Al-Si 合金铸造性能优异,并具有良好的导热导电性,典型Al-12Si 合金室温热导率可达172W/(m·K)[1],常用于电子通讯产品散热零部件[2]。近年来电子行业对Al-Si 散热材料的热传导性能提出了更高的要求,因此迫切需要在不降低其力学性能的基础上提高Al-Si 合金的导热性[3-4]。

文献表明,Cu、Mg 和Mn 等强化元素可显著提高Al-Si 合金强度[5-7],同时强化元素的添加会迅速恶化合金导热导电性能。Chen 和Kim 等[8-9]分析了Si、Cu、Mg 和Mn 等强化元素对Al-Si 合金热导率的影响,发现同等添加量下Cu 元素对Al-Si 合金热导率的影响最小。Zhang 等[10]通过CALPHAD 数值模型理论计算并比较Al2Cu、Mg2Si 对Al 基体导热导电性能的影响,结果表明在同等条件下,Al2Cu 相对Al 基体的热导率降低程度小于Mg2Si 相。因此,采用适量Cu 元素对Al-Si 合金进行强化,更有利于实现散热用Al-Si 合金力学性能与导热性能的平衡。但上述研究大多集中在接近平衡凝固状态下的结果,进一步研究较高冷却速率下的Cu 元素对Al-Si合金组织结构及其热传导性能的影响规律,将对高导热Al-Si 合金成分设计及组织性能调控具有指导作用。

本文采用水冷铜模制备Al-9Si-xCu 实验合金,在较高冷却速率条件下分析了不同Cu 含量对Al-9Si 合金的组织结构及导热性能的影响规律,为散热用Al-Si-Cu 合金的成分设计与组织性能调控提供参考。

1 实验材料与方法

1.1 材料制备

实验合金原料为纯Al(99.9%)、Al-20Si 中间合金、纯Cu(99.9%),采用电阻炉和中频感应炉进行合金熔炼。首先,将Al 锭、Al-20Si 中间合金在电阻炉中预热至200 ℃;随后转移到中频炉中升温至720 ℃待其完全熔化,加入纯Cu 进行搅拌;接着进行精炼、除气,将熔体温度稳定在720 ℃左右;最后将铝合金液体浇注到水冷铜模中,制备出200 mm×100 mm×20 mm 的铸锭。将铸锭头尾锯切,在中心处取样,采用直读光谱仪测定实验合金的成分含量,结果如表1 所示。

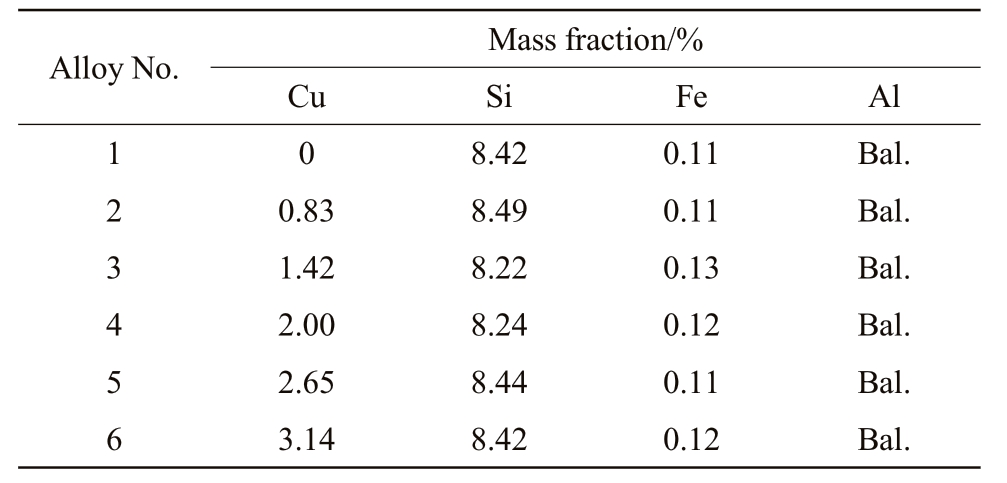

表1 实验合金成分检测结果

Tab.1 Composition of experimental alloys

Alloy No.Mass fraction/%Cu Si Fe Al 1 0 8.42 0.11 Bal.2 0.83 8.49 0.11 Bal.3 1.42 8.22 0.13 Bal.4 2.00 8.24 0.12 Bal.5 2.65 8.44 0.11 Bal.6 3.14 8.42 0.12 Bal.

1.2 测试方法

首先,分别用600#、1000#、2000#、3000#和5000#的砂纸对切割好的试样进行打磨,使试样表面光滑平整;再使用粒度为1.5 μm 的金刚石抛光膏进行粗抛处理;随后使用OP-S 抛光液进行精抛处理;最后用酒精清洗,吹干备用。

采用GX53 光学显微镜和台式扫描电镜Phenom XI观察合金显微组织;采用Leiden 自动显微硬度仪测试显微硬度;热导率采用NETZSCHLFA467激光闪射仪测得;使用Ultima Ⅳ型多功能X 射线衍射仪进行物相分析,仪器靶材为铜靶(CuKα,λ=0.154 059 8 nm),测试步长为0.02°,扫描速率为20(°)/min,扫描范围2θ为10°~90°;最后利用MDIJade 6.0 软件计算晶格常数。

2 实验结果

2.1 显微组织

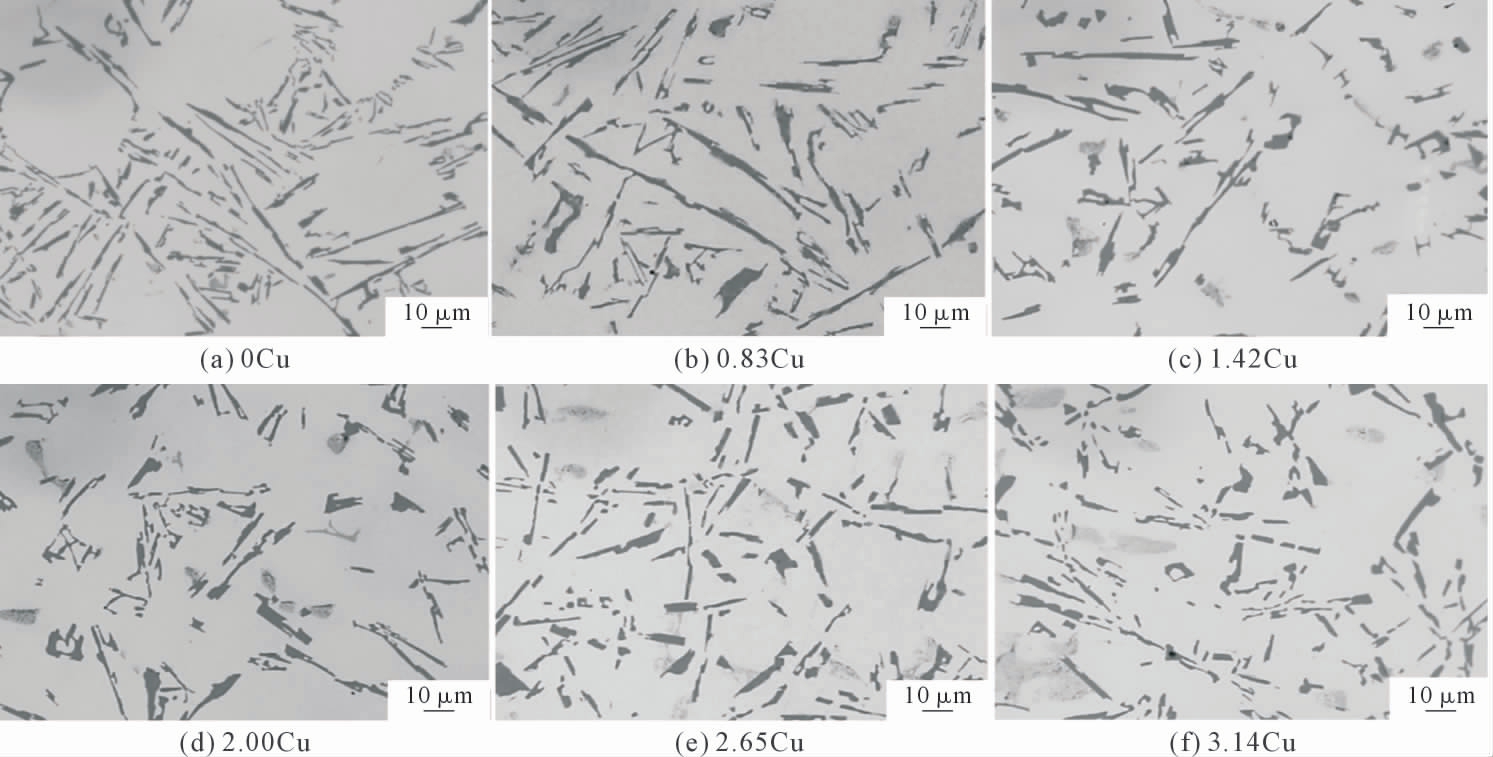

通过光学显微镜拍摄实验合金显微组织,结果如图1 所示。从图中可以看出,合金显微组织主要由α-Al(灰白色)、共晶Si(灰黑色)组成。随着Cu 元素含量的增加,实验合金中共晶Si 相尺寸与形状均有较明显的变化:当实验合金中Cu 元素含量低于0.83%(质量分数,下同)时,合金中共晶Si 相为粗大层片状,呈局部聚集状分布(图1(a~b));当Cu 元素含量达到1.42%及以上时,共晶Si 相逐步向短小棒状转变,同时开始呈现均匀分散状态(图1(c~f))。

图1 实验合金中共晶Si 相

Fig.1 Eutectic Si phase of experimental alloys

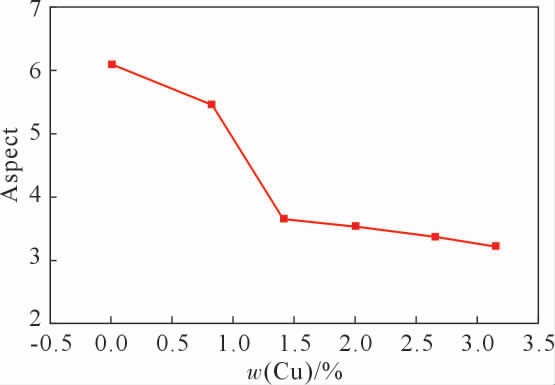

为进一步评价Cu 含量对共晶Si 相形状的影响,本文采用Image-Proplus 6.0 软件对多张金相照片进行形状因子计算,计算结果如图2 所示。由图2可知,未添加Cu 元素时,合金中共晶Si 相的形状因子为6.12;当Cu 元素添加量为0.83%时,形状因子下降为5.46;当Cu 含量继续增加至1.42%时,形状因子大幅降低至3.64,降幅较大,为33.33%;当Cu元素含量进一步增加至3.14%时,形状因子降为3.21,降低幅度相对较小。共晶Si 相形状因子计算结果的变化趋势与图1 中共晶Si 相显微组织的变化趋势相吻合。

图2 实验合金中共晶Si 相形状因子

Fig.2 Form factor of eutectic Si in experimental alloys

2.2 传热性能

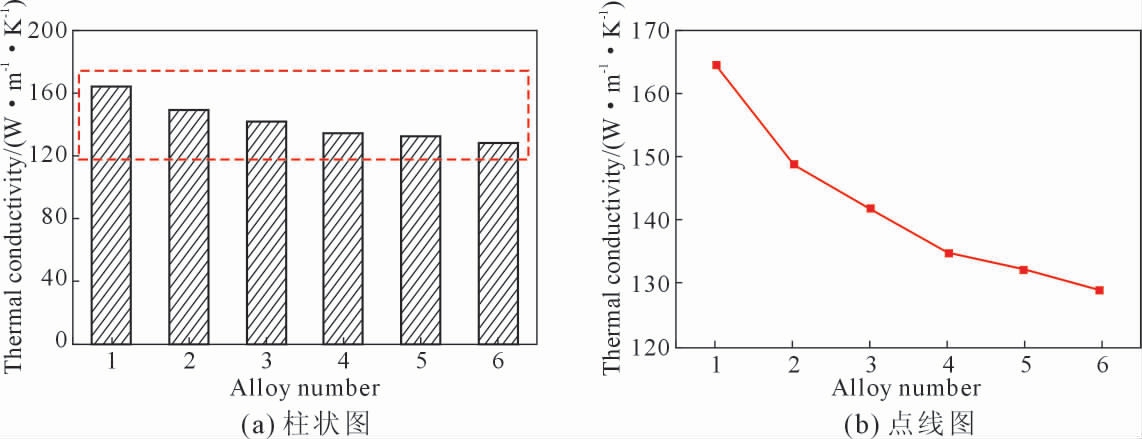

实验合金的热导率测试结果如图3 所示。由图可知,实验合金的热导率随Cu 元素增加而显著降低。未添加Cu 元素时,合金热导率为164.54 W/(m·K);当Cu 元素添加量为0.83%时,合金的热导率迅速降至149.02 W/(m·K),降幅达到9.43%;当Cu 元素含量从0.83%增加至2.00%时,合金热导率降为134.96 W/(m·K),热导率降低的趋势相对减缓;当Cu 含量从2.65%增加到3.14%时,热导率从132.31 W/(m·K)降为128.90 W/(m·K),降幅进一步减小为2.58%。由此说明,在Al-9Si 合金中加入Cu元素会显著降低合金热传导性能,但合金热导率随着Cu 元素添加量的增加而降低的趋势逐渐平缓。

图3 实验合金的热导率测试结果图

Fig.3 Test results of thermal conductivity of experimental alloys

3 分析与讨论

3.1 Cu 固溶体对实验合金热导率的影响

分析认为,当少量Cu 元素加入Al-Si 合金中时,Cu 原子将以置换固溶体的形式存在于Al 基体中。由于Cu、Al 原子半径的差异,固溶在Al 基体中的Cu 原子将对周围点阵周期性造成破坏,引起晶格畸变,导致合金热导率迅速下降[11-13]。理论上室温下Cu 元素的固溶度仅为0.05%,过量的Cu 元素将在基体中析出[14-15]。由于本实验采用水冷铜模,将具有较高的冷却速率。在浇注过程中,利用LR8401-21数据记录仪实时采集熔体温度-冷却时间变化数据。表2 为温度最高点开始10 s 内的温度变化,计算实验合金水冷铜模铸造冷却速率大约为40 ℃/s,接近压铸或挤压铸造冷却速率[16-17]。在此冷却速率下,Cu 元素来不及完全析出,大量固溶在基体中,形成过饱和固溶体[18],固溶度远超理论值。

表2 实验合金凝固过程的温度-冷却时间数据

Tab.2 Temperature-cooling time data during solidification of experimental alloys

冷却时间/s 温度/℃410.5 685 411.0 656 411.5 627 412.0 605 412.5 586 413.0 570 413.5 556 414.0 545

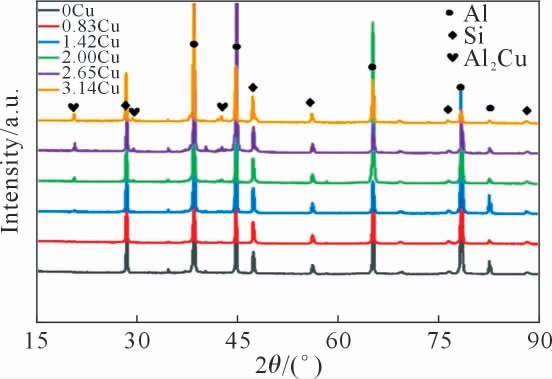

随后本文对实验合金进行XRD 测试,结果如图4 所示。图4 中可以看到,在不同Cu 含量条件下,实验合金中的物相组成基本一致,主要由α-Al、共晶Si、Al2Cu 组成,且当Cu 元素含量在0.83%以上时,Al2Cu 相的衍射峰逐渐显现。为了进一步分析Cu 元素对Al 基体晶格畸变的影响,采用MDI Jade 6.0 软件对实验合金的XRD 图谱(图4)进行分析,计算并统计α-Al 的平均晶格常数,结果如图5 所示。图5 中可以看出,未添加Cu 元素时,实验合金的晶格常数为4.049 2 Å,与纯Al 的晶格常数4.049 6 Å 最为接近;当Cu 元素从0 增至1.42%时,实验合金晶格常数显著降至4.047 1 Å,下降幅度较明显;当Cu 元素添加量从1.42%增加至3.14%时,实验合金的晶格常数降为4.046 3 Å,与纯Al 的晶格常数相差最大,但下降幅度明显减小。由此可以认为,少量Cu元素添加至Al-9Si 合金中时,Cu 原子以固溶体形式存在,造成晶格畸变程度增加,并减小合金晶格常数;随着Cu 含量进一步增加,其在基体中固溶程度趋于饱和,对晶格常数的影响也趋于平缓。将实验合金热导率与晶格常数变化趋势对照分析(图5),发现两者变化趋势非常接近。

图4 实验合金XRD 图谱

Fig.4 XRD patterns of the experimental alloys

图5 实验合金热导率与晶格常数变化趋势

Fig.5 Trends of thermal conductivity and lattice constant of experimental alloys

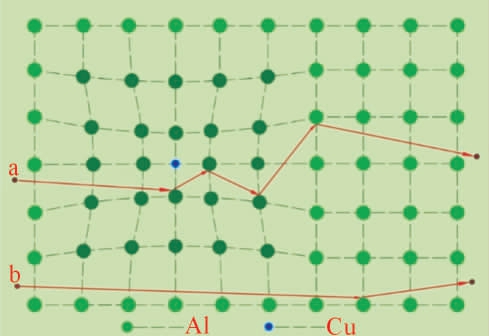

Cu 元素在基体中形成置换固溶体,从而降低合金导热能力,可以采用如下机理解释:对于金属材料而言,主要依靠自由电子的运动迅速实现热量传递,自由电子与离子实或其他散射中心发生碰撞构成金属热阻的物理本质[19-20]。合金导热导电性能与电子运动的平均自由程息息相关。当Cu 原子在Al-9Si 合金中以置换固溶体形式存在时,由于两者半径差异明显(Cu 原子半径为128 pm,Al 原子半径为143 pm),基体点阵周期性排列受到干扰破坏,此时自由电子在随机运动中发生碰撞的几率显著增加,其平均自由程大幅减小,因而导致合金热导率迅速降低,其影响机制如图6 所示。图6 展示了自由电子在Al 基体中的两条传输路径,路径a 为电子-缺陷散射运动,路径b 为理想状态无缺陷时电子运动,当Cu 以置换固溶体形式存在Al 基体时,将造成严重晶格畸变,如图6 中深绿色原子所示,从而使自由电子运动过程中散射行为增加,平均自由程减小,降低了合金的导电导热能力。

图6 Cu 固溶体对Al 基体自由电子散射行为的影响机制

Fig.6 Mechanism of Cu solid solution on the free electrons scattering behavior in Al matrix

3.2 含Cu 相对实验合金热导率的影响

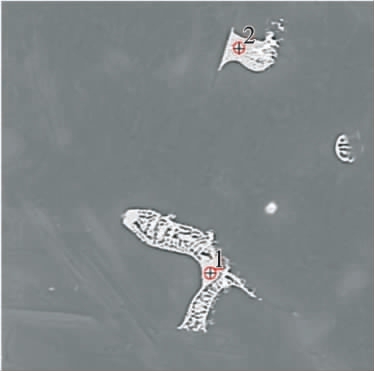

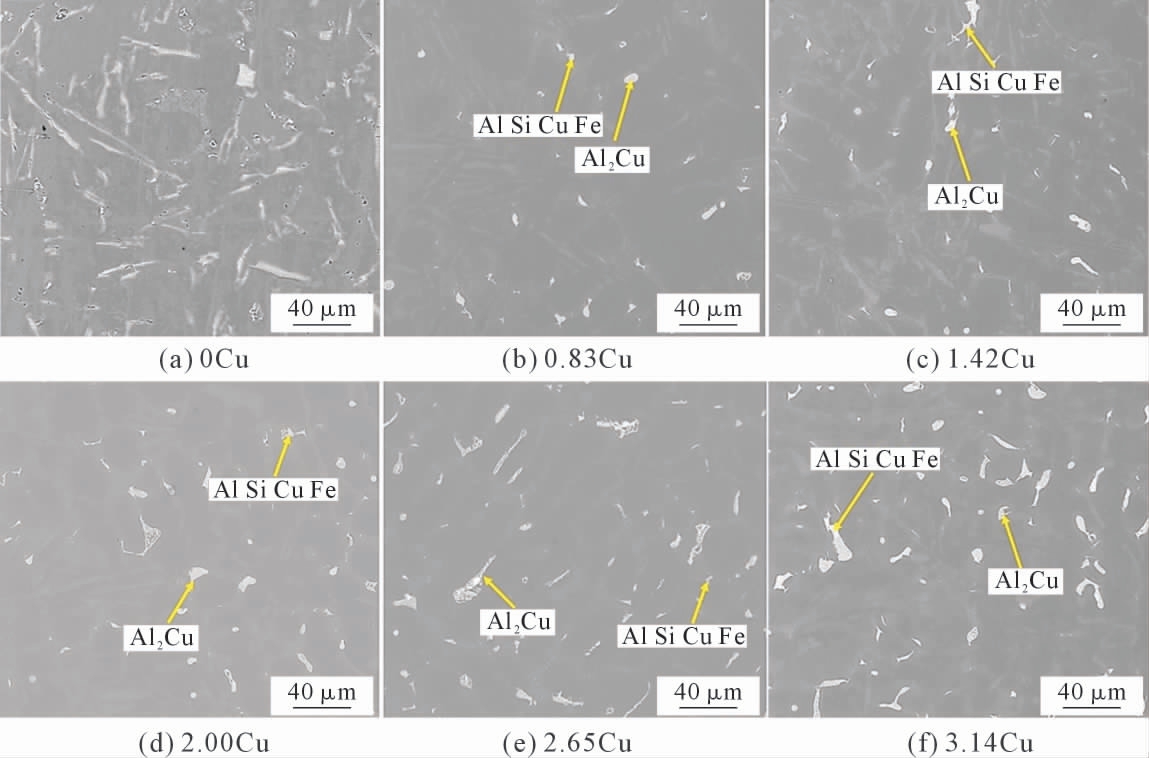

当Cu 元素从0.83%增加至3.14%时,热导率进一步持续降低。理论上认为,当Cu 元素达到饱和后,主要以第二相析出。为了进一步分析第二相形貌、数量对热导率的影响,本文采用扫描电镜观察实验合金第二相,并用能谱分析其元素组成,结果如图7、表3 所示。由SEM 结果可知,实验合金中亮白色析出物主要由蜂窝状Al2Cu 相和不规则块状Al7SiCu2Fe 相组成。图8 是实验合金的扫描电镜结果。图8 中可以看出,当Cu 元素添加量从0 增至0.83%时,合金组织中开始出现零星分布的含Cu 相,且尺寸较小(图8(b));当Cu 元素含量继续增加至2.00%时,含Cu 相的数量显著增加,但尺寸变化不明显(图8(c~d));进一步添加Cu 元素至2.65%以上时,含Cu相的数量和尺寸均显著增加(图8(e~f))。

图7 Al-9Si-2.65Cu 合金SEM 结果

Fig.7 SEM result of Al-9Si-2.65Cu alloy

图8 实验合金扫描电镜结果

Fig.8 Scanning electron microscopy results of experimental alloys

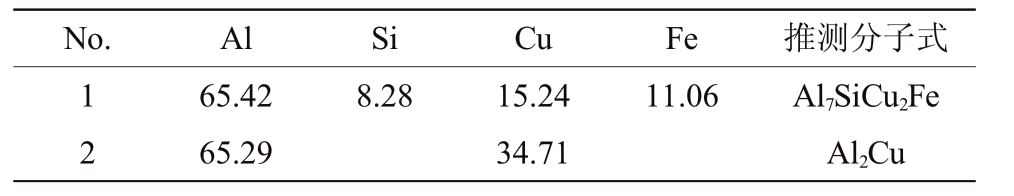

表3 Al-9Si-2.65Cu合金EDS结果%(原子分数)

Tab.3 EDS results of Al-9Si-2.65Cu alloy

No.Al Si Cu Fe 推测分子式1 65.42 8.28 15.24 11.06 Al7SiCu2Fe 2 65.29 34.71 Al2Cu

为进一步分析实验合金中含Cu 相的数量及尺寸变化对其热导率的影响,本文选取10 张倍数相同的不同视场下的SEM 图片,利用Image-Proplus 6.0软件对含Cu 相的数量、面积进行统计计算,计算结果如图9 所示。当Cu 含量添加量较多时,大量含Cu相有进一步聚集和长大的趋势,与此同时其平均面积逐步增加(图9(b))。在此情况下,含Cu 相数量减少而平均面积增加,自由电子的散射几率变化不明显。由此可见,较高Cu 含量时,实验合金固溶体数量达到饱和,大量Cu 元素以含Cu 相存在时,合金热导率降低程度大幅减轻,此外含Cu 相数量、尺寸的变化将在一定程度上减小热导率下降的幅度。

图9 实验合金含Cu 相的面积、数量统计结果

Fig.9 Number,total area and mean size of Cu-rich phase of experimental alloys

4 结论

本文采用水冷铜模制备Al-9Si-xCu 实验合金,结果显示,在水冷铜模40 ℃/s 较高冷却速率下,控制Cu 元素含量在不同范围时,Cu 元素在Al-9Si 合金中呈现固溶体、析出相两种方式,对Al-9Si 合金的导热性能呈现不同的影响规律:

(1)Cu 含量从0 增至0.83%时,合金热导率从164.54 W/(m·K)降至149.02 W/(m·K)。分析认为是由于金属型铸造冷却速率较高,大量Cu 元素固溶在基体中,形成过饱和固溶体,造成严重晶格畸变,导致电子散射几率增加,降低自由程,显著恶化合金导热性能。

(2)当Cu 含量超出0.83%时,Cu 元素在基体中达到饱和,固溶体不再增加,主要以含Cu 相形式析出基体,对晶格畸变的影响不再显著,从而对合金电子散射的影响相对减小,热导率降幅减小。

(3)当Cu 含量达到2.65%以上时,含Cu 相有聚集长大趋势,且数量减少,平均尺寸增大,晶界面积有所减少,对自由电子散射的影响降低,有利于减缓合金热导率随Cu 含量增加而下降的幅度。

[1]张瑞忠,张保存,邹纯,等.高导热AlSi12Fe 铸造铝合金的组织和性能[J].轻合金加工技术,2018,46(8):18-23.

[2]杨永福,闫亮明.铸造铝硅合金及其热处理工艺的研究与进展[J].铸造工程,2022,46(3):43-48.

[3]甘俊旗,潘梦鹞,王锋,等.高导热(电)/高强度铸造Al-Si 合金的开发及研究进展[J].金属功能材料,2022,29(3):53-61.

[4]HUANG Y Y,HU Z L,WANG J J.Research progress on the aluminum alloy with high thermal conductivity[J].Applied Mechanics and Materials,2014,574:396-400.

[5]高青,赵忠魁,刘波祖,等.铸造Al-Si 系合金中的合金元素的作用[J].材料导报,2014,28(9):74-78,91.

[6]OKAYASU M,OHKURA Y,TAKEUCHI S,et al.A study of the mechanical properties of an Al-Si-Cu alloy(ADC12) produced by various casting processes [J].Materials Science and Engineering:A,2012,543(2):185-192.

[7]HWANG J Y, DOTY H W, KAUFMAN M J.The effects of Mn additions on the microstructure and mechanical properties of Al-Si-Cu casting alloys [J].Materials Science and Engineering:A, 2008,488(1):493-506.

[8]CHEN J K,HUNG H Y,WANG C F,et al.Thermal and electrical conductivity in Al-Si/Cu/Fe/Mg binary and ternary Al alloys[J].Journal of Materials Science,2015,50:5630-5639.

[9]KIM Y M,CHOI S W,HONG S K.The behavior of thermal diffusivity change according to the heat treatment in Al-Si binary system[J].Journal of Alloys and Compounds,2016,687:54-58.

[10]ZHANG C, DU Y, LIU S H, et al.Thermal conductivity of Al-Cu-Mg-Si alloys: Experimental measurement and CALPHAD modeling[J].Thermochimica Acta,2016,635:8-16.

[11]李斌,杨昭,杨续跃,等.Si、Cu 和热处理工艺对Al-Si 合金电导率的影响[J].稀有金属材料与工程,2015,44(11):2857-2861.

[12]YANG Z,HE X L,LI B,et al.Influence of Si,Cu,B,and trace alloying elements on the conductivity of the Al-Si-Cu Alloy[J].Materials,2022,15(2):426-440.

[13]CHOI S W,KIM Y M,KIM Y C,et al.Effects of alloying elements on mechanical and thermal characteristics of Al-6wt-%Si-0.4wt-%Mg- (Cu) foundry alloys[J].Materials Science and Technology,2019,35(11):1365-1371.

[14]王元庆,邓天泉,陈强,等.热处理工艺对高强铸造Al-Si-Cu-Mg合金力学性能的影响[J].铸造技术,2010,31(10):1303-1306.

[15]ZHANG D F, PENG J, HUANG G J, et al.Microstructure evolution of cast Al-Si-Cu alloys in solution treatment[J].Journal of Wuhan University of Technology-Material Science Edition, 2008,23(2):184-188.

[16]SHI Y J,LIU L J,ZHANG L,et al.Effect of squeeze casting process on microstructures and flow stress behavior of Al-17.5Si-4Cu-0.5Mg alloy[J].Journal of Iron and Steel Research(International),2017,24(9):957-965.

[17]ZUO L J, YE B, FENG J, et al.Microstructure, tensile properties and creep behavior of Al-12Si-3.5Cu-2Ni-0.8Mg alloy produced by different casting technologies[J].Journal of Materials Science&Technology,2018,34(7):1222-1228.

[18]赵娟,李辰,仲莹莹,等.Al-Si-Cu 三元共晶合金组织及性能影响因素研究[J].铸造技术,2021,42(2):75-80.

[19]GAN J Q,HUANG Y J,WEN C,et al.Effect of Sr modification on microstructure and thermal conductivity of hypoeutectic AlSi alloys[J].Transactions of Nonferrous Metals Society of China,2020,30(11):2879-2890.

[20]BAKHTIYAROV S I, OVERFELT R A, TEODORESCU S G.Electrical and thermal conductivity of A319 and A356 aluminum alloys[J].Journal of Materials Science,2001,36(19):4643-4648.