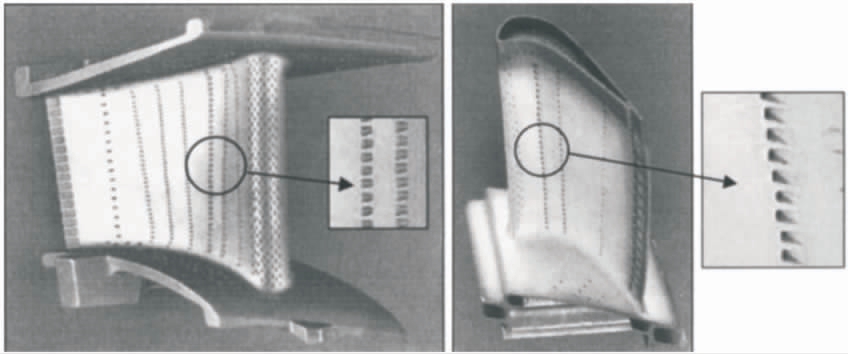

燃气涡轮航空发动机是飞机的核心部件,为飞行提供动力。航空发动机主要热端部件包括涡轮叶片、燃烧室以及涡轮盘。涡轮叶片长期处于高转速、高温以及高负载的工作环境中[1]。随着涡轮进口燃气温度的逐步提升,涡轮叶片承受的热载荷以及热应力逐渐增加,工作环境更加恶化[2]。为解决涡轮温度提高对叶片耐温能力提升的要求,设计工作者开发出高效可靠的冷却技术应用于航天领域中发动机的导向叶片及转子叶片。气膜冷却技术是其中一项重要的技术革新,其最早应用于飞机机翼防冰[3],20世纪开始在涡轮叶片冷却当中得到广泛的应用。Goldstein[4]首先提出采用气膜冷却方式对燃气轮机进行冷却,利用叶片表面离散的小孔并通入冷却气体将叶片表面和外界高温隔离,同时起到隔热和冷却的双重保护作用,防止热端部件被烧坏[5],图1 所示为气膜冷却孔在发动机叶片上的分布情况[6]。除了常规的圆柱形孔,涡轮叶片还分布着形状复杂的三维结构孔,不同的孔形决定了不同的冷却效率,Bunker[7]总结了4 种孔形及其影响,包括扇形孔、后倾孔、扇形后倾孔和锥形孔。

图1 发动机涡轮叶片表面的气膜冷却孔[6]

Fig.1 The film cooling holes(FCHs)on the surface of the engine turbine blades[6]

1 气膜冷却孔的加工方式

气膜冷却孔具有孔径小、数量多及轴线方向不同的特点[6]。目前叶片气膜冷却孔主要依靠的加工工艺包括激光打孔、电火花打孔、电液束打孔,这3种加工方式对冷却孔的加工效率以及质量影响程度存在不同的特点。激光打孔依靠激光产生的高能量密度与工件的作用使材料被热熔化或气化而达到材料去除的目的。激光打孔效率高,应用范围广,并且能实现数量多、密度高的群孔加工,但加工成本较高。电液束打孔利用电解液与工件发生电化学反应来溶解工件材料,可实现“无重熔层”的要求,加工质量好,但效率较低。电火花打孔主要利用正负电极间脉冲放电使得金属材料被蚀除,孔加工速度较快,同时获得的重熔层厚度较小,能够较好地满足涡轮叶片服役时所需的质量要求。3 种加工方式得到的孔形状如图2 所示[8-10]。

图2 不同工艺下的冷却孔入口形貌[8-10]

Fig.2 Appearance of the FCHs under different processing methods[8-10]

综合加工效率、加工表面完整性及设备成本等各方面优势,电火花加工是目前国内外优先选用的气膜冷却孔工艺,同时也是目前应用时间最长,技术最为成熟的一种工艺。对比其他两种加工方式,可兼顾加工效率以及加工质量,适用于加工异形孔以及对重熔层有要求的孔加工,且加工技术发展较为完善。

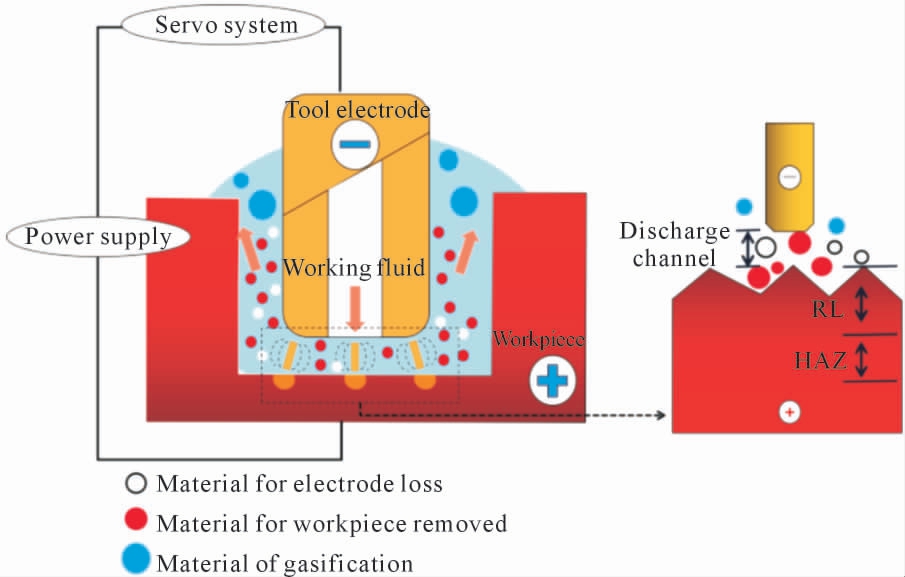

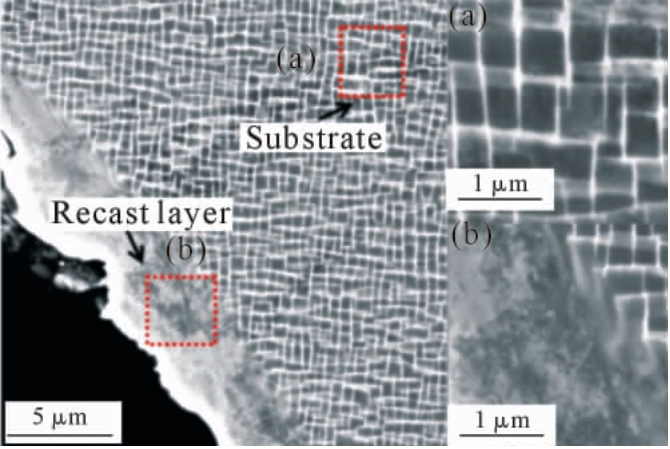

电火花加工过程由多个单次重复放电组成,单个放电过程包括3 个放电阶段:电离准备阶段、放电热蚀阶段和消离抛出阶段。电火花制孔工艺由中空管状电极、高压工作液以及加工工件构成,加工原理是利用电极放电的同时通以高压工作液来冲走加工屑并保持后续连续放电正常进行。加工过程中,介质在放电过程中被电离击穿并形成放电通道,脉冲能量全部释放在电极两端以及放电间隙中。随后,放电通道的进一步膨胀伴随着熔融金属的向外抛出,可去除工件表面材料。当电流脉冲结束后,通道迅速收缩并崩溃,之后进入下一个脉冲阶段。热蚀阶段发生的熔化和气化金属除了大部分抛入冷却液当中成为小颗粒外,剩余部分受到快速冷却的作用重新凝固在电极表面形成重熔层,重熔层下方为热影响区,之后为无影响的基体区域。电火花的加工原理以及热损伤层的形成机理如图3 所示。对于分布在叶片表面的气膜冷却孔而言,重熔层则主要分布于孔周围,当冷却液压力降低,基体本身含有杂质或者孔内腔附着加工残留物时均会导致加工时间延长,造成重熔层厚度增加。图4 所示为高温合金经过电火花加工后孔周围的重熔层和基体区域,两区域具有明显的形貌差异。重熔层内部的凸起、凹坑都将提高加工表面的粗糙度,并且重熔层内部存在的微裂纹,在零件受到交变载荷时,可能延伸进入叶片基体内部造成断裂。高温下重熔层由于氧化发生剥落现象,也将加速构件的磨损,降低零件服役寿命。

图3 电火花加工原理及热损伤层的形成

Fig.3 Principle of electro-discharge machine(EDM)and formation of thermal damage layer

图4 气膜冷却孔周围重熔层

Fig.4 Recast layer around the air film cooling hole

2 重熔层研究现状

由于电火花加工冷却孔会不可避免的出现与基体结构不同的重熔层组织,考虑到重熔层对叶片性能存在不可忽视的影响,关于重熔层的研究成为电火花加工领域研究重点。学者发现在可调控的工艺参数当中,脉冲宽度以及峰值电流作为影响放电能量的主要因素很大程度上决定了工件的表面粗糙度以及重熔层的厚度[11]。Ramasawmy 等[12]根据工艺参数对加工形貌的影响程度,进一步确定了重熔层厚度与脉冲宽度和峰值电流的关系式。Kliuev 等[13]和Gamage 等[14]也分别研究了电火花制孔对重熔层厚度和其他制孔质量的影响。尤其针对重熔层内部的裂纹,Lee 等[15]认为电火花参数也是重熔层周围裂纹产生的一个重要条件,并且在评估重熔层开裂的可能性时,采用了自行定义的“表面裂纹密度”标准公式。

电火花加工本质上是不断重复单个脉冲放电过程,因此单个放电产生的影响对重熔层的演变有密切联系。由于重熔层将在极短的放电时间(10-7~10-2 s)中形成,利用实验观察这一过程极其困难。对此,研究者专注于建立电火花脉冲放电模型来确定金属材料在这一瞬间发生的变化以及伴随的温度和应力变化等。Tang 等[16]建立了热力耦合模型,发现单个放电过程中,除了极少量熔融材料发生气化和飞溅外,剩余大部分熔融金属都将残留在火花凹坑处形成重熔层,且熔融材料在凝固前发生的回流与脉冲宽度之间有联系。随后其又针对钛合金建立了多物理模型[17],评估了电火花的表面质量和完整性。钛合金经过电火花加工后出现的重熔层组织在形成中经历了完整的马氏体相变,且重熔层与热影响区位置的应力达到最大,并又在此基础上研究了脉冲宽度以及峰值电流对重熔层的平均厚度和应力分布最大值的影响。

为进一步理解重熔层与基体的差异以及演变过程和生长机理,国内外的研究学者对电火花工艺后不同材料的重熔层结构组织进行了探究。Cusanelli等[18]首先对W300 铁素体钢进行了电火花加工,发现由于碳的存在,导致产生的重熔层主要由残余奥氏体和马氏体柱状结构组成,并且硬度是铁素体钢材料的2 倍。Murray 等[19]针对重熔层在单晶硅表面的生长机理进行了更深入分析,单晶硅中的重熔层是由双晶体和其他非晶相构成。Liu 等[20]对镍钛形状记忆合金重熔层的成分以及组织性能进行了观察,重新确定了形状记忆合金经电火花加工后产生的重熔层为晶态组织,并非此前认为的非晶态组织。重熔层的形成伴随着气化、熔化以及凝固等多个物理过程,并由工件材料、电极以及工作液裂解混合而成,因此与工件的基体部分存在较大的差异,而工件材料的种类也进一步决定着重熔层的组织结构。单晶高温合金通常应用于涡轮叶片中,针对单晶高温合金气膜冷却孔周围的重熔层,IN738 合金中的重熔层倾向于形成单晶结构,且成分分布均匀[21]。北京航空航天大学研究团队Dong 等[22]利用IC21 和N5 单晶高温合金进行电火花制孔,发现重熔层的组成可认为是一种不完善的单晶结构,其表面表现为层状结构,根据不同的条件,存在胞状枝晶边界、第二放电区边界和重熔层-基体边界。随后,Shang 等[23]在此基础上进一步证实了重熔层不含有析出强化相,且显微硬度值相比基体较小,关于重熔层的具体成分、结构和硬度分析如图5 所示。现有研究表明,快速熔融以及凝固过程将会导致单晶高温合金出现缺陷,而重熔层作为其快速熔化以及凝固过程中的主要副产物,成形方式和结构与其他材料相比,具有独特性。在瞬时内给予单晶高温合金大功率能量时,产生的熔池部分将出现一个定向温度梯度,重熔层将在高温熔化以及快速凝固过程中沿着单晶衬底的方向实现外延生长,并保持连续的晶体取向,最终生长为一个与基体材料连接的单晶组织;对于多个脉冲周期产生的放电,熔池的彼此重叠以及交叉进一步导致了层状结构即低角度边界的出现;镍基单晶高温合金主要由γ 相以及γ′相构成,冷却孔周围的重熔层本身不再含有析出强化相γ′因而硬度低,存在不稳定性,容易在后续发生剥落。

图5 气膜冷却孔周围重熔层和基体的微观结构及化学成分、两相分数和硬度随距孔洞边缘距离的变化[23]

Fig.5 Microstructure of the recast layer and matrix around the film cooling hole and chemical composition,two-phase fraction and hardness as a function of the distance from the hole edge[23]

电火花制孔时,重熔层在产生过程中不仅对工件的表面粗糙度产生影响,同时孔的表面在加工过程中与基体存在很大的温度梯度,产生强的热应力。后续加工中,在重复的高温熔化和低温冷却中会由于应力而产生裂纹。除此之外,加工完成的气膜冷却孔在真实服役条件下,将出现多轴应力状态和局部塑性应变,又会导致新的裂纹在重熔层附近形核,可能成为一个潜在的裂纹萌生点[24]。研究表明,气膜冷却孔的存在不仅显著降低镍基单晶高温合金的强度,且在多孔干涉的影响下,断裂时裂纹通常在孔周围重熔层附近的最大应力集中点萌生[25]。尤其当重熔层处存在其他缺陷时,不仅影响裂纹的扩展路径,更容易引起叶片的全部断裂,因此重熔层对于涡轮叶片服役性能以及使用寿命具有决定性影响[26-27]。

3 重熔层去除技术

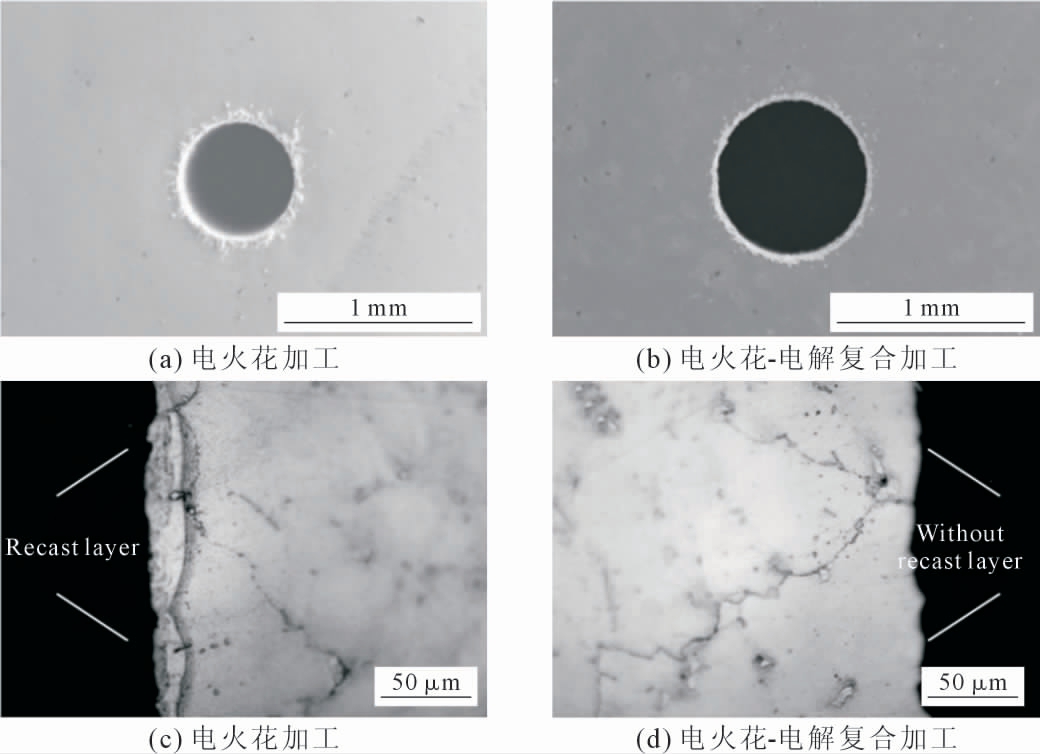

目前,气膜冷却孔重熔层的厚度已成为电火花加工技术改进的重要指标之一。电火花技术的重要加工特征是生产率、加工精度和表面完整性。其中表面完整性通过表面粗糙度和表面层特性来表示,而表面层特性主要包括表面形貌和重熔层厚度。电火花加工冷却孔这项工艺最大的目标是在保证加工速率和加工精度的要求下,能够获得“无重熔层”的气膜冷却孔。为了解决这个问题,目前主要依靠以下途径来实现“无重熔层”:①对电火花技术的加工条件和工艺参数进行改进和优化,从根本杜绝重熔层的产生。包括设计一种既能实现高精度旋转电极,又能同时实现加工效率和表面质量的电火花加工设备[28],或者开发一种高峰值电流和小脉宽的高频脉冲功率发生器,能够在线调节加工参数加工冷却孔,满足薄重熔层和高加工效率的要求[29]。②通过其他二次处理方式去除电火花加工后产生的重熔层,主要包括机械加工、磨料流加工和化学研磨等方式。例如,改变电极形状或者改变工作液为含有一定磨粒的研磨液,可在超声震动下完成磨料流加工去除重熔层,改变表面粗糙度[30-31];或者配制具有一定腐蚀效果的电解液通过化学研磨的方式对重熔层部分进行腐蚀,可做到不影响基体的性能[32]。二次加工种类多、效果好,但使用具有局限性,且制约了电火花打孔工艺本身存在的高效率加工优势。③利用复合加工方式[33-34],在同一个机床中完成孔加工以及重熔层去除。复合加工技术是在EDM+ECM(Electro-chemical machine)组合加工技术上发展而来的。通过改造电火花成形机床,满足工件在一次装夹下完成电火花制孔和电解去除重熔层两道工序,但需要更换电极以及工作液[35];随后进一步设计出EDM+ECM试验系统,无需更换电极[36];最后Wang 等[37]设计出了在同一工作液以及同一电极下,只需在线调节电极以及冲液的参数即可高效完成孔加工的加工方式,并逐渐发展成复合加工技术。目前应用较为广泛的是电火花-电解复合加工方式,主要在原有设备的基础上将工作液由去离子水更换为低浓度导电溶液,在放电时利用电解作用使表面形成一层气体覆盖层,利用电化学以及电加工的瞬时高温将工件材料去除,不仅不影响电火花放电的进行,又可使电解反应得以发生。复合加工技术不仅具备了电火花加工高效率的特点,还兼具了电解加工无重熔层的优势,完全解决了组合技术效率低,耗时慢的问题。电火花-电解复合加工工艺和电火花工艺获得的冷却孔表面形貌和重熔层组织如图6 所示[38]。由此可见,复合加工技术目前已成为航空发动机涡轮叶片气膜冷却孔实现高效率以及低成本加工的核心技术,也是气膜冷却孔加工领域发展的新方向。

图6 电火花加工和电火花-电解复合加工下的孔入口形貌和孔内壁重铸层金相图[38]

Fig.6 The film cooling hole and recast layer by EDM and EDM+ECM[38]

4 结论

随着发动机推重比要求不断提高,涡轮进口燃气温度也在不断上升,这必然要求高温材料和冷却技术的继续发展。气膜冷却作为普遍应用的一项冷却技术,其加工方式也需要不断发展来适应更高的要求。目前在电火花钻孔加工方式中,冷却孔周围重熔层是电火花加工的主要副产品,且由于氧化程度高以及热稳定性能差,成为阻碍加工技术向前发展的重要因素。对于电火花工艺优化完善以及研发新型加工设备已经成为当前气膜冷却孔加工的主要研究方向,但依旧难以保证加工过程中的可靠性及一致性。单纯依靠提高工艺技术不能完全满足高质量冷却孔加工要求,因此,针对气膜冷却孔高精度、高质量、高效率的加工要求,亟需开展关于高温合金在热加工后产生重熔层组织的相关研究。完整建立重熔层与电火花工艺以及叶片高温合金材料的彼此联系,为开发新型冷却孔加工和“重熔层去除”技术提供新的理论方法以及平台支撑。

[1]HAN J C, DUTTA S, EKKAD S.Gas turbine heat transfer and cooling technology[M].USA:CRC press,2012.

[2]迟重然.燃气轮机透平冷却结构作用机制与设计优化方法[D].北京:清华大学,2014.

[3]WIEGHARDT K.Hot-air discharge for de-icing, FTS-919-Re[R].Wright Field,USA:Air Mat.Com.,1946:1-44.

[4]Goldstein R J.Film cooling[M]//Advances in heat transfer.USA:Elsevier,1971,7:321-379.

[5]张文武,郭春海,张天润,等.涡轮叶片先进气膜冷却与相关激光打孔技术进展[J].航空制造技术,2016(22):26-31.

[6]BUNKER R S.A review of shaped hole turbine film-cooling technology[J].Journal of Heat Transfer,2005,127(4):441-453.

[7]BUNKER R S.Film cooling science and technology for gas turbines: State-of-the-art experimental and computational knowledge[M].Belgium: Von Karman Institute for Fluid Dynamics,2007.

[8]董一巍,吴宗璞,李效基,等.叶片气膜孔加工与测量技术的现状及发展趋势[J].航空制造技术,2018,61(13):16-25.

[9]朱海南,齐歆霞.涡轮叶片气膜孔加工技术及其发展[J].航空制造技术,2011,54(13):71-74.

[10]佟浩,李勇,李宝泉.气膜冷却孔电加工工艺与装备技术研究[J].航空制造技术,2021,64(18):34-45.

[11]NEWTON T R,MELKOTE S N,WATKOINS T R,et al.Investigation of the effect of process parameters on the formation and characteristics of recast layer in wire-EDM of Inconel 718[J].Materials Science and Engineering:A,2009,513:208-215.

[12]RAMASAWMY H, BLUNT L, RAJUKAR K P.Investigation of the relationship between the white layer thickness and 3D surface texture parameters in the die sinking EDM process[J].Precision Engineering,2005,29(4):479-490.

[13]KLIUEV M,BOCCADORO M,PEREZ R,et al.EDM drilling and shaping of cooling holes in Inconel 718 turbine blades[J].Procedia Cirp,2016,42:322-327.

[14]GAMAGE J R,DESILVA A K M,HARRISON C,et al.Ascertaining life cycle inventory data for electrical discharge machining[J].Procedia CIRP,2016,41:908-913.

[15]LEE H T,HSU F C,TAI T Y.Study of surface integrity using the small area EDM process with a copper-tungsten electrode[J].Materials Science and Engineering:A,2004,364(1-2):346-356.

[16]TANG J, YANG X.A novel thermo-hydraulic coupling model to investigate the crater formation in electrical discharge machining[J].Journal of Physics D:Applied Physics,2017,50(36):365301.

[17]TANG J, YANG X.Simulation investigation of thermal phase transformation andresidualstressinsinglepulseEDMof Ti-6Al-4V[J].Journal of Physics D:Applied Physics,2018,51(13):135308.

[18]CUSANELLI G, HESSLER-WYSER A, BOBARD F, et al.Microstructure at submicron scale of the white layer produced by EDM technique[J].Journal of Materials Processing Technology,2004,149(1-3):289-295.

[19]MURRAY J W,FAY M W,KUNIEDA M,et al.TEM study on the electrical discharge machined surface of single-crystal silicon[J].Journalof MaterialsProcessingTechnology,2013,213(5):801-809.

[20]LIU J F,GUO Y B,BUTLER T M,et al.Crystallography,compositions, and properties of white layer by wire electrical discharge machining of nitinol shape memory alloy[J].Materials&Design,2016,109:1-9.

[21]LI C,ZHANG B,LI Y,et al.Self-adjusting EDM/ECM high speed drilling of film cooling holes[J].Journal of Materials Processing Technology,2018,262:95-103.

[22]DONG T, GAO C, LI L, et al.Effect of substrate orientations on microstructure evolution and stability for single crystal superalloys in rapid solidification process[J].Materials&Design,2017, 128:218-230.

[23]SHANG Y,ZHANG H,HOU H,et al.High temperature tensile behavior of a thin-walled Ni based single-crystal superalloy with cooling hole: In-situ experiment and finite element calculation[J].Journal of Alloys and Compounds,2019,782:619-631.

[24]XAVIOR M A,ASHWATH P,ALI H, et al.Effect of recast layer thickness on the mechanical characteristics of INCONEL 718 machined by spark EDM process[J].Materials Today: Proceedings,2018,5(2):8249-8255.

[25]WEN Z,LI Z,ZHANG Y,et al.Surface slip deformation characteristics for perforated Ni-based single crystal thin plates with square and triangular penetration patterns[J].Materials Science and Engineering:A,2018,723:56-69.

[26]LI Z,GAO H,WEN Z,et al.Microcrack initiation behavior around film cooling holes in a Ni-based single crystal: In situ observation and crystal plastic analysis[J].Materials Science and Engineering:A,2020,771:138609.

[27]LI Z, WEN Z, GU S, et al.In-situ observation of crack initiation and propagation in Ni-based superalloy with film cooling holes during tensile test[J].Journal of Alloys and Compounds, 2019,793:65-76.

[28]WANG Z Q,LI C J,TONG H,et al.Development of EDM equipment for machining film cooling holes[C]//Applied Mechanics and Materials.Beijing: Trans Tech Publications Ltd., 2015, 722:285-290.

[29]LI C J,LI Y,TONG H,et al.An EDM pulse power generator and its feasible experiments for drilling film cooling holes[J].The International Journal of Advanced Manufacturing Technology,2016,87(5):1813-1821.

[30]LIU H S,YAN B H,HUANG F Y,et al.A study on the characterization of high nickel alloy micro-holes using micro-EDM and their applications[J].Journal of Materials Processing Technology,2005,169(3):418-426.

[31]LIU H S,YAN B H,CHEN C L,et al.Application of micro-EDM combined with high-frequency dither grinding to micro-hole machining[J].International Journal of Machine Tools and Manufacture,2006,46(1):80-87.

[32]陈长军,郭文渊,王茂才,等.镍基超合金再铸层化学研磨去除的实验研究[J].燃气涡轮试验与研究,2004,17(3):44-50.

[33]冯吴俊.微细电火花加工表面形貌及重铸层在线电解去除方法研究[D].厦门:厦门大学,2018.

[34]褚旭阳,全学军.微细电火花加工及表面重铸层电解去除装置的设计[J].机床与液压,2020,48(4):71-74,85.

[35]刘发展,曲宁松,朱增伟.无再铸层异型孔的电火花-电解组合加工研究[J].电加工与模具,2010(2):33-37.

[36]ZENG Z,WANG Y,HE X,et al.Performance study of micro-electrical discharge machining and micro-electrochemical machining combined machining for 3D micro-structures based on high-temperature nickel alloy[J].Advanced Science Letters, 2013,19(8):2240-2244.

[37]WANG J,FU C,JIA Z.Cutting of hard and brittle insulating materials usingspark dis-charge-assisted diamond wire sawing[J].Journal of Materials Processing Technology,2018,252:225-232.

[38]徐正扬,张辰翔.基于电火花-电解复合加工方法的微小孔制造[J].航空制造技术,2018,61(3):16-22.