镍基单晶高温合金具有优良的高温性能,是制造航空发动机和燃气轮机热端涡轮叶片的首要材料。随着对高性能航空发动机和燃气轮机设计需求的不断提高,单晶叶片的承温能力及服役寿命也需要进行相应的优化和提升。单晶叶片的工作环境中存在氧化性、腐蚀性燃气,且叶片表面易沉积腐蚀性盐层,从而在高温下引发热腐蚀反应,导致表面退化。这种表面退化将显著影响单晶高温合金的使用寿命,是合金设计时必须考虑的因素之一。为有效改善单晶高温合金耐环境腐蚀的能力,需要全面了解单晶高温合金的热腐蚀行为,包括热腐蚀行为的影响因素和作用机理,从而为改性合金的开发提供理论依据。基于此,本文围绕合金热腐性特性回顾了单晶高温合金的发展历程,针对单晶高温合金的典型应用和服役条件,介绍了一般单晶高温合金的腐蚀层结构、高温熔盐热腐蚀机制,影响热腐蚀行为的主要因素,实际服役条件下应力腐蚀,热腐蚀疲劳、热腐蚀蠕变的表现,以及热腐蚀行为的取向各向异性。然后,围绕单晶高温合金抗热腐蚀性能的改善,分别介绍了成分调控、微量活性元素掺杂,防腐涂层和表面改性等几大途径。最后,结合近期的研究成果,讨论了相关研究所面临的挑战,并提出了单晶高温合金热腐蚀行为领域未来发展的研究方向。

1 单晶高温合金发展概况

铸造工艺和定向凝固技术的发展,促成了单晶高温合金的批量生产和广泛应用。铸造材料相比于锻造材料具有更好的抗蠕变性能,配合选晶和定向凝固技术,能够选择性地只生长一个晶粒,从而去除合金的晶界。因此,单晶高温合金(如无特殊说明,下文均指镍基单晶高温合金)具有比多晶高温合金更好的蠕变和疲劳抗力、抗氧化性、抗热腐蚀性及组织稳定性,可以胜任于高温下恶劣的服役环境[1]。目前,单晶高温合金已广泛用于航空发动机及工业燃气轮机的热端部件,尤其是单晶涡轮叶片的制造。然而,随着涡轮入口气体温度升高,对于新型单晶高温合金在抗高温蠕变及高温氧化/热腐蚀领域的性能需求变得越加迫切。因此,针对新型单晶高温合金的成分设计及优化仍然是基础研究的重点内容。

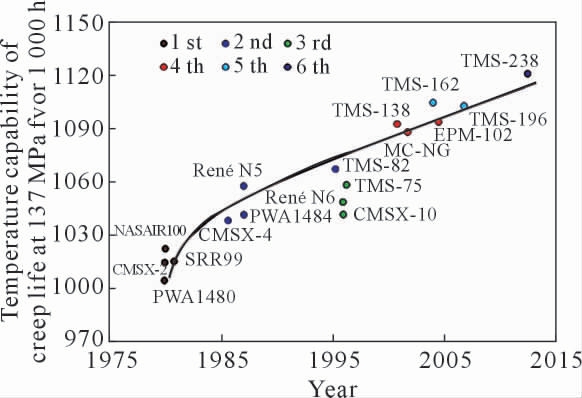

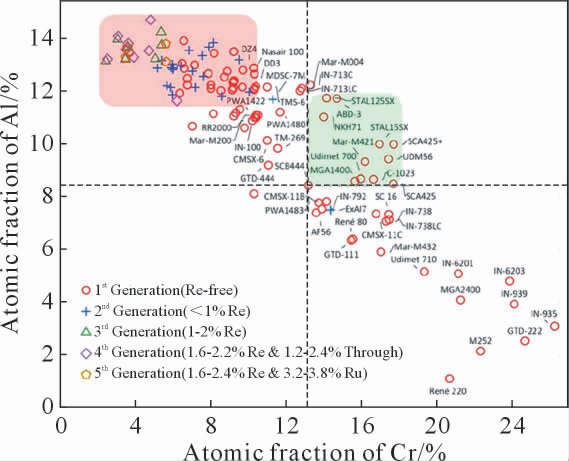

自20 世纪80 年代单晶高温合金问世以来,随着设计标准及元素组成的不断革新,合金的承温能力也不断攀升(图1),从而成为划分单晶高温合金代次的主要指标[2]。第一代单晶高温合金,如PWA1480、René N4 和SRR99 等,其设计准则往往以大量添加γ′相强化元素为主。第二代及第三代单晶高温合金分别加入了2%~3%和5%~6%(质量分数)的Re 元素,大幅提升了承温能力,代表性的合金牌号如第二代的PWA1484、CMSX-4,以及第三代的CMSX-10。21 世纪初研发的第四代单晶高温合金在此基础上又添加了铂族的Ru 元素,进一步提升承温能力和组织稳定性,但也大幅提高了制造成本。其后更高代次的单晶高温合金依然在维持贵金属元素Re、Ru 添加含量的基础上进行成分调控。新型单晶高温合金的成分设计标准整体存在一定的规律和趋势,较为明显的是Re、W、Mo、Ta 等难熔元素和铝含量的提升,以及Cr 元素含量的显著下降,图2描述了各代次单晶高温合金的Al-Cr 含量分布[3]。由于应用在航空航天领域的高代次单晶高温合金工作温度很高(通常在900 ℃以上),往往需要添加Re元素及其他难熔元素以保证服役过程中的高温强度和蠕变性能,并且需要维持较高的Al 含量抑制高温氧化行为。但作为代价,偏低的Cr 含量削弱了其耐腐蚀性能;而新型工业燃气轮机高温合金的Al、Cr 含量均处于中等偏上的水平,为了适应部分强腐蚀环境,往往选用Cr 含量偏高(9%(原子分数)以上)的合金。

图1 单晶高温合金承温能力随合金代次的演变趋势[2]

Fig.1 Evolutionoftemperaturecapabilitywithalloygenerations[2]

图2 各代次单晶高温合金的一般Al/Cr 组分设计空间[3]

Fig.2 General design space of Al/Cr composition of single crystal superalloys with various generations[3]

单晶高温合金发展至今,其成分调节窗口已相当狭窄。在耐热腐蚀单晶高温合金的研发方面,目前各国研发团队对于降低成本、减小密度的研发思路已达成共识,具体表现在降低Re、Ru 含量,适度上调Cr 含量以及综合考虑Ta、W、Mo 等难熔元素的协同效应。近年来,为了降低单晶高温合金的制造成本,人们通过成分设计方法对一些具有优异性能的低代次单晶合金进行了高温强度、耐高温氧化腐蚀性等方面的优化,希望在维持较低Re 添加量的同时兼顾合金的高温性能。其中,含有3%(质量分数)Re 的第二代合金如CMSX-4 和PWA1484 最为常用。

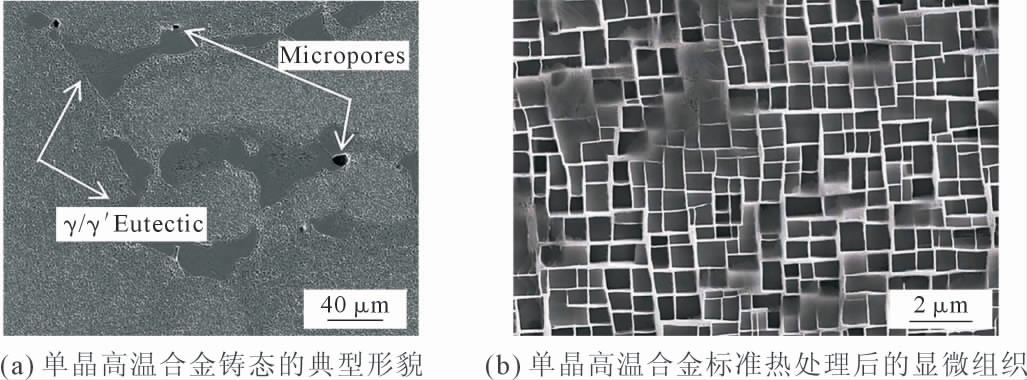

由于单晶高温合金的服役环境恶劣,长期承受高温下的循环载荷及燃气腐蚀,除了需要保证合金的高温强度和蠕变抗力,必须关注其热腐蚀行为。长时间的热腐蚀会导致材料表面发生退化,引起局部应力集中、裂纹萌生和扩展,并最终在循环载荷的作用下发生材料的早期失效,造成严重后果。单晶高温合金的组成成分对其热腐蚀行为有直接影响,同时反映于其微观组织特征。单晶高温合金的铸态组织是一种两相结构,主要由无序γ 基体相通道和有序的立方形γ′相组成,其中γ′相中富集了Al、Ti、Ta等强化元素,γ 相则通常包含Mo、Co、Cr 和Re 元素。单晶高温合金的初始铸态组织中通常含有很多缺陷,且组织形态不均匀,例如枝晶间存在铸态微孔、粗大的共晶组织和粗化的γ′相等,如图3(a)所示。因此,必须通过固溶加时效处理的手段去除这些缺陷,并使合金化元素重新分配,以获得尺寸均匀、立方化程度高、体积分数适宜(60%~70%)的γ′相组织[4-6]。固溶合金元素能够影响合金的初熔温度及热处理的温度窗口,进而影响γ 和γ′两相的形貌和体积分数,因而各代次单晶高温合金的标准热处理制度有所差异。以一种常用的多级缓慢升温制度加二级时效处理方法为例[7],单晶高温合金经过标准热处理后的显微组织如图3(b)所示。

图3 单晶高温合金铸态的典型形貌及标准热处理后的显微组织[4,7]

Fig.3 Typical morphology of as-cast single crystal superalloy and microstructure of single crystal superalloy after standard heat

treatment[4,7]

目前很多国内外的学者已针对高温合金的热腐蚀行为开展了诸多科研工作,包括探索各合金化元素的作用效应,腐蚀介质的组成及来源,以及建立多种实际服役条件下的热腐蚀模型。其中对于腐蚀动力学、腐蚀产物物相组成、表/截面腐蚀层形貌及结构的研究最为普遍,也是评估材料热腐蚀性能的主要途径。但是,针对热腐蚀和外加静载/循环应力的联合作用机制,以及影响服役寿命的主导因素和规律,相关研究和认识较为缺乏,当前的设计方法和模型也无法系统预测合金在热腐蚀环境下的服役寿命。此外,单晶高温合金区别于定向凝固柱晶高温合金,两者的热腐蚀机制及改善方法也有所差异,而目前的研究数据尚不充分。因此,有必要更加广泛、深入地开展围绕单晶合金热腐蚀行为的研究工作,总结规律并完善理论体系。

2 单晶高温合金热腐蚀行为

2.1 熔盐热腐蚀机制

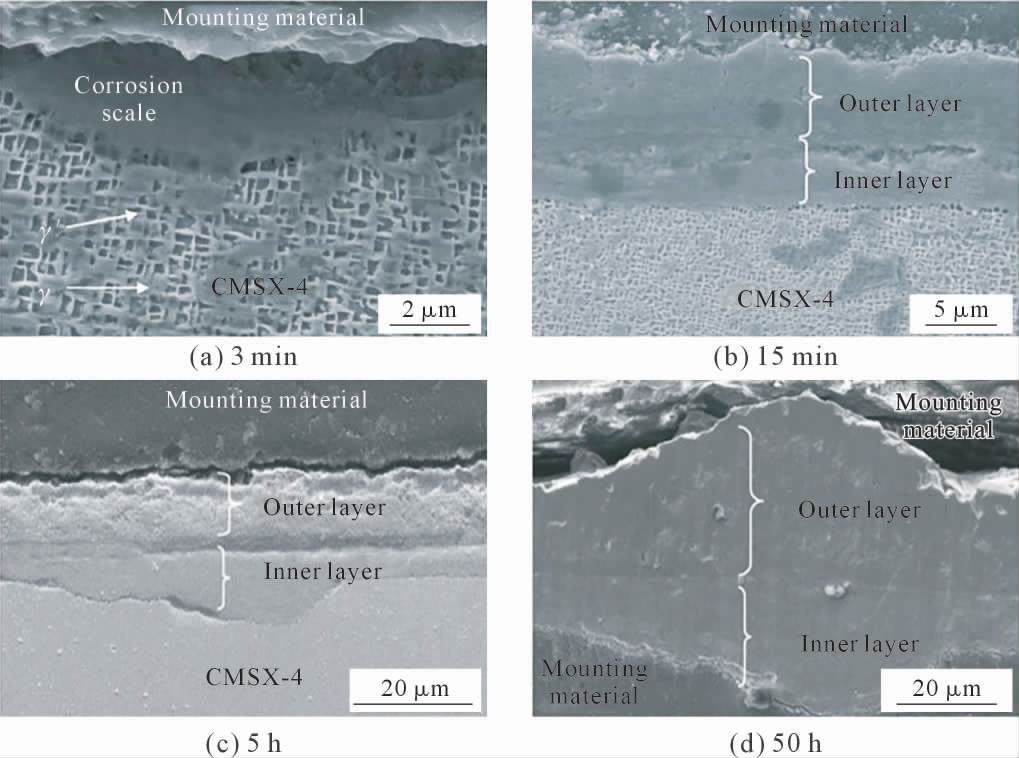

航空发动机及燃气轮机使用的燃料往往掺杂了S、Cl2、Na、K 等污染物,无法通过净化手段完全去除。在高温下的含S 氧化物气氛中,高温合金基体与表面沉积的熔盐相互作用,会产生比氧化更严重的热腐蚀行为。产生腐蚀作用的腐蚀介质主要为硫酸盐、氯化物,以及两者的混合物。例如:NaCl、KCl、CaCl2 和Na2SO4 等,具体的组成与工作环境有关[8]。其中,硫酸盐具有很高的稳定性,也是沉积盐的主要成分,它主要有两个来源:①进气含盐,一般能够携带10%的Na2SO4;②燃料中的硫和空气中的普通盐在燃烧室中反应生成。如果混合盐中还存在NaCl,则会通过形成挥发性的氯化物参与反应,缩短潜伏期,加快腐蚀进程[9-13]。因此,通常情况下高温合金在受到热腐蚀侵蚀时均表现出硫化和氧化两种现象,并逐渐在表面形成由外层氧化物和内层硫化物构成的双层腐蚀产物。以单晶高温合金CMSX-4 为例,Lortrakul 等[14]探讨了在700 ℃的O2-SO2-SO3 气氛条件下,以Na2SO4 为腐蚀介质时,CMSX-4 合金截面腐蚀层形貌随时间的变化(图4),其腐蚀产物层具有明显的双层结构,随着腐蚀时间的延续,外层逐渐富集Co、Ni 元素,内层逐渐富集Cr、Al 元素。

图4 CMSX-4 合金腐蚀层形貌随时间变化的SEM 图像[14]

Fig.4 SEM images showing the changes of CMSX-4 hot corrosion scale with test time[14]

单晶高温合金在热腐蚀过程中形成的氧化物主要包括NiO、Al2O3 和Cr2O3,其中NiO 中Ni 的空穴浓度高,容易被孔洞和微裂纹填充,所以NiO 的脆性很高,极易与基体分离从而造成循环破坏;而Cr和Al 倾向于在表面形成连续的氧化物,并消耗沉积盐,阻止其向内侵蚀。因此,保护性氧化物的溶解和剥落将是一个严重的问题,其会造成近表面区域氧化物形成元素的损失。元素向外扩散及氧化物的形成使得底层合金基体内的元素贫化,当形成元素(Al和Cr)的含量降至临界水平以下时,金属基体就会发生灾难性的加速侵蚀。

单晶高温合金发生热腐蚀的过程中,其热腐蚀速率存在一定的变化规律。总腐蚀速率通常被认为与两个数据直接相关:即非保护性氧化物溶解速率和保护性氧化物形成速率。影响热腐蚀速率的因素繁多,总体可以分为外部条件和内部条件两大方面。其中外部条件包括温度、盐膜成分、气体环境等,而内部条件则是合金内部的元素、物相组成和结构缺陷等。例如,腐蚀介质中氯化物、钒酸盐的存在往往会加快热腐蚀的反应速率;对于单晶高温合金来说,γ 和γ′两相组织的腐蚀速率存在差异,γ 基体通道的腐蚀速率往往更快[14]。腐蚀过程中产生的某些低熔点腐蚀产物,例如K(Na)2CrO4 或其与碱金属氯化物的混合物,在流动过程中能够作为传输介质,将氧气从空气/盐界面输送到盐/金属界面,或将腐蚀产物从反应区输送到腐蚀层表面,从而加快腐蚀速率[13]。除了影响因素复杂外,对热腐蚀过程的动态监测也存在难点。目前相关研究的一般做法是,通过对热腐蚀进程进行详细的监测,设置多个检测点,从而在热腐蚀曲线中大致反映出各阶段反应速率的差异。然而这种方法也存在偏差和偶然性。有关热腐蚀进程中反应速率的变化规律和影响因素还有待进一步的探索和揭示。

热腐蚀根据作用温度通常分为2 种形式,即Ⅰ型(高温)热腐蚀和Ⅱ型(低温)热腐蚀。这2 类热腐蚀的腐蚀速率峰值分别出现在900~1 000 ℃和600~750 ℃。在Ⅰ型热腐蚀的情况下,Na2SO4(Tm=884 ℃)呈熔融态,熔盐与合金表面相互作用导致腐蚀,其特征包括碱性熔体、内部硫化物和多孔的外部氧化物,腐蚀过程则分为潜伏期和加速期两部分。Ⅱ型热腐蚀的主要反应物是酸性的熔融共晶Na2SO4·MSO4(其中M 为Ni 或Co),并且在未达到最低SO3分压时不会发生[14-15],其特征为内部的点蚀坑,常见于工业燃气轮机和海洋环境中。

目前有关熔盐热腐蚀的机理研究较多,已提出的模型主要有硫化模型、电化学模型和酸碱熔融模型等。硫化模型认为,由Na2SO4 诱导的整个热腐蚀过程可以分为两个阶段:首先,合金中的某组元M与熔盐中还原出的S 生成硫化物(MS),MS 与金属进一步反应生成低熔点的共晶M·MS;其次,共晶金属-金属硫化物又进一步氧化,生成氧化物(MO)和硫化物(MS),硫化物可再次与金属组元M 形成共晶M·MS,使腐蚀反应持续进行。该模型需满足2个条件:①共晶M·MS 能在基体中形成;②M·MS共晶能优先于基体氧化。熔融盐介质下的热腐蚀与水溶液中的金属腐蚀有很多共通点,有时候也可以利用电化学机制来描述,将合金表面的熔盐当作一层特殊的电解质膜。该模型可以解释常规熔融盐模型所不能解释的问题,但其不足之处是无法对固态盐的腐蚀进行测量,并且熔盐体系与水溶液体系无法互通,很多方面缺乏可比性,因此在实际高温合金热腐蚀研究中很少应用。

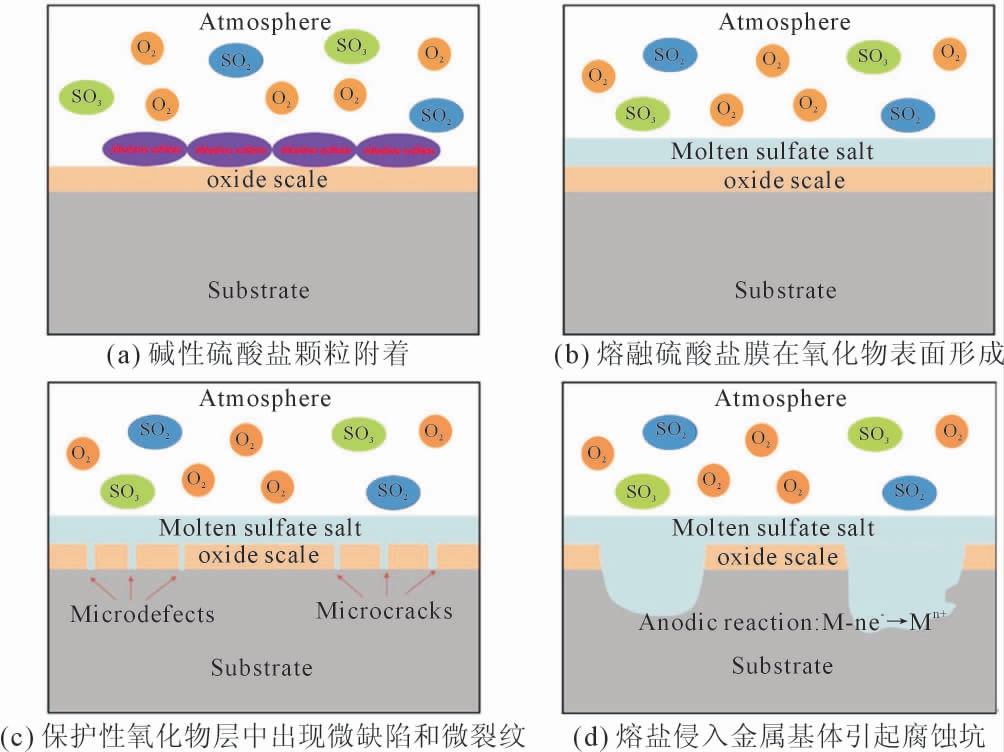

酸碱熔融机制(Fluxing mechanism)是目前被广泛用来描述高温合金热腐蚀行为的理论模型。这一理论的核心是将Na2SO4 在高温下的分解类比于水对酸和碱的分解,分解产物中的Na2O 对应于碱,SO3 则对应于酸。引入熔盐的O2-活度作为熔盐酸碱度的评判标准,并通过计算-log(aNa2O)的值进行量化。通常认为,-log(aNa2O)的值高于8.4 时,O2-活度较高,合金发生碱性热腐蚀反应,否则发生酸性热腐蚀反应[9,16],腐蚀反应往往从微缺陷、微裂纹等活性位点开始,逐渐溶解保护性的氧化膜(图5)。熔融Na2SO4的相对酸碱度受到温度和合金成分等的影响,并最终决定金属氧化物的溶解机制以及腐蚀反应速率。例如,碱性的Na2O 会与Cr2O3 反应生成铬酸盐和硫化物,SO3 分压较大的酸性熔体能够与Cr2O3 反应生成硫酸铬等。

图5 熔融硫酸盐引起的热腐蚀过程示意图[9]

Fig.5 The schematic of the process of hot corrosion induced by molten sulfate salts[9]

2.2 应力腐蚀与热腐蚀疲劳

目前高温合金的热腐蚀实验尚无统一标准,实验室常用的坩埚法和重复涂盐法均无法模拟高温合金部件的实际服役条件,且表征手段以宏观的尺寸测量及微观的腐蚀形貌观察和腐蚀产物测试为主,并依靠精确称重和腐蚀动力学曲线进行性能评估。因此,常规热腐蚀实验的结果往往只能作为一种定性的评判依据,在一定程度上说明实验材料的耐腐蚀性[17]。为了弥补这一缺陷,近几年不断涌现出针对更真实地反映实际工况的原位热腐蚀实验设计及研究分析手段,例如原位循环热腐蚀、热腐蚀与静态应力加载耦合、热腐蚀疲劳,以及热腐蚀蠕变。

为了更真实地模拟喷气发动机涡轮部件的服役环境,Syed 等[18]设计了原位循环热腐蚀实验,并对比了单晶高温合金PWA 1484 在循环热腐蚀和常规等温热腐蚀实验中的结果。发现在同等反应时间内,循环热腐蚀对实验合金造成的破坏强于两种标准等温热腐蚀(Ⅰ型、Ⅱ型)。并且在循环周次较高时,实验合金的腐蚀损伤程度最高,对应了短途飞行时喷气发动机的工作条件。其他同类型的模拟实验,例如分段式热腐蚀,对实际应用均具有类似的参考价值。

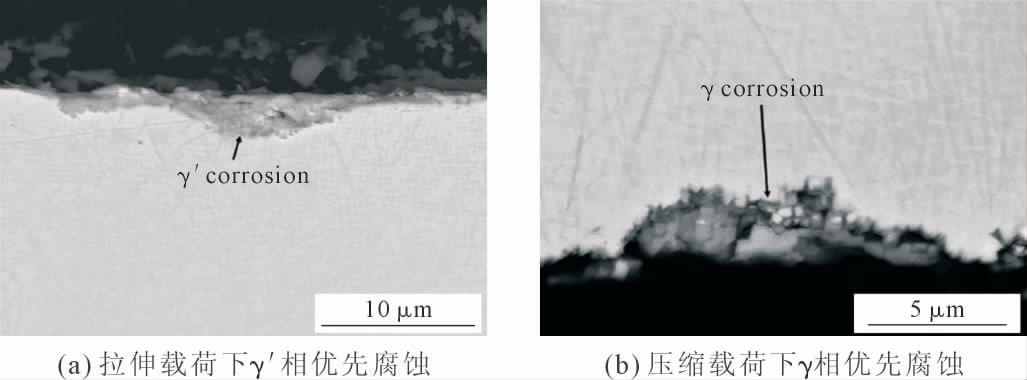

除了服役温度以外,外部载荷也是单晶高温合金服役过程中不可忽视的一大条件。外部载荷条件对合金热腐蚀行为具有显著影响。首先,外加应力在一定程度上能够缓解合金的热腐蚀行为。Fu 等[19]研究发现,一定程度的外加应力作用能够增强Na/K硫酸盐混合盐膜下TP347HFG 合金和奥氏体钢HR3C 的耐蚀性。并且这种外部应力对热腐蚀行为的缓和作用存在一个临界值,在临界应力下,腐蚀反应强度最小,试件的耐蚀性最好。随着应力的增加,试件的腐蚀行为在临界应力之前趋于温和,之后则逐渐增强。产生这一现象的主要原因是,外加应力能够诱发裂纹萌生和缺陷形成,从而为Cr 原子向金属表面扩散提供了更多路径,并显著促进了Cr2O3 致密保护层的快速形成。类似地,Chen 等[20]发现,在对单晶高温合金进行气膜孔加工后,钻孔周围形成了更稳定致密的Al2O3 层,一定程度上提高了热腐蚀性能。其次,单晶高温合金在热腐蚀条件下存在静态加载的拉压不对称性。Brooking 等[21]以CMSX-4 合金为研究对象,在550 ℃,Na/K 硫酸盐和酸性气体条件下,设计了热腐蚀与静态应力耦合的实验方法。实验发现,在施加拉伸载荷时,γ′析出相发生了优先腐蚀;而施加压缩载荷时,则是γ 基体相发生优先腐蚀,如图6(a~b)所示。根据电化学腐蚀原理,可以推论,在应力作用下的热腐蚀过程中,高温合金两相的变形存在某种机械-化学作用,影响了组织的化学势,进而产生优先腐蚀现象。另一方面,这一反常现象也可能与单晶金属材料的各向异性有关。

图6 静态载荷下试样腐蚀的BSE 图像[21]

Fig.6 BSE images of corrosion attack under static load[21]

不同于上述施加应力延缓合金热腐蚀行为的观点,另有学者[22-26]通过延长实验周期和施加动态循环载荷,发现交变载荷甚至离心应力会导致早期疲劳裂纹的萌生和快速扩展,从而显著降低合金的疲劳寿命。Cockings 等[22]利用伺服液压疲劳试验机和辐射炉模拟了实际的热腐蚀疲劳工况,发现表面冷加工硬化层对RR1000 合金热腐蚀疲劳寿命有显著的提升效果;Hendery 等[23]采取类似的手段,对比了中高循环应力下氯化物和硫酸盐腐蚀环境对RR1000合金疲劳寿命的影响。结果表明,高应力作用下,氯更容易向母合金扩散,促进裂纹形核萌生;而在较低应力下,氯的扩散通道较少,硫酸盐的相对比例对疲劳寿命的影响更大。

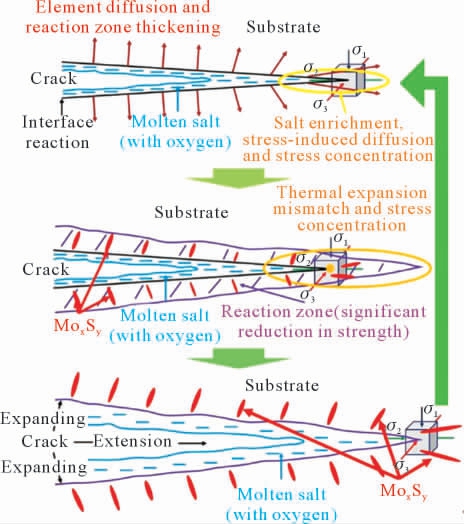

长时间的热腐蚀行为会导致材料在服役过程中发生早期失效,严重影响使用寿命,这种现象被称为热腐蚀疲劳(Thermal corrosion fatigue,TCF)。热腐蚀与疲劳的交互作用十分复杂,因此对热腐蚀疲劳机制的描述往往从疲劳裂纹萌生与扩展的角度展开。影响材料疲劳寿命的外界因素较多,不同的温度、试验机参数和试样的几何尺寸都能对疲劳进程造成不同程度的影响,实验条件很难保持一致性,导致疲劳试验的结果存在不确定因素和偶然性,而在热腐蚀环境下,上述问题变得更为突出。为了提出具有代表性和参考价值的疲劳寿命预测模型,需要大量实验数据的支撑。目前相关研究开展较少,即使对表面防护层剥落之前的疲劳寿命预估也是高度经验性的。至今,综合考虑多因素来评价单晶高温合金的疲劳寿命仍是一个难题,现有的研究成果也停留在数据积累和理论探索阶段。Brooking 等[24-25]围绕CMSX-4 单晶高温合金在较低温度范围的热腐蚀疲劳失效做了多项研究工作。包括热腐蚀疲劳失效的基本流程,以及加载应力、保载时间对疲劳寿命的影响。Chen 等[26]详细分析了热腐蚀疲劳过程中裂纹萌生和扩展的全过程,并提出了理论模型。该模型认为,氧化腐蚀层开裂是导致疲劳裂纹萌生的主要原因,其次是扩散及内部应力;裂纹扩展则主要源于硫化物与基体的热失配,类似地在合金基体和氧化膜界面、不同氧化物之间也会由于体积膨胀而产生局部应力。较高的局部应力会导致合金表面的氧化膜疏松分层并产生开裂,进一步加剧裂纹尖端的元素扩散,为裂纹扩展提供动力,从而形成恶性循环(图7)。

图7 描述热腐蚀疲劳(TCF)期间裂纹扩展行为的示意图[26]

Fig.7 The schematic diagram describing crack propagation behavior during thermal corrosion fatigue(TCF) [26]

另一方面,热腐蚀蠕变也是一个值得探究的领域。蠕变实验与疲劳实验的条件较为苛刻,实验周期较长,常常需要配合计算模拟进行深入的分析。Liu 等[27]模拟海洋环境,研究以NaCl 作为主要腐蚀介质导致单晶高温合金蠕变寿命大幅减损的原因。结果表明,氯化钠通过形成挥发性的氯化物参与热腐蚀,导致试样表面出现腐蚀坑。元素在表面发生溶解,并且由于化学梯度的作用,Cr、Ta、W 等金属元素发生了定向扩散,导致贫元素区的出现。在应力作用下,凹坑通常是微裂纹的起裂点,这些微裂纹通过裂纹扩展逐渐与韧窝结合。微裂纹与韧窝的融合是导致盐涂层试样早期破裂的另一个关键因素。此外,作者还采用化学-力学耦合模型来帮助理解盐涂层试样的破坏机理。

2.3 热腐蚀行为的取向各向异性

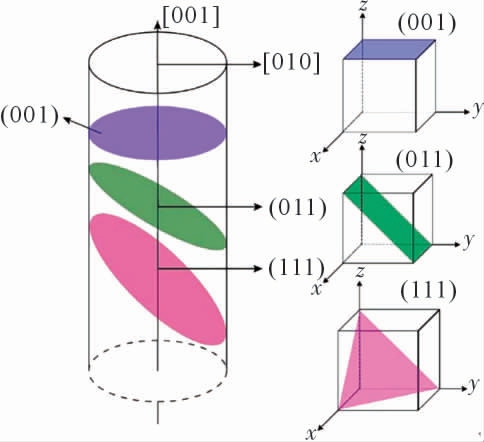

单晶高温合金作为单晶金属材料表现出明显的晶体各向异性。目前国内外学者围绕单晶高温合金拉伸、蠕变、疲劳等力学行为的各向异性已开展了相当多的实验和理论研究,而有关热腐蚀行为各向异性的研究则鲜有系统报道。从近些年的研究报道[28-31]可以看出,单晶高温合金的热腐蚀行为往往具有一定的取向依赖性,主要表现为晶面的各向异性,并且在不同的实验温度或腐蚀条件下可能具有不同的最优取向。镍基高温合金具有面心立方结构,<001>取向是其择优生长方向,即生长速度最快的取向。同时,与其它取向相比,<001>取向的综合性能最佳。从弹性的角度来看,<001>是刚性最小的方向。因此,热应力(与模量成正比)较小,使得其疲劳性能优越。单晶叶片为了增加蠕变和热疲劳抗力,也以[001]方向制造。然而,由于叶片形状复杂,[001]方向仅能够在叶片长度上得到保证,其边缘或平台等复杂结构区域往往需要综合考虑不同方向的服役表现。因此,各向异性对复杂涡轮叶片的影响尤为明显,尤其在发生热腐蚀的部位,会放大这种影响。

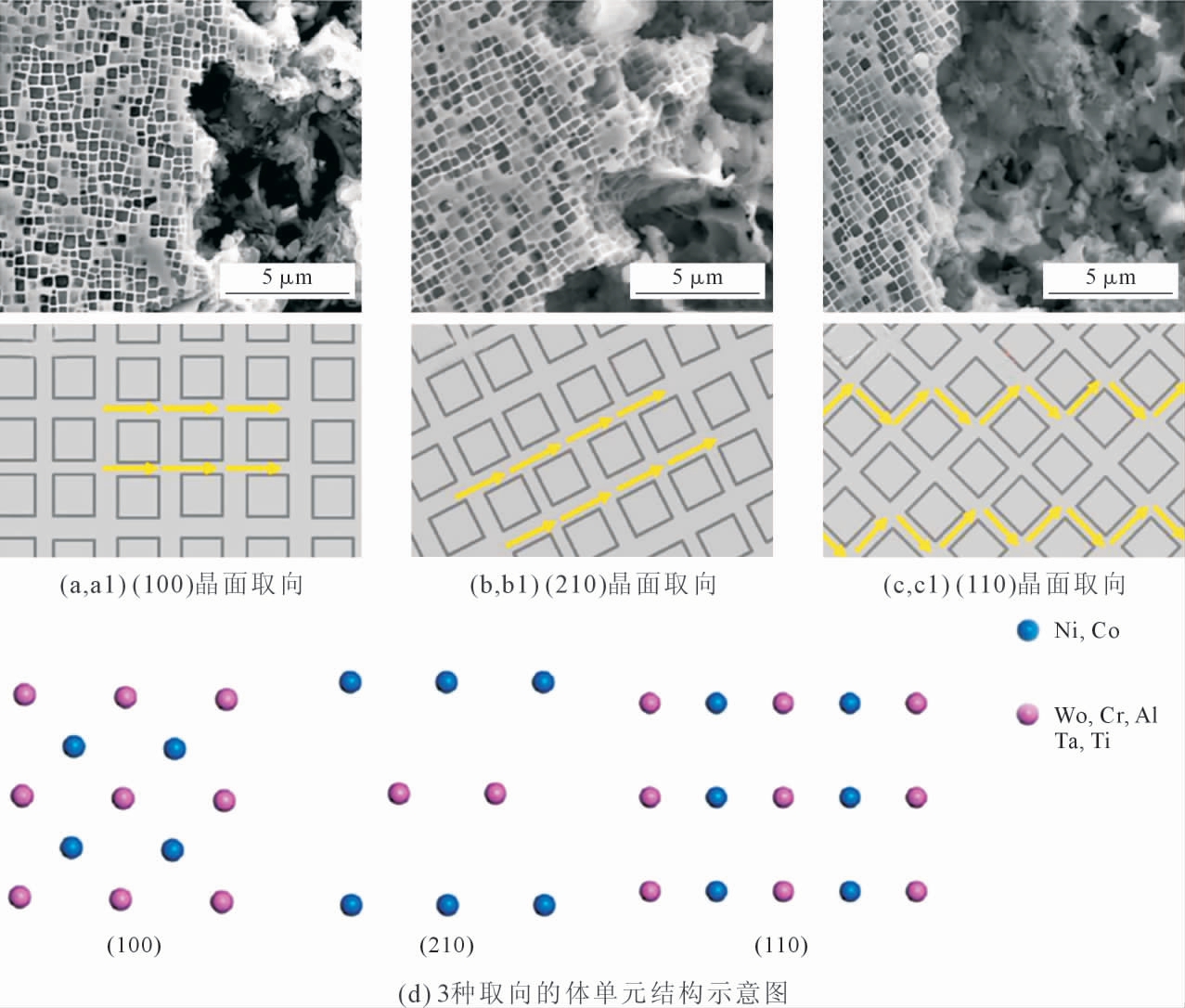

同单晶蠕变性能类似,目前关于3 种晶面取向:(001)、(011)和(111)(图8)抵抗热腐蚀的能力评估也存在一些矛盾的结论。首先,合金的原子堆积密度(Atomic packing density,APD)较早被提出来解释晶粒取向对腐蚀行为的影响。一般来说,APD 越高,原子配位越高,原子键合越强,表明表面越难腐蚀,这一结论已多次在水溶液腐蚀环境中得到证实[28]。然而,Liu 等[29]在研究DD5 单晶高温合金电化学与晶体取向的关系时却得出了完全相反的结论,认为具有最低原子堆积密度和最高表面能的晶面更有助于形成致密的钝化膜,对合金点蚀的保护能力最强。热腐蚀环境相比水溶液环境更为复杂,单一因素不能作为判断的唯一依据。不同的实验条件,例如温度范围和腐蚀盐种类,会对结果造成较大的影响。

图8 3 种不同晶体取向的单晶高温合金试样示意图[29]

Fig.8 Schematic illustrations of single crystal superalloy specimens with three different crystallographic orientations[29]

其次,不同热腐蚀模式也引出了不同的观点。合金表面缺陷如位错、晶界等属于高能位点,因而也是易发生腐蚀反应的位点。Montero 等[30]在一项实验中,采用电解抛光的表面进行研究。因为电解抛光的表面没有位错或晶界的存在,使得氧化物的形核和生长主要受基体晶体取向的控制。研究结果表明,I型热腐蚀对于取向和表面粗糙度都具有很强的依赖性,而II 型热腐蚀则不是。主要区别在于温度高低对元素互扩散的影响。II 型热腐蚀的温度较低,受元素互扩散的影响较小,而Ⅰ型热腐蚀的温度高,相互扩散因素就变得很重要。原子密度高的(110)平面具有更低的表面自由能,其上的元素扩散更慢,因而相对于(100)平面有更好的热腐蚀抗力。

{100}和{110}表面取向作为主取向被广泛研究。但是在一些研究中发现,从{100}到{110}的取向偏差与应力断裂特性的变化并不存在单调关系,其中偏离{100}取向约26°的{210}表面取向相比主取向具有更高的断裂寿命,受到了研究人员的注意。Wei 等[31]在此基础上研究了不同取向的单晶高温合金在750 ℃的Na2SO4/NaCl 混合腐蚀环境中的不同表现。实验涉及的3 种晶面取向的截面扫描电镜图像及相界面点阵排列示意图如图9 所示。实验结果显示,与(100)和(110)取向的试样相比,(210)晶面取向的试样质量增加和表面剥落较少,其腐蚀产物层结构也最为完整和致密,有利于保护内部基体免受腐蚀。最终得出各取向试样的热腐蚀抗力排序为:(210)>(100)>(110)。这一实验结果在后续的第一性原理计算中也得到了佐证。

图9 γ′与γ 相边界的截面扫描电镜图像和界面结构点阵排列示意图[31]

Fig.9 SEM images of the cross-sections and schematic illustrations of the lattice arrangement of interfacial structure of the phase boundaries between γ′and γ phases[31]

在热腐蚀过程中,γ′相与γ 相的边界可以作为活性阳离子扩散的路径。第一性原理计算能够确定合金中各活性元素在不同扩散路径下的扩散能力,有助于了解热腐蚀过程中的元素扩散特性。热腐蚀行为的取向依赖性或能为耐热腐蚀单晶高温合金的制备提供一种新思路。即依据合金的具体服役情况,通过选晶法获得环境抗力更强的晶体取向。

3 单晶高温合金抗热腐蚀性能改善

合金的成分设计和外部环境是影响其热腐蚀行为的主要因素。随着单晶高温合金的服役环境愈发严苛,对其耐热腐蚀寿命也提出了更高的要求,因此针对改善抗热腐蚀性能的合金设计和防护措施成为了未来的研发方向和研究重点。目前改性合金的开发主要基于成分调控及微量元素掺杂技术。其中稀土元素掺杂作为一个成功案例,使镍基单晶高温合金的综合性能得到了显著提升。此外,为了起到更为长效的保护作用,通常会为合金附加防腐涂层,或者利用某些表面改性技术,预先在合金表面形成稳定的保护膜,以抵御恶劣的热腐蚀环境。

3.1 成分调控

对于单晶高温合金,Cr 和Al 被认为是维持其高温抗氧化和耐腐蚀性能必不可少的合金化元素。一般而言,综合氧化热力学和动力学,Al2O3 在871 ℃以上的纯氧化氛围下具有更好的抗氧化性能:一方面是因为形成氧化铝的吉布斯自由能最低,形成的氧化物稳定性强;另一方面是Cr2O3 在900 ℃以上的高温下容易挥发,极大地影响其性能的发挥[32]。但在更为严峻的热腐蚀环境下,Cr 元素却是公认的最重要的抗热腐蚀合金元素,其氧化物在熔融盐中的耐热腐蚀性能优于Al2O3[33]。在热腐蚀环境下,充分的Cr 促进了合金表面连续Cr2O3 的形成。高温条件下,Cr2O3 在熔融Na2SO4 中将优先与氧离子(O2-)反应生成铬酸盐,并具有稳定NiO 的形成,具有降低其酸溶性的作用。此外,Chen 等[34]在研究中还观察到,Cr 的加入对单晶高温合金热腐蚀过程中NiO 的形成具有抑制和稳定作用,且Cr 含量越高的合金,抗热腐蚀性能也越强。

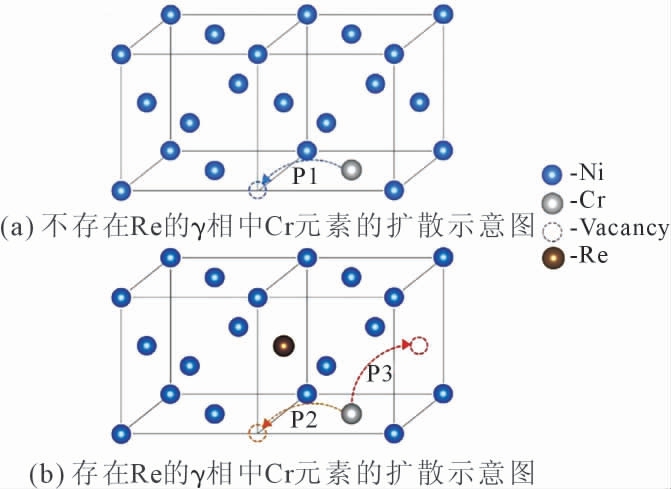

此外,一些难熔合金元素对热腐蚀性能也有一定的贡献[35]。Song 等[36]探索了单晶高温合金中Cr、Al、Ti、Re 4 种关键元素对热腐蚀行为的影响。实验发现,单晶高温合金中Al/Ti 比例是影响其热腐蚀性能的重要因素,较低的Al/Ti 比例能够促进形成致密的NiTiO3 保护层。Re 元素的存在可促进Cr 在γ 相以及Ti 在γ′相中的扩散(图10),促进Cr2O3 和TiO2 的形成,从而抑制热腐蚀后期NiO 主导层的形成。Re 元素的其他作用还包括延长合金热腐蚀的孕育期,增强外氧化层在熔盐中的稳定性,以及阻碍内硫化的发生等[37]。需要注意的是,虽然少量的Re 可明显提高合金的抗热腐蚀性能,但是,Re、Mo 等固溶体强化元素对高温合金的抗氧化性能却存在不利影响,Ti 元素的添加虽然能够改善合金的耐腐蚀性能,却提升了合金铸造和热处理的难度,实际应用中的掺杂量往往很少。因此,单晶高温合金的成分调控仍需要综合考虑多元素间的协同作用,进行持续的优化,以满足在恶劣环境下更严格的要求。

图10 不存在Re 和存在Re 的γ 相中Cr 元素的扩散示意图[36]

Fig.10 Schematic diagram of Cr diffusion in γ phases without and with presence of Re[36]

除Re 元素之外,难熔元素Ta 也被认为能够提升高温合金的抗热腐蚀性能。单晶高温合金PWA 1484的Cr 含量远低于多晶合金MAR-M247,但是通过添加难熔元素Re 和Ta,促进形成硫化物,抑制镍硫化物(NiSx)的形成,从而提高了抗热腐蚀性能[18]。部分燃气轮机用高温合金中,Ta 元素还会促进固态NaTaO3 的形成,提高合金的抗氧化性能和耐腐蚀性能[15];Chang 等[38]在研究Ta、Cr 元素在Ⅰ型热腐蚀中的交互作用时还发现,Ta 元素添加量对高温合金耐热腐蚀性的影响可以通过引入定量参数Ta/Cr(质量分数)比率来描述,并且Ta 元素的添加比例过高会使抗热腐蚀性能下降。

Co 元素作为镍基高温合金中重要的合金化元素,在抗热腐蚀方面具有与Re 元素类似的作用,已有实验数据证明了Co 元素对合金抗热腐蚀性能的改善效果 [39-40]。除了能够形成熔点较高的钴硫化物之外,Co 元素的作用也包括提升合金氧化层中Cr元素的含量,促进连续氧化铬保护膜的生长,延缓Al 的内氧化,增强氧化膜的致密性和抗剥落能力,延长热腐蚀的孕育期等。

成分调控作为改善单晶高温合金抗热腐蚀性能最简单、直接的方式,相关的研究结论和数据积累较为丰富,但对于指导实际应用来说还稍显欠缺。一方面需要深化理解不同合金化元素间的协同作用,利用计算模型加以辅助,例如第一性原理计算模拟元素的扩散行为及在两相间的分配情况[41];另一方面还需兼顾与其他力学性能及组织稳定性的平衡[42],设计开发能够平衡多目标特性的新型合金[43]。而这方面的实验研究更为繁杂,未来可以采用高通量的实验技术及计算材料学予以推进。

3.2 微量及痕量元素掺杂

微量及痕量元素在高温合金中普遍存在,虽然其含量仅为ppm (parts per million)级,但对合金的凝固特性、显微组织及各项性能调控均有显著影响。例如,添加微量的Si 和Hf 元素能够促进连续Al2O3膜的形成,在单晶高温合金中一般加入0.1%(质量分数)的Hf 以提高氧化物涂层的粘附性。

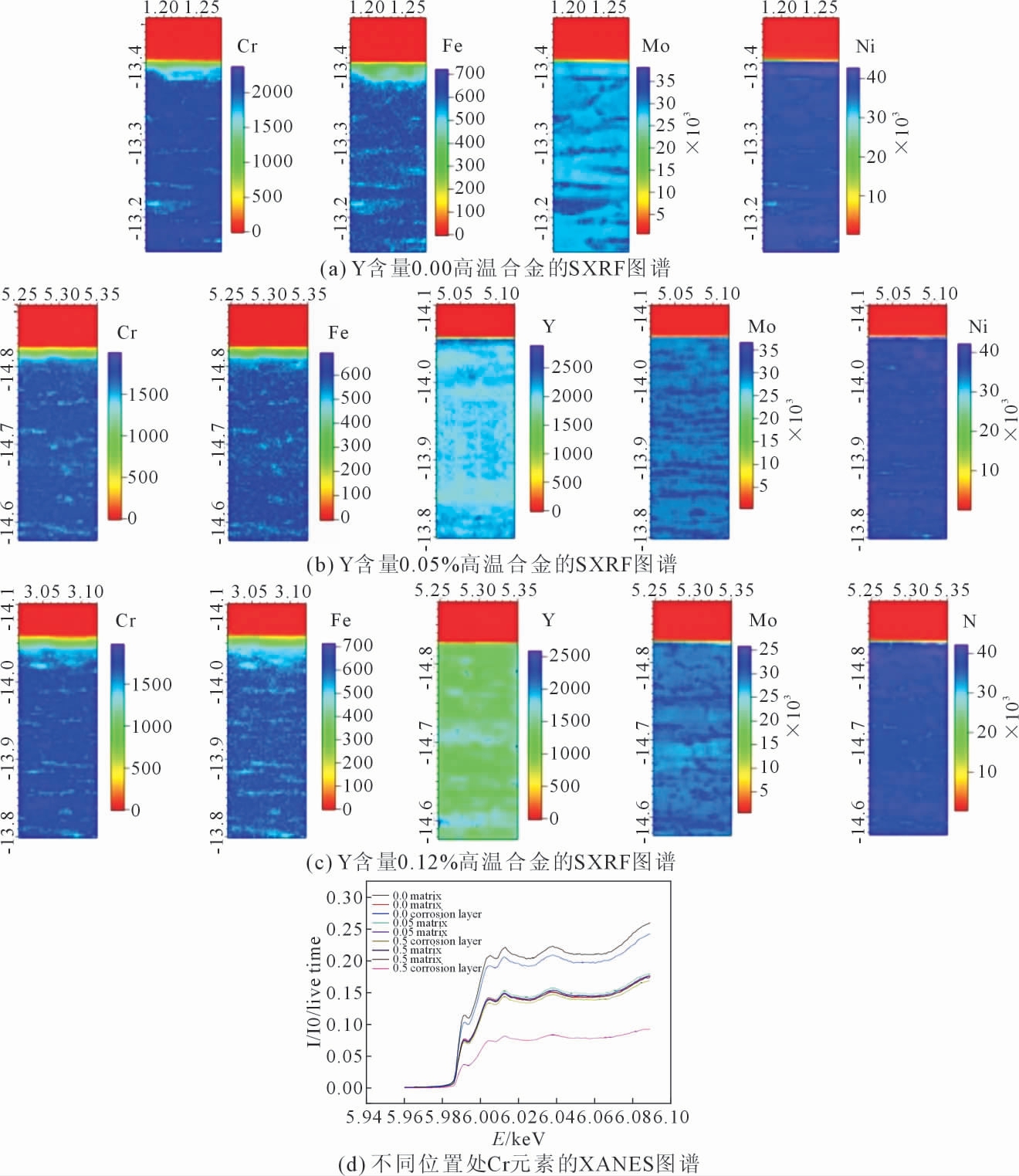

此外,利用稀土元素掺杂进行合金改性是目前值得发展的领域。现有研究已充分表明,在合金中添加极少量的稀土元素,包括La、Ce、Y 等,就能够提高合金的高温抗氧化性和耐蚀性,例如在K38G 合金中掺杂0.01%(质量分数)稀土Y 元素,显著提升了其抗高温氧化的能力[44]。Ni-30Cr-0.5Y 合金由于添加了0.5%(质量分数)稀土Y 元素,等温氧化速率低于Ni-30Cr 合金。Nb 和Y 被证明在改善Ni-Cr 基高温合金耐热腐蚀性和腐蚀氧化皮的表面形态方面具有协同效力[45]。而在单晶高温合金中,通过掺杂稀土元素进行环境改性的案例也不在少数。史振学等[46]在900 ℃的燃气热腐蚀试验中发现,添加微量Y 元素提高了单晶高温合金的燃气热腐蚀性能。单晶合金DD9 中Cr 含量低于DD6 合金,但添加了0.001%(质量分数)的Y 改性后,其抗氧化性能实现了反超[47]。商用的CMSX-4 合金,通过添加微量的稀土La 和稀土Y,也实现了高温性能的改良,并且同时掺杂两种稀土元素的合金改良效果更佳[48]。

可见,在含Cr 或Al 的高温合金中加入少量(通常为1.0%(质量分数)或更少)活性元素,会产生许多有益的效果。这种现象被称为活性元素效应(Reactive element effect,REE)。稀土元素作为活性元素的代表之一,其REE 受到国内外学术界的广泛关注。依据现有的研究结果,高温合金中稀土元素在微观层面上的活性效应重点表现在:

第一,稀土元素性质活泼,容易与其他元素化合,又由于稀土元素原子半径远大于Ni,在基体中难以扩散,有机会形成致密的化合物保护层,并阻止其他元素发生硫化。例如,高活性元素La 和Y 与合金中残留的硫结合形成稳定的La+Y 硫化物,从而防止硫向自由表面迁移或扩散。在氟盐腐蚀介质中,Y 元素能够在腐蚀膜的近表面形成一层连续致密的YF3 富集层,但稀土元素的添加含量不宜过高,否则会使合金的抗高温熔盐腐蚀性能急剧降低,甚至低于未添加稀土的合金[49]。

第二,稀土元素能够提高金属氧化物界面的固有强度及黏附力。研究发现稀土元素及其氧化物能细化氧化膜的晶粒,提高氧化膜的塑性和黏附力,明显改善合金的抗循环腐蚀/氧化性能。例如,含Y 颗粒可促进形成粒径较小的连续Cr2O3 和Al2O3 保护层,并能有效地防止氧化物界面上以富镍金属间化合物或内部氧化物形式存在的空洞形成,消除了腐蚀产物中的分层裂纹,减少腐蚀产物剥落,从而降低合金的氧化/腐蚀速率[45-46]。

由于稀土元素在合金中的添加量极少,研究其在微区的分布情况变得非常困难。并且,稀土元素具有高活性,在合金制备的过程中极易损失,且难以实现精确控制。大部分情况下,研究人员只能确认稀土元素的加入对合金微观结构的影响,而很难检测稀土元素在合金中的存在形式,以及稀土元素与合金中其他元素的相互作用模式,例如是否发生固溶现象,改变其他元素的扩散特性等等。针对单晶高温合金的热腐蚀行为,很多学者希望通过检测稀土元素在合金中的分布情况和存在形式,其中一大挑战是通过原位分析方法探明稀土元素在热腐蚀过程中的损耗路径,从而更准确地把握稀土元素掺杂改性方法。另一大挑战是对痕量稀土元素的检测。目前高温合金痕量元素检测的基础薄弱,由于仪器分辨率以及表征范围等因素的限制,传统电镜无法呈现出高温合金中微量元素的清晰形态和准确的分布特征。对微量元素的研究需要采取更精密的检测仪器和手段。目前国内外报道的高温合金中痕量元素检测方法包括:辉光质谱法(GDMS)、电感耦合等离子体质谱法(ICP-MS)、基于分离技术的光度法、原子吸收法、原子荧光法等[50],但均存在一定的弊端,例如干扰因素多、检测周期长、检测效率低等等。除了上述方法外,还可以利用同步辐射源实现高灵敏度的检测。同步辐射荧光分析(SRXRF)能够得到复杂成分中精细的元素分布情况,同步辐射近边吸收(SRXANES)图谱能够反映元素的价态和成键信息[51]。李晓丽等[49]通过这一测试技术分析了微量稀土元素在高温合金中的分布以及Cr 元素化合物的形成情况,相应的SXRF 及XANES 图谱如图11 所示。另一种高精度检测方法是利用聚焦离子束(FIB)或FIB-TOFSIMS 联合制样[52],配合球差透射电镜、三维原子探针,重构出纳米空间内的元素三维分布图形。以上方法均可为痕量元素的表征提供参考。

图11 不同Y 含量高温合金的SXRF 图谱及不同位置处Cr 元素的XANES 图谱[49]

Fig.11 SXRF mapping for superalloys with different Y contents,and Cr XANES spectra for different positions[49]

3.3 防腐涂层

由于单晶高温合金的成分调控技术存在相当大的局限性,为了进一步提升现有合金的热腐蚀性能,还需要另辟蹊径。通常有两种基本思路,一是在合金的表面涂覆防护涂层,二是作预氧化等表面强化处理。而防腐涂层作为其中最为行之有效的技术手段,能够显著延长高温合金部件的使用寿命,得到了广泛的研究。

防腐涂层的基本原理是通过在表面形成致密的Cr2O3、Al2O3 保护性氧化层,以阻碍腐蚀盐向内扩散侵蚀以及合金元素向外扩散流失。目前已研制出的防腐涂层包括:铝/硅化物涂层、沉积MCrAlY(M 代表镍和/或钴)涂层、热障涂层,以及溅射纳米晶涂层等。涂层需与基体合金具有一定的化学相容性和相似的热膨胀系数(Coefficient of thermal expansion,CTE)。相关研究的重点在于延长防护涂层的使用寿命。目前几大主流防护涂层的寿命主要受到以下几个方面的限制,研发人员将重点针对这些问题予以改进。

(1)铝化物涂层应用成本低,具有良好的经济效益,但Al2O3 在熔盐中不稳定,容易在热循环过程中溶解并在铝化物涂层中形成空腔,导致铝化物涂层失效。硅化物涂层通过促进致密Al2O3 保护层的形成起到防护作用,并具有高熔点的优势。但硅化物与基体的热膨胀系数不匹配,易产生微裂纹导致涂层早期失效。对于铝/硅化物涂层,一般通过掺杂其他有益元素(Co、Pt、Y、B、Zr 等)来改性。例如,Co 元素的存在能够促进涂层上保护性Al2O3 膜的形成,并抑制硫在涂层中的内部扩散。Qiao 等[12]利用Co 改性NiAl 涂层,应用在高温合金的热腐蚀过程中取得了良好的成效。其中热腐蚀动力学表明,在1 173 K下腐蚀反应至100 h 内,涂层试样的质量增益比未涂层试样低3 个数量级。此外,Y 元素的加入又可以促进Co 在NiAl 涂层中的晶界扩散,并且Y 含量越高,对NiAl 涂层的改性效果越好[53]。也有研究表明,Y 和Ce 的共存提高了外部氧化层中的Cr 浓度[54]。Chen 等[55]将Dy-Si 改性铝化物涂层沉积在新型γ′强化钴基高温合金上。与Al 和Al-Si 涂层相比,Al-Si-Dy 涂层在1 173 K 下显示出更好的耐热腐蚀性。其中Si 有利于Al2O3 和SiO2 保护性氧化皮的生成,Dy 可以减少硫在Al2O3/涂层界面的偏析,抑制Al 向表面的迁移,从而提高界面附着力,减缓氧化皮的形成速度。

(2)应用广泛的沉积MCrAlY(X)涂层,其寿命主要受到涂层中铝消耗速率的限制,而涂层中铝含量过高会降低熔点并导致涂层脆性,因此如何储铝、延缓铝的渗出,是一个需要重点探讨的问题。其中通过添加另一种元素X 可以进一步提高MCrAlY 涂层的电阻和附着力(X 为Zr、Si、B、Ta 和Hf 族中的一或两个元素)。强化MCrAlY(X)涂层的相关做法有:通过渗铝或共沉积Al(Al-Cr)维持致密氧化膜的形成、预处理提高α-Al2O3 颗粒的分散度,以及掺杂纳米颗粒等。

(3)溅射纳米晶涂层的成分与基体合金相近,能在一定程度上缓解涂层与基体之间的互扩散。但在高温条件下,这种相互扩散却仍是不可避免的[56]。涂层与基体之间的元素互扩散会导致在相互扩散区(Inter diffusion zone,IDZ)、二次反应区(Secondary reaction zone, SRZ)和基材扩散区(Substrate diffusion zone,SDZ)析出TCP 相,对合金性能造成损害。针对这一问题,我们已经知道,晶体取向对于高温互扩散现象具有一定的影响意义。此前已有研究报道了晶体取向和表面预处理对SRZ 形成的影响[57];

(4)热障涂层(Thermal barrier coatings, TBC)是一种低导热率的涂层,通过降低金属部件的温度延长其使用寿命,在高温条件下金属粘结层与陶瓷层间会生成热生长氧化膜(Thermallygrown oxide,TGO),从而阻碍有害元素O、S 等向粘结层和基体内部扩散,对基体形成有效的保护。其寿命取决于所使用的材料,包括基体、黏结层和陶瓷层,和涂层制备工艺(电子束-物理气相沉积、等离子喷涂等) 的综合作用。尤其在熔盐腐蚀环境下,亟需研制新型热障涂层以延长使用寿命。

稀土掺杂可以显著改善热障涂层的使用性能,延长其使用寿命。相关研究发现,适量掺杂不同稀土元素,能够不同程度地改善热障涂层的服役性能。例如,掺杂稀土Yb、Gd 提高耐Na2SO4+V2O5热腐蚀性[58],掺杂稀土Er、Yb 抑制CMAS 熔盐腐蚀[59-60]等。除了上述的掺杂改性外,还包括复合结构涂层的研制,例如任维鹏等[61]发现(6~8)%Y2O3/CoCrAlY(质量分数)型双层结构的热障涂层可很大程度改善DZ466 合金的抗熔盐热腐蚀性能。然而新型的稀土掺杂热障涂层相比于传统的YSZ涂层仍处于理论研究阶段,距离实际的广泛应用尚存在一定距离。

3.4 表面改性技术

除了防腐涂层之外,一些表面改性技术也被用来强化单晶高温合金,包括表面喷丸及预氧化处理等。喷丸技术通过在合金的近表面形成冷加工硬化层,能够同时提升其机械性能和抗腐蚀能力,是工业上最为简单、有效的表面改性方法,可分为喷丸强化(Shot peening, SP)、超声波冲击强化(Ultrasonic impact peening,UIP)和激光冲击强化(Laser shock peening,LSP)三类。最近,有研究人员利用LSP 技术成功提高了合金的抗腐蚀性能[62-63]。利用LSP 引起的晶体缺陷能够促进元素扩散路径的形成,从而在很短的时间内形成微小的均质氧化膜。温激光冲击强化(Warm laser shock peening,WLSP)是在LSP 的基础上,结合动态应变时效(Dynamic strain aging, DSA)衍生出来的一种新技术。Tang 等[64]研究了这种新型表面改性技术的作用机理,发现WLSP 与LSP 在变形机制和强化机理上没有区分,而WLSP 在LSP 的基础上提高了压缩残余应力层的热稳定性,通过在样品的近表面诱导出分布更均匀、致密和稳定的位错结构,从而加速保护性氧化层的形成。

表面氧化物的组成和形态会对材料的热腐蚀产生很大的影响,形成稳定致密的氧化层是提高合金抗热腐蚀能力的关键。预氧化处理的实施工艺步骤相对简单,研究表明,较长时间的预氧化处理能够在单晶高温合金表面形成优良致密的氧化膜,阻碍合金在工作期间发生腐蚀[65]。单晶高温合金在预氧化过程中得到3 种主要氧化产物:NiO、Al2O3 和Cr2O3。根据标准吉布斯自由能和平衡常数,3 种氧化物在正常条件下都不容易与熔盐直接反应。上文已提及,Cr2O3 被认为是提高耐热腐蚀性能最优良的氧化物,但在预氧化过程中却很难形成连续的Cr2O3 层。主要是由于Cr2O3 的挥发性高,在1 000 ℃以上的高温氧化过程中不能稳定存在。Chen 等[66]的研究发现,当Cr 含量极高时(20%),预氧化使得Cr2O3 能够在表面快速形成和挥发,最终形成较薄的Cr2O3 层,并在一定程度上影响了NiO 和Al2O3 的形成。虽然在这种情况下预制的氧化层对于热腐蚀抗力的提升效果并不明显,但由于热腐蚀过程中Cr2O3 自身的稳定性,以及熔盐覆盖下挥发情况的减弱,也不会导致灾难性的热腐蚀。

预氧化后表面氧化物随热腐蚀过程的变化示意图如图12 所示。预氧化使得表面氧化物层更加连续完整,热腐蚀过程中熔融Na2SO4 首先被表面的NiO层消耗,而新生成的Al2O3 和Cr2O3 可以填充内部基体以确保内部氧化层的完整性,阻碍熔盐向基体渗入。可见,预制稳定致密的氧化层,尤其是连续Al2O3 层可以显著提高合金的热腐蚀性能。

图12 预氧化后表面氧化物随热腐蚀进程变化示意图[66]

Fig.12 Schematic diagram of the change of surface oxide with thermal corrosion process after pre-oxidation[66]

4 总结与展望

单晶高温合金作为单晶叶片的优选材料,需要不断优化性能以适应越来越苛刻的服役条件,而抗热腐蚀能力作为影响合金使用寿命的重要性能指标,已得到了广泛的关注。针对单晶高温合金的热腐蚀行为,目前已经开展了围绕热腐蚀行为影响因素、热腐蚀动力学、热腐蚀疲劳/蠕变、热腐蚀行为各向异性等诸多工作。而针对热腐蚀行为的改善,目前的研究焦点仍在成分调控及防腐涂层两大方面。其中稀土掺杂技术对于改善单晶高温合金热腐蚀行为具有重要意义,是日后研究工作的重点之一。防腐涂层是提升单晶高温合金抗热腐蚀性能最有效的手段,但改性涂层仍存在诸多待攻克的技术难题。未来围绕单晶高温合金热腐蚀行为还可开展以下几个方面的工作:

(1)模拟实际服役环境,创新实验及表征方法。从近年来围绕单晶高温合金热腐蚀行为的研究成果可以发现,研究人员在热腐蚀试验方法和实现思路上进行了诸多创新,并且在逐渐形成一套科学的研究体系。但是单晶叶片的实际服役环境复杂,需要综合考虑诸多因素。落实到实验设计中,可以采用基于原位思想的方法予以实现。此外,现如今采用基于材料计算、高通量实验等手段代替传统的“经验试错”方法成为趋势。通过设计加速实验,采用高通量实验方法,并与计算模拟手段相结合,能够显著提高实验效率、节约实验资源。

(2)开展热腐蚀多因素协同作用研究。广泛研究多合金元素间协同作用,热腐蚀与外加应力的耦合作用等。目前为止,大部分研究工作集中在几个重点单因素对高温合金热腐蚀行为的影响,例如合金元素、服役温度、熔盐类型等,相关基础研究的覆盖面很广,已经较为完善;相对而言,多因素间的协同作用由于更加复杂,尚未得到充分的认识,相关实验的实施还需要投注大量的时间和资源,如原位循环腐蚀、热腐蚀疲劳/蠕变等。目前有关热腐蚀行为对单晶高温合金蠕变和疲劳损伤机制的研究仍存在很多空白,仍有待进一步探究。

(3)聚焦、深化热腐蚀机理的探索及模型建构。机理的探讨和模型的建立是历来研究工作中不可或缺的内容,它可以帮助科研工作者从微观的角度提出更加丰富的优化方案。从最早的硫化模型到之后的酸碱熔融模型和电化学模型,高温合金的热腐蚀行为也得到了越来越丰富、详细的阐释。但是,单晶高温合金存在自身的特殊性,单一的模型始终不能代表所有的高温合金体系。因此,除了推广普适性的理论模型之外,还有必要进行更聚焦和深入的研究,如探索单晶高温合金各向异性对热腐蚀行为的影响意义,采用更高精度的测试分析仪器,以及原位表征方法,探索和揭示重要合金元素在热腐蚀过程中的扩散行为,以及连续Cr2O3 形成的临界条件等。

(4)开展微量、痕量稀土元素掺杂技术研究。稀土元素掺杂技术作为改善单晶高温合金热腐蚀行为的一大重要方法,具有多方面的研究意义。但是目前稀土掺杂技术尚不成熟,实际掺杂量难以把握,理论研究在痕量检测及动态观测方面亦存在难点。由于稀土元素在合金中的掺杂量很少,需要采用更高精度的测试仪器以及原位分析手段进行跟踪检测。准确表征稀土元素在合金中的分布和存在形式,有助于深入理解稀土元素合金化的作用机理,以及实现稀土元素掺杂技术精确化。

[1]WEE S,DO J,KIM K,et al.Review on mechanical thermal properties of superalloys and thermal barrier coating used in gas turbines[J].Applied Sciences,2020,10(16):5476.

[2]张龙飞,江亮,周科朝,等.航空发动机用单晶高温合金成分设计研究进展[J].中国有色金属学报,2022,32(3):630-644.

[3]SULZER S,HASSELQVIST M,MURAKAMI H,et al.The effects of chemistry variations in new nickel-based superalloys for industrial gas turbine applications, Metall[J].Metallurgical and Materials Transactions A,2020,51: 4902-4921.

[4]王欢,宁礼奎,佟健,等.两种热处理对镍基单晶高温合金CMSX-4 微观组织和持久性能的影响[J].稀有金属材料与工程,2020,49(1):247-256.

[5]史振学,刘世忠,熊继春,等.不同使用温度下DD6 单晶高温合金的组织演变行为[J].中国有色金属学报,2015,25(11):3077-3083.

[6]MURAKUMO T, KOBAYASHI T, KOIZUMI Y, et al.Creep behaviour of Ni-base single-crystal superalloys with various γ′ volume fraction[J].Acta Materialia,2004,52(12):3737-3744.

[7]徐静辉,李龙飞,刘心刚,等.热力耦合对一种第四代镍基单晶高温合金1 100 ℃蠕变组织演变的影响[J].金属学报,2021,57(2):205-214.

[8]李艳明,刘欢,乔志,等.镍基高温合金DD5、DD10 和DSM11热腐蚀行为比较[J].中国有色金属学报,2020,30(9):2105-2115.

[9]HU S S, FINKLEA H, LIU X B.A review on molten sulfate salts induced hot corrosion[J].Journal of Materials Science&Technology,2021,90:243-254.

[10]MENG J S,CHEN M X,SHI X P,et al.Effect of Co on oxidation and hot corrosion behavior of two nickel-based superalloys under Na2SO4-NaCl at 900 ℃[J].Transactions of Nonferrous Metals Society of China,2021,31(8):2402-2414.

[11]LI M H,SUN X F,HU W Y,et al.Hot corrosion of a single crystal Ni-base superalloy by Na-salts at 900 ℃[J].Oxidation of Metals,2006,65(1-2):137-150.

[12]QIAO M, ZHOU C.Hot corrosion behavior of Co modified NiAl coating on nickel base superalloys[J].Corrosion Science,2012,63:239-245.

[13]WANG J W, ZHANG C Z, LI Z H, et al.Corrosion behavior of nickel-based superalloys in thermal storage medium of molten eutectic NaCl-MgCl2 in atmosphere[J].Solar Energy Materials and Solar Cells,2017,164:146-155.

[14]LORTRAKUL P,TRICE R W,TRUMBLE K P,et al.Investigation of the mechanisms of Type-II hot corrosion of superalloy CMSX-4[J].Corrosion Science,2014,80:408-415.

[15]SATO A, CHIU Y L, REED R C.Oxidation of nickel-based single-crystal superalloys for industrial gas turbine applications[J].Acta Materialia,2011,59(1):225-240.

[16]RAPP R A.Hot corrosion of materials: a fluxing mechanism[J].Corrosion Science,2002,44(2):209-221.

[17]鲍庆煌,叶兵,蒋海燕,等.镍基高温合金耐腐蚀性能的研究进展[J].材料导报,2015,29(17):128-134.

[18]SYED A U, MARTINEZ F D, ROBERTS T, et al.Performance comparison between isothermal hot corrosion and in situ cyclic hot corrosion of nickel-based superalloys[J].Oxidationof Metals,2021,96:43-55.

[19]FU J P,ZHOU Q L,LI N,et al.Effects of external stresses on hot corrosion behavior of stainless steel TP347HFG[J].Corrosion Science,2016,104:103-111.

[20]CHEN Z H,WU M M,PEI Y L,et al.Study on abnormal hot cor-rosion behavior of nickel-based single-crystal superalloy at 900 ℃after drilling[J].npj Materials Degradation,2021,5:21.

[21]BROOKING L, GRAY S, DAWSON K, et al.Analysis of combined static load and low temperature hot corrosion induced cracking in CMSX-4 at 550 ℃[J].Corrosionscience,2020,163:108293.

[22]COCKINGS H L,COCKINGS B J,HARRISON W,et al.The effect of near-surface plastic deformation on the hot corrosion and high temperature corrosion-fatigue response of a nickel-based superalloy[J].Journal of Alloys and Compounds,2020,832:154889.

[23]HENDERY M L,WHITTAKER M T,COCKINGS B J,et al.The effect of salt composition on the stress-free and corrosion-fatigue performance of a fine-grained nickel-based superalloy[J].Corrosion Science,2022,198:110113.

[24]BROOKING L, GRAY S, SUMNER J, et al.Effect of stress state and simultaneous hot corrosion on the crack propagation and fatigue life of single crystal superalloy CMSX-4[J].International Journal of Fatigue,2018,116:106-117.

[25]BROOKING L,GRAY S,SUMNER J,et al.Interaction of hot corrosion fatigue and load dwell periods on a nickel-base single crystal superalloy[J].InternationalJournalof Fatigue,2018,117:13-20.

[26]CHEN Z H, LI X T, DONG T, et al.The mechanism of thermal corrosion fatigue (TCF) on nickel-based single crystal superalloy and the corresponding structure shape effect[J].Corrosion Science,2021,179:109142.

[27]LIU H,WANG X M,LIU P Y,et al.Experimental and chemo-mechanical analysis of hot corrosion influence on creep properties of DD6 single crystal superalloy in molten NaCl salt [J].Engineering Fracture Mechanics,2022,260:108194.

[28]YANG Y Q,WEN Z X,ZHAO Y C,et al.Effect of crystallographic orientation on the corrosion resistance of Ni-based single crystal superalloys[J].Corrosion Science 2020,170:108643.

[29]LIU Y X,LEI X W,HAO L Y,et al.The anisotropy electrochemical corrosion behavior of Ni-based single crystal superalloy on different crystal planes:An investigation from the film growth aspect[J].Applied Surface Science,2022,576(Part B):151785.

[30]MONTERO X,ISHIDA A,MEIßNER T M,et al.Effect of surface treatment and crystal orientation on hot corrosion of a Ni-based single-crystal superalloy [J].Corrosion Science, 2020, 166:108472.

[31]WEI B X,CHEN C J,XU J,et al.Comparing the hot corrosion of(100),(210)and (110) Ni-based superalloys exposed to the mixed salt of Na2SO4-NaCl at 750 ℃: Experimental study and first-principles calculation[J].Corrosion Science,2022,195:109996.

[32]PARK S J,SEO S M,YOO Y S,et al.Effects of Al and Ta on the high temperature oxidation of Ni-based superalloys[J].Corrosion Science,2015,90:305-312.

[33]REED R C.The superalloys fundamentals and applications[M].London:Cambridge University Press,2006.

[34]CHEN Z H,DONG T,QU W W,et al.Influence of Cr content on hot corrosion and a special tube sealing test of single crystal nickel base superalloy[J].Corrosion Science,2019,156:161-170.

[35]张健,王莉,王栋,等.镍基单晶高温合金的研发进展[J].金属学报,2019,55(9):1077-1094.

[36]SONG P, LIU M F, JIANG X W, et al.Influence of alloying elements on hot corrosion resistance of nickel-based single crystal superalloys coated with Na2SO4 salt at 900 ℃[J].Materials & Design,2021,197:109197.

[37]张宗鹏,张思倩,王栋,等.ppm 级S 对第二代抗热腐蚀镍基单晶高温合金恒温氧化行为的影响[J].铸造,2019,68(3):232-236.

[38]CHANG J X,WANG D,ZHANG G,et al.Interaction of Ta and Cr on Type-I hot corrosion resistance of single crystal Ni-base superalloys[J].Corrosion Science,2017,117:35-42.

[39]PETTIT F.Hot corrosion of metals and alloys[J].Oxidation of Metals,2011,76:1-21.

[40]MENG J S,CHEN M X,SHI X P,et al.Effect of Co on oxidation and hot corrosion behavior of two nickel-based superalloys under Na2SO4-NaCl at 900 ℃[J].Transactions of Nonferrous Metals Society of China,2021,31(8):2402-2414.

[41]刘少华.镍基单晶高温合金多元素协同效应与合金成分优化[D].北京:清华大学,2017.

[42]余竹焕,刘蓓蕾,王盼航,等.热腐蚀对高温合金力学性能的影响以及防护措施的研究进展[J].铸造,2019,68(6):550-557.

[43]XU B,YIN H Q,JIANG X,et al.Computational materials design:Composition optimization to develop novel Ni-based single crystal superalloys[J].ComputationalMaterialsScience,2022,202:111021.

[44]于萍,王亚权.添加0.1 mass%Y 的K38G 高温合金1 000 ℃恒温氧化行为[J].腐蚀科学与防护技术,2007,19(3):189-191.

[45]WEN F, YU H J, CHEN C Z, et al.Influence of Nb and y on hot corrosion behavior of Ni-Cr-based superalloys[J].Materials and Manufacturing Processes,2014,30(5):677-684.

[46]史振学,刘世忠,李嘉荣.Y 对单晶高温合金燃气热腐蚀性能的影响[J].稀土,2016(4):81-85.

[47]LI J R, LIU S Z, WANG X G, et al.Development of a low-cost third generation single crystal superalloy DD9[M]//HARDY M,HURON E,GLATZEL U,et al.Superalloys 2016: Proceedings of the 13th International Symposium of Superalloys.New York:John Wiley&Sons,Inc.,2016.55-63.

[48]HARRIS K,WAHL J B.Improved single crystal superalloys,CMSX-4®(SLS)[La+Y]and CMSX-486®[M]//GREEN K A, POLLOCK T M, HARADA H, et al.Superalloys 2004.Warrendale,PA: The Minerals, Metals and Materials Society (TMS), 2004.45-52.

[49]李晓丽.稀土Y 对GH3535 高温合金微观结构和抗高温腐蚀性能的影响[D].上海:中国科学院研究生院(上海应用物理研究所),2015.

[50]马冲先,陈忠颖,芮琦.镍基高温合金中痕量元素分析方法研究的最新进展[J].理化检验-化学分册,2013,49(12):1522-1531.

[51]JA’BAZ I, ZHOU S, ESTCHMANN B, et al.Spatial distribution of Cr-bearing species on the corroded tube surface characterised by synchrotron X-ray fluorescence (SXRF) mapping and micro-XANES:Exposure of tubes in oxy-firing flue gas[J].Journal of Materials Science 2018,53:11791-11812.

[52]ZHOU Y,WANG B,LI S P,et al.On the segregation behavior and influences of minor alloying element Zr in nickel-based superalloys[J].Journal of Alloys and Compounds,2022,897:163169.

[53]FAN Q X,JIANG S M,WU D L,et al.Preparation and hot corrosion behaviour of two Co modified NiAl coatings on a Ni-based superalloy[J].Corrosion Science,2013,76:373-381.

[54]LIU Z J, ZHAO X S, ZHOU C G.Improved hot corrosion resistance of Y-Ce-Co-modified aluminide coating on nickel base superalloys by pack cementation process[J].Corrosion Science,2015,92:148-154.

[55]CHEN M Y,FENG K L,LI M F,et al.Hot corrosion behaviour of Al-Si-Dy coating on new γ′-strengthened cobalt-based alloy[J].Corrosion Science,2020,166:108431.

[56]WU J J,JIANG X W,SONG P,et al.Anisotropy of interface characteristics between NiCoCrAlY coating and a hot corrosion resistant Ni-based single crystal superalloy during thermal exposure at different temperatures[J].Applied Surface Science, 2020, 532:147405.

[57]SHI L,XIN L,WANG X Y,et al.Influences of MCrAlY coatings on oxidation resistance of single crystal superalloy DD98M and their inter-diffusion behaviors[J].Journal of Alloys and Compounds,2015,649:515-530.

[58]SONG D W,SONG T,PAIK U,et al.Hot-corrosion resistance and phase stability of Yb2O3-Gd2O3-Y2O3 costabilized zirconia-based thermal barrier coatings against Na2SO4+V2O5 molten salts[J].Surface and Coatings Technology,2020,400:126197.

[59]XIA J,YANG L,WU R T,et al.On the resistance of rare earth oxide-doped YSZ to high temperature volcanic ash attack[J].Surface and Coatings Technology,2016,307(Part A):534-541.

[60]WANG M,LAI X C,GUO S C,et al.CaO-MgO-Al2O3-SiO2 corrosion behavior of air-plasma-sprayed (LaxYb1-x)2Zr2O7[J].Journal of the American Ceramic Society,2018,102(4):2029-2040.

[61]任维鹏,李青,李相辉,等.定向镍基高温合金DZ466 及其热障涂层的抗热腐蚀性能[J].金属热处理,2018,43(8):213-219.

[62]CAO J D, ZHANG J S, HUA Y Q, et al.Microstructure and hot corrosion behavior of the Ni-based superalloy GH202 treated by laser shock processing[J].Materials Characterization, 2017, 125:67-75.

[63]GENG Y X,MO Y,ZHENG H Z,et al.Effect of laser shock peening on the hot corrosion behavior of Ni-based single-crystal superalloy at 750 ℃[J].Corrosion Science,2021,185:109419.

[64]TANG Z H,DONG X,GENG Y X,et al.The effect of warm laser shock peening on the thermal stability of compressive residual stress and the hot corrosion resistance of Ni-based single-crystal superalloy[J].Optics&Laser Technology,2022,146:107556.

[65]王盼航,余竹焕,张洋,等.预氧化对一种镍基单晶高温合金的热腐蚀影响[J].材料科学与工艺,2018,26(6):36-42.

[66]CHEN Z H, LI S S, WU M M.Effects of different surface native pre-oxides on the hot corrosion properties of nickel-based single crystal superalloys[J].Materials,2020,13(24):5774.