工程机械中常用控制汽车尾气的排放来实现汽车辅助制动,即排气制动。 排气制动在工程机械制动过程中起重要作用, 可以保护行车制动器,延长其使用寿命。 排气制动阀结构简单,性价比高,由操纵缸分总成、联接部分、蝶阀分总成组成,在工程机械中应用广泛[1-3],其中蝶阀是排气制动阀中的重要部分,其主要成型方式为铸造,铸造质量的好坏直接影响着排气制动阀的使用性能。

消失模铸造与重力砂型铸造相比,具有尺寸精度高、表面光洁、污染较少等特点,同时消失模铸造的工艺设计灵活[4-5],能做到一模多件,适用于排气制动用蝶阀这种应用广泛、需求量大的工程机械零件。本文采用消失模铸造工艺, 结合铸造仿真技术,用ProCAST 软件模拟排气制动用蝶阀的铸造过程,通过对铸造过程中金属液充型和凝固的观察与分析,对缺陷大小、分布精准预测,从而优化铸造工艺,缩短产品的研发周期,降低生产成本[6-9],对排气制动用蝶阀的实际铸造过程具有指导意义[10-13]。

1 铸造工艺设计与数值模型的建立

1.1 铸件的三维模型设计与网格划分

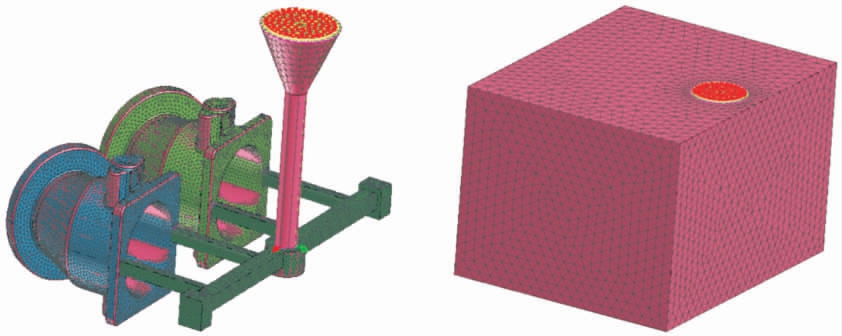

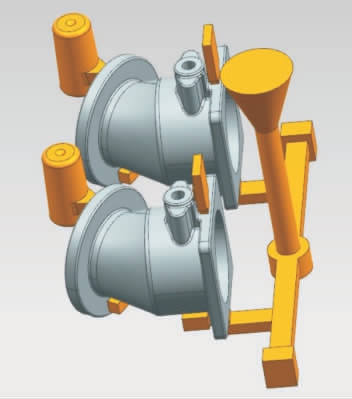

图1 所示为采用UG 建模的蝶阀铸件三维模型。铸件采用消失模铸造, 其基本尺寸为181.25 mm×171.30 mm×184.00 mm,材料设计为HT250,整个阀体的质量为5.81 kg,平均壁厚8.5 mm,除了两法兰盘和凸起部分,整个铸件壁厚均匀。

图1 蝶阀铸件的三维结构和浇注系统示意图

Fig.1 Three-dimensional structure and pouring system diagram of butterfly valve casting

将三维模型导入MeshCAST 进行网格划分和修复,为了保证计算的精度,铸件网格划分尺寸较小,如图2 所示。 划分完成后共有面网格45628 个,体网格数约80 万个。

图2 蝶阀铸件网格划分示意图

Fig.2 Diagram of butterfly valve casting grid division

1.2 材料热物性参数与模拟参数设置

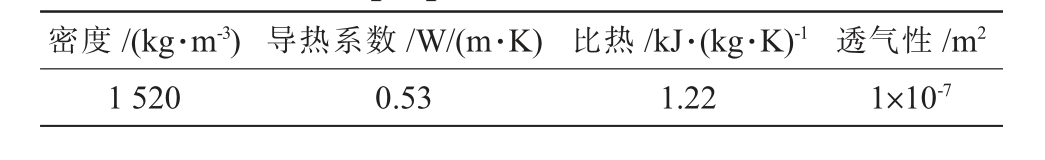

铸件材质为HT250球墨铸铁,化学成分如表1所示,铸型材料为Sand permeable foam,浇注系统的初始温度为1 450 ℃;铸件白模、横内浇道和砂箱的初始温度为25 ℃室温。 各砂型和铸件白模泡沫物理参数如表2~3 所示。使用ProCAST 软件内置数据库计算的材料热物性参数,如图3 所示。

表1 HT250灰铸铁的化学成分w/%

Tab.1 Chemical composition of HT250 grey cast iron

CCrMnSSiPMg 3.2400.4300.8100.0091.6600.0140.005

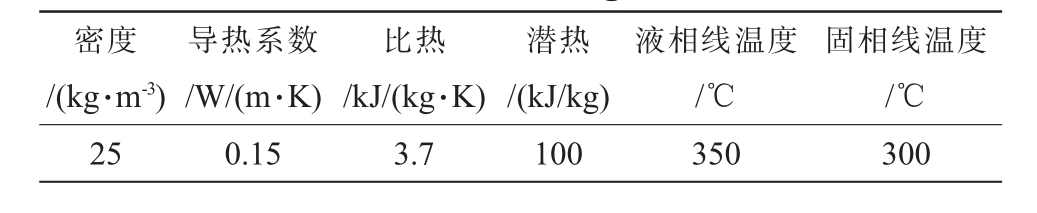

表2 消失模泡沫的热物性参数

Tab.2 Thermophysical parameters of foam pattern of lost foam casting

密度/(kg·m-3)?固相线温度/℃250.153.7100350300导热系数/W/(m·K)比热/kJ/(kg·K)潜热/(kJ/kg)液相线温度/℃

表3 消失模砂型的热物性参数

Tab.3 Thermal properties of lost foam sand molds

密度/(kg·m-3) 导热系数/W/(m·K) 比热/kJ·(kg·K)-1 透气性/m2 1 5200.531.221×10-7

图3 HT250 热物性参数

Fig.3 Thermophysical parameters of HT250

2 初步模拟结果及分析

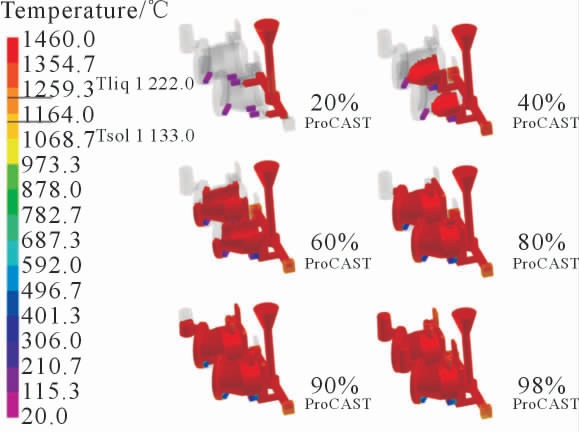

2.1 充型过程分析

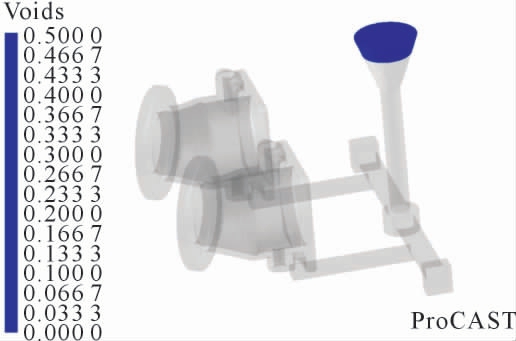

充型过程的温度场变化反映了金属液流动过程中的温度差异, 通过对温度场的观察和分析可以预测产品出现浇不足、皮皱等缺陷几率大的区域。 图4为铸件充型的温度场, 从图中可以看出, 充型率为20%时,直浇道被填充满,时间为5.6 s,整个型腔的填充时间为43.1 s, 浇注过程中金属液面上升平稳,不会出现卷气、夹渣等缺陷。 图5 为蝶阀铸件消失模铸造的Voids 气隙图像,从图中可以看出,整个系统中没有泡沫材料残留,铸件充型过程良好,泡沫材料接触高温金属液气化过程平稳, 泡沫材料的分解迅速。

图4 蝶阀铸件充型过程温度场

Fig.4 Temperature field during mold filling of butterfly valve casting

图5 蝶阀铸件Voids 气隙图像

Fig.5 Voids air gap image of butterfly valve casting

2.2 凝固过程分析

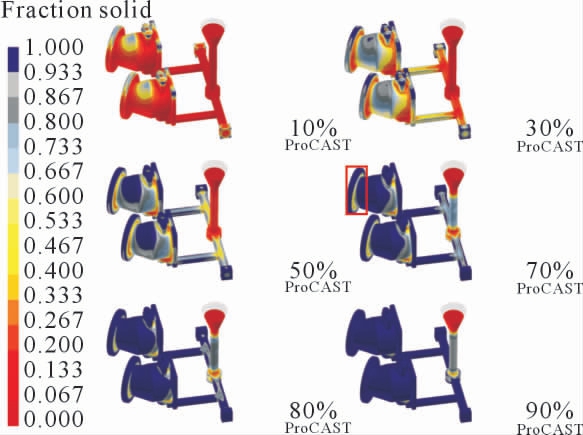

通过观察和分析铸件的凝固顺序可以确定因金属液最后凝固而孤立无补缩的区域,而这种区域产生缺陷的概率大。 图6 为蝶阀铸件顺序凝固过程,为观察金属液凝固,将完全凝固部分的颜色设置为深(蓝)色,其他凝固程度的部位颜色越深,凝固百分数越大。 从固相率10%~50%可以看出,上部凸台最先凝固,接着是铸件中部薄壁处,然后是最远处的法兰盘。由于薄壁处比法兰盘先凝固,所以金属液无法到达远处的法兰盘, 在凝固70%的图中方框处,可以明显看到孤立液相区, 此处出现缩松缩孔缺陷的概率较大。 而且底注式浇注系统使底部出现较大热节和孤立液相区,导致缺陷的产生。

图6 蝶阀铸件顺序凝固过程

Fig.6 The sequential solidification process of butterfly valve casting

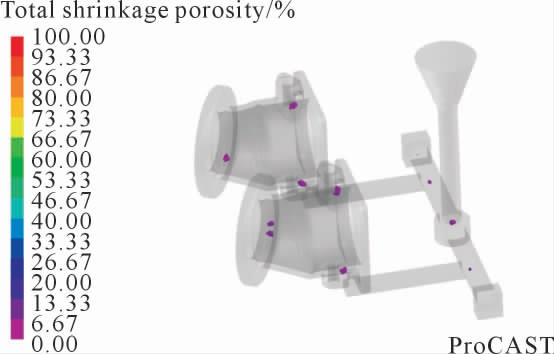

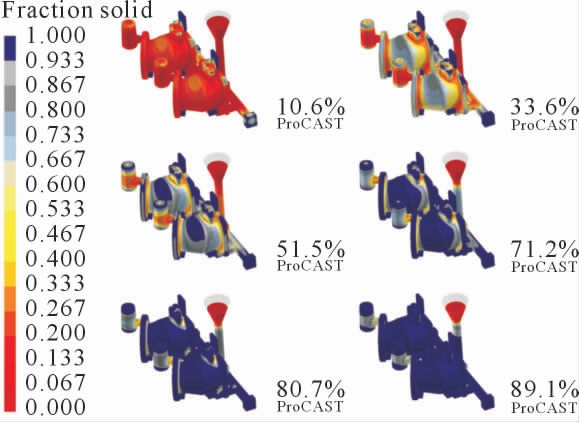

2.3 缺陷分析

ProCAST 软件可以预测出可能存在缩松缩孔的区域,图7 所示为铸件模拟的缺陷分布,紫色部分为铸件内部存在的体积较大的缩松缩孔缺陷, 集中在法兰盘处,缺陷总体积为6.45 cm3,与凝固过程分析结果一致。产生的原因主要是法兰盘处壁较厚,先于周围区域凝固而产生液相孤立区, 从凝固时间可以看出,浇道和冒口先凝固,导致排气通道堵死,内压增大产生缺陷;铸件外围先凝固,芯部未完全凝固而形成孤立的液相区,无法及时补缩,形成缩松缩孔缺陷。 综上,铸件热节较大、浇注系统设计不合理是导致铸件产生缺陷的主要原因。

图7 缺陷分布

Fig.7 Defects distribution

3 铸造工艺改进

3.1 工艺优化方案

根据初步模拟结果分析,铸件在消失模铸造过程中由于内浇口较长, 在从内浇口到铸件白模的过程中发气量较大, 导致金属液前沿受气体背压的影响,充型受阻,前端温度下降。 当金属液到达最高凸台时温度下降过快,出现缺陷。

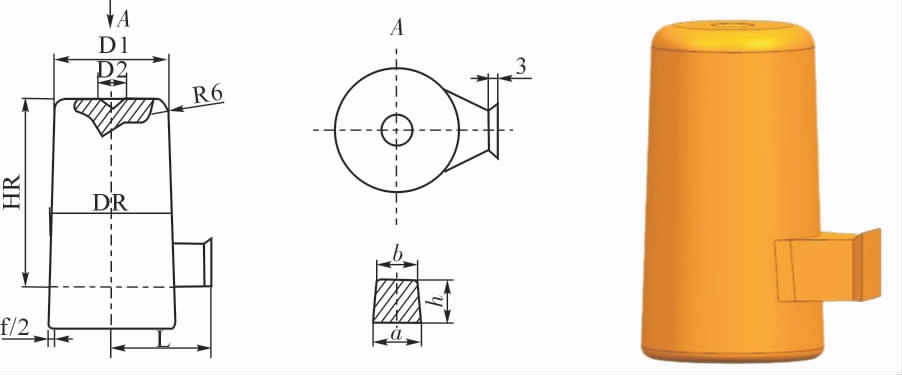

为了解决以上问题, 在底注式浇注方式的基础上缩短内浇道长度, 为远离浇口的法兰盘设计侧冒口来补缩产生的缺陷, 并在其下方凸台处设计冷铁帮助冒口补缩, 在铸件顶部凸台附近设置长方体冒口进行补缩。对于靠近浇口的法兰盘底部缺陷,通过设置冷铁以减少缺陷。 侧冒口尺寸和改进后的浇注系统如图8~9 所示。

图8 侧冒口尺寸

Fig.8 Dimension of side riser

图9 改进后的浇注系统示意图

Fig.9 Diagram of improved gating system

3.2 优化方案模拟结果分析

3.2.1 充型过程温度场

图10 所示为工艺优化后的充型过程温度场。由图可知,针对铸造工艺进行优化后,整个系统仍保持原有的层状式充型, 充型过程平稳, 充型总时间为48.974 s。 缩短内浇道使整个充型时间缩短,金属液从内浇道接触铸件白模的时间从14.13 s 降至10.51 s,降低了金属液前沿的气体背压,减少了金属液填充的阻碍力。 泡沫材料在受热气化过程中,没有孤立悬浮在铸件中的残留泡沫材料,材料分解状况良好, 后期不会因材料残留问题而产生缺陷。泡沫材料的顺利分解,也从侧面反映了浇注过程的平稳。

图10 工艺优化后的充型过程温度场

Fig.10 Temperature field of mold filling process after process optimization

3.2.2 凝固过程温度场分析

图11 所示为工艺改进后的凝固过程温度场,如图所示,侧冒口中的颜色较浅,说明侧冒口为最后凝固的区域,存在大量未凝固的金属液用于补缩,整个铸件基本形成顺序凝固过程,冒口提供了有效的补缩能力。

图11 工艺改进后的凝固过程温度场

Fig.11 Temperature field of solidification process after process improvement

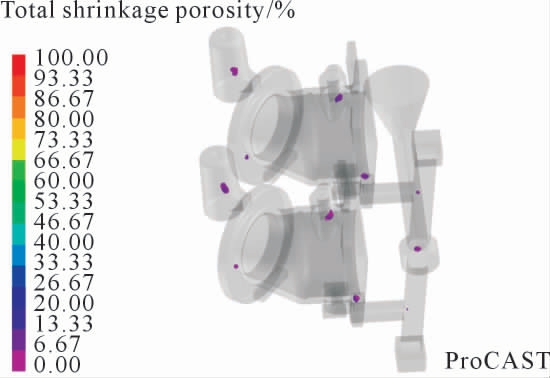

3.2.3 缩松缩孔

图12 为优化工艺后的铸件缺陷分布。 如图所示,蝶阀铸件的工艺质量有了明显改善。修正后的模型,侧冒口可有效集渣,减少了远离浇口的法兰盘中的缺陷。底部冷铁的放置,消除了底部凸台位置的热节, 降低了缺陷尺寸, 并将缺陷从凸台中心移至外侧,铸件内部的缩松缩孔尺寸减小至3.62 cm2,缺陷率减少了42%以上,在可控范围之内,基本满足使用需求,说明冒口起到了良好的补缩效果,该铸造工艺合理。

图12 工艺改进后的缩松缩孔分布

Fig.12 Distribution of shrinkage cavity after process improvement

4 结语

(1)本文采用ProCAST 软件研究了排气制动用蝶阀的消失模铸造过程, 通过观察分析铸件的充型和凝固过程的温度场、凝固顺序、缩松缩孔、气隙图等模拟结果,预测了可能出现缺陷的位置。

(2)对铸件模拟缺陷提出了针对性改进工艺,并通过增添侧冒口和冷铁调控补缩效果, 分析了改进工艺的合理性, 使铸件内部缺陷率减少了42%以上,优化了生产工艺。

[1] 张利娟. 排气制动阀结构原理及设计[J]. 汽车科技,2017(3):95-100.

[2] 徐萍,白培谦. 重型汽车排气制动阀失效分析及改进[J]. 科技创新与应用,2016(20):159-160.

[3] 韩云涛,刘柯军,张义和. 重型卡车排气制动阀支架失效有限元分析[J].失效分析与预防,2013,8(3):145-150.

[4] 戴光辉. 基于ProCAST 球铁壳体成型消失模铸造工艺应用[D].合肥:安徽工业大学,2018.

[5] HUANG J,LIN Y X,CHEN W P,et al.Numerical analysis of lost foam casting for large-caliber water meter shell[J]. Advances in Mechanical Engineering,2021,13(6):1-14.

[6] 孙冰,常化强,董振江,等. 精密铸造用水溶性蜡芯制取的蜡模尺寸精度控制研究[J].铸造技术,2022,43(4):299-302.

[7] 张倩.灰铸铁件消失模铸造过程模拟研究[D].沈阳:沈阳理工大学,2012.

[8] 夏琨,徐向阳,段士伟.基于ProCAST 的转子盘熔模铸造数值模拟研究[J].铸造技术,2022,43(5):375-381.

[9] 黄鹏,邱代,杨屹,等. 基于ProCast 的大型柴油发动机缸体工艺设计[J].铸造技术,2021,42(7):589-593.

[10] 叶升平,管士飞,熊凯,等. 消失模铸造DN1200 蝶阀阀体实践[J].现代铸铁,2004(5):48-50.

[11] 叶翔. 消失模铸造工艺生产双偏心蝶阀阀体[J]. 中国新技术新产品,2015(10):77-78.

[12] 徐志新,李远杰,茅岭峰.00Cr25Ni7Mo4N 不锈钢蝶阀阀体铸造工艺改进[J].阀门,2017(5):23-24,30.

[13] 马煜林,刘少华,纪良鑫.基于ProCAST 吸铸壳体铸铝件铸造工艺设计[J].铸造,2021,70(1):94-98.

[14] 杨亚杰.铸造模拟软件ProCAST[J]. 智能制造,2004(Z1):109-111.

[15] 李日. 铸造工艺仿真ProCAST 从入门到精通[M]. 北京:中国水利水电出版社,2010.