航空发动机作为飞机的心脏,不仅是决定航空事业发展的关键因素,也是衡量一个国家综合科技水平、 工业基础实力和综合国力的重要标志之一[1-2]。镍基铸造高温合金在高温下拥有优异的综合性能,是当前航空发动机涡轮叶片的首选材料[3-5]。 高推重比的性能需求使得航空发动机涡轮前进气口温度不断提高[6-8],涡轮叶片的承温能力面临巨大挑战。为了抵御高温冲击, 涡轮叶片设计了复杂的内部冷却结构,这无疑加大了叶片精密成型的难度。熔模铸造因具有铸件尺寸精度高、表面粗糙度好等优势,成为当前制备镍基铸造高温合金叶片的主要技术手段[9-11]。在熔模铸造过程中,陶瓷型壳/型芯与高温合金熔体在高温下长时间紧密接触, 两者之间发生传热和传质作用是影响叶片铸件表面质量及性能的主要因素。 此外,为了提升铸造叶片的承温能力,先进高温合金的熔铸温度不断提高(接近1 600 ℃)。 因此,先进铸造高温合金熔体与陶瓷界面物理化学作用加剧[12],使得叶片铸件表面形成气孔、夹杂和陶瓷型壳/型芯粘附等缺陷。 这些缺陷如在表面加工过程去掉,易引入表面残余应力,热处理中会发生再结晶;如不进行处理,则会影响后续涂层涂覆工作,不利于叶片的使役性能。

科研工作者和生产技术人员已开展了较多的关于对熔模铸造过程中镍基高温合金与陶瓷型壳/型芯界面反应等方面的研究。 结果表明,影响陶瓷材料与合金熔体界面反应的主要影响因素包括合金成分、陶瓷成分以及浇注温度、浇注时间等。 本文较为系统地介绍了镍基铸造高温合金与常用陶瓷型壳/型芯的界面反应,阐述了不同因素对界面反应机理和反应产物生成机制的特定影响。 在此基础上,提出高温合金熔体/陶瓷间界面反应的未来研究方向,旨在为改善叶片铸件质量和提升航空发动机性能提供理论支撑。

1 镍基铸造高温合金与不同陶瓷型壳/型芯的界面反应

陶瓷型壳常用的材料包括电容刚玉、 熔融石英、锆英石、莫来石和氧化钇等[13-14]。 陶瓷型芯常用的材料有石英玻璃、电容刚玉、锆英砂和碳化硅等[15-16]。 综合陶瓷性能、 成本及与合金成分的匹配性,目前镍基高温合金熔模铸造过程陶瓷型芯主流为硅基材料,陶瓷型壳主流为铝基、锆基和钇基等材料[17]。 下面对上述典型陶瓷及其与合金熔体的界面作用进行概述。

1.1 硅基陶瓷

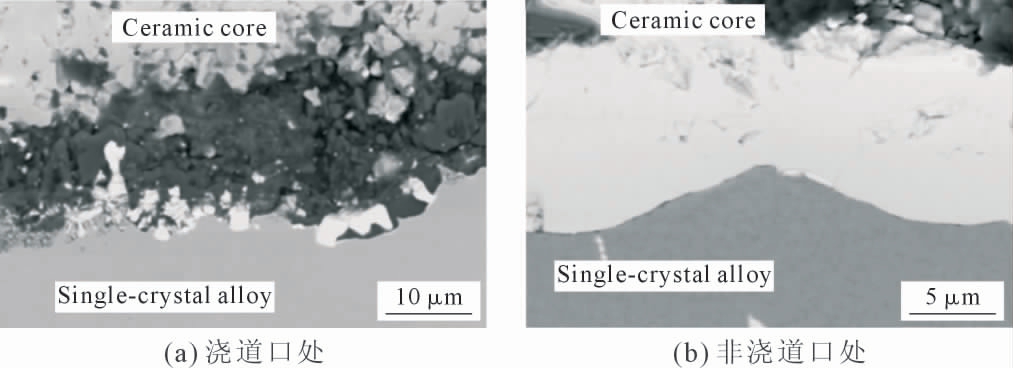

SiO2 陶瓷的主体材料为石英玻璃,凭借其易脱芯的特性常用作型芯材料[18]。 张俊等[19]研究了某二代镍基单晶高温合金与SiO2 陶瓷型芯的界面反应层,如图1 所示。 在浇道口处可以观察到反应层疏松且凹凸不平,经线扫后得到该产物为Al2O3。 非浇道口处的界面反应层更为致密且平整,反应产物主要是HfO2。 通过热力学计算认为,这是由于表面富集的Hf 会优先与SiO2 反应, 但浇道口处生成的HfO2 被合金液体冲走, 导致合金中的Al 进一步发生反应生成Al2O3,Cr 元素也由于高温易蒸发性随熔体进入了反应层。非浇道口处受到的作用力较小,所以生成的HfO2 被留在了反应层界面上。

图1 镍基单晶合金与SiO2 基型芯界面的SEM 形貌[19]

Fig.1 SEM micrographs of interface between nickel-based single crystal alloy and SiO2-based ceramic core[19]

为了进一步确定Hf 元素和Cr 元素对界面反应的影响,Li 等[20]研究了不同含量Cr、Hf 元素的镍基高温合金熔体与SiO2 型芯的界面反应,发现当镍基高温合金中没有Hf 元素时,界面产物主要为Al2O3,含有Hf 元素时还会生成HfO2,同时当温度达到1 500 ℃以上时,Cr 元素会加快界面反应的发生。郑亮等[21]对高Cr 镍基高温合金K4648 定向凝固涡轮叶片铸件与SiO2 陶瓷型芯的界面反应进行了研究,分析了1 500 ℃时不同时间下的界面产物, 发现硅基陶瓷型芯会与合金熔体发生界面反应, 反应程度随时间增加而越发剧烈,反应区的Cr 元素可能是富Cr 熔体通过毛细管或孔洞渗入的,Ti、Al、Zr 元素主要来自于陶瓷型芯。 根据反应产物的不同可以推断该界面反应分为不同阶段, 反应产物主要为ZrO2、层状或树状的金属间化合物以及由Cr、Zr、Al、Ti 组成的块状或树枝状的复合氧化物。 通过绘制界面反应的分子动力学曲线发现,界面反应的程度会随时间增加而愈发剧烈。此外,Xuan 等[22]在镍基单晶高温合金CMSX-4 与氧化硅陶瓷芯的界面反应研究中观察到, 界面处形成了连续分布的Al2O3 层和不连续分布的Ta/Ti 富集碳化物层(Ta/Ti)C。 进一步分析发现,CMSX-4 合金中的Al 元素与SiO2 发生置换反应形成了Al2O3 层,而(Ta/Ti)C 层的形成则是由于Al2O3 层在反应界面上为(Ta/Ti)C 的形核提供位点。

综上所述, 特有的易脱芯性能以及较小的热膨胀系数赋予了SiO2 陶瓷型芯良好的尺寸稳定性和抗热震性, 使其广泛地应用于镍基高温合金铸造领域。但受制于自身热稳定性和烧结工艺等影响,SiO2陶瓷型芯会与镍基高温合金中的Hf、Cr 和C 等活性元素发生比较强烈的界面反应,Cr 元素还会加快界面反应速率。 当温度超过1 500 ℃时反应的动力学加剧,易在界面处形成粘砂缺陷,可能破坏SiO2陶瓷型芯轮廓,导致铸件内腔形状发生变化。 3D 打印技术具有成型零件精度高、生产成本低、综合性能良好等优势,能在一定程度上解决陶瓷型芯传统制造中面临的问题。 随着3D 打印技术在工业领域的广泛应用, 硅基3D 打印陶瓷型芯有望成为未来的主流发展方向。

1.2 铝基陶瓷

Al2O3 陶瓷一般以电容刚玉作为基体材料,在焙烧过程中不会进行晶型转变,具有很好的结构稳定性,即使在1 500 ℃的高温下也可正常使用。因此铝基陶瓷多用于镍基高温合金熔模铸造型壳材料。 研究者对铝基陶瓷/合金界面反应特点及相应铸件表面缺陷进行了系统的研究。

Varfolomeev 等[23]对比了用Al2O3-SiO2 与Al2O3-Al2O3 复合陶瓷型壳得到的铸件的表面质量,认为相对于Al2O3-SiO2 复合陶瓷型壳,Al2O3-Al2O3 型壳的界面作用程度更小,金属反应层更薄,且反应层更容易被擦除。 姚建省等 [24] 在真空定向凝固炉内对DD6 镍基单晶高温合金进行浇注和冷却凝固实验,型壳采用Al2O3 陶瓷, 浇注后得到的界面反应层截面,如图2 所示。DD6 合金熔体渗入到Al2O3 陶瓷型壳中,形成了一系列凸起物。 对图中1 和2 位置进行能谱分析后发现,接触面有Ta 元素的富集,同时界面上还存在一层很薄的HfO2 反应层。 致密的HfO2 在界面处富集, 抑制了氧化反应的进一步发生。 研究者还通过合金/型壳润湿角的研究,证明了高温下DD6 合金与陶瓷型壳的润湿角与界面反应的发生有直接关系,认为可通过降低型壳的气孔率来抑制界面反应的发生。 刘雁焘等[25]研究了DZ22B镍基定向高温合金与高纯度Al2O3 陶瓷型壳之间的界面反应, 结果表明,DZ22B 与陶瓷型壳在沿定向凝固方向会按区域发生不同类型的界面反应,产物主要有白色的HfO2 和粉红色的Al1.98Cr0.02O3。在界面反应过程中HfO2 优先产生, 主要是由合金中的Hf元素与Al2O3 陶瓷发生反应生成。 而Al1.98Cr0.02O3 固溶体是合金中的Cr 元素先与陶瓷型壳中的一些Fe2O3、Na2O 等微量杂质反应生成CrO2 后,在高温下与陶瓷型壳成分固溶在一起形成的。 同时他们认为对于长度在220 mm 以内的DZ22B 合金铸件,可以适当降低其浇注温度,并提升抽拉速率,这样得到的铸件表面粘砂缺陷少,表面质量较高。

图2 DD6 合金与陶瓷型壳的界面反应(截面)[24]

Fig.2 Interface reaction(cross-section)between DD6 alloy and ceramic mold[24]

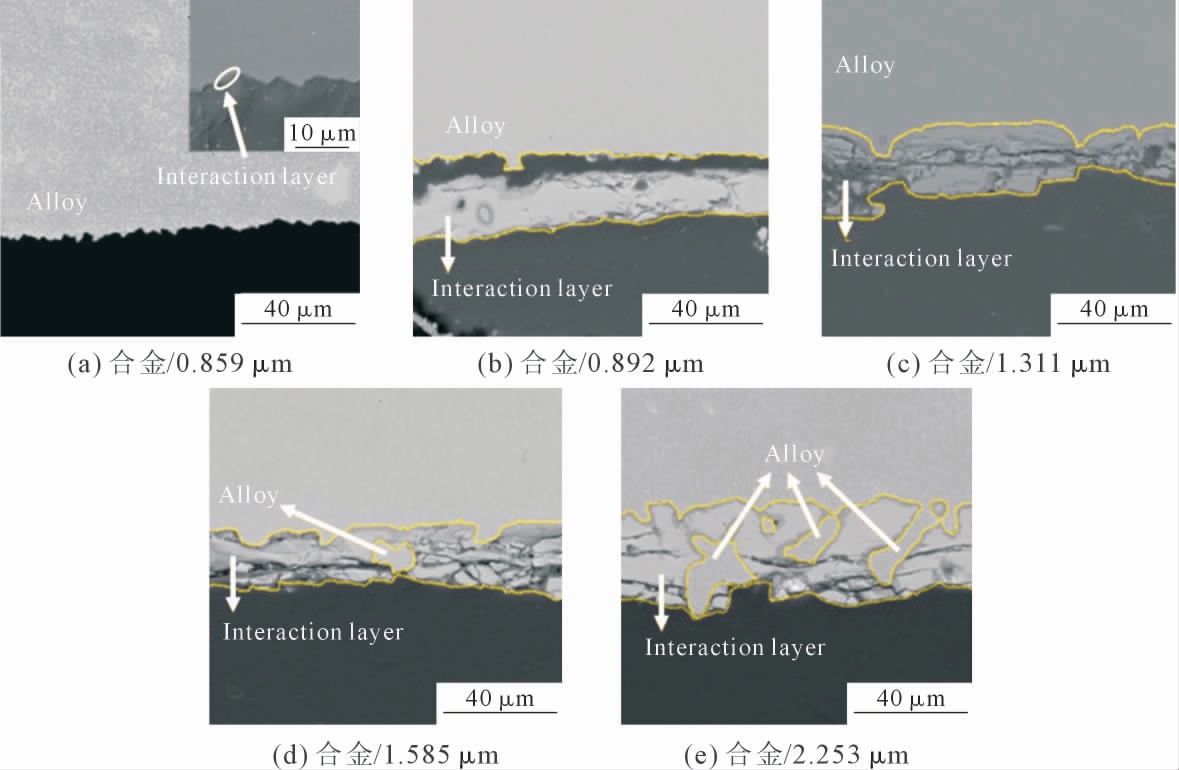

随着镍基铸造高温合金承温需求的提升, 合金中的稀土元素含量逐渐增加。Zi 等[26]研究表明,添加稀土元素不仅能够去除合金中的杂质, 还可提高合金的抗氧化性能和抗蠕变性能, 但是稀土元素的添加会导致合金/陶瓷间的界面反应程度更加剧烈,使铸件表面质量更难以达到标准。Wang 等[27]通过对某二代镍基单晶高温合金与Al2O3 陶瓷型壳界面反应层的形貌、 微观结构的观察和对界面反应热力学吉布斯自由能的计算, 研究了Y 在LaAlO3 相中的溶解度。 证明了若镍基单晶高温合金中存在Y 元素时,在合金中添加适量La 元素可减缓合金与型壳间的反应,这是因为La 和Y 元素同时存在,Y 元素会更倾向于溶解到LaAlO3 相中,从而阻碍界面反应的发生。 龙宪翼等[28]使用真空感应熔炼炉研究了浇注温度和接触时间对镍基定向高温合金DZ22B 与Al2O3 陶瓷型壳间界面反应的影响。 结果表明,当接触时间一定时, 界面反应的剧烈程度随着温度的升高而增强;当温度一定时,接触时间越长界面反应越强烈。 同时熔体的物理入侵也会使界面处的温度梯度更高,引起应力集中,导致粘砂现象更为严重。

综上所述,Al2O3 陶瓷型壳容易在镍基高温合金铸件的表面形成粘砂,其主要原因是合金中的Hf 和Al 等活性元素夺取陶瓷型壳中的氧元素,同时镍基高温合金熔体中的Hf 元素具有趋肤效应[21],加大了界面反应发生的可能性。 但得益于合理的价格和优异的高温强度,Al2O3 陶瓷目前仍然是镍基单晶高温合金熔模铸造中经常使用的型壳材料, 在以后的研究中可通过降低型壳表面的气孔率, 适当减少陶瓷的毛细作用,阻止活性元素的渗入,从而抑制界面反应的产生。

1.3 锆基陶瓷

与传统的SiO2 和Al2O3 等陶瓷相比,ZrO2 具有更高的化学稳定性,目前锆基陶瓷多作为添加相使用于陶瓷型壳/型芯体系。 Valenza 等[29]研究了镍基单晶高温合金与几种陶瓷型壳的界面反应,实验发现陶瓷型壳表面变黑。由于纯镍不会与ZrO2 发生润湿,可以推断合金/陶瓷界面间的润湿性受到镍基单晶高温合金中Hf、Al 和Zr 等活性元素的控制。故设计新的合金成分时,应该注意控制合金中的活性元素,防止其对陶瓷与合金之间的界面产生影响。 Wang等[30]认为在硅基陶瓷中加入高熔点氧化物可以提高硅基陶瓷的稳定性, 并分析了DD6 合金与ZrO2-SiO2复合陶瓷型芯在不同浇注温度和凝固时间下对界面反应的影响。 结果表明,DD6 镍基高温合金熔体会与ZrO2-SiO2 陶瓷型芯发生界面化学反应, 主要反应产物为Al2O3。同时,合金/陶瓷的界面反应是一个复杂且相互影响的过程。 通过对吉布斯自由能的计算和能谱分析可以确定,界面有Al2O3 和Si 生成,导致界面处有较多硅元素扩散到熔体中, 此外没有证据表明高温合金中的C 和Hf 等活性元素参与了反应。 继续观察发现,随着浇注温度和凝固时间的增加,界面反应的强度越强,但由于DD6 合金中Al 元素含量有限,所以界面反应区域的数量和大小不能同时增加。

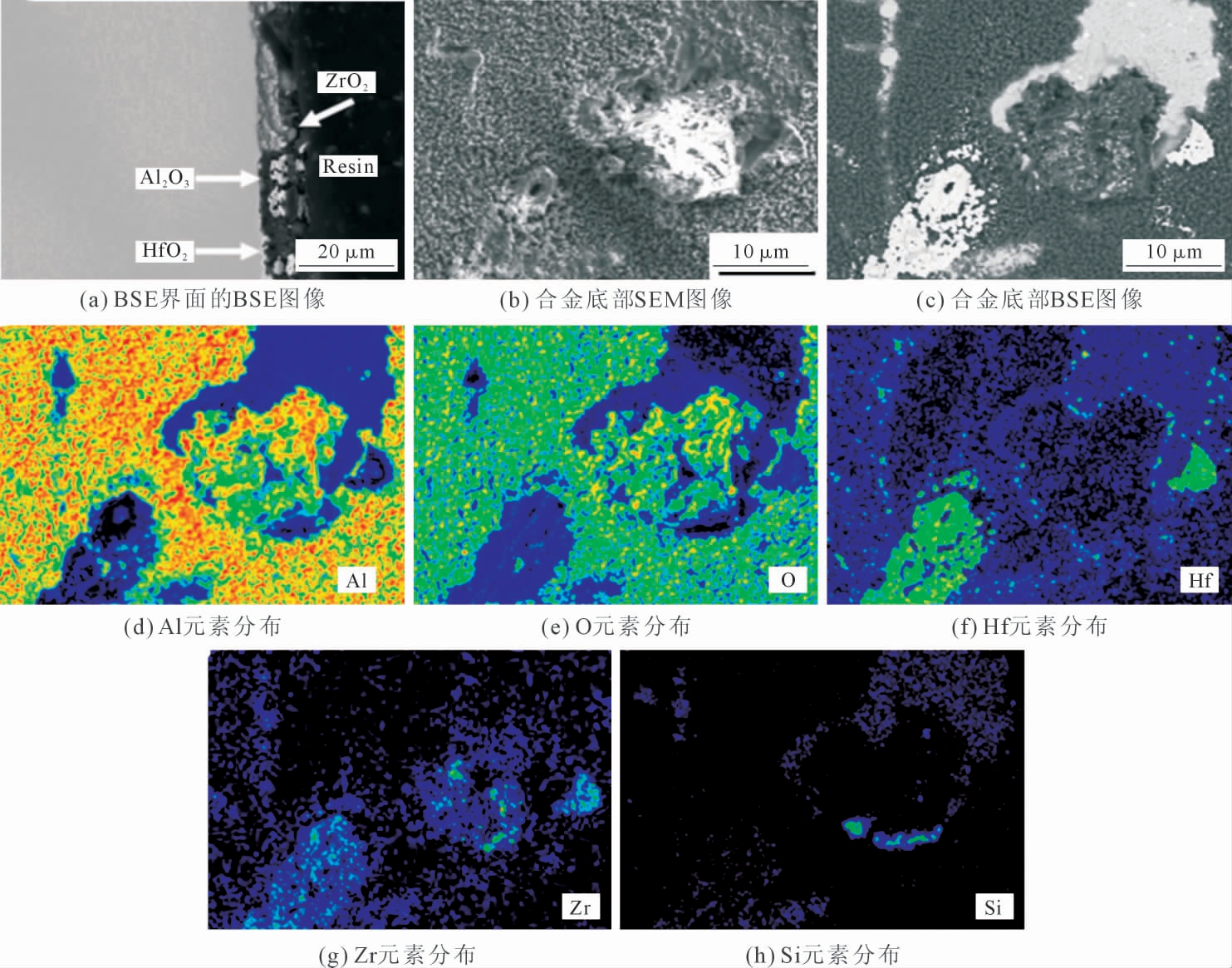

考虑到界面润湿性与合金/陶瓷间界面反应的相关性,Wang 等[31]探究了镍基高温合金熔体与陶瓷材料之间的润湿行为和界面现象。 采用座滴法研究了一种低Hf 镍基高温合金在Al2O3、SiO2、ZrSiO4和CoAl2O4 基体上的润湿性和界面反应, 如图3 所示。 经过分析发现反应产物的性质决定了界面润湿性,ZrSiO4 基体的润湿性低于Al2O3 陶瓷。 观察界面反应层的微观结构可以发现,即使是在Hf 元素含量较低的情况下,镍基高温合金依会与ZrSiO4 陶瓷发生反应, 在与合金接触的界面处生成Al2O3、HfO2和ZrO2。

图3 ZrSiO4 系统的微观结构和电子探针元素分布[31]

Fig.3 Microstructures and EPMA element distribution mapping of ZrSiO4 system[31]

综上所述, 锆基陶瓷仍然会与镍基高温合金熔体发生界面反应,主导界面反应的元素主要是合金中的Hf 和Al,合金/陶瓷界面的润湿性也受到镍基高温合金中活泼元素的影响。 但与SiO2 和Al2O3相比, 锆基陶瓷具有更好的高温强度和化学稳定性,界面反应层厚度较薄,在熔模铸造中具有较好的应用前景。 不过由于锆石的成本较高且抗热震能力较差,所以不经常单独作为基体材料使用。 在未来的研究中可以尝试向锆基陶瓷中添加其他陶瓷材料, 并对其与镍基单晶高温合金的界面反应进行系统性研究,找到最为适合熔模铸造的成分比例。

1.4 钇基陶瓷

与其他氧化物陶瓷相比,Y2O3 具有更加优异的热力学稳定性,在熔模铸造领域显示出较大的应用潜力。 Li 等[32]为了阐述熔模铸造过程中合金熔体与陶瓷型壳之间的界面反应, 控制铸件的表面质量,在高温下进行了镍基单晶高温合金熔体与不同表面组织的Y2O3 陶瓷的润湿实验,结果表明,润湿角随陶瓷表面粗糙度的增大而先减小后增大。合金/陶瓷界面润湿凝固后的显微组织,如图4 所示。 可以明显看到界面处有反应发生,反应层厚度随着陶瓷表面粗糙度的增加而增加。 通过能谱分析发现,界面处有Al 元素的富集,反应层主要由Ni3A、Y2O3 和Y4Al2O9 组成,被统称为YAG 相。 这是由于在高温润湿过程中,Al 元素从高温熔体中扩散到陶瓷型壳中,与Y2O3 陶瓷反应生成了YAG 相。 因此,使用表面粗糙且致密的Y2O3 陶瓷型壳更有利于镍基单晶高温合金的铸造。 Guo 等[33]采用电子束物理气相沉积法制备了Y 部分稳定的涂层,通过对涂层在高温下的氧化行为和扩散行为分析发现, 高温合金熔体在涂层表面形成两层连续的Al2O3 层, 抑制了合金熔体与陶瓷型壳的界面反应, 从而证明该涂层可有效阻止合金元素的互扩散。

图4 合金/陶瓷界面形貌[32]

Fig.4 Morphologies of the alloy/ceramic interfaces[32]

综上所述,Y2O3 比任何其他已知的氧化物都具有更低的吉布斯自由能,具有理想的化学性质,有利于在高温条件下最大限度地减少陶瓷型壳与合金熔体之间的化学反应,然而Y2O3 较高的价格导致其应用推广受限。为了解决这个问题,近年来研究者们一方面通过选用混合重稀土氧化物取代纯Y2O3 等方式制备符合工艺要求的陶瓷型壳, 一定程度实现了生产成本的降低;另一方面也尝试开发Y2O3 涂层工艺。 未来优化涂层制备技术和研制复合涂层等将成为钇基陶瓷型壳应用于熔模铸造中的关键, 优化涂层与基体材料的界面结合以提升匹配性是未来研究的主要方向。

1.5 氮化硼陶瓷

BN 陶瓷具有高温性能好、耐火度高等优点,且与镍基高温合金的界面反应程度较低, 是一种很有前景的材料。 孔浡等[34]使用BN 型壳进行了钛镍合金的熔模铸造实验,发现铸件表面光洁平整,反应层和扩散层较薄。 Bushlya 等[35]研究了Inconel 718 和BN 型壳的界面反应,结果表明,BN 与Cr、Mo、Ti 和Nb 形成氮化物和硼化物,Ni 几乎不参与反应。 单相BN 陶瓷的强度和弹性模量较低,热导率较高,难以制造出BN 大型构件[36],故其不常作为型芯型壳的基体材料。 Li 等[37]在熔融氧化铝陶瓷表面添加了六方氮化硼涂层,研究了镍基定向高温合金DZ22B与该陶瓷型壳的界面反应问题, 发现h-BN 涂层可有效提高润湿角,降低表面润湿性,从而缓解界面反应。

综上所述, 虽然目前将BN 陶瓷用作熔模铸造陶瓷型壳的基体材料仍然存在技术上的壁垒,但BN 陶瓷作为一种高温性能好、 耐火度高且界面反应程度较低的材料,具有很大潜力。未来可对BN 涂层陶瓷型壳的界面反应进行研究, 并寻找BN 陶瓷大型部件的成型方法。

2 展望

通过对以上几种熔模铸造中常用的陶瓷型壳型芯与镍基单晶高温合金的界面反应研究进行总结发现,相比于其他陶瓷材料,虽然硅基陶瓷与镍基单晶高温合金的反应层较厚,但便于脱芯等优异性质使其仍是熔模铸造陶瓷型芯的第一选择。 铝基陶瓷和锆基陶瓷的界面反应层相对于硅基陶瓷较薄,但铝基陶瓷会导致铸件表面出现粘砂,而锆基陶瓷较差的抗热震能力使其无法单独作为型壳基体使用。 钇基陶瓷与氮化硼陶瓷在合成成本和制造工艺方面受到较大限制。 上述研究大多是通过界面反应层的结构和成分变化来推断界面反应机制,仅着重对实验中的传质过程进行分析,缺少对界面反应传热过程的研究。 同时,研究者在熔模铸造陶瓷型壳型芯种类的选择上相对单一, 大多为单组元成分材料,缺少对新型复合型陶瓷型壳型芯的系统性研究。 对于比较特殊的陶瓷材料,缺少其作为型壳面层涂层与不同陶瓷基体适配度的研究及其与镍基高温合金界面反应的研究。 随着镍基高温合金熔模铸造技术的发展,陶瓷型壳/型芯不断面临新的挑战,下述工作有待进一步开展:

(1)熔模铸造过程,陶瓷材料对合金熔体传热过程的影响关注不足,亟待开展理论与实验相结合的研究,理清楚传热效应对叶片铸件表面质量影响的规律和机理。

(2)复合型陶瓷型壳/型芯有望实现单相材料的优化剪裁,研制出强度更高、物理化学性能更稳定且成本更低的陶瓷材料。

(3)Y2O3 与BN 等高稳定材料已通过涂层形式实现低成本应用,但仍需针对熔模铸造过程对这些材料与基体的匹配性进行持续研究,并分析其对合金熔体界面作用的机制。

3 结论

(1)陶瓷型壳/型芯主要与镍基单晶高温合金中的Ti、Nb、Cr、Hf 等活泼金属元素发生反应。铝基、锆基陶瓷与镍基单晶高温合金的反应程度较低,是比较理想的陶瓷型壳材料。 硅基陶瓷与镍基高温合金的反应程度比较剧烈,但其容易脱芯的特性使其仍被广泛用作型芯材料。

(2)钇基陶瓷具有更加优异的化学稳定性,但较高的成本限制其应用,制备钇基涂层是解决上述问题的可行途径。

(3)BN 陶瓷涂层的应用表明, 熔模铸造过程中陶瓷与合金熔体的润湿特性对界面反应的影响不可忽视,这也是陶瓷选材的一个重要依据。

[1] 刘巧沐,李园春. 航空发动机材料及工艺发展浅析[J]. 航空动力,2021(6):9-12.

[2] 向巧,黄劲东,胡晓煜,等. 航空动力强国发展战略研究[J]. 中国工程科学,2022,24(2):106-112.

[3] 李重阳,龚燚,刘时兵,等. 镍基高温合金的发展综述[C]//2020中国铸造活动周论文集. 北京: 中国机械工程学会铸造分会,2020.

[4] 邓钥丹,胡旺,连利仙,等. 数据驱动的镍基高温合金多目标优化设计与开发[J].铸造技术,2022,43(5):351-356.

[5] 曹凯莉,杨文超,屈鹏飞,等.Ru 对镍基单晶高温合金凝固特性、TCP 相析出及蠕变性能影响的研究进展[J].材料工程,2022,50(1):80-92.

[6] 张健,王莉,王栋,等. 镍基单晶高温合金的研发进展[J]. 金属学报,2019,55(9):1077-1094.

[7] 赵运兴,王薪,刘军,等. 新型镍基单晶高温合金的显微组织与力学性能[J].中国有色金属学报,2015,25(10):2695-2706.

[8] 彭友梅. 苏联、俄罗斯、乌克兰航空发动机的发展[M]. 北京:航空工业出版社,2015.

[9] 李智锋,汪东红,吴文云,等. 熔模铸造镍基高温合金件热应力场的数值模拟研究[J].热加工工艺,2020,49(7):63-67.

[10] SZELIGA D, KUBIAK K, ZIAJA W, et al. Investigation of casting-ceramic shell mold interface thermal resistance during solidification process of nickel based superalloy[J]. Experimental Thermal and Fluid Science,2017,87:149-160.

[11] JONES S, YUAN C. Advances in shell moulding for investment casting[J].Journal of Materials Processing Technology,2003,135(2-3):258-265.

[12] XU K D,REN Z M,LI C J.Progress in application of rare metals in superalloys[J].Rare Metals,2014,33(2):111-126.

[13] 吕凯.熔模铸造[M].北京:冶金工业出版社,2018.

[14] 谢帆,王强. 熔模铸造型壳耐火材料及其选择[J]. 热加工工艺,2012,41(21):58-59,63.

[15] 顾国红,曹腊梅. 熔模铸造空心叶片用陶瓷型芯的发展[J]. 铸造技术,2002(2):80-83.

[16] 李爱农,潘宇飞,何博,等. 熔模铸造用型壳材料的优选[J]. 热加工工艺,2018,47(5):106-110,114.

[17] KANYO J E, SCHAFF O¨ NER S, UWANYUZE R S, et al. An overview of ceramic molds for investment casting of nickel superalloys[J].Journal of the European Ceramic Society,2020,40(15):4955-4973.

[18] 王丽丽,李嘉荣,唐定中,等.SiO2-ZrO2 陶瓷型芯与DZ125,DD5和DD6 3 种铸造高温合金的界面反应[J].材料工程,2016, 44(3):9-14.

[19] 张俊,黄嘉鹏,尚根峰,等. 一种镍基单晶高温合金与SiO2 基陶瓷型芯的界面反应研究[J].铸造技术,2017,38(4):762-766.

[20] LI Q,SONG J X,WANG D G,et al.Effect of Cr,Hf and temperature on interface reaction between nickel melt and silicon oxide core[J].Rare Metals,2011,30:405-409.

[21] 郑亮,肖程波,张国庆,等. 高Cr 铸造镍基高温合金K4648 与陶瓷型芯的界面反应研究[J].航空材料学报,2012,32(3):10-22.

[22] XUAN W D,DU L F, SONG G, et al. Some new observations on interface reaction between nickel-based single crystal superalloy CMSX-4 and silicon oxide ceramic core[J]. Corrosion Science,2020,177:108969.

[23] VARFOLOMEEV M S, SHCHERBAKOVA G I. Interaction of a ceramic casting mold material of the Al2O3-Al2O3 composition with a nickel-based superalloy[J].International Journal of Metalcasting,2021,15:1309-1316.

[24] 姚建省,唐定中,刘晓光,等.DD6 单晶高温合金与陶瓷型壳的界面反应[J].航空材料学报,2015,35(6):1-7.

[25] 刘雁焘, 刘满平, 孙少纯. 改变定向凝固工艺参数抑制DZ22B合金与高纯Al2O3 模壳面层的界面反应[J]. 航空材料学报,2020,40(5):60-69.

[26] ZI Y,MENG J,ZHANG C W,et al. Effect of Y content on interface reaction and wettability between a nickel-base single crystal superalloy melt and ceramic mould[J].Journal of Alloys and Compounds,2019,789:472-484.

[27] WANG H, SHANG G F, LIAO J F, et al. Experimental investigations and thermodynamic calculations of the interface reactions between ceramic moulds and Ni-based single-crystal superalloys:Role of solubility of Y in the LaAlO3 phase[J]. Ceramics International,2018,44(7):7667-7673.

[28] 龙宪翼,刘亮,余欢,等.DZ22B 高温合金与Al2O3 陶瓷型壳的界面反应[J].特种铸造及有色合金,2018,38(5):525-528.

[29] VALENZA F,MUOLO M L,PASSERONE A.Wetting and interactions of Ni-and Co-based superalloys with different ceramic materials[J].Journal of Materials Science,2010,45(8):2071-2079.

[30] WANG L L,LI J R,TANG D Z,et al.Effect of Directional Solidification Condition on Interfacial Reaction between DD6 Single Crystal Superalloy and Zirconia-Silica Ceramic Core[J].Advanced Materials Research,2014,926-930:72-76.

[31] WANG H W,YANG J X,MENG J,et al.Wettability and interfacial reactions of a low Hf-containing nickel-based superalloy on Al2O3-based, SiO2-based, ZrSiO4, and CoAl2O4 substrates[J]. Ceramics International,2020,46(14):22057-22066.

[32] LI Q L,ZHANG H R,GAO M,et al.High-temperature wetting behavior of molten Ni-based superalloy on Y2O3 ceramics with different surface microstructures [J]. Journal of Materials Processing Technology,2021,294:117094.

[33] GUO C A, WANG W, CHENG Y X, et al. Yttria partially stabilised zirconia as diffusion barrier between NiCrAlY and Ni-base single crystal René N5 superalloy[J].Corrosion Science,2015,94:122-128.

[34] 孔浡,刘宏葆,周星,等.BN 基复合型壳熔模精铸钛镍合金时的界面反应[J].特种铸造及有色合金,2009,29(3):242-244,192-193.

[35] BUSHLYA V,BJERKE A,TURKEVICH V Z,et al.On chemical and diffusional interactions between PCBN and superalloy Inconel 718:Imitational experiments[J].Journal of the European Ceramic Society,2019,39(8):2658-2665.

[36] 丁杨,曹峰,陈莉.先驱体法制备氮化硼陶瓷材料的研究进展[J].材料导报,2013,27(9):142-145.

[37] LI F,CHEN X Y,ZHAO Y J,et al. Modification of ceramic shell facecoat for inhibition of sand burning defect on DZ22B directionally solidified blades[J]. The International Journal of Advanced Manufacturing Technology,2018,99:1771-1780.