与其他增材制造工艺,如选区激光熔化和选区电子束熔化相比,定向能量沉积工艺的生产效率较低。 但是,定向能量沉积工艺能够生产具有复杂几何形状的组件,并且特别适合以低产量修复或制造高价值零件[1-3]。 因此,研究者们开展了大量关于激光能量密度[4-6]、激光光源类型[7]、扫描策略[8-9]和构建方向[10-11]等因素对定向能量沉积制备零件微观结构的影响的研究。 已发表的文献探究了定向能量沉积过程中熔池凝固行为[12-14];然而,许多问题尚未得到解决。 例如,Lee 等[12]研究了流体对流对凝固过程中枝晶间距的影响,并报告了温度梯度G 和生长速度R 之间的反比关系。此外,还研究了模拟焊接池对流模式与预测凝固边界形状、冷却速率分布和枝晶间距(DAS)的关系。 Wei 等[13]对传热和液态金属流动计算进行了数值研究,试图深入了解多层增材制造工艺中凝固形态和织构的演变。 Nenadl 等[14]基于实验结果和理论分析,研究了固/液界面对晶粒取向结构和织构的作用。

上述讨论强调了在定向能量沉积过程中, 熔池中的凝固机制对最终的微观结构所产生的关键影响。 研究人员提出了在定向凝固过程中使用磁场来影响熔体对流的想法。例如,关于定向凝固过程中弱静磁场(0.1 T 左右)对液态熔体的影响的研究表明,静磁场会促进热电磁对流(TEMC),从而影响热场和溶质场[15-18]。 其他相关研究显示,在选区激光熔化过程中对AlSi10Mg 施加0.12 T 的磁场会导致孔隙密度下降和柱状晶粒形态减少[19]。 Chen 等[20-21]在奥氏体不锈钢的激光束焊接过程中施加了0.32 T 静态磁场,并报告了奥氏体晶粒尺寸的减小,以及界面中脆性金属间化合物的裂纹和厚度的减小。此外,参考文献[22]中描述的研究表明,通过施加0.3 T 水平磁场,可抑制“驼峰”焊接缺陷,这类似于增材制造中导致串珠的“球化”,该效应可归因于电磁力作用。

鉴于上述讨论,针对目前明显缺乏关于定向能量沉积、熔池凝固的研究资料等问题,本研究对静磁场对定向能量沉积Inconel 718 合金的微观结构的影响进行了研究,特别关注熔池凝固期间微观结构的演变。由于已有大量关于Inconel 718 增材制造研究的发表[9,12,23],所以本研究选择了具有代表性的镍基高温合金材料作为研究对象。

1 实验过程

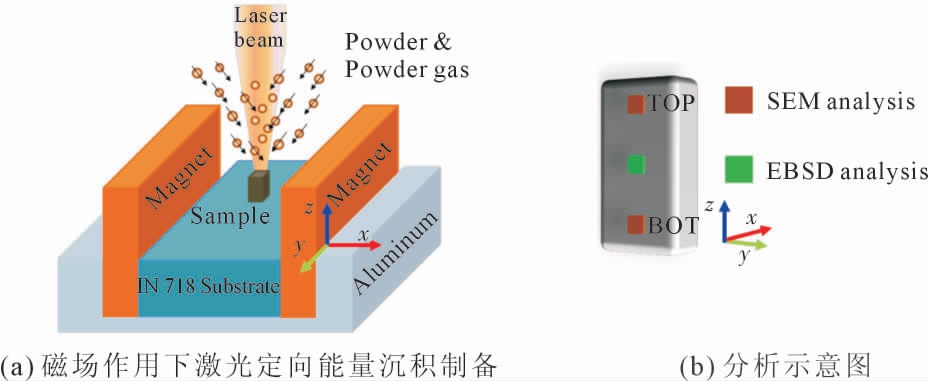

使用粒度为53~150 μm 的气体雾化Inconel 718 粉末(Staffordshire, United Kingdom)作为原料,并采用激光辅助直接金属加工(DMT)制备试样。 同时,采用激光辅助DMT 打印设备(InssTek,MX-450,South Korea) 制作尺寸为8 mm×8 mm×12 mm 的Inconel 718 长方体试样。 打印过程中采用的激光扫描速率为0.85 m/min,切片层厚为0.3 mm,试样共有40 层。每层扫描后,扫描方向旋转90°。图1(a)为实验装置原理图。通过将两个NbFeB 永磁体与激光能量沉积打印设备组装在一起,提供水平方向的稳恒磁场。 磁场强度可通过改变磁铁之间的距离来调整。 通过调节磁体之间的距离, 将MFFD 设置为0.05、0.10 T,并由磁体高斯计确认。 值得指出的是,Inconel 718 基板材料为镍基高温合金,其磁化率(χ≈6×10-4 SI)[24]较低,因此其对外加磁场的影响可以忽略不计。 通过扫描电镜(Tescan,GAIA3,Czechia)和电子背散射衍射(EBSD) (Oxford, Nordlys Max2, United Kingdom)对试样的纵向截面(XZ 面)进行了表征。图1(b)为试样分析示意图,扫描电镜照片分别在试样上部和下部获得,EBSD 分析在试样中间获得。EBSD 试样表面都使用A2 电解液 (Struers, Denmark)进行电化学抛光,以获得良好的菊池花样。

图1 磁场作用下激光定向能量沉积制备镍基高温合金过程示意图

Fig.1 Schematic diagrams of the process of preparing nickel-based superalloy by laser directional energy deposition under magnetic field

2 实验结果及讨论

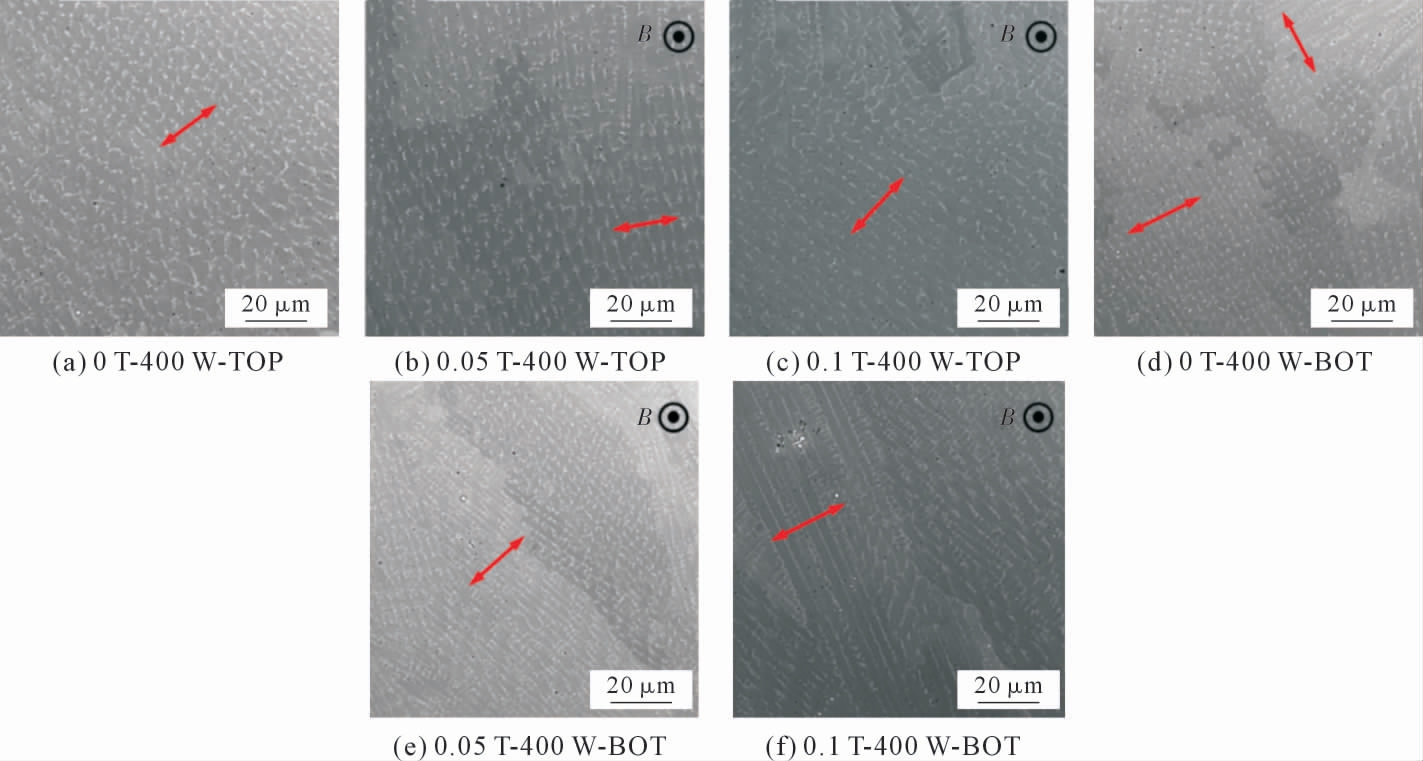

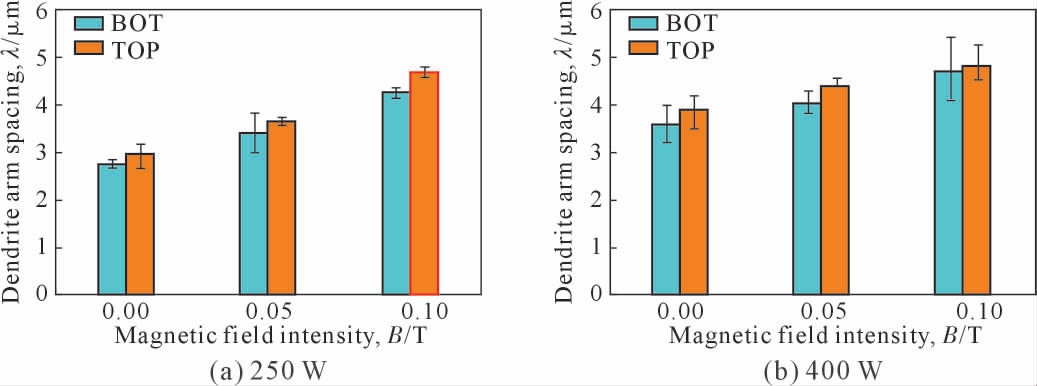

图2、 图3 为在不同磁场强度下使用250、400 W激光功率制备试样的纵面光学显微镜照片。 与在250 W 下打印的试样相比,在400 W 下打印的试样中的孔隙更少。 图2(a~c)为不同磁场强度下试样上部的微观组织照片,图2(e~f)为不同磁场强度下试样下部的微观组织照片。通过对比可以发现,在同一试样中,试样上部的枝晶间的Laves 相不连续,试样下部枝晶间的Laves 相较连续。 通过如图2~3 中箭头所示的方法进一步统计了250、400 W 功率打印试样中枝晶间距随磁场强度变化的规律, 如图4 所示。 由统计结果可知,相同打印功率下,试样中的枝晶间距随磁场强度的增大逐渐增大。对比相同试样上下部位的枝晶间距可以发现,上部区域的枝晶间距较下部区域的更大,且400 W 功率制备样品中相同位置的枝晶间距较250 W 功率制备样品的枝晶间距更大。

图2 不同磁场强度下使用250 W 功率制备Inconel 718 合金微观组织与枝晶间距(DAS)的测量结果

Fig.2 Microstructure and the measurements of dendrite arm spacing (DAS) of Inconel 718 alloys prepared at 250 W power under different magnetic field intensity

图3 不同磁场强度下使用400 W 功率制备Inconel 718 合金微观组织与枝晶间距的测量结果

Fig.3 Microstructure and the measurements of DAS of Inconel 718 alloys prepared at 400 W power under different magnetic field intensity

图4 不同激光功率构建的Inconel 718 合金中磁场强度与枝晶间距的关系

Fig.4 Relationship between magnetic field intensity and dendrite arm spacing in Inconel 718 alloys prepared by different laser power

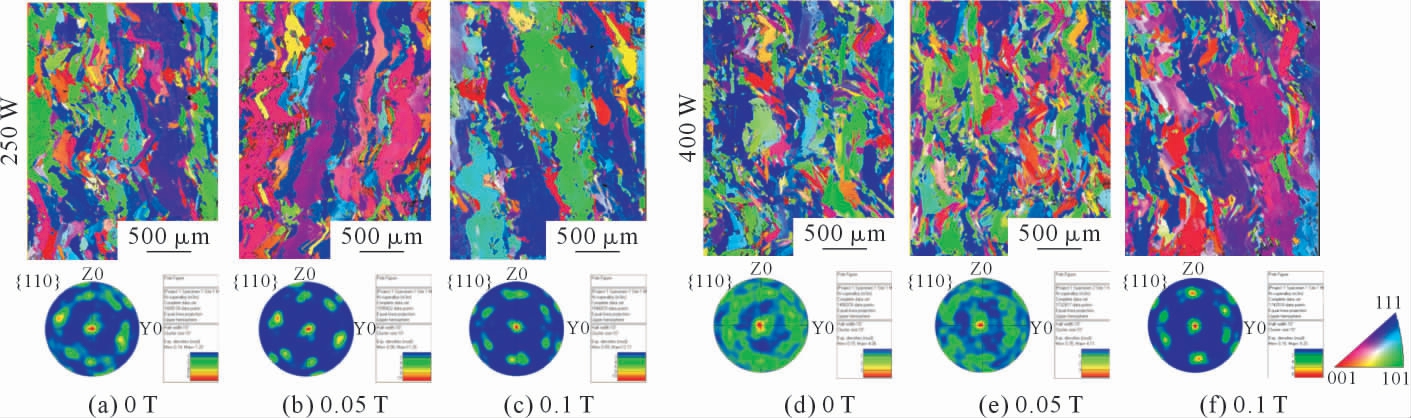

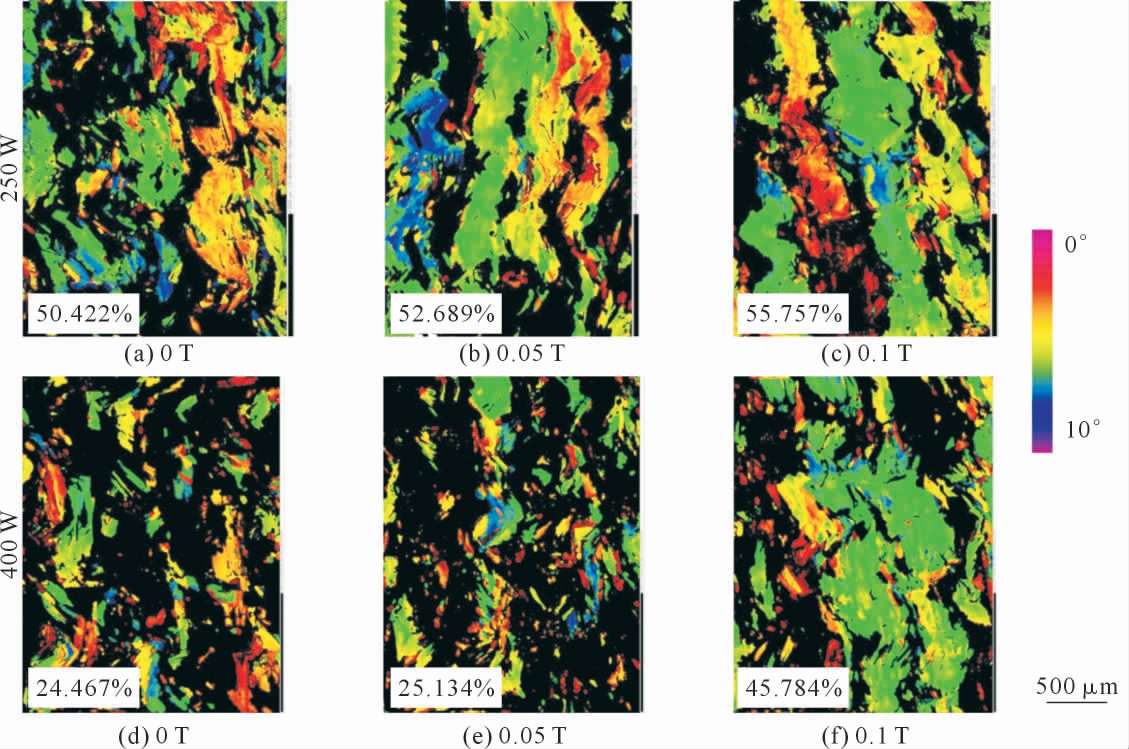

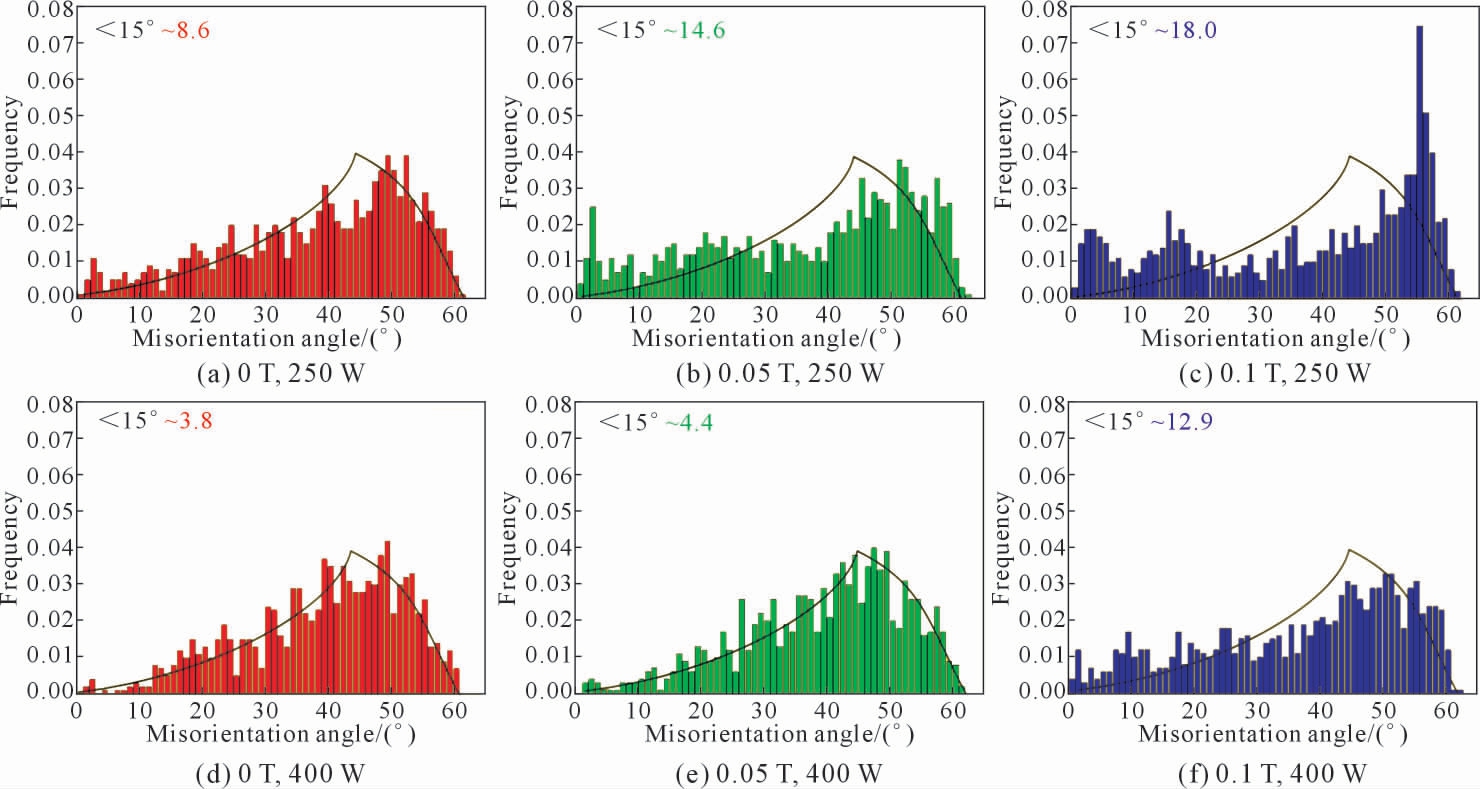

图5 为在不同磁场强度下分别使用250、400 W激光功率制备试样的纵截面EBSD 取向形貌图。EBSD 结果显示,由于各熔道凝固过程的停止,晶粒将以不同的角度取向, 细小的等轴晶粒沿熔池边缘随机分布。然而,在0.05、0.1 T 磁场的情况下,EBSD结果显示出较长的柱状晶粒, 一些晶粒从熔池的底部向顶部生长,并穿过熔道表现出更强的外延生长。图5 中EBSD 对应的极图结果表明,250 W 时, 随着磁场强度从0 T 增加到0.1 T,织构指数从7.2 增加到12.11。 在400 W 下沉积的试样,其晶粒尺寸比250 W下的试样小,织构指数同样地从4.06 增加到9.2。 图6 为不同试样中<110>方向晶粒与竖直方向的夹角图, 图中数字表示偏角在10°以内的像素点所占比例。 如图所示,随着磁场强度的增大,试样中<110>方向晶粒沿竖直方向取向度增加。 由上述EBSD 结果分析可知,试样随着磁场强度的增大表现出更强的<110> 织构和<110> 方向晶粒表现出更强的外延生长。 随着施加的磁场在构建方向上的变化,试样的晶界角分布如图7 所示。与在250 W 下制备的试样相比,在400 W 下制备试样的晶界角分布接近于理论上的Mackenzie 分布, 意味着这些试样有一个完全随机的取向[25]。 对于在250、400 W 制备的试样,小角度晶界(LAGBs≤15°)的比例随MFFD 的增加而增加。 随着磁场强度从0~0.1 T 的增加,250 W时,LAGB 的比例从8.6%增加到18.0%;400 W时,该比例从3.8%增加到12.9%;同时,大角度晶界(HAGBs>15°)的比例随磁场强度的增加而减少。

图5 不同磁场强度和激光功率下直接能量沉积制备Inconel 718 合金的EBSD 取向形貌图(IPF 图)和<110>方向极图(PF 图)

Fig.5 Inverse pole figures(IPF)and<110>pole figures(PF)of Inconel 718 alloys prepared by direct energy deposition under different magnetic field intensity and laser power

图6 不同磁场强度和激光功率下直接能量沉积Inconel 718 合金试样中晶粒<110>方向与竖直方向夹角图(颜色比例尺为0°~10°夹角,数字表示偏角在10°以内的像素点所占比例)

Fig.6 Angle between<110>crystal orientation and vertical direction for the samples of Inconel 718 alloys prepared by direct energy deposition under different magnetic field intensity and laser power(color scale represents 0°~10°,which is the proportion of pixels within 10°)

图7 不同磁场强度下,直接能量沉积制备的Inconel 718 合金的晶界角分布

Fig.7 Misorientation angle distribution of Inconel 718 alloys prepared by direct energy deposition under different magnetic intensity

上述结果表明, 在直接能量沉积过程中辅助0.1 T 的静磁场可以改变Inconel 718 的微观结构和晶体织构。需要注意的是,Inconel 718 试样的直径远小于基板,因此,磁体对基板温度场的影响可以忽略不计。 熔池中液态金属流动的变化容易影响熔池内部及附近的热分布,从而改变最终的微观组织。以往的研究也表明,静磁场可以改变熔体对流,从而改变凝固过程[15-19,25]。 增材制造过程中,熔池内的凝固主要是γ 胞状枝晶的形核和生长; 在直接能量沉积过程[4,27]、选区激光熔化[28-29]和选区电子束熔化[30-31]过程中,其基本现象已被广泛研究。 大量研究表明,叠加磁场对熔体对流有两个主要影响。 第一种效应是在熔池中引起热电磁力对流[15-19];第二种是磁场对流体流动的磁阻尼效应[32-33]。前者是由热电电流和外加磁场引起的洛伦兹力引起的。之前的一项研究表明,电流密度ji 可由下式表示[34]:

式中,i 在液体和固体中分别为L 或S;σ 为电导率;S 为Seebeck 系数,t→为切向界面的单位矢量。 这意味着,当固/液界面平行于温度梯度,电流密度达到最大值;反之,当固/液界面垂直于温度梯度,电流密度可以被忽略。 在直接能量沉积过程中,熔池的形态(图8(a))取决于热能场[12]以及熔池边界的温度梯度[35-36],也就是说,熔池内的热电电流可以被忽略。因此,在磁场的作用下,熔池中的TEMC 可以被忽略。另一方面, 由Marangoni 效应引起的液体运动切断了磁场线并产生了由欧姆定律给出的局部电流j。诱导的洛伦兹力j×B 与Marangoni 流向相反, 从而破坏了液体运动。文献[19]利用控制熔池整体行为的基本方程,对阻尼效应进行了定性的研究。忽略重力和浮力的影响,Z 轴上的流动只由Marangoni 力和电磁制动力之间的平衡产生,见下式:

图8 磁场对直接能量沉积过程中凝固过程的影响示意图

Fig.8 Schematic diagrams of the effect of magnetic field on the solidification process during direct energy deposition

式中,λ 为典型的熔池长度标度。本文在此前研究的基础上,假设熔池温度梯度为105 K/m,并选取了其他相关物理参数[37-38]。图8(c)中给出了两个不同的典型熔池长度(即300、500 μm)的结果。 结果显示,流速随着磁场强度的增加而下降。 对于500 μm 的典型长度,在没有磁场的情况下,对流速度达3.33 m/s,与此前的模拟结果[39]相近,在0.1 T 磁场时下降到2.61 m/s。 实际上,枝晶的生长方向会受到热通量的影响,而不是择优生长方向(<001> 方向是镍基合金的择优生长方向)[8,40]。 如图8 所示,由于熔池的截面几何形状接近半椭圆, 最大热流方向与3 个<001>择优生长方向之间的夹角偏离了构建方向。 因此,<110>方向将平行于构建方向, 并将形成<110>织构。 在没有磁场的情况下, 熔池中的复杂热流会带走枝晶臂, 并驱散液体中存在的过热度。 如果从枝晶中分离出一个小枝晶臂并被带进略过冷的液体中,则该枝晶臂可以生长,断裂的枝晶臂形成新的形核点,进而导致随机取向晶粒的形成[41]。 反之,通过施加磁场减少Marangoni 对流, 液体中存在的过热就不能被带走,等轴晶粒的形成将被遏制。 此外,外延生长将占主导地位,最终导致柱状晶粒的形成,如图8(d)所示。 另一方面,对流的减少也会影响到合金的成分[42-44],这也可能增加枝晶前的形核点,促进新等轴晶粒的形成。 同时, 由于胞状枝晶的有规律生长,随着磁场强度的增加,<110>织构将沿建造方向占主导地位。 此外,随着定向枝晶的形成,较高比例的LAGBs 会增加。 在相关工作中,Lehmann 等[15]研究了凝固过程中对流速度U 和枝晶间距λ 之间的关系,并提出:

式中,λ0 为无对流的枝晶间距;R 为生长速度。因此,枝晶间距随生长速率的减小而增大。 随着激光功率的增大,熔池的尺寸也随之增大。从图8(c)的结果可以看出,对于较大的熔池,磁阻尼效应更强。因此,对于400 W 激光功率沉积的试样,外加磁场表现出了更为明显的影响效果。

3 结论

本文研究了直接能量沉积过程中静磁场对In conel 718 合金微观结构的影响,可得出以下结论:

(1)在直接能量沉积过程中,外加磁场改变了Inconel 718 的微观结构。随着磁场强度的增加,初生枝晶间距增大。 同时,随着磁场强度的增加,导致外延生长通过多层形成柱状晶粒。此外,<110>织构在构建方向上占主导地位, 小角晶界的比例随着磁场强度的增加而增加。 这归因于磁场通过电磁制动力抑制液体对流的作用。

(2)对流速的评估结果显示,在典型熔池长度为500 μm 的条件下,0.1 T 的磁场可以使流速由3.33 m/s下降到2.61 m/s。

[1] MORROW W R, QI H, KIM I, et al. Environmental aspects of laser-based and conventional tool and die manufacturing[J].Journal of Cleaner Production,2007,15:932-943.

[2] SUN G F,BHATTACHARYA S,DINDA G P,et al.Microstructure evolution during laser-aided direct metal deposition of alloy tool steel[J].Scripta Materialia,2011,64:454-457.

[3] LIANG Y J, LI J, LI A, et al. Solidification path of single-crystal nickel-base superalloys with minor carbon additions under laser rapid directional solidification conditions[J]. Scripta Materialia ,2017,127:58-62.

[4] ZHAI Y W, LADOS D A, BROWN E J, et al. Understanding the microstructure and mechanical properties of Ti-6Al-4V and Inconel 718 alloys manufactured by Laser Engineered Net Shaping[J].Additive Manufactuing,2019,27:334-344.

[5] MOHAMMADI M,ASGARI H.Achieving low surface roughness AlSi10Mg200C parts using direct metal laser sintering[J].Additive Manufactuing,2018,20:23-32.

[6] MENDOZA M Y,SAMIMI P, BRICE D A, et al. Microstructures and grain refinement of Additive-Manufactured Ti-xW alloys[J].Metallurgical and Materials Transactions A, 2017, 48: 3594-3605.

[7] CHEN Y, GUO Y B, XU M J, et al. Study on the element segregation and Laves phase formation in the laser metal deposited IN718 superalloy by flat top laser and gaussian distribution laser[J].Materials Science and Engineering:A,2019,754:339-347.

[8] DINDA G P, DASGUPTA A K, MAZUMDER J. Texture control during laser deposition of nickel-based superalloy[J].Scripta Materialia,2012,67:503-506.

[9] PARIMI L L, RAVI G A, CLARK D, et al. Microstructural and texture development in direct laser fabricated IN718[J].Materials Characterization,2014,89:102-111.

[10] KUO Y L,HORIKAWA S,KAKEHI K.Effects of build direction and heat treatment on creep properties of Ni-base superalloy built up by additive manufacturing[J].Scripta Materialia, 2017, 129:74-78.

[11] SMITH T R, SUGAR J D, MARCHI C S, et al. Strengthening mechanismsin directed energydeposited austenitic stainlesssteel[J].Acta Materialia,2019,164:728-740.

[12] LEE Y S,NORDIN M,BABU S S,et al.Effect of fluid convection on dendrite arm spacing in laser deposition[J].Metallurgical and Materials Transactions B,2014,45:1520-1529.

[13] WEI H L,MAZUMDER J,DEBROY T.Evolution of solidification texture during additive manufacturing[J].Scientific Reports,2015,5:16446.

[14] NENADLO,OCELIKV,HOSSONJTMD,Texturedevelopment in direct powder deposition[J]. Journal of Laser Applications, 2017,29:042007.

[15] LEHMANN P, MOREAU R, CAMEL D, et al. Modification of interdendritic convection in directional solidification by a uniform magnetic field[J].Acta Materialia,1998,46(11):4067-4079.

[16] LI X, FAUTRELLE Y, REN Z M. Influence of an axial high magnetic field on the liquid-solid transformation in Al-Cu hypoeutectic alloys and on the microstructure of the solid[J].Acta Materialia,2007,55:1377-1386.

[17] DU D F,LU Z Y,GAGNOUD A,FAUTRELLE Y,et al.Effect of a transversemagneticfieldonsolidificationstructureindirectionally solidified Sn-Pb hypoeutectic alloys[J].Journal of Crystal Growth,2014,402:319-324.

[18] LI X, DU D F, GAGNOUD A, et al. Effect of multi-scale thermoelectricmagnetic convection on solidification microstructure in directionally solidified Al-Si alloys under a transverse magnetic field[J].Metallurgical and Materials Transactions A, 2014,45:5584-5600.

[19] DU D F, HALEY J C, DONG A P, et al. Influence of static magnetic field on microstructure and mechanical behavior of selective laser melted AlSi10Mg alloy[J]. Materials & Design,2019,181:107923.

[20] CHEN R, WANG C M, JIANG P, et al. Effect of axial magnetic field in the laser beam welding of stainless steel to aluminum alloy[J].Materials&Design,2016,109:146-152.

[21] CHEN R, JIANG P, SHAO X Y, et al. Effect of magnetic field applied during laser-arc hybrid welding in improving the pitting resistance of the welded zone in austenitic stainless steel[J].Corrosion Science,2017,126:385-391.

[22] KERN M, BERGER P, HU¨GERL H. Magneto-fluid dynamic control of seam quality in CO2 laser beam welding[J].Welding Research Supplement,2000,3:72-78.

[23] KUNDIN J, MUSHONGERA L, EMMERICH H. Phase-field modeling of microstructure formation during rapid solidification in Inconel 718 superalloy[J].Acta Materialia,2015,95:343-356.

[24] GOLDBERG I B, MITCHELL M R, MURPHY A R, et al.Magnetic susceptibility of Inconel alloys 718, 625, and 600 at cryogenic temperatures[M]//Reed R P, Fickett F R. Advances in cryogenic engineering materials. An international cryogenic materials conference publication. Boston: Springer, Boston,MA. 1990: 755-762.

[25] RANDLE V. Application of electron backscatter diffraction to grain boundaries[J]. International Materials Reviews, 2004, 49:1-11.

[26] SHOJI E, ISOGAI S, SUZUKI R, et al. Neutron computed tomography of phase separation structures in solidified Cu-Co alloys and investigation of relationship between the structures and melt convection during solidification[J].Scripta Materialia,2020,175:29-32.

[27] CHEN Y, LU F G, ZHANG K, et al. Laser powder deposition of carbon nanotube reinforced nickel-based superalloy Inconel 718[J].Carbon,2016,107:361-370.

[28] SUI S,TAN H,CHEN J,et al.The influence of laves phases on the room temperature tensile properties of inconel 718 fabricated by powder feeding laser additive manufacturing[J]. Acta Materialia,2019,164:413-427.

[29] AMATO K N,GAYTANA S M,MURRA L E,et al.Microstructures and mechanical behavior of Inconel 718 fabricated by selective laser melting[J].Acta Materialia,2012,60:2229-2239.

[30] SUN S H, KOIZUMI Y, SAITO T, et al. Chiba a electron beam additive manufacturing of inconel 718 alloy rods: Impact of build direction on microstructure and high-temperature tensile properties[J].Additive Manufactuing,2018,23:457-470.

[31] CHAUVET E, KONTIS P, JA¨GLE E A, et al. Hot cracking mechanism affecting a non-weldable Ni-based superalloy produced by selective electron beam melting[J].Acta Materialia,2018,142:82-94.

[32] KHINE Y Y, WALKER J S. Thermoelectric magnetohydro dyna-mic effects during Bridgman semiconductor crystal growth with a uniform axial magnetic field [J]. Journal of Crystal Growth,1998,183(1-2):150-158.

[33] UHLMANN D R, SEWARD T P, CHALMERS B. The effect of magneticfields on the structure of metal alloy castings[J].Transactions of the Metallgical Society of AIME,1966,236:527-531.

[34] DU D F, FAUTRELLE Y, REN Z M, et al. Effect of a high magnetic field on the growth of ternary Al-Cu-Ag alloys during directional solidification[J].Acta Materialia,2016,121:240-256.

[35] SUN S H, ISHIMOTO T, HAGIHARA K, et al. Excellent mechanical and corrosion properties of austenitic stainless steel with a unique crystallographic lamellar microstructure via selective laser melting[J].Scripta Materialia,2019,15:89-93.

[36] KELLER T,LINDWALL G,GHOSH S,et al.Application of finite element, phase-field, and CALPHAD-based methods to additive manufacturing of Ni-based superalloys[J]. Acta Materialia, 2017,139:244-253.

[37] LIANG Y J,CHENG A X,PANG X T,et al.Prediction of primary dendritic arm spacing during laser rapid directional solidification of single-crystal nickel-base superalloys[J]. Journal of Alloys and Compounds,2016,688:133-142.

[38] AGGARWAL A,KUMAR A.Particle scale modelling of selective laser melting-based additive manufacturing process using opensource CFD code OpenFOAM [J]. Transactions of the Indian Institute of Metals,2018,71:2813-2817.

[39] WOLFF S, GANG Z T, LIN S, et al. Experimentally validated predictions of thermal history and microhardness in laser-deposited Inconel 718 on carbon steel[J].Additive Manufacturing, 2018,71:540-551.

[40] MESSLER R W. Principles of welding: Processes, physics,chemistry,and metallurgy[M].Weinheim: John Wiley and Sons,Inc.,2008.

[41] ZHENG B, HALEY J C, YANG N, et al. On the evolution of microstructure and defect control in 316L SS components fabricated via directed energy deposition[J]. Materials Science and Engineering:A,2019,764:138243.

[42] KURZ W,BEZENÇON C,GA¨UMANN M.Columnar to equiaxed transition in solidification processing[J].Science and Technology of Advanced Materials,2001,2(1):185-191.

[43] SPITTLE J A.Columnar to equiaxed grain transition in as solidified alloys[J].International Materials Reviews,2006,51(4):247-269.

[44] BERMINGHAM M J,STJOHN D H,KRYNEN J,et al.Promoting the columnar to equiaxed transition and grain refinement of titanium alloys during additive manufacturing [J].Acta Materialia,2019,168:261-274.