凝固可以控制金属组织形态,改善材料综合性能,是绝大多数金属材料制备的必经过程[1]。 定向凝固技术由于能够实现热流的单向控制,获得较好的组织晶粒取向, 形成连续柱状晶组织或单晶组织,成为提高材料性能和研究凝固机理的重要途径。 合金定向凝固过程中, 通过调节凝固速度和温度梯度,凝固界面前沿出现成分过冷区,并随着其增大,晶体生长方式会出现平-胞-枝的转变[2]。 其中,平面晶生长形态由于失稳而遭到破坏演变为胞晶形态这一现象称为界面稳定性。 界面稳定性是金属凝固形成复杂界面形状和组织的起点,与组织形态、成分偏析等变化有着密切关系[3]。因此,针对界面稳定性的研究一直是研究者们关心的问题。

近年来, 随着材料电磁加工技术以及超导技术的发展,人们开始将强磁场运用于金属凝固过程中。磁场对物质的作用效果包括1 种能量和4 种力,即:被磁化物质产生磁化能;磁各异向物质产生磁力矩;梯度磁场产生磁化力; 磁化颗粒间产生磁偶极子相互作用;导电流体产生洛伦兹力[4]。 强磁场作为一种高能物理场, 对非铁磁性合金的凝固过程有显著的影响,如影响晶粒形核与生长[5]、改变晶体生长与排列方向[6]、影响溶质迁移、抑制自然对流、耦合热电效应形成热电磁对流等方面[7]。 这些效应在控制合金凝固组织以及改善金属材料性能的同时,也会改变界面前沿溶质梯度和界面能等凝固条件,影响凝固过程中的界面稳定性。 本文在传统的定向凝固界面稳定性理论基础上,综述了近年来有关强磁场影响金属材料凝固过程中界面稳定性的研究进展,并对当前的研究重点与前景进行了探讨。

1 定向凝固的固-液界面理论

由于定向凝固技术可以控制温度梯度与凝固速率, 所以对金属凝固理论尤其是固-液界面理论的发展和深入起到了关键作用。 定向凝固的固-液界面理论主要包括成分过冷理论与M-S 稳定性理论。

1.1 成分过冷理论

成分过冷理论是Chalmers 等[8]针对单相二元合金在凝固过程中界面前沿成分发生变化而提出的判据式。 成分过冷判断式如下:

式中,GL 为固-液界面前沿液相区的温度梯度;R 为界面生长速度;m0 为液相线斜率;k0 为平衡溶质分配系数;C0 为合金平均成分;ΔT0 平衡结晶温度间隔;DL 为溶质扩散系数。

成分过冷理论认为定向凝固过程中的固-液界面形态可由GL/R 的值决定:当GL/R>ΔT0/DL 时,固-液界面形态表现为平界面;当此式不成立时,随着GL/R 的值逐渐减少, 原本的平界面将会逐渐失稳,并逐渐发展成胞晶界面直至枝晶界面。 该理论认为,对于溶质分配系数k<1 的合金体系,界面前沿液相溶质会由于对流或糊状区溶质外排而富集,并形成一定的溶质梯度。 当溶质梯度对应的液相线温度TL(x)高于液相实际温度Tq(x)时,界面前沿液相处便会出现成分过冷区,促进界面处小凸起的形成从而使平界面失稳。

1.2 M-S 稳定性理论

成分过冷理论给出的判据式虽然能够说明界面稳定性的物理概念,但只考虑了浓度梯度和温度梯度两个具有相反效果的影响因素, 忽略了非平面界面下的表面张力、 凝固形核时散发出来的结晶潜热以及固相中存在的温度梯度等因素。 为此,Mullins 等[9-11]在该理论的基础上加入了温度场和浓度场的干扰行为、界面动力学以及界面能等,提出了能更加准确描述固-液界面形态的界面稳定动力学理论,即M-S 稳定性理论。 其判据式如下:

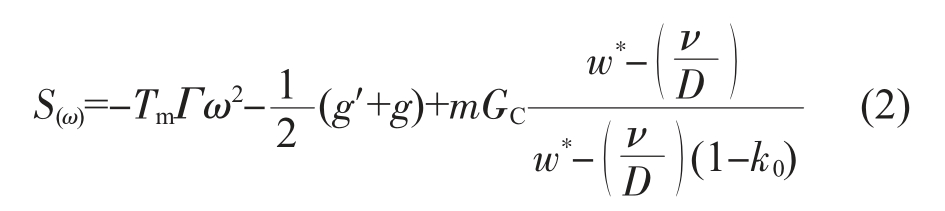

式中,Tm 为纯金属在固-液界面为平界面时的熔点;Γ 为表面张力常数;ω 为震动频率;g、g′分别为液相和固相的温度梯度和热导率的和;GC 为界面前沿溶质浓度梯度;w* 为液相中沿固-液界面溶质的波动频率;ν 为凝固速度;m 为液相线斜率;D 为扩散系数。

式(2)结果的正负决定了干扰幅度是增长还是衰减, 界面只有在衰减的扰动下才能趋于稳定。 式(2)由3 项组成,第1 项由界面能决定,因界面能不会为负,即说明界面能的增加总是有利于固-液界面稳定性。 其原因是任何频率的干扰总是趋于使界面积增加,而界面能总是使界面积缩小。第2 项由温度梯度决定,若温度梯度为正,界面稳定;温度梯度为负,界面不稳定。第3 项为溶质梯度和溶质扩散的乘积,且总为正值,表明该项总是使界面不稳定。其中,温度梯度和溶质梯度对应了成分过冷理论中界面前沿溶质富集会使界面失稳, 降低界面稳定性这一规律。

2 磁场对固-液界面稳定性影响

由M-S 稳定性理论可知,影响界面稳定性的因素主要包括界面能、温度梯度以及溶质梯度。 同样,磁场具有的力和能效应也势必会通过这些因素影响界面稳定性。目前,学者针对磁场下的界面稳定性研究主要集中在洛伦兹力和磁化力影响溶质梯度,以及固相热电磁力和磁偶极子效应影响界面能。

2.1 磁场对界面前沿溶质梯度影响

溶质的迁移受对流影响,蔡丽霞等[12]研究发现,对流能使界面前沿溶质浓度更均匀, 从而增加了平界面的稳定性。结合前面的成分过冷理论,金属熔体的流动势必会改变界面前沿溶质含量, 从而影响界面稳定性的变化。因此,研究磁场对界面前沿溶质梯度的影响, 首先需要考虑磁场对熔融金属流动的影响机制。

2.1.1 洛伦兹力

磁场通过洛伦兹力阻碍熔体自然对流已经被学者证实与接受[13-15]。 当在定向凝固过程中施加磁场时,熔融金属流动切割磁感线会产生感应电流, 电流又会在磁场的作用下形成一个与熔融金属运动方向相反的洛伦兹力。 该洛伦兹力可表示为:

式中,σ 为电导率; 为运动速度;

为运动速度; 为磁感应强度。

为磁感应强度。

Liu 等研究了Al-Si[16]合金和Mn-Sb[17]合金,证明洛伦兹力可以通过磁阻尼效应阻碍溶质迁移。 然而,仅用洛伦兹力阻碍熔体流动并不能解释一些现象。 Alboussiere 等[18]研究了0.6 T 横向磁场对Pb-Sn、Bi-Sn 合金的影响, 发现这些合金在热稳定条件下出现大量“斑块”状组织。 认为是磁场和热电效应之间的相互作用产生的热电磁力引起了新的流动。Lehmann 等[19]研究了纵向磁场对Cu-Ag 和Al-Cu合金的影响,发现随着磁场强度提高,枝晶组织形态逐渐变得不规则, 同样出现了 “斑块” 状组织。Yesilyurt 等[20]给出了纵向磁场下实际晶体生长过程中自然对流和热电磁对流的数值解,并表明生长界面处的热电流会促进熔体对流。 实际上,这种热电磁对流最早由Shercliff[21]提出:在合金定向凝固过程中,因为固相和液相具有不同的Seebeck 系数,以及固-液前沿的温度梯度,共同促进了热电流(JTE)的产生。 由温差引起的热电流和磁场相互耦合形成的热电磁力如下式:

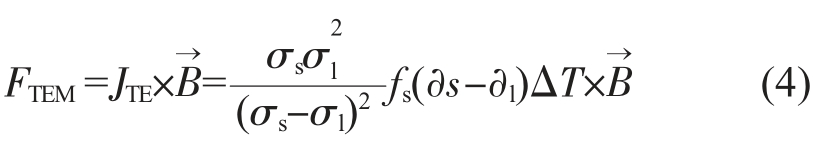

式中,σs、σl、∂s、∂l 分别为固相和液相的导电率与Seebeck系数;fs 为固相分数;T 为温度。

根据磁场方向的不同, 定向凝固过程中固-液界面处的热电磁力方向也不同,但无论是横向磁场还是纵向磁场,枝晶间由热电磁效应引起的对流会使枝晶间或枝晶顶端处溶质进行迁移,从而改变界面处的溶质梯度,影响界面稳定性。 基于此理论,学者们针对热电磁对流及其对界面形貌影响进行了大量研究[22-25]。 Li 等[22-23]研究了模型合金Al-0.85%Cu(质量分数)在无磁场和10 T 强磁场下不同拉速的界面形貌,发现10 T 磁场降低了界面稳定性。 如图1 所示,在低拉速下,磁场会使平界面失稳,出现点状或胞晶组织;在高拉速下,磁场同样会使胞晶界面失稳, 导致胞晶出现分裂与侧向枝晶, 加速向枝晶界面的转变。

图1 Al-0.85%Cu(质量分数)合金淬火界面纵向组织[22-23]

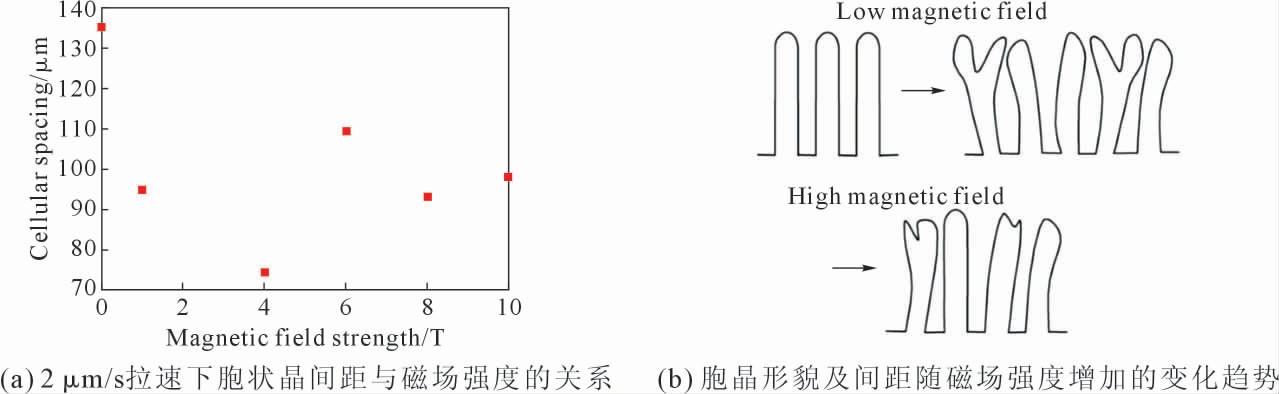

Fig.1 Longitudinal microstructure of quenched interface of Al-0.85%Cu(mass fraction)alloy[22-23]

随后,Li 等[24]将强磁场细化,研究了2、9、11、12 T强磁场对Al-0.85%Cu(质量分数)合金界面稳定性的影响效果。结果发现,施加强磁场后平界面开始发生破裂, 并且界面不规则程度随着磁场强度增加而增大。 由此证明随着磁场强度的增加,Al-Cu 合金的界面稳定性逐渐降低。 然而,在较小磁场下,界面稳定性并非随着磁场强度增加而始终降低。 同样是利用Al-0.85%Cu(质量分数)合金,李茂等[26]将最小磁感应强度降到0.4 T 来研究磁场对界面稳定性的影响规律, 发现界面稳定性随磁场强度增加呈先增加后减弱的趋势。图2 所示为晶胞间距与磁场强度的关系,可以发现在较低磁场下, 晶胞间距随着磁场强度增加而降低,继续增大磁场强度,晶胞间距又开始逐渐增加。晶胞间距的变化与晶胞间的流动有直接关系,图2(b)表明,低磁场下,晶胞间会获得更大的流动。针对李茂等[26]的研究,封建武等[27]将低磁场条件继续细化, 进行了0~0.8 T 不同磁场强度的定向凝固实验,同样得到了界面稳定性随磁场强度先增加后减弱的变化规律。

图2 胞状晶间距与磁场强度关系和变化趋势[26]

Fig.2 Relationship between cellular crystal spacing and magnetic field intensity and its changing trend[26]

在较小磁场时, 界面稳定性出现先增加后降低的变化是由热电磁对流与阻碍熔体流动的洛伦兹力相互竞争以及热电磁对流的多尺度效应导致的。 Li等[23]通过将N-S 方程与式(3~4)结合,得到了2 种不同阶段的热电磁流速公式。

低磁场下,热电磁力与惯性力的平衡,可以得到热电磁流速的上限如下:

式中,S 为Seebeck 系数;G 为温度梯度;λ 为特征长度;ρ 为密度。

随着磁场强度的增加,热电磁流速受到洛伦兹力的阻碍发生改变:

根据式(5~6)可以发现,随着磁感应强度的增加,热电磁流速先增加后减少,存在一个最大的热电磁流速。 热电磁对流可以引起枝晶间和界面前沿的溶质流动,促进溶质排出,减弱成分过冷,因此当其越大时,界面稳定性越强。 此外,在不同的特征长度λ 下,热电磁对流的最大速度与其对应的磁场强度都不相同,即热电磁对流具有多尺度效应。

上述结论为定向凝固过程中施加纵向磁场的情况,当施加横向磁场时,其结果将会不同。 因为横向磁场下热电磁对流垂直凝固方向,会使溶质向一侧富集,从而使界面形貌发生倾斜,并降低溶质富集区域的界面稳定性[28],所以这与纵向磁场下热电磁对流引起界面稳定性变化规律相反。

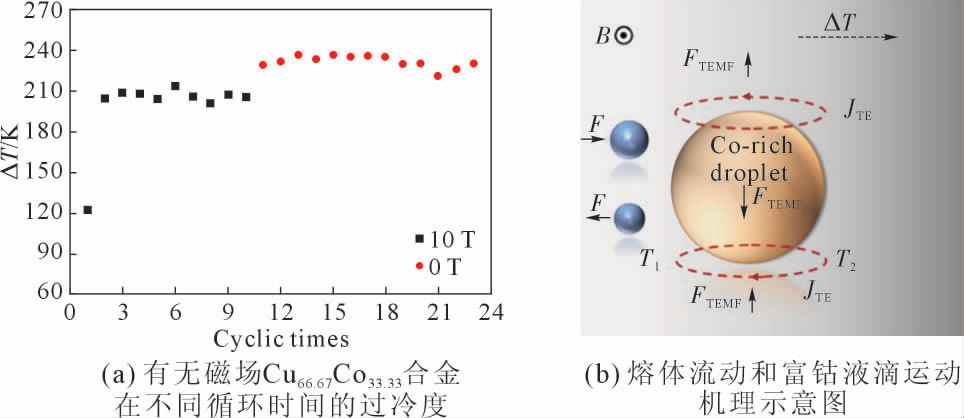

热电磁对流也并非总是会促进熔体流动,当与熔体内部其他流动方向相反时,反而会抑制熔体对流,阻碍溶质传输,降低溶质含量。 Wang 等[29-31]针对强磁场下过冷Cu-Co 难混溶合金进行研究。 结果表明[31],施加磁场后Cu-Co 合金过冷度降低,意味着纳米钴相中铜的浓度相对较低, 分析认为是富钴液滴上形成的热电磁对流阻碍了液体中的Marangoni 流动,从而使富铜相迁移受阻,如图3 所示。

图3 Cu-Co 合金过冷度和液滴流动模型[31]

Fig.3 Undercooling of Cu-Co alloy and schematic diagram of the mechanism of melt flow[31]

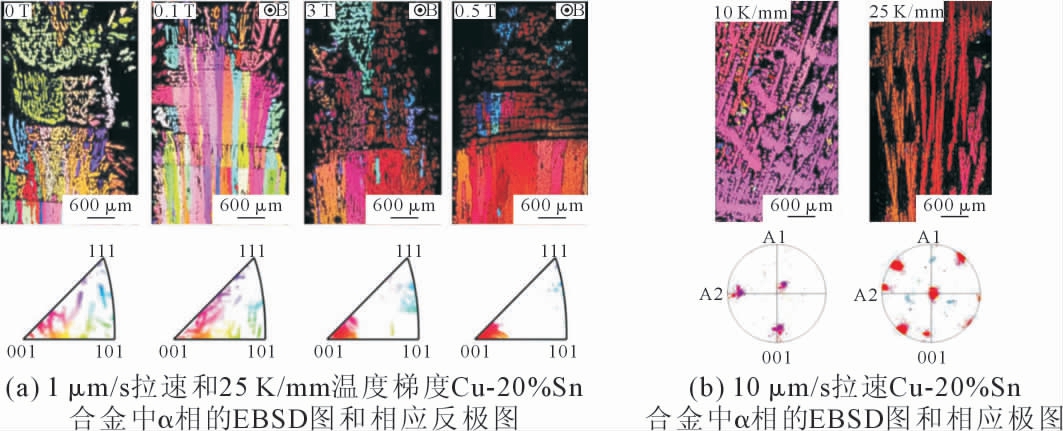

此外, 热电磁对流会加速糊状区内溶质传输和热量传递,从而改变界面处温度梯度,使界面处晶粒生长行为发生改变。如图4 所示[32],由EBSD 结果可以看到,施加横向磁场后,初生相逐渐呈带状排列,且晶体取向也逐渐接近凝固方向。 为了验证图4(a)中晶体取向的改变是由于热电磁对流影响温度梯度而造成的, 进行了两种不同温度梯度下的定向凝固实验。 图4(b)结果表明不同温度梯度下晶体取向也会不同,并证明了热电磁对流能够改变温度梯度。同时,由公式(1)可知,温度梯度同样也是影响界面稳定性的重要参数。 因此,热电磁对流也可以通过改变固-液界面处的温度梯度来影响界面稳定性。

图4 不同条件下Cu-20%Sn(质量分数)合金中α 相的EBSD 结果[32]

Fig.4 EBSD results of α phase in Cu-20%Sn(mass fraction)alloy under different conditions[32]

2.1.2 磁化力

磁场除了对运动的熔融金属有洛伦兹力的作用,还可通过对物质产生磁化力来促进溶质迁移,影响界面处溶质梯度[33]。 磁化力的大小如下式:

式中,χ 为物质的磁化率;μ0 为真空磁导率。

磁化力只有在梯度磁场下才存在, 但即使是匀强磁场设备,受到现有技术限制,在液相区的大部分位置,都会存在磁场梯度。 当由液体基质M 和分散粒子P 组成的二元体系受轴向磁场梯度作用时,由于颗粒与液体基体的密度和磁化率的不同,作用在颗粒上的合力分别由二者的浮力和磁化力组成。 其方程可以写成:

式中,ρp、χP 为颗粒的密度和磁化率;ρM、 χM 为液体基质的密度和磁化率;VP 为颗粒体积;g 为重力加速度;dB/dZ 为磁场在Z 轴方向上的梯度。

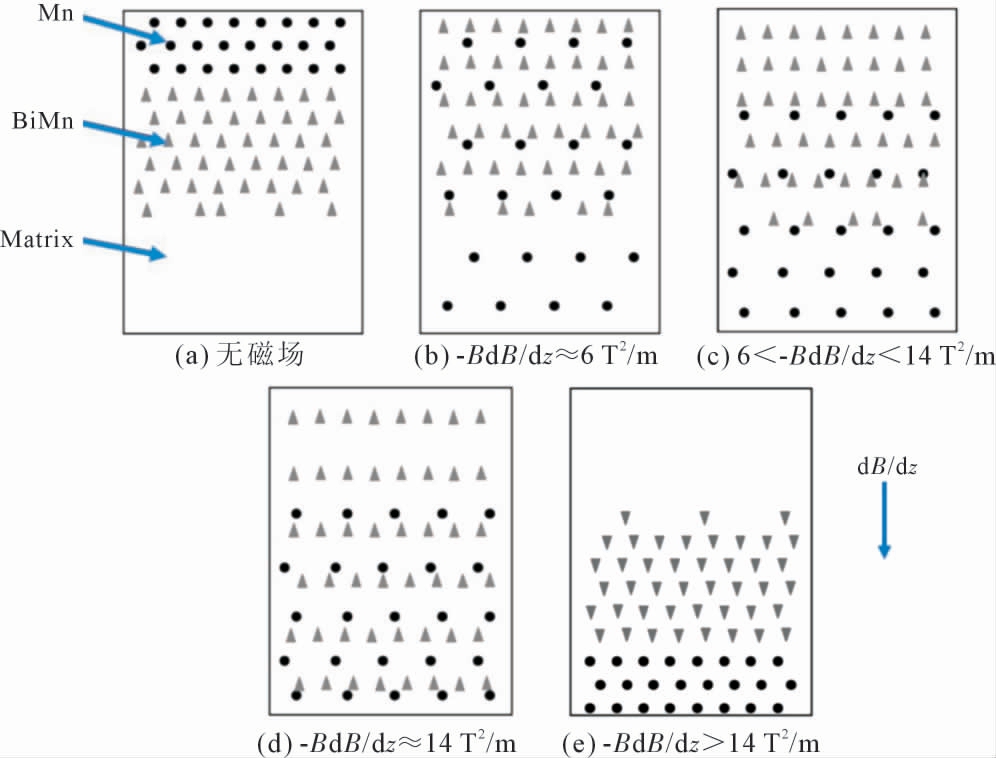

根据上述公式,Liu 等[34]通过模拟方法计算了梯度磁场下Mn 溶质和BiMn 相的分布, 证明了磁场可以同时控制溶质和颗粒的迁移, 结果如图5所示。

图5 各种高梯度磁场中初生Mn 和BiMn 的分布示意图[34]

Fig.5 Schematic diagrams of distributions of primary Mn and BiMn in various high-gradient magnetic fields[34]

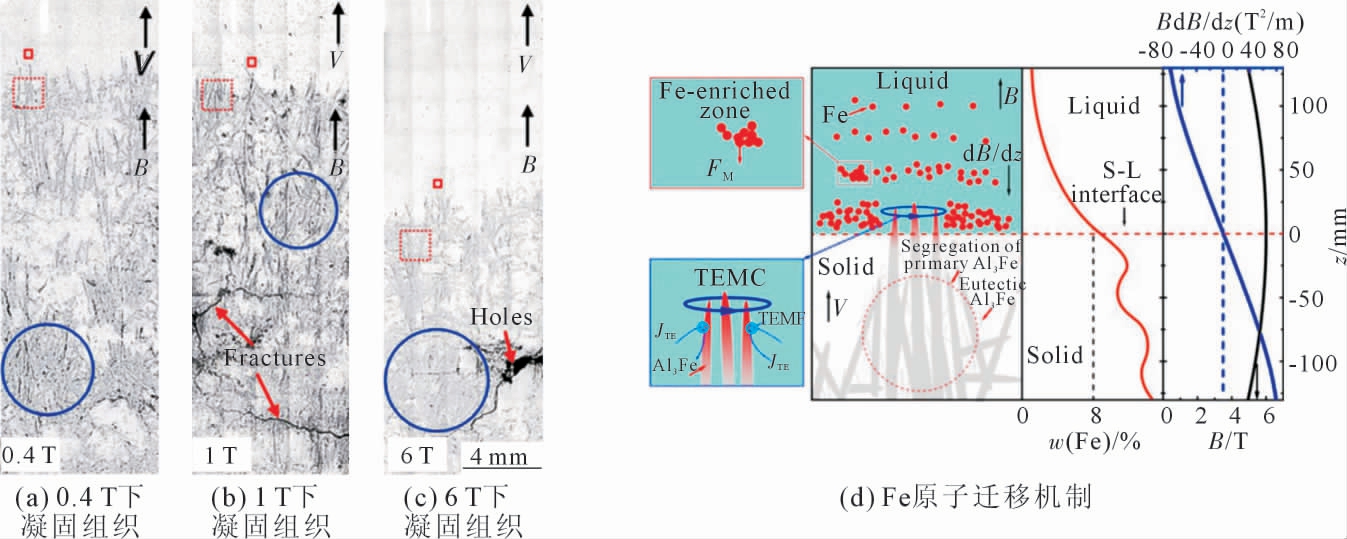

随后,Liu 等[35-39]针对磁化力引起的溶质迁移进行了大量实验研究,并证实了磁化力能影响液相溶质在界面处的富集。图6(a~c)为Al-8%Fe(质量分数)合金在不同磁场下的淬火界面组织, 样品固相组织顶部出现共晶区,而底部为富铁区,且随着磁感应强度的增大,共晶区域明显增大,形貌的不稳定性也随之增加[38]。 图6(d)为梯度磁场作用下富铁区的受力分析,在磁场作用下,定向凝固过程中甚至定向凝固之前,富铁区会向下移动到样品底部。随着凝固过程进行和富铁区的移动,样品顶部形成了共晶区。由于Fe 和Al 的磁化率不同,根据式(8)计算,在外加磁场梯度下,Fe 受到的磁化力远大于Al 的磁化力。 因此,在强磁场定向凝固过程中,磁场梯度与磁性材料相互作用所产生的磁化力会促使Fe 向下迁移到固-液界面前沿,导致成分过冷区域的增大,降低界面稳定性。

图6 30 μm/s 拉速下Al-8%Fe(质量分数)不同磁场强度定向凝固组织与Fe 原子迁移机制[38]

Fig.6 Microstructure in the longitudinal section and schematics of atomic migration of Fe for the directionally solidified Al-8%Fe(mass fraction)alloy grown at 30 μm/s under various applied magnetic fields [38]

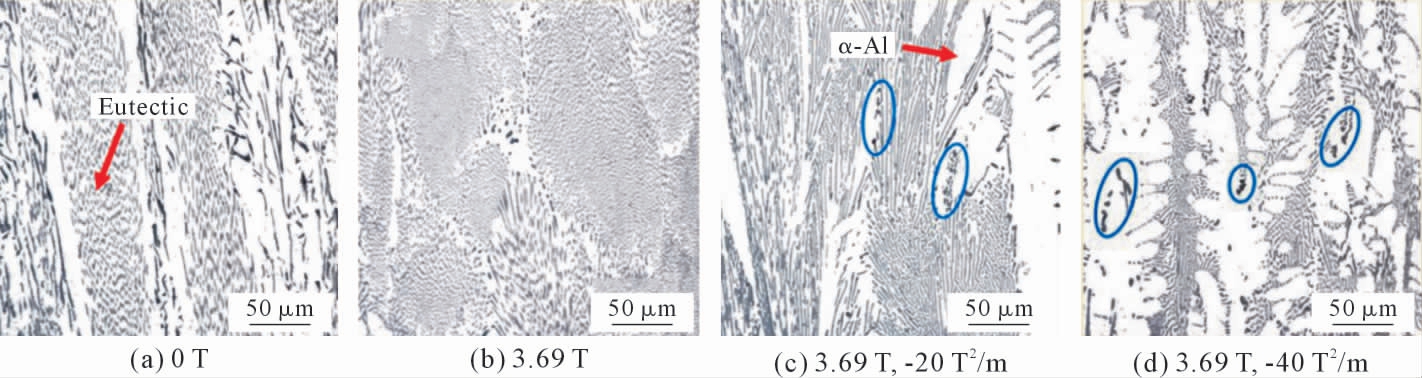

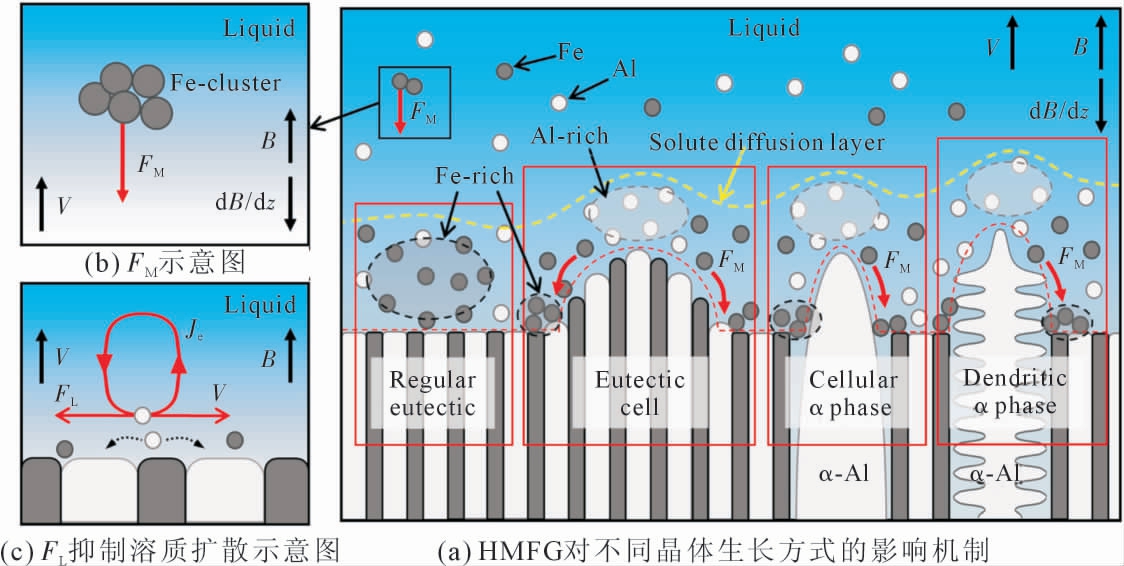

Yan 等[40]研究了不同高梯度磁场下Al-1.9%Fe(质量分数)合金定向凝固实验,结果如图7 所示。 随着磁场梯度值的增大, 胞状共晶组织生长变得不稳定并生长出发达的α-Al 枝晶。高梯度磁场改变了合金凝固过程中的微观组织选择, 使合金凝固组织由共晶胞转变为枝晶形貌生长, 降低了合金的界面稳定性。分析认为,高梯度磁场是通过磁化力和洛伦兹力对溶质迁移和扩散的耦合作用, 使固-液界面前沿发生成分过冷,导致生长模式的转变,该机制如图8所示。 图8(c)表明洛伦兹力会阻碍合金固-液界面前沿的溶质扩散,增加了局部溶质浓度,更易形成原子团簇。 由式(8)可知,较大的原子团簇受到的磁化力也更大,因此大量的铁原子团簇向下移动,在固-液界面前形成富铁区, 引起成分过冷降低界面稳定性,这与前文结果一致。

图7 100 μm/s 拉速下Al-1.9%Fe(质量分数)不同磁场条件下的定向凝固微观结构[40]

Fig.7 Microstructure of directional solidification of Al-1.9%Fe(mass fraction)under different magnetic fields at 100 μm/s[40]

图8 高梯度磁场影响铝铁共晶合金定向凝固的机理[40]

Fig.8 The mechanism of HMFG(High magnetic field gradients)affecting directional solidification of Al-Fe eutectic alloy[40]

同时,针对α-Al 枝晶的形成,认为磁化力不仅作用于界面前沿液相中的原子团簇, 对界面处固相周围的原子同样有力的作用。如图8(a)所示,磁化力使从固相中喷出的Fe 沿着凸起的胞晶向下滑动到界面的底部,提高了胞晶界面顶部的铝浓度,打破了局部溶质平衡,促进局部成分过冷。当这种局部成分过冷达到单相不稳定的临界程度时,α-Al 相开始形核并生长成枝晶形貌。

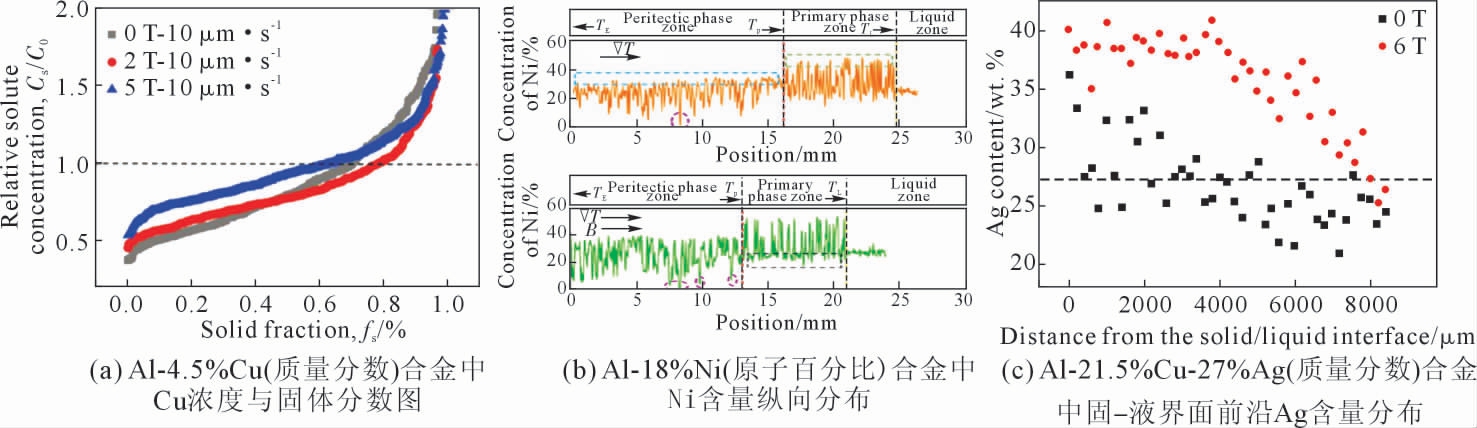

近几年,随着检测手段的进一步发展,针对定向凝固过程中溶质再分配的研究不断, 研究者通过尝试不同的检测方法, 证实了磁场对界面前沿溶质梯度以及有效溶质分配系数具有重要的作用效果。 例如,通过能谱仪进行微观偏析表征[41-42]或对固溶体合金中溶质原子含量进行电子探针定量测定[43-44]来确定溶质分布情况,如图9 所示;利用三维计算机断层扫描技术(3D-CT)重建微观结构的三维图像,并量化金属合金凝固过程中的微观结构演变[45-46],如图10所示;利用化学分析和X 射线对样品溶质分布进行表征[47],如图11 所示。

图9 不同检测手段测定溶质分布[42-44]

Fig.9 Determination of solute distribution by different detection methods[42-44]

图10 定向凝固Al-10%Cu(质量分数)不同磁场条件下的非平衡共晶三维重建图像以及非平衡共晶数统计图[45]

Fig.10 3D reconstruction images of the non-equilibrium eutectics of directional solidified Al-10%Cu(mass fraction)under different magnetic fields and statistical chart of non-equilibrium eutectic number[45]

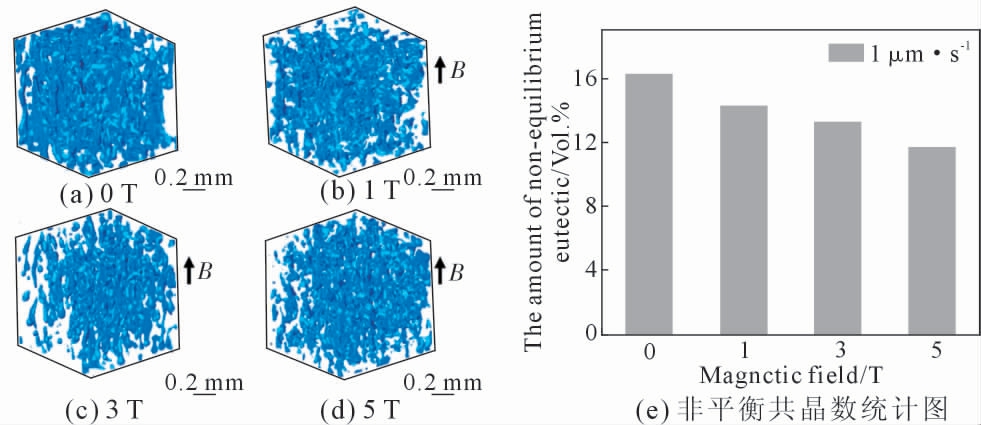

图11 Sn-10%Pb(质量分数)合金X 射线照片和溶质分布数字处理[47]

Fig.11 X-ray photograph of Sn-10%Pb(mass fraction)alloy and digital processing of solute distribution[47]

目前,这些检测方法主要用于研究凝固组织,而鲜有关于界面稳定性相关的报道。尽管如此,研究所获的关于磁场影响溶质再分配的结论依然可用于丰富强磁场下界面稳定性理论。

2.2 磁场对界面能影响

根据M-S 稳定性理论,除了界面前沿的溶质梯度和温度梯度可以破坏界面稳定性, 界面能对界面稳定性的影响也同样不可忽略。 固-液界面能指的是产生单位面积的界面所需自由能的大小, 会由于界面原子排列畸变而升高, 其提高界面稳定性的实质便是通过阻碍晶粒形核来抑制界面前沿出现凸起。 测量界面能的方法主要包括:临界过冷度法[48]、晶界凹槽法[49]和形核过冷度法[50]。 但针对强磁场定向凝固下的界面能测定鲜有报道, 磁场影响界面能的理论也并不完善, 主要涉及磁场下的ATG 理论及磁场的磁偶极子效应。

2.2.1 ATG 理论

Asaro[51]和Grinfeld[52]等通过理论线性稳定性分析, 发现弹性应变能和界面能之间的竞争会导致在大应力、 小表面张力或大波长下界面轮廓扰动的增长(ATG 理论)。即当固体受到单轴应力时,平界面将变得不稳定。 强磁场定向凝固过程中界面处固相存在热电磁力, 轴向的热电磁力势必会影响界面的稳定性。之前的工作中,已经证实了强磁场会引起界面的不稳定性。 为了排除前文提到的洛伦兹力改变界面前沿溶质梯度影响界面稳定性,Li 等[53]研究了强磁场对定向凝固纯Al(4N)微观结构的影响。 结果发现,施加磁场后,原本稍微凸起的平界面变为凹界面,且两侧边界有点状的胞晶组织。 这表明,强磁场即使不影响液固界面前溶质梯度, 其引起的固相应力强度也足以造成界面的不稳定。

为了进一步验证固相中热电磁力的存在, 采用高分辨率EBSD 研究了Al-0.85%Cu(质量分数)合金界面处微观结构[53]。通过对有、无磁场的EBSD 图进行比较(图12)发现,在强磁场定向凝固过程中,[001]晶体生长方向偏离了凝固方向。随后,利用数值模拟手段, 研究强磁场定向凝固过程中Al-Cu 合金固-液界面附近固体上热电磁力的分布和大小[54]。 数值模拟显示, 热电磁力随着磁场和温度梯度的增加而增加, 且即使是凸起的平界面,10 T 磁场施加在固体上的热电磁力也能达到104N/m3 以上。 在枝晶界面上,热电磁力的作用效果更加明显,甚至会引起枝晶的破碎,发生柱状树枝晶向等轴晶的转变[55-56]。 结果证实了磁场会在固相中产生热电磁力, 这种轴向的应力会与界面能相互竞争,从而减弱界面的稳定性。

图12 Al-0.85%Cu(质量分数)合金淬火界面的EBSD 图[53]

Fig.12 EBSD maps for the Al-0.85%Cu(mass fraction)alloy sample fabricated[53]

2.2.2 磁偶极子效应

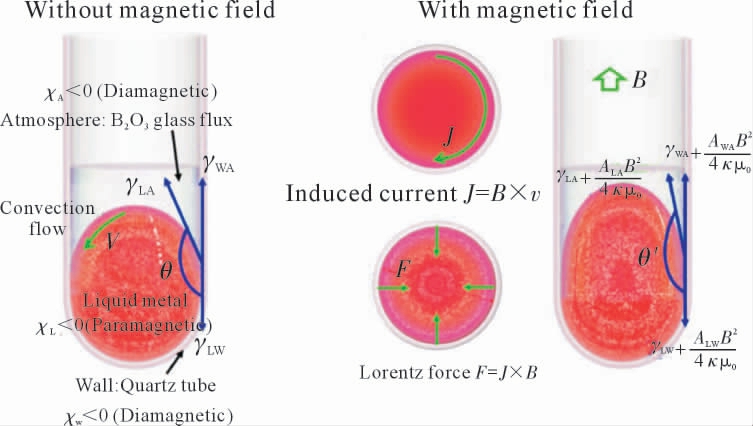

除了固相中的热电磁力, 磁场的磁偶极子效应也可能改变界面能影响界面稳定性。 Sun 等[57]研究了Al-Cu 合金在强磁场下凝固过程中与氧化铝坩埚的润湿性, 认为磁偶极子相互作用会在界面处产生额外磁压力,引起界面能的改变,从而通过增加液体与坩埚之间的接触角来阻止异质形核。

施加强磁场时,液态金属滴、坩埚和大气(氩气)都可以被磁化。 在大部分液态金属中, 对于磁化单元,即磁偶极子,来自周围磁偶极子的磁相互作用力是平衡的。 如图13 所示[51],来自上部偶极子的吸引力等于来自底部偶极子的吸引力。 在界面处和界面附近,由于存在不同的材料(例如坩埚或大气),在中央磁化单元上会感应出不同的磁偶极子相互作用力。 顺磁性偶极子的方向倾向于磁场方向, 而反磁性偶极子的方向与磁场方向相反。 液态金属是顺磁性的,而氧化铝坩埚以及氩气是抗磁性的,因此,相互作用力在液态金属/坩埚界面和大气/液态金属界面处是排斥的,而在大气/坩埚界面处是吸引的。 这种因磁场的磁偶极子相互作用引起的额外吸引力或排斥力会影响界面处的压力差, 进而改变液滴与基板的接触角及界面能。

图13 液态金属块中和界面处的磁偶极-偶极相互作用[57]

Fig.13 Representation of magnetic dipole-dipole interactions in the liquid metal bulk and at the interfaces[57]

基于此理论基础,Huang 等[58]采用改进的晶界凹槽法实验测定了静磁场对Al-Cu 合金体系固-液界面能的影响。 通过图14 可明显观察到,5 T 磁场下α-Al/Al-Cu 体系的尖峰深度较无磁场时明显增加,而CuAl2/Al-Cu 体系的尖峰深度却明显减小。 分析认为这种差别是由于界面处原子的磁化率不同导致磁偶极子相互作用效果也不同。

图14 不同体系Al-Cu 合金的晶界凹槽[58]

Fig.14 Typical grain boundary grooves of Al-Cu system[58]

界面处由于磁偶极子相互作用引起的附加磁压力与附加界面能的关系可由下式描述:

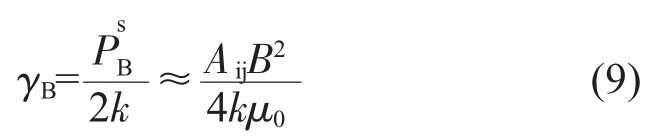

式中,γB 为磁场附加的表面张力;PB 为磁场附加的压力;k 为液相原子图曲率;Aij 为界面相互作用因子。

对于α-Al/Al-Cu 体系,CuAl2 相在α-Al 相表面成核,液相中Cu 的浓度非常高,因此液体表现为抗磁性。 由于固体α-Al 和熔体的磁化率为0<χα-Al和χ液相富Cu<0,因此Aij>0、γB>0,表明磁场增加了固-液界面能。 同样, 对于CuAl2/Al-Cu 体系,α-Al 相在CuAl2 相表面成核, 固-液界面处液相的Al 浓度较高,整个富铝液相表现为顺磁性。固体CuAl2 和熔体的磁化率为0<χCuAl2和χ液相富Al<0, 因此Aij<0、γB<0,表明磁场降低了固-液界面能。

影响界面能的因素不止上述两种形式, 界面能的各向异性[59-60]以及温度梯度[61]等都可以改变界面能大小,从而影响界面稳定性。 目前为止,涉及到强磁场定向凝固下的界面能研究很少, 但有关强磁场影响界面能的其他实验也可以很好地解释强磁场定向凝固下的界面稳定性机理, 比如强磁场下熔融金属润湿实验[62]。 定向凝固过程中熔融金属在固相或坩埚壁上的形核过程可以用润湿实验进行简化[57,63],如图15 所示。 因此,强磁场定向凝固下的界面能理论可以通过润湿实验进行更深入地研究和分析。

图15 有无磁场下液态金属液滴和石英管之间的接触角图示[63]

Fig.15 Illustration of the contacts angles between liquid metal droplet and quartz tube with or without the magnetic field[63]

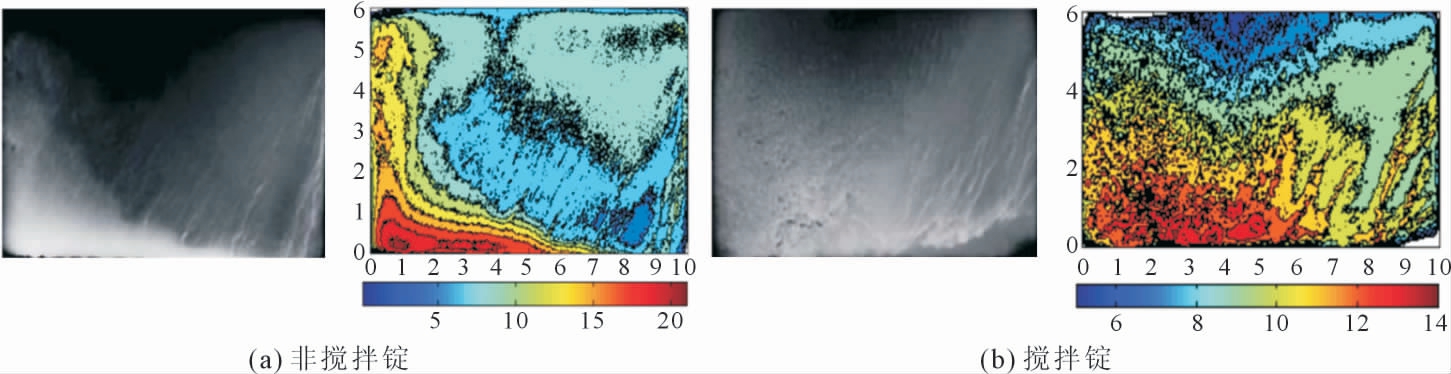

相关研究已经发现强磁场可以通过改变界面能来影响熔融金属与基板间的润湿角[64-65],如图16 所示。 通过对润湿角的精确测量能够直观反映两者间界面能大小。 这些结论有利于强磁场定向凝固下的界面稳定性理论研究。

图16 基板上熔融金属的图像和接触角随时间变化的实验测量[65]

Fig.16 Experimental measurement of the change of image and contact angle of molten metal on substrate with time[65]

3 总结和展望

目前, 针对磁场下的界面稳定性理论研究已经取得了一定成果, 如文章中提到的热电磁对流理论、固相热电磁力引起的界面失稳以及磁场对界面能的影响。 但无论是界面前沿溶质梯度,还是界面能,都很难通过实验测量的方式获取,这就导致当前磁场下的界面稳定性理论大多只是定性结论,而无法给出定量结果来明确各种机制对界面稳定性的影响程度。 此外,实际定向凝固过程中,磁场对界面稳定性的影响机制是多重的,但很多现有的研究都只单独考虑了一种效应,并没有深入研究多种机制对界面稳定性的耦合效应。 因此,今后的强磁场界面稳定性研究需要向定量化和耦合化发展,获得磁场改变溶质梯度和界面能的定量实验结果,以及综合考虑多种效应影响界面稳定性的机制。

[1] 李勇,郑碰菊,张建波,等. 定向凝固技术的研究现状及发展趋势[J].材料导报,2014,28(23):108-112.

[2] 胡汉起.金属凝固原理[M].北京:机械工业出版社,2000.

[3] 李茂. 定向凝固过程中固液界面稳定性的研究现状[J].山东冶金,2012,34(4):10-12.

[4] 王强,董蒙,孙金妹,等. 强磁场下合金凝固过程控制及功能材料制备[J].金属学报,2018,54(5):742-756.

[5] 刘昱东,魏晨,闫育洁,等. 强磁场对CrCoNi 中熵合金过冷凝固组织与性能的影响[J].铸造技术,2022,43(5):346-350.

[6] DONG M,LIU T,GUO X Y,et al.Crystal orientation induced by high magnetic fields during peritectic reaction of alloys[J].Materials Characterization,2022,183:111608.

[7] 袁双,刘泽昆,刘家岐,等. 强磁场条件下材料可控制备的研究进展[J].中国材料进展,2019,38(8):759-767.

[8] RUTTER J W, CHALMERS B. A prismatic substructure formed during solidification of metals[J].Canadian Journal of Physics,1953,31(1):15-39.

[9] MULLINS W W,SEKERKA R F.Morphological stability of a particle growingbydiffusionorheatflow[J].JournalofAppliedPhysics,1963,34(2):323-329.

[10] MULLINS W W, SEKERKA R F. Stability of a planar interface during solidification of a dilute binary alloy[J].Journal of Applied Physics,1964,35(2):444-451.

[11] SEKERKA R F. A stability function for explicit evaluation of the Mullins-Sekerka interface stability criterion[J].Journal of Applied Physics,1965,36(1):264-267.

[12] 蔡丽霞,金蔚青,潘志雷,等. 对流效应和溶质浓度对kNbO3 晶体界面形貌稳定性的影响[J].无机材料学报,2001, 16(4):609-614.

[13] MATTHIESEN D H, WARGO M J, MOTAKEF S, et al. Dopant segregation during vertical Bridgman-Stockbarger growth with melt stabilization by strong axial magnetic fields[J]. Journal of Crystal Growth,1987,85(3):557-560.

[14] ROBERTSON G D, O’CONNOR D J. Magnetic field effects on float zone Si crystal growth:II.Strong transverse fields[J].Journal of Crystal Growth,1986,76(1):100-110.

[15] TEWARI S N,SHAH R,SONG H.Effect of magnetic-field on the microstructure and macrosegregation in directionally solidified Pb-Sn alloys[J].Metallurgical and Materials Transactions A,1994,25A:1535-1544.

[16] LIU T, WANG Q, ZHANG H W, et al. Effects of high magnetic fields on solidification microstructure of Al-Si alloys[J].Journal of Materials Science,2011,46:1628-1634.

[17] LIU T,MIAO L,WANG K,et al.High magnetic-field-induced solute interception among dendrite arms in the mushy zone of a Mn-Sb alloy[J].Journal of Applied Physics,2018,124:045901.

[18] ALBOUSSIERE T,MOREAU R,CAMEL D.Influence of a magnetic field on the solidification of metallic alloys[J].Comptes Rendus de l'Academie des Sciences. Serie 2. Fascicule b. Mecanique,1991,313(7):749-755.

[19] LEHMANN P,MOREAU R,CAMEL D,et al.Modification of inter dendritic convection in directional solidification by a uniform magnetic field[J].Acta Materialia,1998,46:4067-4079.

[20] YESILYURT S,VUJISIC L,MOTAKEF S,et al.A numerical investigation of the effect of thermoelectromagnetic convection(TEMC)on the Bridgman growth of Ge1-xSix[J].Journal of Crystal Growth,1999,207(4):278-291.

[21] SHERCLIFF J A.Thermoelectric magnetohydrodynamics[J].Journal of Fluid Mechanics,1979,91(2):231-251.

[22] LI X, FAUTRELLE Y, REN Z M. Influence of thermoelectric effects on the solid-liquid interface shape and cellular morphology in the mushy zone during the directional solidification of Al-Cu alloys under a magnetic field[J].ActaMaterialia,2007,55(11):3803-3813.

[23] LI X,FAUTRELLE Y,REN Z M.Influence of an axial high magnetic field on the liquid-solid transformation in Al-Cu hypoeutectic alloys and on the microstructure of the solid[J]. Acta Materialia,2007,55(4):1377-1386.

[24] LI X,FAUTRELLE Y,REN Z M,et al.Effect of a high magnetic field on the morphological instability and irregularity of the interface of a binary alloy during directional solidification[J]. Acta Materialia,2009,57(5):1689-1701.

[25] LI X,GAGNOUD A,REN Z M,et al.Investigation of thermoelectric magnetic convection and its effect on solidification structure during directional solidification under a low axial magnetic field[J].Acta Materialia,2009,57(7):2180-2197.

[26] 李茂,任维丽,任忠鸣,等. 纵向强磁场对Al-0.85 wt.%Cu 合金定向凝固界面稳定性和形态的影响[J].中国有色金属学报,2011,21(6):1292-1298.

[27] 丰建武,樊亚夫,李茂,等. 纵向弱磁场对Al-0.85 wt.%Cu 合金液固平界面稳定性的影响[J].上海金属,2012,34(6):1-6,22.

[28] ZHU L,HAN C,HOU L,et al.Influence of a static magnetic field on the distribution of solute Cu and interdendritic constitutional undercooling in directionally solidified Al-4.5 wt.%Cu alloy[J].Materials Letters,2019,248:73-77.

[29] 魏晨,李金山,闫育洁,等. 强磁场对过冷Cu-Co 合金组织演化行为的影响[J].铸造技术,2022,43(3):180-186.

[30] WEI C, WANG J, HE Y X, et al. Solidification of immiscible alloys under high magnetic field: A review[J].Metals,2021, 11(3):525.

[31] WEI C,WANG J,HE Y X,et al.Influence of high magnetic field on the liquid-liquid phase separation behavior of an undercooled Cu-Co immiscible alloy[J]. Journal of Alloys and Compounds,2020,842:155502.

[32] XIA F,LU Z Y,GAGNOUD A,et al.Magnetic field induced band formation and crystal orientation in directionally solidified Cu-20 wt.% Sn peritectic alloys[J].Europhysics Letters,2018,121(3):38002.

[33] LIU T, WANG Q, YUAN Y, et al. High-gradient magnetic field-controlled migration of solutes and particles and their effects on solidification microstructure: A review[J].Chinese Physics B,2018,27(11):118103.

[34] LIU T, WANG Q, WANG C J, et al. In-Situ fabrication of Bi/BiMn-BiMn-Mn graded materials by high magnetic field gradients[J].ISIJ International,2010,50(12):1947-1949.

[35] WANG Q,LIU T,GAO A,et al.A novel method for in situ formation of bulk layered composites with compositional gradients by magnetic field gradient[J].Scripta Materialia,2007,56(12):1087-1090.

[36] LIU T,WANG Q,GAO A,et al.Distribution of alloying elements and the corresponding structural evolution of Mn-Sb alloys in high magnetic field gradients[J]. Journal of Materials Research, 2010,25:1718-1727.

[37] LIU T,WANG Q,HIROTA N,et al.In situ control of the distributions of alloying elements in alloys in liquid state using high magnetic field gradients[J].Journal of Crystal Growth, 2011,335(1):121-126.

[38] WU M X,LIU T,DONG M,et al.Directional solidification of Al-8 wt.%Fe alloy under high magnetic field gradient[J].Journal of Applied Physics,2017,121:064901.

[39] XIAO Y B,LIU T,TONG Y X, et al. Microstructure evolution of peritectic Al-18 at.%Ni alloy directionally solidified in high magnetic fields[J].Journal of Materials Science & Technology, 2021,76:51-59.

[40] YAN J G,LIU T,WANG M M,et al.Constitutional supercooling and corresponding microstructure transition triggered by high magnetic field gradient during directional solidification of Al-Fe eutectic alloy[J].Materials Characterization,2022,188:111920.

[41] JIANG P F,WANG J T,HE L,et al.Controlling and adjusting the concentration distribution during solidification process using static magnetic fields[J].Journal of Materials Science & Technology,2020,50:86-91.

[42] HE S Y,LI C J,GUO R,et al.Evolution of microsegregation in directionally solidified Al-Cu alloys under steady magnetic field[J].Journal of Alloys and Compounds,2019,800:41-49.

[43] YAN J G, LIAO J, SUN J M, et al. Microstructural evolution and solute migration in the mushy zone of peritectic Al-18 at. pct Ni alloy in high magnetic fields[J]. Metallurgical and Materials Transactions A,2021,52A:726-740.

[44] DU D F, FAUTRELLE Y, REN Z M, et al. Effect of a high magnetic field on the growth of ternary Al-Cu-Ag alloys during directional solidification[J].Acta Materialia,2016,121:240-256.

[45] WANG P C,SHUAI S S,HUANG C L,et al.Revealing the influence of high magnetic field on the solute distribution during directional so lidification of Al-Cu alloy[J]. Journal of Materials Science & Technology,2021,88:226-232.

[46] LI X, WANG J T, HOU L, et al. Studying on the morphology of primary phase by 3D-CT technology and controlling eutectic growth by tailoring the primary phase[J].Journal of Alloys and Compounds,2020,821:153457.

[47] ZAIDAT K,SARI I,BOUMAAZA A,et al.Experimental investigation of the effect of travelling magnetic field on the CET in Sn-10 wt.%Pb alloy[J].IOP Conference Series:Materials Science and Engineering,2018,424:012052.

[48] AOYAMA T, KURIBAYASHI K. Novel criterion for splitting of plate-like crystal growing in undercooled silicon melts[J]. Acta Materialia,2003,51(8):2297-2303.

[49] MARASLI N, HUNT J D. Solid-liquid surface energies in the Al-CuAl2,A1-NiAl3 and A1-Ti system[J].Acta Materialia, 1996,44(3):1085-1096.

[50] 严文,王正品,范新会著. 材料科学基础[M]. 西安:西安工业学院,2002.

[51] ASARO R J, TILLER W A. Interface morphology development during stress corrosion cracking: Part I. Via surface diffusion[J].Metallurgical and Materials Transactions B,1972,3:1789-1796.

[52] GRINFELD M A.Instability of the separation boundary between a nonhydrostatically stressed elastic body and a melt[J]. Doklady Akademii nauk SSSR,1986,31:381.

[53] LI X, ZHANG Y D, FAUTREUE Y, et al. Experimental evidence for liquid/solid interface instability caused by the stress in the solid during directional solidification under a strong magnetic field[J].Scripta Materialia,2009,60(7):489-492.

[54] LI X,GAGNOUD A,FAUTRELLE Y,et al.Investigation of thermoelectric magnetic force in solid and its effect on morphological instability indirectionalsolidification[J].Journal of Crystal Growth,2011,324(1):217-224.

[55] XUAN W D,REN Z M,LI C J.Effect of a high magnetic field on microstructures of Ni-based superalloy during directional solidification[J].Journal of Alloys and Compounds,2015,620:10-17.

[56] LI X, GAGNOUD A, FAUTRELLE Y, et al. Dendrite fragmentation and columnar-to-equiaxed transition during directional solidification at lower growth speed under a strong magnetic field[J].Acta Materialia,2012,60(8):3321-3332.

[57] SUN Z H I,GUO X,GUO M,et al.Strong magnetic field effect on surface tension associated with an interfacial magnetic pressure[J].The Journal of Physical Chemistry C,2012,116(33):17676-17681.

[58] HUANG C L, SHUAI S S, WANG P C, et al. The effect of static magnetic field on solid-liquid interfacial free energy of Al-Cu alloy system[J].Scripta Materialia,2020,187:232-236.

[59] CHEN M W, LAN M, YUAN L, et al. The effect of anisotropic surface tension on the morphological stability of planar interface during directionalsolidification[J].Chinese Physics B, 2009,18(4):1691-1699.

[60] WANG Z J,WANG J C,YANG G C.Phase field investigation on the initial planar instability with surface tension anisotropy during directional solidification of binary alloys[J]. Chinese Physics B,2010,19(1):017305.

[61] PENG P.Determination of solid-liquid interfacial energy of Ni3Sn2 phase by grain boundary groove method in a temperature gradient[J].Journal of Alloys and Compounds,2019,783:156-163.

[62] 苗鹏,刘铁,何成雨,等. 金属熔体/陶瓷间润湿性的测量及调控研究进展[J].铸造技术,2022,43(3):153-166.

[63] HE Y X, WU Y H, BU F, et al. Effects of an ultra-high magnetic field up to 25 T on the phase transformations of undercooled Co-B eutectic alloy[J].Journal of Materials Science&Technology,2021,93:79-88.

[64] XIAO Y B, LIU T, LU Z Y, et al. Wetting transition in a molten metal and solid substrate system in high magnetic fields[J].Metallurgical and Materials Transactions A,2020,51:2333-2343.

[65] LIU T,XIAO Y B,LU Z Y,et al.Wetting behaviors of molten melt drops on polycrystalline Al2O3 substrates in high magnetic fields[J].Journal of Materials Science&Technology,2020,41:187-190.