激光熔覆是一种具有快速熔化及凝固的新型激光加工技术,通过其高能量激光束快速照射,使熔覆层粉末在短时间内先熔化成熔池,再快速凝固在基板表面,从而实现基板和熔覆层之间的良好冶金结合[1-2]。由于激光熔覆技术可以使价格低廉的板材和熔覆粉末形成较高硬度、高耐磨耐腐蚀和抗高温氧化等特点的冶金结合,同时还能使基体的热变形量小,对熔覆层稀释率低等,被广泛应用于提高金属表面的强化与再修复等领域[3-5]。

近年来,Ni 基合金粉末因具有良好的湿润性、耐磨耐腐蚀性、抗冲击性和抗疲劳性,高温条件下自润滑性较好,在激光熔覆领域具有广泛的应用[6]。WC作为复合材料中的增强颗粒,具有高硬度、高耐磨性的优点,其与Ni 基合金粉末之间具有较好的湿润性,颗粒在熔覆层的均匀分布可以显著提高熔覆层的耐磨性,是一种理想的熔覆层硬质相材料[7-9]。

在激光熔覆中,当基材表面快速加热冷却时,产生复杂的温度场,在此因素影响下,熔覆层中会产生裂纹或气孔等冶金缺陷[10]。在激光熔覆过程中引入超声振动,对抑制裂纹的产生和细化晶粒具有显著的效果;引入超声振动对降低熔覆层的孔隙率,消除内部应力和细化微观结构有着重要的作用[11-13]。超声振动可以加快熔池中的液体流动速度,使元素分布均匀,减少熔覆层中各种缺陷的产生;加快熔池中液体的流动速度也会增加其自身的冷却速度,从而缩短熔覆层中晶粒生长的时间。在晶体生长过程中,晶体末端和晶体臂发生断裂,随着熔池中液体的流动,形成的细晶组织在熔池中分布均匀[14-16]。以上研究主要集中在超高频率,高振幅的条件下,很少有文献报道在较低频率和低振幅的条件下机械振动对激光熔覆复合熔覆层的影响,因此,本文利用机械振动辅助激光熔覆工艺,研究了机械振动对流作用对35CrMoV 合金激光熔覆Ni 基WC 熔覆熔覆层质量的影响。

1 实验材料与方法

1.1 实验材料

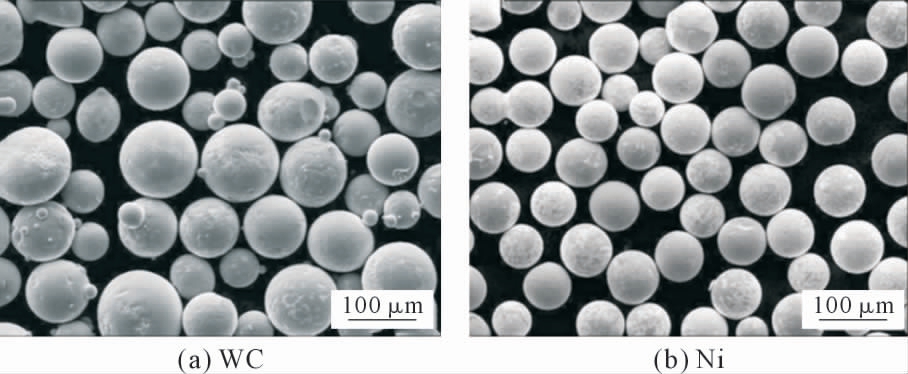

本实验采用35CrMoV 合金板作为基底,其成分如表1 所示,实验前将板材进行线切割,预定尺寸为100 mm×60 mm×10 mm,然后用60 目砂轮打磨基板表面,并用无水乙醇清洗去除表面油污;使用平均直径为50~100 μm 的镍粉末作为熔覆层基体材料;使用平均直径为100~150 μm 的WC 粉末作为熔覆层的增强颗粒。实验所用的Ni-WC 混合粉末为购买的商业用粉,该混合粉末的具体成分及含量由商家提供,Ni-WC 混合粉末中WC 粉末为60 wt.%,其混合成分如表2 所示,两种粉末的扫描电子显微镜(SEM)形貌,如图1 所示。

图1 粉末的SEM 形貌

Fig.1 SEM images of powder

表1 35CrMoV合金板的化学成分w/%

Tab.1 Chemical composition of 35CrMoV alloy plate

表2 Ni-WC 的化学成分w/%

Tab.2 Chemical composition of Ni-WC

1.2 实验设备、参数及实验过程

使用BS-OF-3000-15-4L 通用激光热处理设备获得激光熔覆熔覆层,为多道单层激光熔覆,单层厚度在3 mm 左右,在激光熔覆之前,用行星球磨进行混粉。采用同轴送粉的方式进行激光熔覆,具体工艺参数为:功率2 000 W,光斑尺寸15 mm×3 mm,扫描速度120 mm/min,送粉转盘转速300 r/min,搭接率50%,高纯氩气保护气体流量15 L/min。

采用自主改进的振动台装置,实验时将振动台放置到激光熔覆工作台上,该装置可以通过调整电流的大小来调整振动的频率,通过前期的实验对比,在正式熔覆时确定振动频率为150 Hz,振幅为1 μm,振动的传递依次是振动台、夹具、基板,振动方向为垂直于基板的上下往复振动,熔覆时将基板用夹具固定在振动平台上,并在激光熔覆后设置振动设备停机延时60 s。熔覆结束后切割成尺寸为15 mm×10 mm×10 mm 和10 mm×10 mm×10 mm 的两种试块,采用不同目数的砂纸进行打磨并抛光,最后用王水腐蚀4 s 进行后续分析。

1.3 试样检测

采用光学显微镜(OM)分析熔覆层组织演化,利用Nova Nano450 SEM 观察熔覆层的微观组织及析出相。采用HMAS-D1000SZ 显微硬度计测量熔覆层的显微硬度变化规律,测试条件为:载荷9.8 N,持续加载时间15 s,每个试样在熔覆层测量10 次,结合区测量3 次,基体上测量2 次;每个样品横截面的同一水平面上测量3 次,然后取平均值。

2 实验结果及分析

2.1 机械振动对流对激光熔覆熔覆层宏观形貌影响

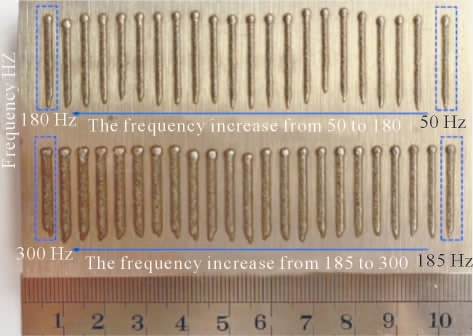

图2 所示为不同振动频率下的熔覆熔覆层宏观形貌。在前期实验,对50~300 Hz 采用不同频率进行激光熔覆,由图2 可知,采用机械振动辅助激光熔覆技术可以在35CrMoV 合金表面制备出质量良好的熔覆层。同时可以清晰地观察到基体表面的激光扫描纹路,从扫描纹路的宽度可以看出,随着振动频率的增加,熔覆层的宽度也随之增加,且接近平缓。当振动频率从50 Hz 增加到180 Hz 时,熔覆层表面的粗糙度有变光滑的趋势,这是因为外加机械振动的频率逐步增加到基板的共振频率附近,在振动频率从185 Hz 增加到300 Hz 的过程中,熔覆层表面的粗糙度又开始变得粗糙,这是因为外加机械振动的频率慢慢远离基板的共振频率。合适的振动频率可以达到基板的共振频率,这样能更好地提高熔覆层的质量[12]。

图2 不同振动频率下的熔覆层宏观形貌

Fig.2 Morphology of cladding layer under different vibration frequencies

2.2 机械振动对流对激光熔覆熔覆层宽度和深度的影响

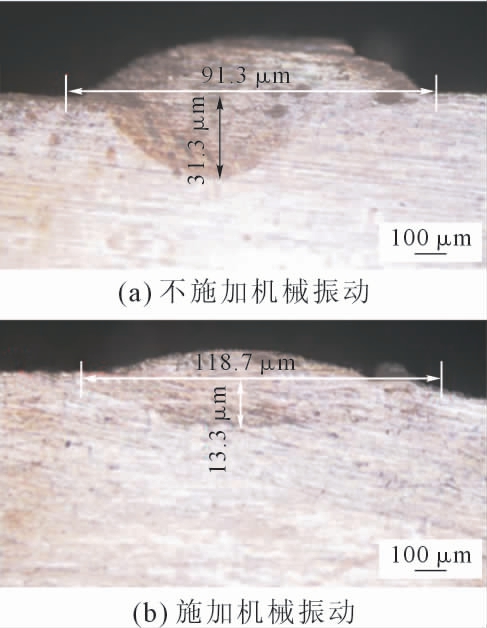

图3 所示为未施加机械振动与施加机械振动时激光熔覆熔覆层的宽度和深度图。由图3(a)可知,当未施加机械振动时,熔覆层的宽度和深度分别为91.3 μm 和31.3 μm。当施加机械振动时,熔覆层的宽度和深度分别为118.7 μm 和13.3 μm,如图3(b)所示。由此可以得出,施加机械振动时熔池的宽度明显增加,深度明显降低。这是因为施加机械振动时产生的能量可以被熔池所吸收,使得熔池中的流动性增加,从而降低了深度。机械振动还可以增加熔池中的能量,随着能量在熔覆层表面的蔓延,从而导致熔覆层宽度的增加。

图3 有无振动作用下激光熔覆熔覆层的宽度及深度对比

Fig.3 Comparison of width and depth of laser cladding layers with and without vibration

当未施加机械振动时,熔池中金属液流动性差,使得熔池中能量的流动性较差,从而对熔覆层的稀释率就比较高;施加机械振动时,熔池中流动性得到提高,使得熔池中的能量流动性较好,从而对熔覆层的稀释率相对比较低。

2.3 机械振动对流对激光熔覆熔覆层组织和析出相的影响

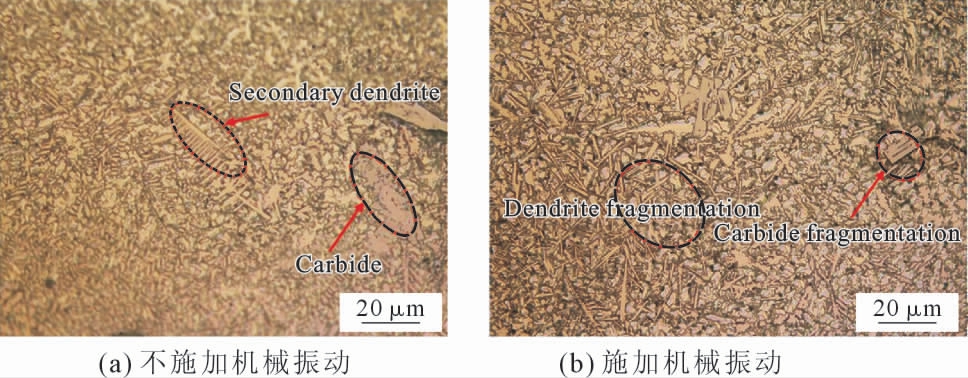

图4 为未施加机械振动与施加机械振动熔覆层表面组织和析出相对比结果。由图4 可知,熔覆层表面主要由大量的二次枝晶、棒状晶、等轴晶以及碳化物组成。当不施加机械振动时,熔覆层表面存在着大量发达的二次枝晶,以及颗粒尺寸较大的碳化物颗粒。当施加机械振动时,大量发达的二次枝晶发生破碎,形成许多破碎的枝晶,这是因为枝晶在熔池凝固生长的过程中,由于外部施加机械振动,振动所产生的能量被晶体所吸收,当晶体生长到一定长度时就会发生破碎,与此同时,较大尺寸的碳化物颗粒也会产生碎化,大量的二次枝晶组织最终破碎形成大量的细晶组织。

图4 有无振动的激光熔覆层的微观组织

Fig.4 Microstructure of laser cladding layer with and without vibration

2.4 机械振动对流对激光熔覆熔覆层组织枝晶组织演化及偏析的影响

为进一步观察晶体的形态变化,通过扫描电子显微镜对熔覆层的组织进一步分析。图5 所示为不施加机械振动和施加机械振动激光熔覆层的微观组织的扫描电镜图像。由图5(a)可知,施加机械振动后,熔覆层中显微组织细化明显;由图5(b)可知,当不施加振动时,熔覆层中存在着粗大的枝晶体,这是因为在晶体生长过程中,由于没有外界条件的影响,晶体在生长过程中会按其生长方式生长,但是当施加机械振动时,晶体的生长过程就会随之受到影响。当施加机械振动时,粗大的枝晶体在生长的过程中由于受到振动传递能量的作用,其在生长到一定长度时就会发生破碎,形成细针状组织。同时,大量的二次枝晶晶臂会发生破断,从图中还可以看出,一些柱状晶也会在振动下发生断裂,形成大量的等轴晶,晶粒细化效果最明显。粗大枝晶基本上会发生破碎,但是还存在极少数的粗大枝晶不能完全破碎。由于施加机械振动可以加快熔池的流动,这些破碎的晶体在熔覆层中就会分布的更加均匀。

图5 有无振动的激光熔覆层微观组织的SEM 图像

Fig.5 SEM image of laser cladding layer with and without vibration

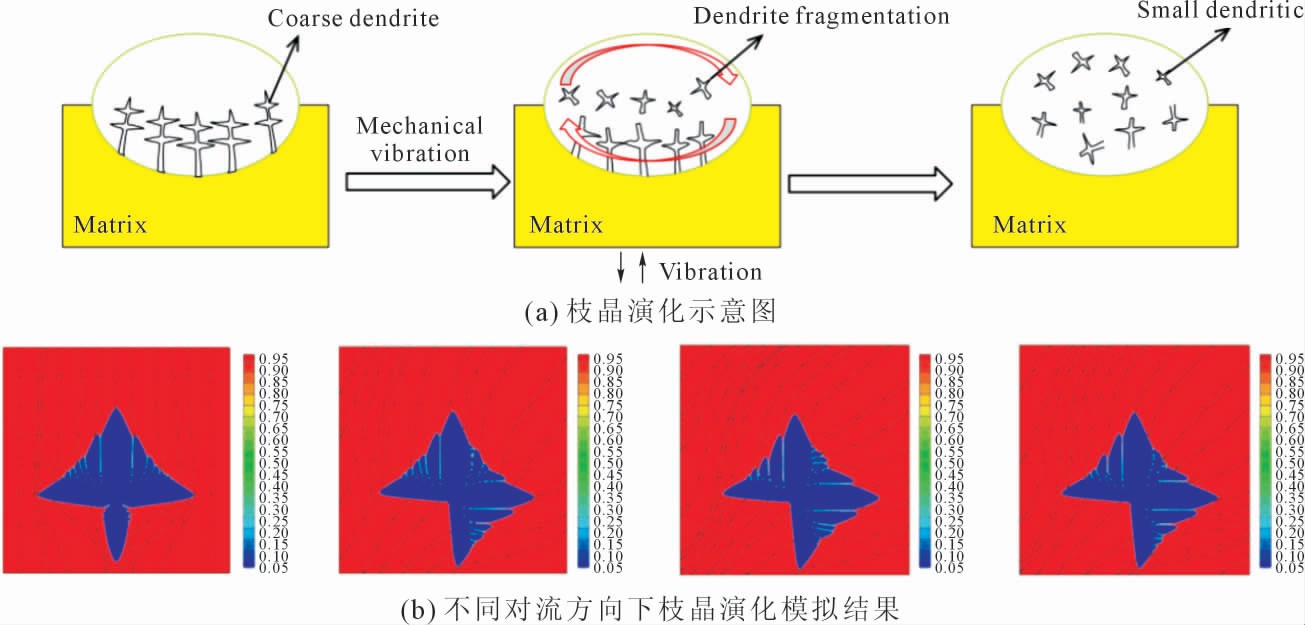

图6 为振动对流作用下枝晶演化示意和模拟图,揭示了机械振动对激光熔覆熔覆层微观组织细化的原理。当没有施加机械振动时,熔覆层中主要存在一些粗大的枝晶,当机械振动施加在激光熔覆的过程中,熔覆层中粗大的晶体由于受到振动的作用进而发生破碎,如图6(a)所示。振动促进了熔体的形核,提高了形核的速率,细化了组织的晶粒。在熔池凝固过程中,振动产生的对流作用对熔池产生了搅拌作用,有利于熔覆层中元素的分布。同时,产生的搅拌作用促进了熔池中化学成分的分布,最终使得晶粒的大小变得更细,分布变得更加均匀。在图6(b)中,模拟了外加振动条件下晶体生长结构的改变,图中的对流方向夹角与晶体的横向夹角从左到右分别为0°、30°、45°和60°,通过有限元分析软件绘制了有无振动条件下同一时间晶体步长的形貌图。通过分析发现,施加机械振动对晶体的生长方向有明显的影响。根据背流生长,迎流不生长理论,当施加振动时,枝晶出现了较强的右侧枝晶生长,这是因为施加振动可以改变熔池中对流的方向,从而导致与未施加振动时熔池中的对流方向不同,进而改变了枝晶原始的生长路径。因此,机械振动在熔池凝固的过程中是一种有效的调整枝晶形态的方法。

图6 振动对流作用下枝晶演化示意和模拟图

Fig.6 Schematic diagram and simulation of dendrite evolution under vibrational convection

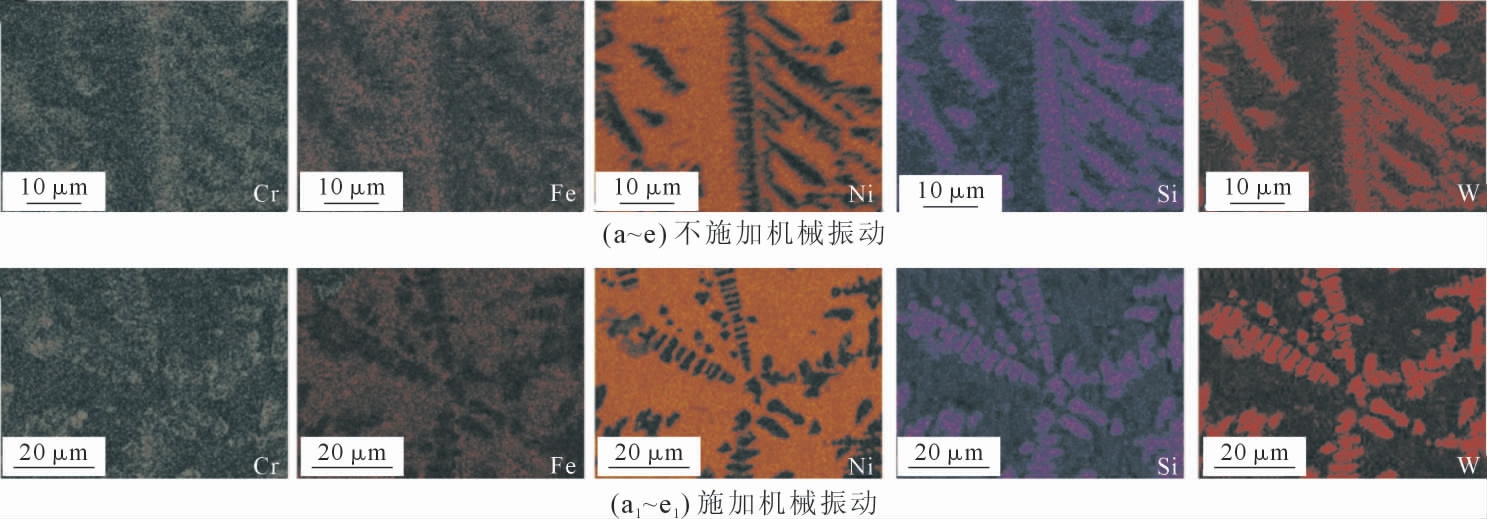

为了进一步分析振动对熔覆层中元素的分布情况,对施加和未施加振动的熔覆层表面进行EDS 面扫描,结果如图7 所示。Cr、Fe、Ni、S、W 等元素在扫描区域内的分布比较均匀。在晶体上主要分布的元素为Cr、Si、W,Fe 和Ni 元素主要分布在晶间区域。当不施加振动时,Cr 和Fe 元素有一定程度的偏析,Ni、Si、W 元素分布均匀,图7(a~e)所示。元素在晶体上和晶间的分布差异与合金凝固过程的相图相关,当施加振动时,熔池扰动只会降低合金元素的宏观偏析,不会影响凝固路径,如图7(a1~e1)所示。因此Cr 和Fe 元素的偏析程度得到改善,Ni、Si、W 元素分布进一步均匀化。结果表明,施加机械振动能够改善促进Cr、Fe、Ni、Si、W 元素的分布均匀。产生这种现象的原因是,当机械振动持续作用于液态熔池时,振动产生的能量会使熔覆层中粗大的枝晶组织及碳化物在受到作用后破碎成细小的晶粒,因此提高了液态熔池的形核率,然后再经过机械振动搅拌的作用,细小的晶粒被均匀地分散在液态熔池中。根据晶粒生长理论,晶粒度由形核率和长大速度的比值大小决定,其比值越大,晶粒尺寸也就越小[17]。

图7 有无振动的激光熔覆层EDS 面扫描图像

Fig.7 EDS area scan image of laser cladding layer with and without vibration

2.5 机械振动对流对激光熔覆熔覆层影响

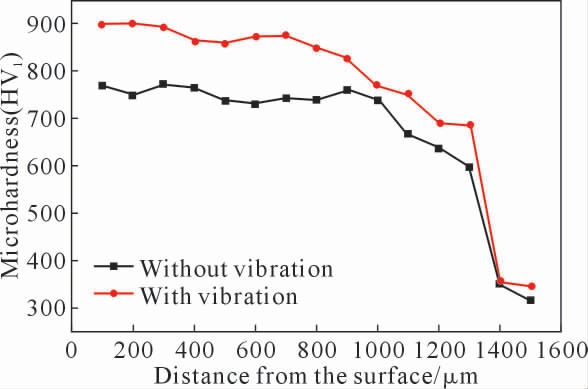

图8 为未施加机械振动和施加机械振动下激光熔覆层截面从顶面到基板显微硬度的变化。由图可知,当未施加与施加机械振动时,熔覆层的平均显微硬度分别为751.71、862.02 HV1,施加机械振动的比不施加机械振动的熔覆层的显微硬度得到了提高。基板的显微硬度约为341.4 HV1,熔覆层的显微硬度为600~910 HV1。当施加机械振动时,曲线波动比较平稳且平均显微硬度最高,此时熔覆层的显微硬度最高达到901.5 HV1,是基体硬度的2.6 倍。在激光熔覆过程中,施加机械振动可使得熔覆层的组织更加均匀。与基体相比,施加振动后熔覆层的平均显微硬度提高了15%,这说明施加机械振动可以提高熔覆层的显微硬度,是增强激光熔覆熔覆层力学性能的有效方法。

图8 有无振动作用下显微硬度对比分析

Fig.8 Comparative analysis of microhardness with or without vibration

3 结论

(1)机械振动对流作用促进熔池流动性,随着机械振动频率的增加熔覆层宽度逐渐变宽以及深度变浅,施加机械振动后熔覆层宽度由91.3 μm 增加到118.7 μm,熔覆层深度由31.3 μm 减小到11.3 μm,同时熔覆层稀释率有所降低。

(2)在激光熔覆的过程中施加机械振动可有效改善熔覆质量,施加机械振动可使熔覆层中的粗大枝晶发生破碎,振动对流作用可减小晶粒尺寸、碳化物析出尺寸变小且分布更均匀。同时机械振动对流作用使元素分布更均匀、元素偏析变小。

(3)机械振动对流作用使激光熔覆层的显微硬度增大到901.5 HV1,是基体的2.6 倍。施加机械振动后复合熔覆层的平均显微硬度提高了15%。

[1]姚芳萍.超声振动对激光熔覆Ni25 的影响特性[J].制造技术与机床,2020(10):9-11,16.

[2]ZHUANG D D,DU B,ZHANG S H,et al.Effect and action mechanism of ultrasonic assistance on microstructure and mechanical performance of laser cladding 316L stainless steel coating[J].Surface and Coatings Technology,2022,433:128122.

[3]杨振,柳宁,樊湘芳,等.2Cr12NiMoWV 钢表面激光熔覆铁基合金组织及力学性能研究[J].应用激光,2020,40(1):22-28.

[4]HOFMAN J T,LANGE D F,PATHIRAJ B,et al.FEM modeling and experimental verification for dilution control in laser cladding[J].Journal of Materials Processing Technology,2011,211(2):187-196.

[5]王开明,雷永平,符寒光,等.功率对激光熔覆Ni 基WC 熔覆层组织与硬度的影响[J].稀有金属材料与工程,2017,46(11):3474-3478.

[6]平学龙,符寒光,孙淑婷.激光熔覆制备硬质颗粒增强镍基合金复合熔覆层的研究进展[J].材料导报,2019,33(9):1535-1540.

[7]GUO C,CHEN J M,ZHOU J S,et al.Effects of WC-Ni content on microstructure and wear resistance of laser cladding Ni-based alloyscoating[J].Surface and Coatings Technology,2012,206(8-9):2064-2071.

[8]ZHANG P,PANG Y,YU M.Effects of WC particle types on the microstructures and properties of WC-reinforced Ni60 composite coatings produced by laser cladding[J].Metals,2019,9(5):583-588.

[9]ST-GEORGES L.Development and characterization of composite Ni-Cr+WC laser cladding[J].Wear,2007,263(1-6):562-566.

[10]XIE S Y,LI R D,YUAN T C,et al.Laser cladding assisted by friction stir processing for preparation of deformed crack-free Ni-Cr-Fe coating with nanostructure[J].Optics&Laser Technology,2018,99:374-381.

[11]XU J L,ZHOU J Z,TAN W S,et al.Ultrasonic vibration on wear property of lasercladdingFe-basedcoating[J].Surface Engineering,2020,36(12):1261-1269.

[12]LI C G,ZHANG Q S,WANG F F,et al.Microstructure and wear behaviors of WC-Ni coatings fabricated by laser cladding under high frequency micro-vibration[J].Applied Surface Science,2019,485:513-519.

[13]LI C G,LI S,ZENG M,et al.Effect of high-frequency micro-vibration on microstructure and properties of laser cladding aluminum coatings[J].The International Journal of Advanced Manufacturing Technology,2019,103(1):1633-1642.

[14]WANG F F,LI C G,SUN S,et al.Al2O3/TiO2-Ni-WC composite coatings designed for enhanced wear performance by laser cladding under high-frequency micro-vibration[J].JOM,2020,72(11):4060-4068.

[15]GAO Z T,REN H B,GENG H M,et al.Effect of CeO2 on microstructure and wear property of laser cladding Ni-based coatings fabricated on 35CrMoV steel[J].Journal of Materials Engineering and Performance,2022,82:1-10.

[16]LIU Q M,ZANG Y,SONG Y L,et al.Influence of ultrasonic vibration on mechanical properties and microstructure of 1Cr18Ni9Ti stainless steel[J].Materials&Design,2007,28(6):1949-1952.

[17]沈言锦,李雪丰,陈学永.超声功率对激光熔覆Fe-Cr-V-C 系熔覆层组织与性能的影响[J].焊接学报,2017,38(5):74-78,132.