随着我国重载铁路的发展,铁路运营呈现运营速度高、列车轴重大、过车频率高、年运量大等特点,由于天窗时间短、维修养护少,因此对铁路道岔结构材料也提出了更高要求,其中辙叉作为铁路道岔的关键核心部件,在铁路运输过程中起着至关重要的作用。由于高锰钢辙叉韧性高,安全性好,能够适应各种严酷复杂工况,在国内外铁路中得到了广泛应用。尽管如此,高锰钢辙叉因其屈服强度和初始硬度较低,使用初期易产生塑性变形,当塑性变形积累到一定程度后会出现“塑性变形耗竭”现象,导致辙叉心轨次表层容易产生微细裂纹和表层金属剥落[1-2]。

为提高辙叉的抗初期磨损和抗变形能力,表面预硬化是一个有效手段。目前在实际生产中应用最广泛的是采用爆炸硬化技术来预硬化高锰钢辙叉。大量的研究表明,爆炸预硬化后高锰钢的表面硬度可达350~400 HB,硬化层深度可达30 mm。同时,高锰钢辙叉表面的屈服强度也由爆炸前的360 MPa提高到1 000 MPa 左右,提高了材料的抗变形能力,从而提高了辙叉的使用寿命[3-5]。然而,在爆炸硬化辙叉应用实践中发现,较少的爆炸硬化次数对高锰钢辙叉表面硬度提升有限,无法解决不耐磨的问题,而增加爆炸硬化次数虽可提高辙叉表面硬度,提升耐磨性,但由于高锰钢基体强度较低,又会使辙叉在服役过程中容易引起心轨距轨顶面约7~10 mm 处产生水平裂纹,难以进一步提升辙叉使用寿命。经3次爆炸硬化的高锰钢辙叉在西宝铁路实际使用过程中,因心轨水平裂纹导致辙叉失效的比例达到97%,辙叉平均使用寿命为通过总重1.44 亿吨。爆炸硬化导致心轨产生水平裂纹的原因分析如图1 所示。

图1 爆炸硬化导致高锰钢辙叉心轨水平裂纹萌生原因分析示意图

Fig.1 Schematic analysis of the cause of horizontal crack initiation in the high manganese frog point rail by explosion hardening

爆炸硬化后,随着表面距离的增大,材料硬度逐渐降低,硬化层与过渡硬化区之间存在很大的内应力,硬化层受压应力(水平方向),过渡硬化区受拉应力(水平方向),而辙叉上表面不受变形约束,导致在过渡层处产生拉应力(垂直方向),如图1(a)所示;当列车经过时,辙叉承受较大的压应力,距顶面较近的硬化层强度较高,受力时发生弹性变形,列车经过后发生回弹,变形恢复,而距顶面一定深度处的材料(即硬化层过渡区)屈服强度低于承受的载荷,发生塑性变形,列车经过后塑性不能恢复,因此在心轨内部会产生一个较大的拉应力,该拉应力和爆炸硬化引起的拉应力共同作用,导致在心轨硬化层处萌生疲劳裂纹并沿水平方向扩展,最终形成心轨水平裂纹,如图1(b)所示。因此,提升高锰钢辙叉的屈服强度是抑制心轨水平裂纹的关键。

为了提升高锰钢的屈服强度,目前采用的最多的手段是通过合金化对高锰钢进行改性处理来提高辙叉基体强韧性。Chen 等[6]研究了Cr-N 合金化处理后高锰钢的力学行为,发现经Cr-N 合金化处理后,高锰钢力学性能得到显著提升,在相同的服役条件下展现出了优于普通高锰钢的强韧性能,这主要是因为Cr-N 合金化处理降低了高锰钢层错能,增加了在变形过程中的孪晶形成趋势,在表面形成了更高密度的形变孪晶和更深的孪晶层,从而获得了更高的表面硬度和更优的强韧性。Abbasi 等[7]对比研究了Al 合金化处理后的高锰钢与标准高锰钢的力学性能。结果表明,Al 合金化处理后,高锰钢的基体硬度和屈服强度都得以提高,但是抗拉强度却略有降低。合金元素的添加可以显著提高高锰钢的屈服强度,但合金元素的加入会加重偏析,较多的Cr 容易导致网状碳化物产生,Cr、Mo 等碳化物形成元素也容易导致过热碳化物及未溶碳化物的产生[8-11],严重降低了高锰钢辙叉使用寿命,因此其含量必须进行优化和控制。

与通常的合金化方法相比,微合金化添加的合金元素的总量较低,因而可避免因合金元素添加量较多引起的网状碳化物和过热碳化物的产生;同时微合金化导致奥氏体晶内析出大量的纳米碳氮化物,有效提高材料强度。Nb、V 是常见的微合金化元素,Nb 容易与钢液中的N 结合,促进异质形核,细化晶粒;另一方面Nb、V 在后续热处理中易与固溶的C 和N 结合形成纳米Nb(C,N)和V(C,N),有效提升材料强度。本文通过对高锰钢进行Nb-V 合金化处理,探究Nb-V 合金化对高锰钢组织及力学性能的影响,并考核Nb-V 合金化对抑制高锰钢辙叉心轨水平裂纹和提高辙叉服役寿命的作用效果。

1 实验材料

1.1 实验材料化学成分

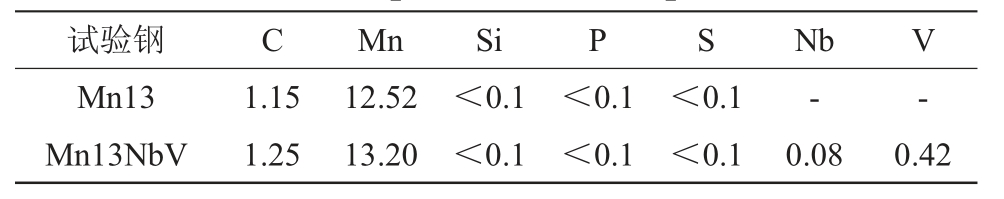

本文对比研究Nb-V 微合金化对高锰钢Mn13辙叉组织、力学性能和使用寿命的影响,高锰钢Mn13 和Nb-V 合金化高锰钢的化学成分见表1。

表1 试验钢化学成分w%

Tab.1 Chemical composition of the experimental steels

试验钢 C Mn Si P S Nb V Mn13 1.15 12.52 <0.1 <0.1 <0.1 - -Mn13NbV 1.25 13.20 <0.1 <0.1 <0.1 0.08 0.42

1.2 冶炼及浇注工艺

采用10 t 电弧炉进行高锰钢Mn13 和Nb-V 合金化高锰钢的冶炼,以废钢为原料,在还原期后期加入Mn 铁、Nb 铁和V 铁并对各成分的含量进行调控;液态下Mn 对N 有较好的亲和作用,高锰钢中较高的Mn 含量可以增加钢液中N 的溶解度[12-13]。实验材料采用非真空冶炼,其中N 主要来源于原料中的N 及冶炼过程中大气中的N 溶解在钢液中,实际生产的高锰钢辙叉的N 含量一般在0.012%~0.015%。待钢液炉前成分检验合格后调控钢液温度,并进行砂型浇注,得到成型的铸造Mn13 和Nb-V合金化高锰钢辙叉。出钢温度控制在1 500~1 600 ℃,浇注温度控制在1 400~1 500 ℃。

1.3 热处理工艺

辙叉在铸造完成后,需进行预热处理和水韧处理得到奥氏体组织,辙叉进行水韧处理需要选择合适的水韧温度,既要使晶界上的碳化物完全溶解,又不会导致钢晶粒长大[7]。实验中,辙叉入炉后以≤60 ℃/h的速度加热至550 ℃,保温2 h 后,再以≤150 ℃/h的速度加热至1 060 ℃,保温3 h,而后从加热炉内取出并迅速将辙叉全部浸入水中进行晃动冷却,从而得到奥氏体组织的辙叉,辙叉入水前的水温≤35 ℃,入水后的水温≤50 ℃,完成普通高锰钢Mn13 辙叉和Nb-V 合金化高锰钢的水韧处理。为促使Nb-V合金化高锰钢辙叉析出更多纳米至亚微米级Nb(C,N),V(C,N)等强化相,合金化高锰钢辙叉固溶处理之后还需进行时效处理,将奥氏体组织的合金化高锰钢辙叉加热至300 ℃,保温4 h 后,出炉冷却,完成Nb-V合金化高锰钢辙叉的热处理。

1.4 爆炸硬化

分别对普通高锰钢辙叉和Nb-V 合金化高锰钢辙叉进行3 次爆炸硬化。在辙叉表面敷设2~4 mm厚的炸药,炸药爆炸持续时间很短,爆速约为6 000~7 000 m/s 的高压冲击波(6~25 GPa)使辙叉表面产生压缩塑性变形,在金属晶格中产生缺陷(如位错、形变孪晶等)使材料硬化。该爆炸硬化工艺既保证辙叉在冲击波的作用下强度和硬度显著增加,又保证辙叉不会发生大的宏观变形,同时也保持了较好的韧性。

1.5 力学性能测试及上道考核

实验中分别对爆炸硬化前后的普通高锰钢辙叉和Nb-V 合金化高锰钢辙叉进行力学性能测试。冲击试验依据GB/T 229-2007 标准执行,拉伸试验依据GB/T 228.1-2010 标准执行。爆炸硬化前拉伸试样、冲击试样和金相试样在两种试验钢心轨距轨顶面30 mm 以内取样。爆炸硬化后的辙叉自心轨顶面向下每4 mm 取一组拉伸样,直至距轨顶面30 mm处;同样沿心轨截面方向取硬度测试试样,测定自轨顶面向下20 mm 处的硬度;因爆炸硬化后易引起心轨距轨顶面10 mm 左右位置处产生水平裂纹,实验中分别在爆炸硬化前后心轨距轨顶面10 mm 处取冲击试样进行冲击功测试。

分别将爆炸硬化后的普通高锰钢辙叉和Nb-V合金化高锰钢辙叉在大秦线上进行上道考核,对比两种辙叉的服役寿命(过载量),并对两种辙叉失效下线后进行对比分析,考察Nb-V 合金化对抑制高锰钢辙叉心轨水平裂纹的作用效果。

2 实验结果分析

2.1 金相组织

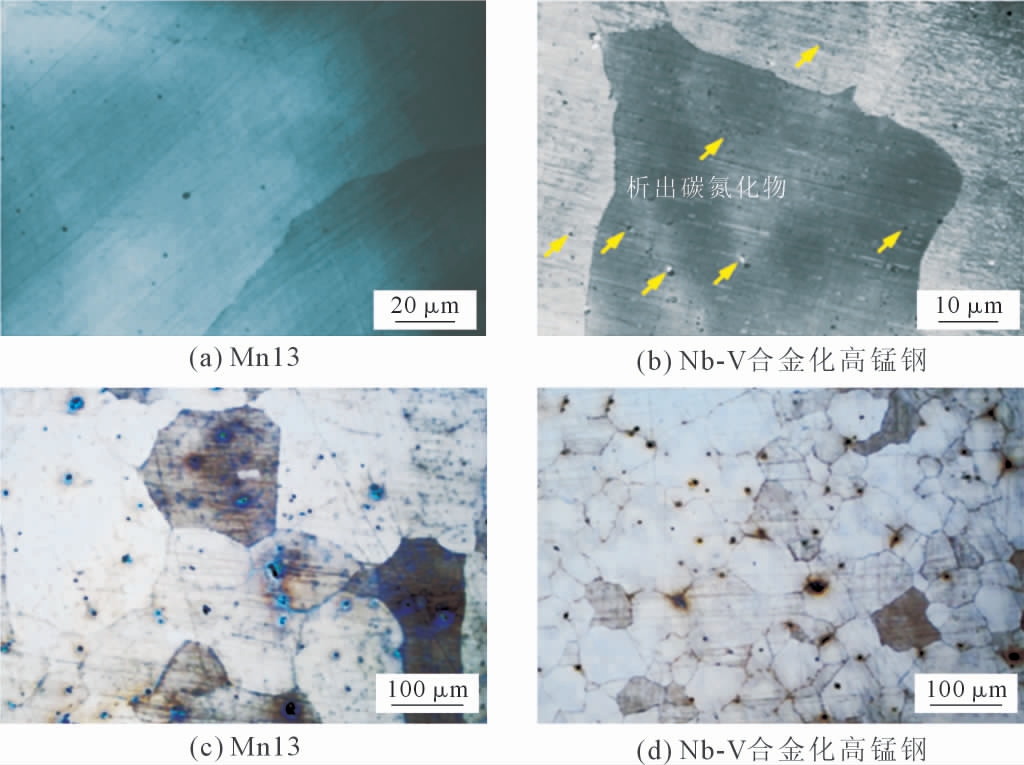

图2 为Mn13 和Nb-V 合金化高锰钢热处理后的金相组织和晶界显示照片。图2(a~b)分别为普通Mn13 和Nb-V 合金化高锰钢热处理后的组织,Nb-V合金化高锰钢与普通Mn13 相比,晶粒内部析出了大量细小弥散分布的硬质颗粒,如图2(b)中箭头所示。这些细小弥散的硬质颗粒强化了奥氏体基体,同时在钢液凝固时可以作为非自发结晶的核心使晶粒细化,均有利于提高高锰钢基体整体的强度和韧性。图2(c~d)分别为普通Mn13 和Nb-V 合金化高锰钢热处理后的晶粒度,通过对比发现,普通Mn13 热处理后晶粒度为0~1 级,如图2(c)所示;Nb-V 合金化高锰钢热处理后晶粒度为1~2 级,如图2(d)所示,表明经Nb-V 合金化后高锰钢晶粒可比普通高锰钢细化1~2 级。

图2 Mn13 和Nb-V 合金化高锰钢热处理后的微观组织和晶界

Fig.2 Microstructure and grain boundaries of heat treated Mn13 and Nb-V alloyed high manganese steel

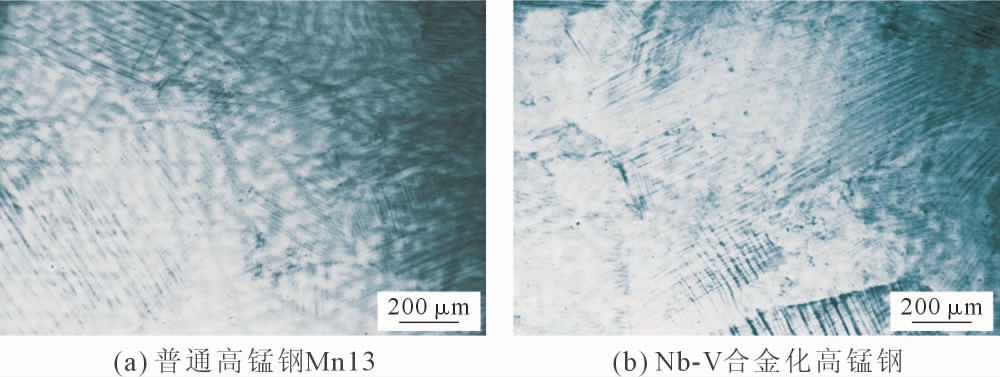

图3(a~b)分别为Mn13 和Nb-V 合金化高锰钢经3 次爆炸硬化后次表层(距表面10 mm 处)的微观组织,两种材料次表层的晶粒内部都出现了形变孪晶,这是由于在炸药爆炸产生的冲击力作用下,因位错开动所需的临界分切应力小而首先在(111)面产生滑移,由于奥氏体高锰钢的层错能很低,限制了位错的交滑移,使变形受阻,产生应力集中,当应力集中达到一定程度后,使内部应力达到发生形变孪晶所需的临界分切应力时,便产生孪晶。孪晶是通过调整晶面的位向,使一些原本无法启动的滑移系得以启动,从而使塑性变形得以继续。孪晶对塑性变形的直接贡献比滑移小的多,但孪晶改变了晶体位向,使硬位向的滑移系转到软位向,激发晶体的进一步滑移,提高了硬化层的强韧性[14-15]。

图3 Mn13 和Nb-V 合金化高锰钢经3 次爆炸硬化后距心轨顶面10 mm 处的微观组织

Fig.3 Microstructure at 10mm below the top surface of the point rail for Mn13 and Nb-V alloyed high manganese after three explosion hardening

爆炸硬化会导致材料内部产生孪晶和位错而强化材料,其主要作用是为了提高辙叉表面的强度和硬度以解决辙叉使用初期不耐磨的问题。爆炸硬化后辙叉表面的强度和硬度最高,随着距表面深度的增加,其强度和硬度逐渐下降。因此,在距轨顶面不同深度处,位错和孪晶对强度的贡献也不相同,在距轨顶面较近处孪晶对材料强化的贡献可能大于纳米析出强化,而在距轨顶面较深处孪晶密度较小,纳米析出强化的作用应该大于孪晶。

2.2 力学性能

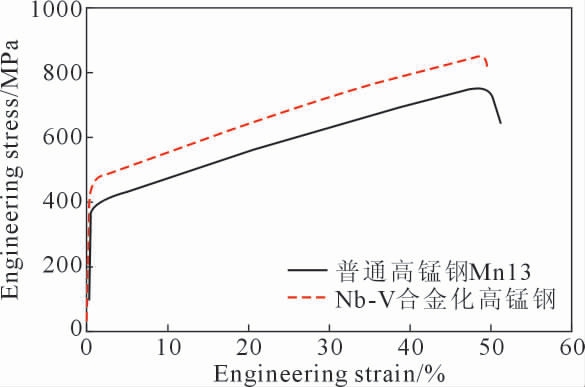

图4 为普通高锰钢Mn13 和Nb-V 合金化高锰钢热处理后的拉伸曲线,普通高锰钢Mn13 屈服强度为362 MPa,抗拉强度为756 MPa;经Nb-V 合金化后的高锰钢屈服强度为462 MPa,抗拉强度为838 MPa,其屈服强度和抗拉强度比普通高锰钢Mn13 分别提升了100 MPa 和82 MPa。普通高锰钢Mn13 冲击功为193 J,Nb-V 合金化后高锰钢冲击功为212 J,比普通高锰钢提升19 J。一方面,Nb-V 合金化高锰钢晶粒内部析出大量细小弥散的Nb(C,N)、V(C,N)等硬质颗粒可以起到非常好的析出强化作用,同时这些纳米强化颗粒不损害材料的韧性,使合金化高锰钢获得较好的强韧性;另一方面,Nb-V 合金化高锰钢的晶粒得到细化,导致其获得更好的韧性。

图4 两种钢热处理后的拉伸曲线

Fig.4 Engineering stress-strain curves of Mn13 and Nb-V alloyed high manganese steels

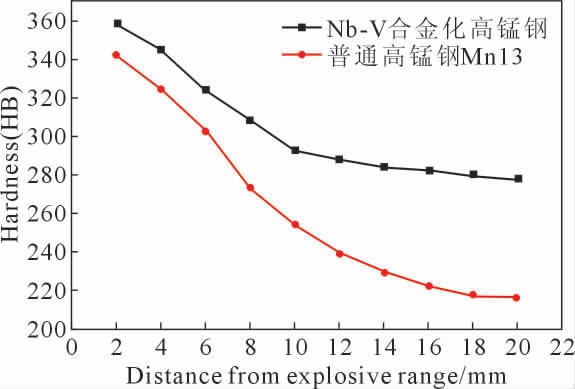

图5 为普通高锰钢和Nb-V 合金化高锰钢经3次爆炸硬化后硬化层硬度梯度的变化。可以看出,爆炸硬化后两种材料的硬度均随距轨顶面的距离增加而降低,最后趋于稳定并接近基体材料硬度。Nb-V 合金化处理后的高锰钢比普通高锰钢基体硬度提高了60 HB 左右;而在距轨顶面10 mm 处Nb-V 合金化高锰钢的硬度也比普通高锰钢Mn13高40 HB。因此,Nb-V 合金化高锰钢更能抵御车轮碾压时产生的塑性变形,有利于抑制心轨产生水平裂纹。

图5 两种钢3 次爆炸硬化后硬化层硬度梯度变化

Fig.5 Variation of hardness gradient of the hardened layer after three explosion hardening of Mn13 and Nb-V high manganese alloyed point rails

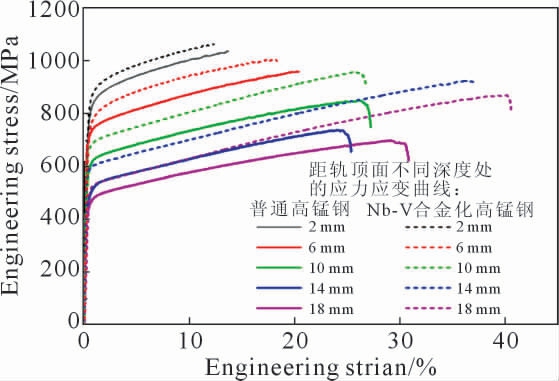

图6 为3 次爆炸硬化后普通高锰钢和Nb-V 合金化高锰钢心轨自轨顶面向下20 mm 内不同深度处材料的拉伸曲线。可以看出,两种材料强度自轨顶面向下逐渐降低,Nb-V 合金化高锰钢靠近轨顶面10 mm 处硬化层的屈服强度达到687 MPa,而普通高锰钢靠近轨顶面10 mm 处硬化层的屈服强度只有592 MPa,经合金化处理后的高锰钢距轨顶面10 mm 处的爆炸硬化层屈服强度比普通高锰钢提高了95 MPa。

图6 3 次爆炸硬化后普通高锰钢辙叉和Nb-V 合金化高锰钢辙叉心轨自轨顶面向下20 mm 内各处的拉伸曲线

Fig.6 Tensile curves at different depths within 20 mm below the top surface of the frog point rail for Mn13 and Nb-V alloyed high manganese after three explosion hardening

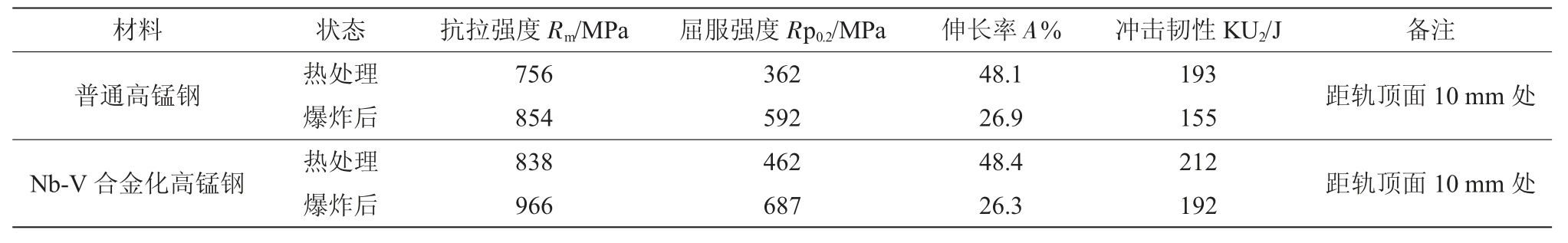

表2 总结了Nb-V 合金化高锰钢和普通高锰钢爆炸前后的力学性能对比。由表2 可知,3 次爆炸硬化后普通高锰钢Mn13 和Nb-V 合金化高锰钢在距心轨顶面10 mm 处的冲击功分别为155 J 和192 J,Nb-V 合金化高锰钢较普通高锰钢冲击功提升了37 J。3 次爆炸硬化后普通高锰钢在距表面10 mm 处材料的抗拉强度为854 MPa,Nb-V 合金化之后的高锰钢距表面10 mm 处材料的抗拉强度为966 MPa。两种钢经3 次爆炸后,Nb-V 合金化高锰钢在距心轨顶面10 mm 处的强韧性明显高于普通高锰钢Mn13。

表2 Nb-V 合金化高锰钢和普通高锰钢爆炸前后心轨力学性能

Tab.2 Mechanical properties of Mn13 and Nb-V alloyed high manganese steel point rails before and after explosion hardening

材料 状态 抗拉强度Rm/MPa 屈服强度Rp0.2/MPa 伸长率A% 冲击韧性KU2/J 普通高锰钢 热处理 756 362 48.1 193 距爆炸后 854 592 26.9 155 Nb-V 合金化高锰钢 热处理 838 462 48.4 212 距爆炸后 966 687 26.3 192备注轨顶面10 mm 处轨顶面10 mm 处

2.3 上道考核

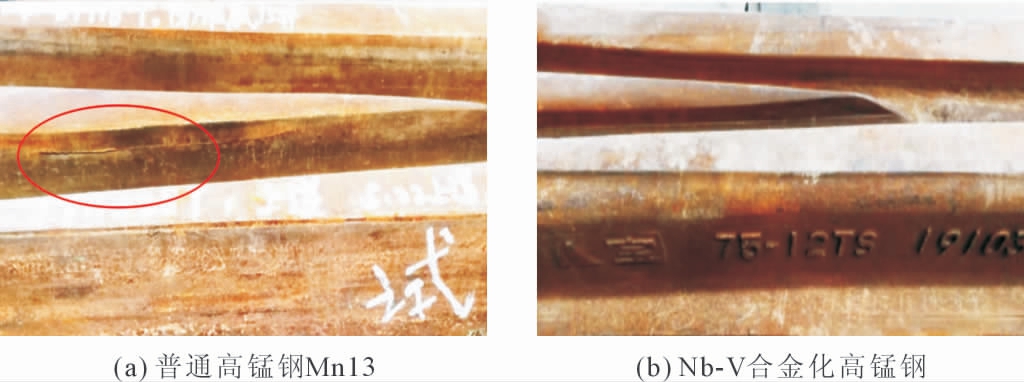

图7 为普通高锰钢和Nb-V 合金化高锰钢在相同服役条件下上道考核后心轨照片。可以看出,在相同条件下考核后普通高锰钢辙叉心轨次表层有水平裂纹出现时(如图7(a)圈中所示),而Nb-V 合金化高锰钢心轨未见裂纹,如图7(b)所示。表明Nb-V 合金化处理可有效抑制高锰钢辙叉服役过程中产生心轨水平裂纹,有效提高了辙叉的使用寿命。两种辙叉在大秦线上的服役寿命相比,Nb-V 合金化可使高锰钢辙叉服役寿命由普通高锰钢的1.44 亿吨提升至2.5亿吨以上。这一研究结果一方面有利于提升铁路安全运营效率,另一方面也为进一步提升高锰钢辙叉寿命提供了思路和方向。

图7 相同服役条件下两种钢心轨上道考核后照片。当普通高锰钢Mn13 心轨次表面出现裂纹时(见椭圆圈内),Nb-V 合金高锰钢心轨依然完好

Fig.7 Pictures of common Mn13 and Nb-V alloyed high manganese steel point rails after test under the same service condition.When horizontal crack appears at the sub-surface of common Mn13 point rail (showing in the ellipse),the same location of the Nb-V alloyed high manganese steel point rail remains well

3 结论

(1)Nb-V 合金化促进了高锰钢晶内弥散析出纳米尺寸的Nb(C,N)、V(C,N),同时促进高锰钢晶粒细化,其晶粒比普通高锰钢细化1~2 级。

(2)Nb-V 合金化有效提高了高锰钢的强度和韧性,与普通高锰钢Mn13 相比,Nb-V 合金化高锰钢辙叉的屈服强度和抗拉强度分别提升了28%和11%,冲击功提升了10%。

(3)对高锰钢进行Nb-V 合金化处理,可有效抑制爆炸硬化后高锰钢辙叉在使用过程中产生心轨水平裂纹,从而提升辙叉服役寿命。大秦线上道考核结果表明,Nb-V 合金化处理可使辙叉寿命由普通高锰钢的不足1.5 亿吨提升至2.5 亿吨。

[1]周廷栋.超高锰钢ZGMn18Cr2 组织及性能研究[D].成都:四川大学,2000.

[2]李世彦.强化高锰钢辙叉的途径及方法[J].铸造技术,1998,19(1):15-17.

[3]刘媛,王华.高锰钢爆炸预硬化技术综述[J].中国材料科技与设备,2008,4:13-15.

[4]陈宝功,刘培荣.爆炸硬化对高锰钢辙叉使用寿命的影响[J].冶金设备,2013,204(1):131-132.

[5]胡晓艳,沈兆武,刘天生,等.基体对高锰钢辙叉爆炸硬化效果的影响[J].工程爆破,2015,21(2):48-50.

[6]CHEN C,LV B,MA H,et al.Wear behavior and the corresponding work hardening characteristics of Hadfield steel[J].Tribology International,2018,121:389-399.

[7]MAJID A,SHAHRAM K,YOUSEF K,et al.On the comparison of the abrasive wear behavior of aluminum alloyed and standard hadfield steels[J].Wear,2010,268(1-2):202-207.

[8]MILLS D J, KNUTSEN R D.An investigation of the tribological behavior of a high-nitrogen Cr-Mn austenitic stainless steel[J].Wear,1998,215:83-90.

[9]SMITH R W, DEMONTE A, MACKAY W B F.Development of high-manganese steels for heavy duty cast-to-shape applications[J].Journal of Materials Processing Technology, 2004, 153-154:589-595.

[10]MAOUCHE H, HADJI A, BOUHAMLA K.Effects of niobium and molybdenum on microstructures after hardening and wear resistance of austenitic manganese steel[J].Chemistry and Materials Research,2013,5:1-5.

[11]ZYLLA I M, HOUGARDY H P.Cavitation behabiour of a metastable Cr-Mn austenite[J].Steel Research International,1994,65(4):132-137.

[12]JIANG Z H, LI H B, CHEN Z P, et al.The nitrogen solubility in molten stainless steel[J].Steel Research International, 2005, 76(10):740-745.

[13]LI H B, JIANG Z H, SHEN M H, et al.High nitrogen austenitic stainless steels manufactured by nitrogen gas alloying and adding nitrided ferroalloys[J].Journal of Iron and Steel Research,International,2007,14(3):63-68.

[14]孙利军,陈德利,韩涛,等.合金化高锰钢Mn13MoVTi 的研制[J].钢铁研究,2017,45(2):49-51.

[15]WOLFGANG B.New insights into the properties of high-manganese steel[J].International Journal of Minerals, Metallurgy and Materials,2021,28(5):782-796.