水溶芯是熔模铸造工艺中使用的一种可溶性型芯的统称,主要用于解决铸件复杂内腔空心结构的蜡模成型问题[1-4]。目前,国内外比较前沿的铸造公司均采用水溶芯辅助铸造技术,特别是广泛应用于航空航天精铸件产品[5-8]。有数据显示[9-13],国外某著名发动机公司生产的涡轮导向叶片,采用型芯优化模具结构及匹配精度实现了净成形复杂空心叶片,产品合格率达70%,而我国尚达不到这个水平。

在钛合金精铸件生产中,常常遇到中空内凹、腔大口小的特殊结构,其模具分型困难,因而无法常规开模。针对这种情况,大多采用金属模具组合芯、蜡模分体粘接等方式[14-16],其中模具分块抽芯效率太低,且成型蜡模内腔的组合活块在拼合处存在分模线,无法修除,用久老化后就会形成大的飞边,严重影响内腔质量。蜡模分体粘接是将蜡模通过多开模具的方式分体制作,再经烙铁烙焊或者蜡液粘焊在一起,热熔产生熔损量直接影响尺寸精度控制,同时内腔的蜡疤、蜡泪难以修除,影响内腔质量。对于薄壁件,蜡焊热熔还会增加蜡模开裂变形的风险。而采用水溶芯工艺,射蜡后将蜡模中的水溶芯溶解即可形成完整的内部空腔,无需抽芯、拼焊,同时避免了内腔修补,非常适合形状结构复杂且表面质量要求较高的产品的蜡模制作。

生产中使用的水溶芯为水溶蜡芯,是以水溶蜡为基料,具有蜡样油亮光洁表面,射蜡后可在水或酸中溶解溃散的型芯。采用水溶蜡芯工艺制作蜡模,再将蜡模中的水溶蜡芯溶解即可形成完整的蜡模结构。通过生产浇注验证,应用水溶蜡芯,能获得内腔表面光洁,无气缩孔等缺陷的钛合金精密铸件。本文讨论钛合金精铸件生产中水溶蜡芯工艺应用的实例。

1 分型困难的熔模铸件

1.1 镂空薄壁铸件结构

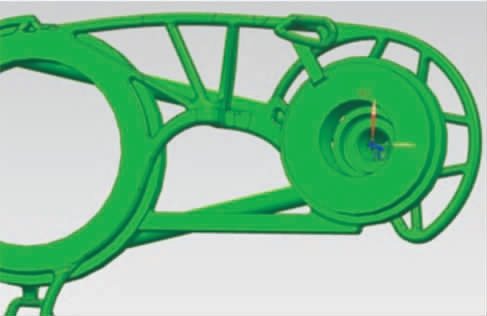

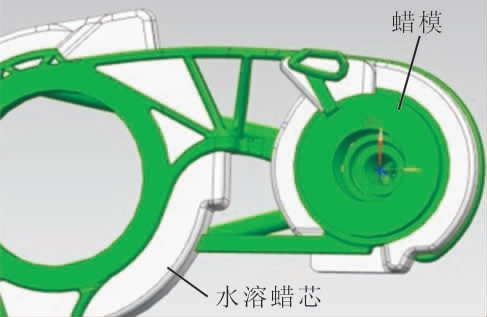

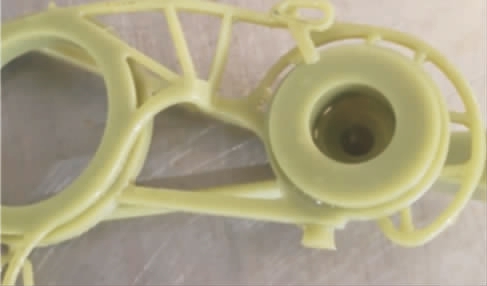

图1 为精密支架的三维模型图,该铸件总长125 mm,中心宽55 mm,壁较薄,最薄部位处仅1.5 mm,结构复杂,使得金属模具分型困难。如果采用模具抽芯易导致蜡模镂空薄壁处变形或者断裂,同时取模效率太低,大约4 件/h,不适合批量生产;蜡模分体粘焊工艺同样存在问题:多开模具分体制作蜡模,再经烙铁烙焊或者蜡液粘焊在一起,焊接产生焊损量直接影响尺寸精度,同时对于薄壁件,焊接还会增加蜡模开裂变形的风险。根据该铸件特点,本文采用水溶蜡芯与金属模具组合的方法,对蜡模局部取模难度高的部位,采用水溶蜡芯替代部分模具。首先设计制造水溶芯蜡芯的模具,然后通过压蜡机将水溶芯蜡压射入水溶芯模具,制做水溶蜡芯;将制得的水溶芯蜡芯定位放入蜡模模具中,通过压蜡机将蜡模蜡压射入装有可溶蜡芯的模具中压制成蜡模。图2 为带水溶蜡芯的蜡模,白色是水溶蜡芯,绿色是制壳用的蜡模。将水溶蜡芯溶解并清洗干净就可获得制壳用的蜡模。这种蜡模制作方法既降低了模具制造成本,又提高了蜡模生产效率。

图1 铸件三维模型

Fig.1 The three-dimensional casting model

图2 带水溶蜡芯(白色)的蜡模(绿色)

Fig.2 Wax pattern(green)with water soluble wax core(white)

1.2 压射水溶蜡芯及蜡模

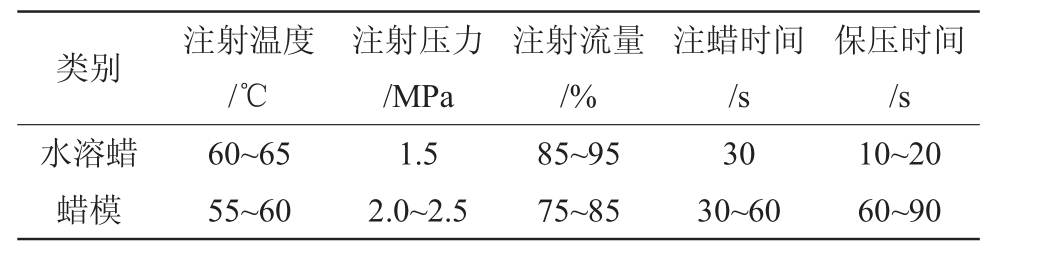

水溶蜡芯模具采用锻造铝合金6061/7075,模具分型、定位、射蜡嘴位置、抽芯设计等与中温蜡模具一样,均采用带蜡缸的双工位射蜡机压制。根据水溶蜡芯及蜡模主体各自的形状、作用及不同要求,在工艺参数选取上有如下的特点:

(1)注射温度 注射温度主要影响蜡模的充型能力和收缩率。蜡温越高,蜡模充型容易、收缩率大;蜡温越低,蜡模充型困难、收缩率小。主体蜡模收缩率大,常通过降低射蜡温度,提高射蜡压力减小蜡模收缩,保证蜡液良好充型;而水溶蜡收缩率非常低,仅为千分之一,提高注射温度有利于水溶蜡充型并提高水溶蜡表面质量,因此水溶蜡的注射温度相比蜡模制备时高一些。

(2)注射压力 注射压力增大有利于减小蜡模收缩率,然而当压力增大到一定程度后,压力大小对蜡模收缩率几乎没有影响,反而易引起涨模飞边;此外,射蜡压力过大还会引起水溶蜡芯偏心,产生报废。我司通过反复生产实践,最终确定了合适的注射压力,并通过采用限位法,解决了水溶蜡芯在注射压力下的偏心问题。

(3)压蜡流量 高质量的蜡模要求有适当的蜡料流量,以达到蜡料完全填满模具型腔,获得良好的表面精度。蜡料流量既要求低,以防止卷入空气,又要求高,需保证在蜡料凝固前完全注满,因此压蜡流量不能过低或者过高。主体蜡模和水溶蜡的压蜡流量是在确定注射压力后通过反复调试最终确定。

(4)压注时间 压注时间包括注射和保压两个时间段。注射时间指模料充满模具型腔的时间;保压时间指充满压型至射蜡嘴关闭的时间。注射时间要保证有足够多的模料被挤压进入模具型腔,保压时间要保证蜡模凝固后的致密性,从而减小收缩率以保证蜡模的尺寸精度及表面质量。

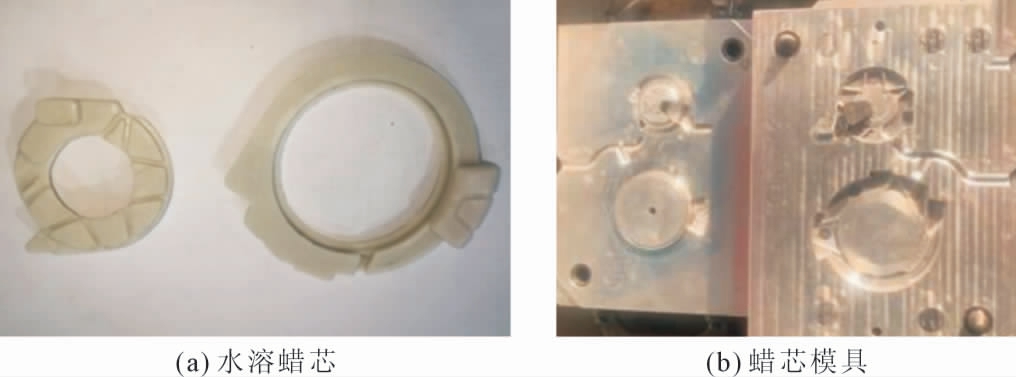

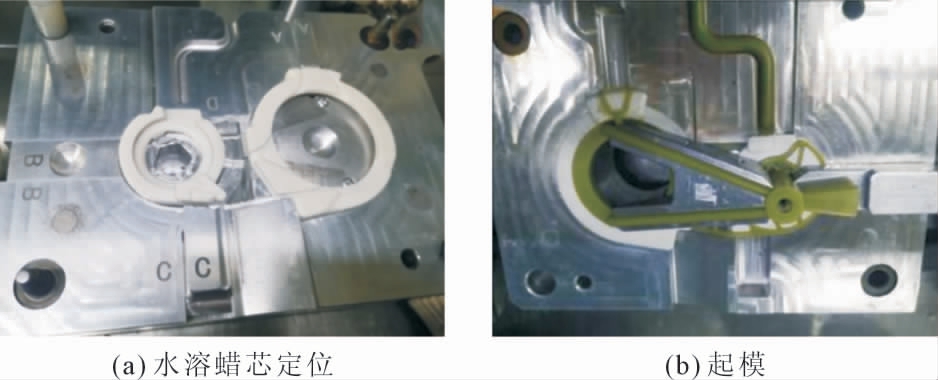

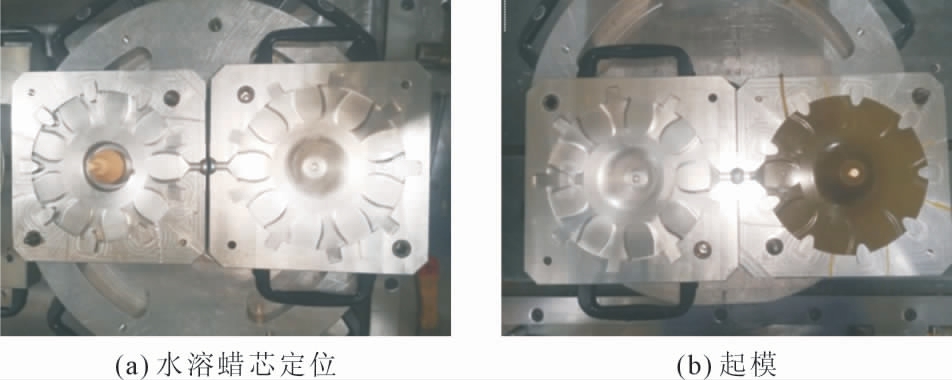

经不断调试,本实验最终设定水溶蜡和蜡模的工艺参数见表1,该射蜡参数下压制的蜡模具有较高的表面质量。水溶蜡芯及蜡芯模具如图3 所示。水溶芯蜡芯在蜡模模具中的定位及起模机构见图4。

表1 水溶蜡和蜡模的制模工艺参数

Tab.1 Molding process parameters of water-soluble wax and wax mold

图3 水溶蜡芯和蜡芯模具

Fig.3 Water soluble wax cores and the die

图4 水溶性蜡芯在蜡模模具中的定位及起模

Fig.4 Locating of water-soluble wax cores in the die and wax pattern striping

1.3 水溶蜡芯溶解及蜡模质量

将带有水溶蜡芯的蜡型放置于5%~10%浓度的柠檬酸溶液中溶解。由于水溶蜡内含有增强纤维,溶解速率缓慢,尤其对于细小狭窄结构,接触新的酸液面积较小,影响溶解速率且易残留,生产中可增加气流搅拌促溶,气流搅拌使蜡件运动幅度增大,水流运动强度高,溶液与蜡芯的相对运动更易使已溃散的部分脱离,内部的芯暴露于新的溶液中,保证水溶蜡进一步溶解。该蜡模中的水溶蜡芯基本在20 min 内能全部溶解。

溶解完成后用清水冲洗干净后得到表面光洁的整体蜡模,见图5。经测量,蜡模与水溶芯接触部分线收缩率为1‰,蜡模镂空造型与水溶芯外形保持一致,结构完整,无需多余的修补,批量蜡模制作效率可由原来的4 件/h 提高到7.5 件/h,提高近1倍。

图5 水溶蜡芯去除后清洗干净的蜡模

Fig.5 Wax pattern after removing water soluble wax core and cleaning

1.4 浇注后铸件质量分析

铸件镂空薄壁内框的尺寸在水溶蜡芯的限制收缩下,尺寸精度在±0.05 之间,与水溶蜡接触面粗糙度≤3.2 μm,铸件外框的尺寸精度为±0.3,外表面粗糙度≤6.3 μm。使用水溶蜡获得铸件接触面的尺寸精度优于常用标准,铸件见图6。同时清理内腔时间和工作量可大大缩减,因此可在生产中大力推广应用。

图6 采用带水溶芯蜡芯的蜡模铸造的铸件外观

Fig.6 Appearance of casting made by wax pattern with water soluble wax core

2 腔大口小的熔模铸件

2.1 叶轮中空内凹结构分析

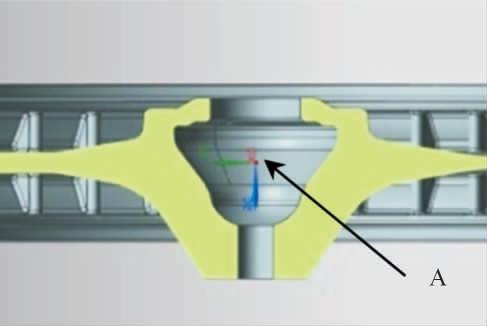

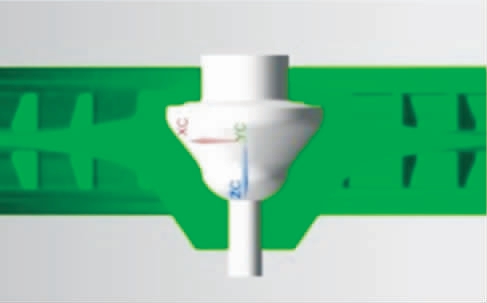

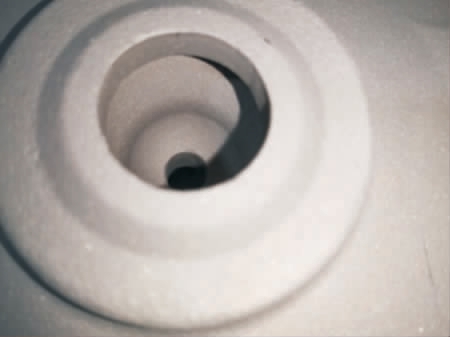

图7 为铸件三维模型及剖面图。可以看出,A 部位为肚大口小的类圆锥回转体内腔结构,内腔最大直径45 mm,两端出口最小直径6 mm,形状不复杂但无法采用模具抽芯实现蜡模成型,因此对该部位采用水溶蜡制作水溶芯。水溶芯方案见图8。

图7 铸件三维模型局部剖面图

Fig.7 Partial section of casting 3D model

图8 水溶蜡芯方案

Fig.8 Water-soluble wax core scheme

2.2 压射水溶芯及蜡模

按1.2 射蜡工艺制作的水溶蜡芯表面光洁、无孔洞,见图9。将水溶芯放入射蜡模具内的定位凹槽,见图10,合模射蜡后得到含有内置水溶芯的叶轮蜡模。

图9 水溶蜡芯

Fig.9 Water-soluble wax core

图10 水溶性蜡芯在蜡模模具中的定位及起模

Fig.10 Locating of water-soluble wax core in the die and wax pattern striping

2.3 水溶芯溶解及蜡模质量

溶解完成后,用清水冲洗干净得到的蜡模,见图11。蜡模内孔表面光滑,内腔流道表面不用修补,几何结构及尺寸精度容易保证。

图11 水溶蜡芯去除后清洗干净的蜡模

Fig.11 Wax pattern after removing water soluble wax core and cleaning

2.4 浇注后铸件质量分析

浇注出来的铸件见图12,据生产统计,铸件内腔使用水溶蜡型芯部位毛坯表面平整、光滑,与表面粗糙度样块进行比较,得出叶轮内腔表面粗糙度≤3.2 μm;同时,铸件经X 射线探伤检测显示,内部无明显缩孔、缩松及夹渣存在,其内部质量满足GJB2896A-2007 中C 级要求。经统计,铸件内腔表面缺陷和内部缺陷减少了70%。

图12 采用水溶芯蜡芯的蜡模铸造的铸件外表及内腔形貌

Fig.12 Appearance and cavity morphology of casting produced by wax pattern using water soluble wax core

3 结语

(1)水溶蜡芯投入生产后,解决了某些产品结构复杂无法常规取模的问题,同时简化了模具,降低了蜡模制作难度。

(2)在本文基于生产实践所得制蜡及除芯等工艺参数下进行蜡模制作,实现了批量生产,所得蜡模具有较高的尺寸精度及表面质量,大大减少了蜡模表面修整量,使蜡模制作效率提升了近1 倍。

(3)浇注出的钛合金精铸件内腔的表面及内部缺陷减少了70%,有效降低了铸件缺陷处理的成本,提高了铸件的生产效率和质量稳定性。

[1]李重阳,刘鸿羽,薛松海,等.钛合金铸造用型芯应用现状及展望[J].铸造,2021,70(9):1023-1029.

[2]孙冰,常化强,董振江,等.精密铸造用水溶性蜡芯制取的蜡模尺寸精度控制研究[J].铸造技术,2022,43(4):299-302.

[3]刘鸿羽,柴皓,娄延春,等.ZTA15 大型钛合金熔模精密铸件界面反应研究[J].稀有金属材料与工程,2020,49(3):890-896.

[4]谭培松.水溶蜡型芯在精密铸造中的应用[J].特种铸造及有色合金,2019,39(1):57-59.

[5]CZERWINSKI F,MIR M,KASPRZAK W.Application of cores and binders in metal casting[J].International Journal of Cast Metals Research,2015,28(3):129-139.

[6]JIANG R S,WANG W H,ZHANG D H,et al.Wall thickness monitoring method for wax pattern of hollow turbine blade[J].The International Journal of Advanced Manufacturing Technology,2016,83(5-8):949-960.

[7]YAOKAWA J,MIURA D,ANZAI K,et al.Strength od salt core composed of alkali carbonate and alkali chloride mixtures made by casting technique[J].Materials Transactions,2007,48(5):1034-1041.

[8]ELISˇKADÁ,PETR JELÍNEK,JAROSLAV BE SˇO,et,al.Water-soluble cores verifying development trends[J].Materiali In Tehnologije/Materials and Technology 2015,49(1):61-67.

[9]DONG Y W,BU K,DOU Y Q,et al.Determination of wax pattern die profile for investment casting of turbine blades[J].Transactions of Nonferrous Metals Society of China,2011,21(2):378-387.

[10]吴晓娟.K424 复杂薄壁件熔模铸造工艺研究[D].哈尔滨:哈尔滨工业大学,2018.

[11]陈宗雨.精密铸造可溶性型芯的研究[D].南宁:广西大学,2002.

[12]崔康.空心涡轮叶片精铸蜡型壁厚控制方法研究[D].西安:西北工业大学,2018.

[13]刘晓光.复杂空心定向涡轮叶片高强度型芯技术研究[J].铸造,2015,64(1):1-4.

[14]鲁蕊,包玉秋,许云祥,等.防止精密铸造蜡模变形的几种措施[J].特种铸造及有色合金,2008,28(2):135-136.

[15]冯庆辉,钱文勇.快速成型技术在熔模精密铸造中的应用[J].山东工业技术,2018(24):48.

[16]陈亚辉,段继东.熔模铸造蜡模尺寸稳定性分析改善[C]//第十届中国铸造协会年会论文集.北京:中国铸造协会,2012.738-750.