“十三五”以来,中国铁路基础设施建设投资连续保持每年在8 000 亿元以上,以特大城市为中心覆盖全国。截至2020 年,中国铁路营业里程达到146 300 km,其中,高铁营运里程达到38 000 km[1],高铁打破了中国区域空间格局,重构城市之间的经济关系,推动资源要素的重新配置,为中国经济发展注入新的活力。受电弓滑板作为轨道交通核心部件之一,对未来相关领域的发展至关重要,技术限制对于基础建设和经济发展都有着举足轻重的影响。

随着高铁运输的进一步提速,制备满足时代发展要求的新型滑板材料成为一项重要需求[2]。目前广泛应用的浸金属碳滑板存在电阻大、强度低、不耐磨的缺点,容易在列车运行过程中破碎或者断裂,严重威胁着列车行驶安全。MAX/Cu 复合材料已经成功作为受电弓滑板材料示范应用于我国250~300 km/h 的高速列车上[4]。MAX 相结合了陶瓷和金属的性能[5],相较应用于受电弓的其他铜基复合材料[6],有着良好的导热性、可加工性、抗热震性和耐损伤性,以及一些技术特性如高弹性模量、高温强度、抗氧化和耐腐蚀的特点,并且由于其独特的层状结构,还具有自润滑的特点。MAX 相通常被认为是一类具有特殊性能和用途的结构陶瓷。Ti3AlC2 属于典型的312 结构的MAX 相陶瓷[7-11],目前已经实现规模化工业生产[12]。本文以Ti3AlC2 为主要原料,探讨MAX/Cu 复合材料的烧结工艺,制备不同温度下烧结的试样,研究不同烧结温度对复合材料性能的影响,探索优化基于粉末冶金方法的MAX/Cu 复合材料无压烧结的最佳制备工艺。

1 实验材料与方法

1.1 试样制备

选用MAX 相陶瓷为工业级Ti3AlC2 粉末,形状为球形,粒径约为50 μm,纯度为98%以上,选用的铜粉为工业级铜粉,形状为球型,粒径约为50 μm,纯度为99.5%以上。MAX/Cu 复合材料制备采用粉末冶金的方式,主要过程为混粉—压坯—烧结。将原始粉末按照1∶1 的体积比放入到球磨罐中进行混粉,球料比为5∶1,采用湿磨工艺,加入粉末质量20%的无水乙醇,球磨参数为400 r/min,球磨时间为5 h;压坯压力为500 MPa,保压时间为180 s。压好的生坯在氩气保护的管式炉进行烧结,烧结温度分别选取800、900、1 000、1 100、1 200℃5 个温度进行制备,烧结时间为1 h,升温速率为10 ℃/min。

1.2 试验设备与试验方法

电导率测试采用厦门天研仪器有限公司生产的天研sigma (B) 型涡流电导率仪,符合国家标准GB/T12966-2008,测试量程为0.3~65.0 mS/m,根据电磁场理论的电磁感应现象,利用载有交变电流的检测线圈接近导电试件时,周围空间的交变磁场会使得试件中感生出涡旋电流,涡流的大小、相位以及流动形式受试件的性能参数等因素的影响,而涡流产生的磁场又使得检测线圈的阻抗发生变化,因此通过测定检测线圈的阻抗变化,就可以测出非铁磁性导电材料表面的电导率,以此来表征不同烧结温度对材料导电性能的影响。

孔隙率的测试采用imageJ 图像软件。每组试样选取视场清晰、结构具有代表性、不存在遮挡的5个有效视场,使用imageJ 软件对图像进行分析,计算不同试样的不同视场中的孔隙占比的统计平均值,以此来表征材料的孔隙率。

硬度测试采用的是上海泰明光学仪器有限公司生产的HVS-50 型数显维氏硬度计。试样打磨抛光至镜面,冲洗干燥后进行测试。在室温下对材料抛光表面施加0.49 N 的载荷,保持时间为10 s,在材料表面留下一个菱形压痕,分别测量压痕对角线的长度,每个试样测量5 个然后取平均值。根据式(1)计算材料维氏硬度。

式中,Hv 为金刚钻四棱锥体压头测得的试样维氏硬度值,GPa;P 为外加载荷,N;D 为四方压痕对角线平均长度,μm。

2 结果与讨论

2.1 烧结温度对MAX/Cu 材料组织结构的影响

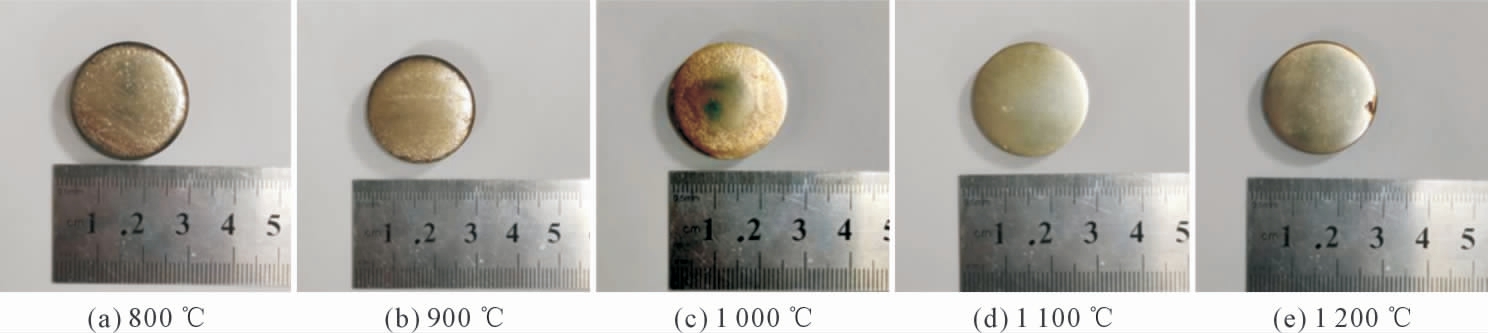

图1 为不同温度烧结成的MAX/Cu 复合材料的宏观形貌。图1(a~b)为800、900 ℃下烧结制备的样品,可以看出,表面色泽暗沉,存在中心与表面的区别,并且在制样过程中,表面抛光后没有光洁平面,这是由于微观组织存在许多孔隙,不同的粉末之间结合较差,难以在光学上形成便于反光的平面。图1(c~e)出现明显的镜面反光,这是由于组织在高温下烧结得到更加致密的结构,在磨样抛光过程中更易形成微观上平整的平面,易于制备成反光的金相面。根据样品宏观表面的基本情况,可以初步判断试样烧结致密程度,显然更高的烧结温度能够制备出宏观表面更加致密的样品。

图1 不同烧结温度制备的MAX/Cu 复合材料的宏观形貌

Fig.1 Macromorphology of MAX/Cu composites prepared at different sintering temperatures

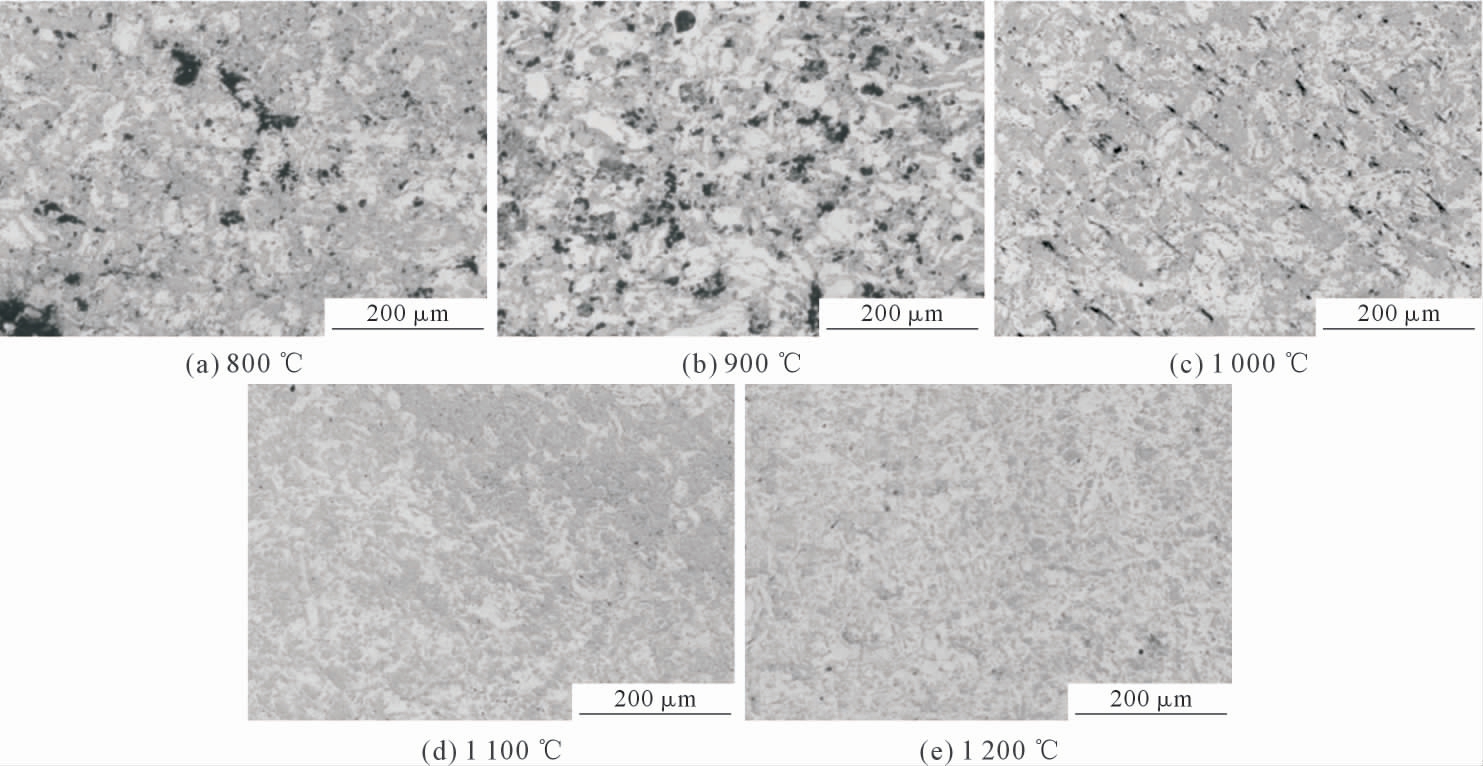

图2 为不同温度下烧结制备而成的MAX/Cu复合材料金相照片,其中,图2(a~b)分别为800、900 ℃下烧结制备的MAX/Cu 复合材料。可以看出,当温度低于1 000 ℃时,材料在烧结过程中难以致密化,存在大量的孔洞间隙,铜粉在压力的作用下发生变形,产生较大的内应力,在烧结过程中发生局部熔融,熔融的铜粉在力的作用下形成团聚,导致周围陶瓷间缺少金属相,以至于相对未烧结坯体出现更多的黑色孔洞,在制备的金相样品中宏观表现为存在大块的具有金属光泽的部分。在样品制备过程中,磨损粉末出现速度较快,数量较多,可见样品缺少烧结致密的特征,无法满足其在工程应用中的要求。图2(c~e)分别为1 000、1 100、1 200 ℃下烧结制备的MAX/Cu 复合材料。从图中可以看出,样品的金相组织主要分为两部分:浅色部分为铜,深色部分为MAX,二者通过球磨的方式均匀混合,在烧结后形成均匀的混合组织。相对于温度较低的条件下,烧结温度的提高有利于粉末粉体的黏结、烧结颈的形成及长大,随着密度达到90%,颗粒在保温过程中内应力消失,出现回复再结晶以及晶粒聚集长大的过程,随着温度的提高,则这一趋势更加明显。

图2 不同烧结温度制备的MAX/Cu 复合材料的微观组织

Fig.2 Microstructure of MAX/Cu composites prepared at different sintering temperatures

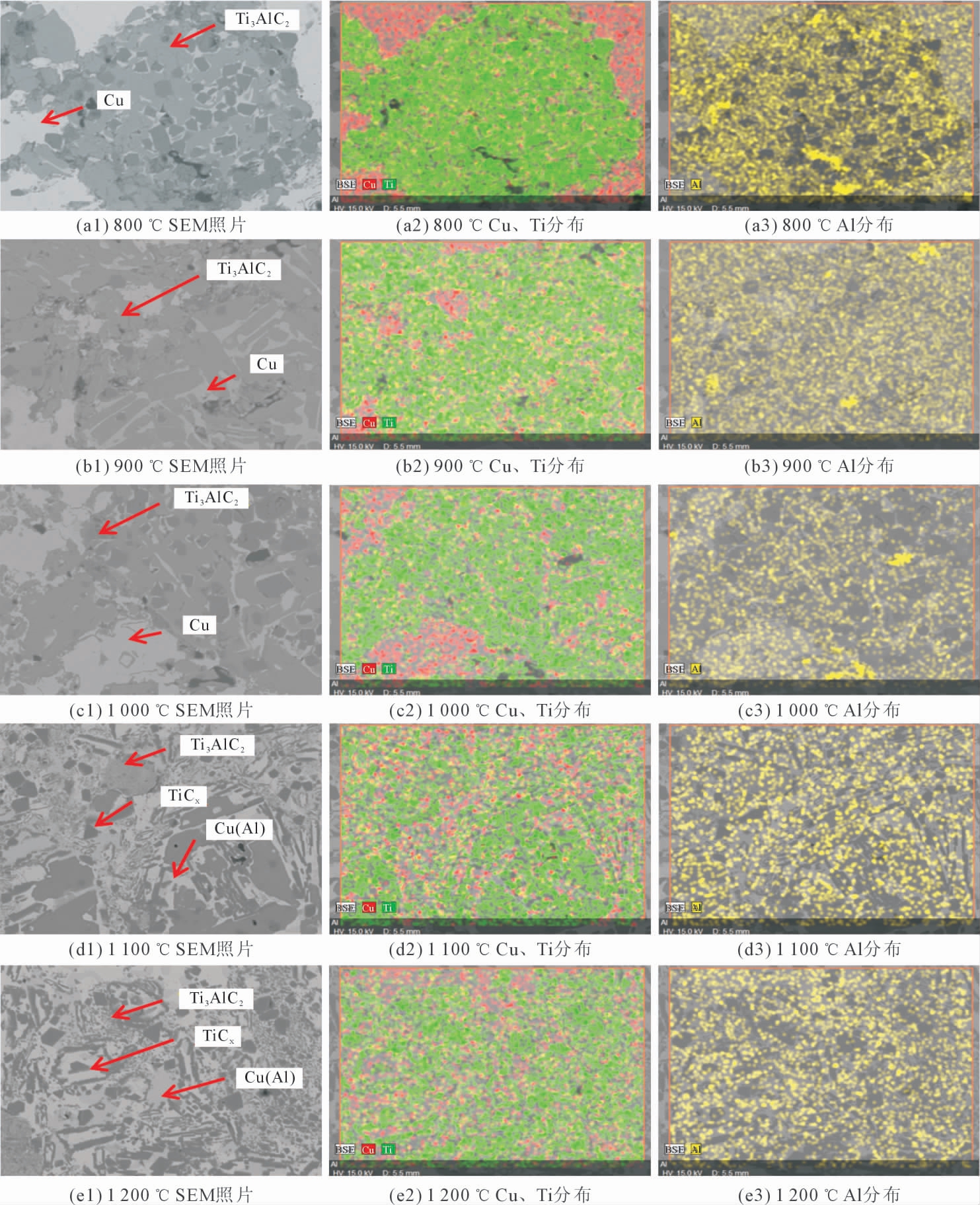

图3 为不同温度下烧结制备而成的MAX/Cu复合材料SEM 照片及其EDS 能谱分析。图3(a1~c1)在扫描电镜下表现为相似的成分结构,通过分析Cu、Ti 元素的分布可以确定800、900、1 000 ℃时,加入的MAX 相粉末未发生明显的分解,与铜的结合不够紧密。相组成包括3 类Ti3AlC2、TiCx、Cu(Al),在烧结过程中,MAX 陶瓷粉末会分解形成铜铝固溶体和碳化钛,其分解反应见式(2)[13]。随着烧结温度的提高,分解产物增加,原先的MAX 相部分出现明显的片层状结构,这是由于式(2)反应的加剧,更多的铜通过空位扩散机制进入到MAX 中形成固溶体。如图3(d1)(e1)所示,陶瓷粉末可以提高其润滑性能,适当的分解有助于提高Cu 基体与MAX 接触界面的结合强度[15],并且Al 的溶解可以提高Cu 的机械强度,但是随着分解反应的增加,会破坏掉原有的MAX 相结构。在1 100 ℃的SEM 照片中,MAX 相大多变成片层状结构,分解产物数量低于1 200 ℃。从Ti 的分布中看出,Ti 主要分布于加入的MAX 相与分解产物中,基本不溶于Cu 基体。

图3 不同烧结温度下MAX/Cu 复合材料SEM 形貌及EDS 能谱分析

Fig.3 SEM images and EDS results of MAX/Cu composites prepared at different sintering temperatures

2.2 烧结温度对MAX/Cu 材料物理性能的影响

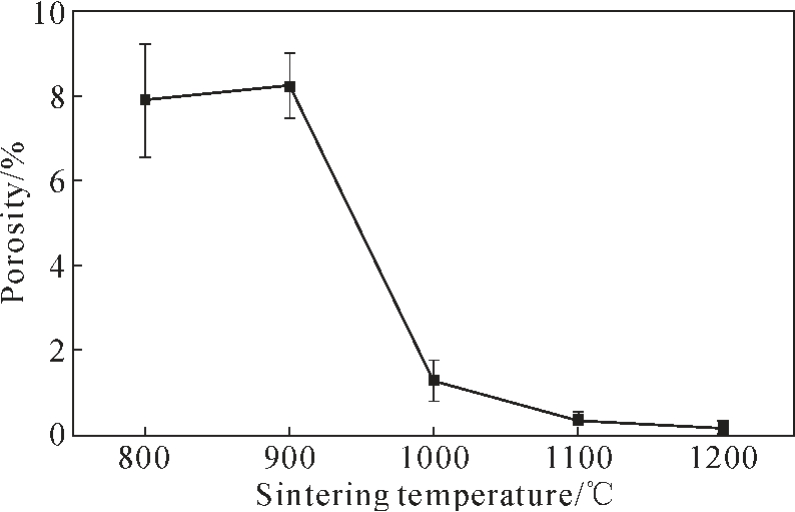

图4 为不同温度下烧结制备的MAX/Cu 复合材料的孔隙率随温度变化曲线。通过统计孔隙部分在试样中的占比可知,当温度低于1 000 ℃时,试样孔隙率在8%左右,并且误差带较大,存在不同程度铜的偏聚,孔隙密度也随试样的不同部位而变化,具体趋势为试样中心铜含量较高,边缘部分孔隙率偏大。随着烧结温度的提高,孔隙率逐渐下降到0.5%以下,并且误差带也进一步缩小,试样表面呈现金属光泽,样品边缘部分与中心部分不存在明显的铜的偏聚,微观上形成致密的组织结构。致密组织有利于提高复合材料的导电性能和力学性能,有利于电荷传导,提高材料电导率,降低阻值,力学强度的提高有利于适应冲击、磨损等工况,同时在服役过程中可以减少由于组织疏松而发生剥落现象。

图4 MAX/Cu 复合材料的孔隙率随烧结温度的变化

Fig.4 Porosity of the MAX/Cu composites at different sintering temperatures

图5 为不同温度下烧结制备的MAX/Cu 复合材料的电导率随温度变化曲线。使用符合国家标准GB/T12966-2008 的涡流电导率测试仪测试实验试样块光滑平整表面的涡流电场,读出表面电导率,重复实验取平均数。从图5 可知,随着烧结温度的提高,固体试样表面电导率从800 ℃时的1.43 mS/m 提升至1 200 ℃的4.69 mS/m,电导率相较于原先提升200%以上,电导率在1 000 ℃后基本保持一个较为稳定的值。结合图3,类似地,样品的孔隙率也在1 000 ℃时发生急剧变化,样品发生明显的宏观体积收缩,孔隙率也由8%降至1%以下,其导电能力也获得了较大程度的提高。可见,样品组织的致密化有利于提高铜在组织中的连续性,连续均匀的铜可以起到良好的导电作用,同时,MAX 由于其特有的晶体结构[5],具有介于金属与陶瓷之间的特殊性能,被誉为“可加工陶瓷”,具有一定的导电性,故MAX/Cu 复合材料在孔隙率较大时仍然具有良好的电导率。

图5 MAX/Cu 复合材料的电导率随烧结温度的变化

Fig.5 Conductivity of the MAX/Cu composites at different sintering temperatures

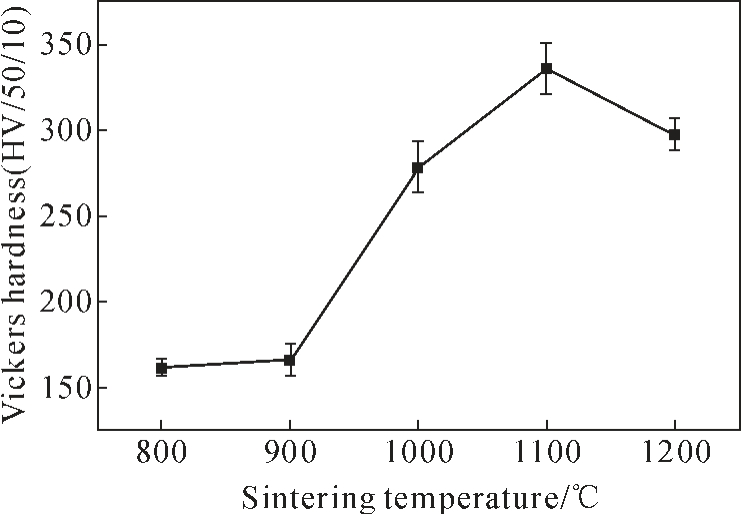

图6 为不同温度下烧结制备的MAX/Cu 复合材料的硬度随温度变化曲线。由图6 可知,在温度较低时,显微维氏硬度为160 HV,温度升高至1 000 ℃时,硬度接近300 HV,1 100 ℃时,样品的平均硬度达到335 HV,温度继续升高至1 200 ℃后,显微维氏硬度值下降。在硬度上升阶段,与电导率、孔隙率的变化呈现出相关的特性,温度升高有利于组织的致密化,致密化的组织会使得电导率升高、孔隙率降低、硬度升高。但是随着温度到达1 200 ℃后,显微硬度不增反降,推测可能是在较高温度保温时,存在晶粒长大的迹象,晶粒的长大[14]对孔隙率和电导率影响较小,但是不利于硬度提高。

图6 MAX/Cu 复合材料的硬度随烧结温度的变化

Fig.6 Hardness of the MAX/Cu composites at different sintering temperatures

从以上结果可以看出,烧结温度的提高可以帮助复合材料实现孔隙率降低,电导率及硬度提高。致密的结构和适当硬度能够保证样品具有一定的力学强度,对于MAX/Cu 复合材料在受电弓滑板上的应用有着积极影响。在接下来的研究中,将针对其力学性能、摩擦学性能进行更加深入的探讨。

3 结论

(1)烧结温度为1 000 ℃以下时,宏观上没有明显的体积收缩,制备的金相面表面粗糙,难以抛光,在光照下色泽暗沉,微观组织可以看到明显的孔隙。烧结温度提升至1 000 ℃以上时,孔隙率明显降低,微观组织变致密,宏观上也表现出与普通金属相似的特征,金相表面平整光洁,同时发生明显的体积收缩。

(2)温度的提高虽然有助于粉末冶金制备复合材料的致密化过程,但是也会促进MAX 相在Cu 中的扩散以及分解,适当的扩散通过弥散增强铜基体,提高陶瓷与金属基体之间的润湿性,得以获得更加细小的组织,提高铜基体的力学性能,但MAX 的缺少会使得原有的功能被削弱,不利于导电和润滑。

(3)烧结温度对材料的物理性能也有明显的影响,其具体过程与微观组织的致密化密不可分,温度提高将有利于粉末冶金粉体的粘结、烧结颈的形成及长大。微观组织的变化将直接影响宏观性能,具体表现为随着温度提高,孔隙率下降、电导率提高、硬度提高。为得到综合性能最优的复合材料,从组织与性能角度考虑,选取烧结温度1 100 ℃为最佳。

[1]国家铁路局.2020 年铁道统计公报[J].铁道技术监督,2021,49(5):34.

[2]鄢鹏,邓祖柱,沈志麟,等.高速动车组受电弓滑板用炭条研制[J].炭素技术,2021,40(2):53-56.

[3]陈飞雄,颜君毅,王铁军.从电力机车受电弓滑板标准看滑板材料的发展现状[J].内燃机与配件,2020(4):73-76.

[4]HU W,HUANG Z,WANG Y,et al.Layered ternary MAX phases and their MX particulate derivative reinforced metal matrix composite:A review[J].Journal of Alloys and Compounds,2021,856:157313.

[5]ZHANG H,HU T,WANG X,et al.Structural defects in MAX phases and their derivative MXenes: A look forward[J].Journal of Materials Science&Technology,2020,38(1):205-220.

[6]XU E Z,HUANG J X,LI Y C,et al.Graphite cluster/copper-based powder metallurgy composite for pantograph slider with well-behaved mechanical and wear performance[J].Powder Technology,2019,344:551-560.

[7]NAGUIB M,KURTOGLU M,PRESSER V,et al.Two-dimensional nanocrystals produced by exfoliation of Ti3AlC2[J].Advanced Materials,2011,23(37):4248-4253.

[8]SCHUSTER J C,NOWOTNY H.Investigations of the ternary systems(Zr,H,Nb,Ta)-Al-C and studies on complex carbides[J].International Journal of Materials Research,1980,71(6):341-346.

[9]BARSOUM M W,El-RAGHY T.ChemInform Abstract: Synthesis and characterization of a remarkable ceramic:Ti3SiC2 [J].Journal of the American Ceramic Society,1996,79(7):1953-1956.

[10]BARSOUM M W,El-RAGHY T.A progress report on Ti3SiC2,Ti3GeC2,and the H-phases,M2BX[J].Journal of Materials Synthesis and Processing,1997,5(3):197-216.

[11]BARSOUM M W,FARBER L,LEVIN I,et al.High-resolution transmission electron microscopy of Ti4AlN3,or Ti3Al2N2 revisited[J].Journal of the American Ceramic Society,2010,82 (9):2545-2547.

[12]王占永.Ti3SiC2-Cu 新型真空触头材料的制备与性能研究[D].北京:北京交通大学,2008.

[13]ZHANG J,LIU W,JIN Y,et al.Study of the interfacial reaction between Ti3SiC2 particles and Al matrix[J].Journal of Alloys and Compounds,2018,738:1-9.

[14]孙宇,万志鹏,胡连喜,等.粉末冶金Ti-47Al-2Nb-2Cr 合金晶粒长大行为[C]//中国机械工程学会:湖南省机械工程学会,2015.

[15]王文娟.Ti3AlC2/Cu 纳米复合粉体及其块体材料的制备[D].北京:北京交通大学,2017.