石墨/铜自润滑材料是一种常用的铜基自润滑复合材料,因其具有良好的自润滑性能与耐磨、耐腐蚀性能,在工业生产中有着广泛的应用前景[1-4]。激光熔覆作为一种新兴的加工工艺,具有化学污染低,加工便捷等优势。本文通过激光熔覆的工艺探索,在Q235 钢表面制备石墨/铜自润滑材料熔覆层,以实现增强耐磨耐腐蚀性能的目标。然而,由于激光熔覆技术自身特点以及铜基材料的物理、化学性能方面的局限,使得材料存在熔池表面张力及膨胀造成的表面不平整等技术问题[5-8]。通过调整激光熔覆的搭接率与尝试二次重熔工艺,观察不同搭接率参数对熔覆表面平整度的影响,以及二次重熔对表面平整度的改善效果,探索并优化石墨/铜自润滑材料表面平整度的激光熔覆工艺方法[9-11]。

1 实验材料与方法

1.1 实验材料

选用Q235 钢作为基材,采用镀Ni 石墨粉与Cu 粉混合制备石墨/铜自润滑材料熔覆层。其中,Cu颗粒表面光滑,形状为类球型,粒径为38 μm,纯度为99.5%;镀Ni 石墨粉为片状,直径约为45 μm,纯度为99.5%。

1.2 实验方案

搭接率是激光熔覆工艺的一个重要参数,表示相邻熔覆道间的搭接宽度与熔覆道宽度的比值。为更好地研究搭接率的影响,所有试样采用相同激光熔覆工艺参数,其中激光功率设定为1 000 W,激光扫描速率设定为1 000 mm/min,光斑直径为2 mm。实验时将铜粉与镀镍石墨粉末以94∶6 的质量比,以200 r/min 的速度连续球磨8 h 进行混合。将均匀混合干燥的粉末以1∶1 的质量比与10%羧甲基纤维素钠溶液混合,以6 kg/m2 的密度均匀铺设在用磨床打磨光亮的低碳钢基板表面。通过控制变量参数,即分别用75%、50%与25%的激光搭接率对钢板进行激光熔覆石墨/铜自润滑复合材料的处理,观察不同搭接率下熔覆层表面平整度的区别,并且使用扫描电子显微镜与能谱观察界面处的结合情况与元素分布情况。

为了观察二次重熔的效果,在同一块钢板基体表面依次用75%、50%、25%的搭接率横向扫描20 mm 的宽度,随后以75%、50%、25%的顺序纵向扫描20 mm 的宽度,从而产生9处由不同搭接率的激光组合而成的二次重熔区域,观察二次重熔的影响效果。

2 结果及讨论

2.1 搭接率对熔覆层的影响

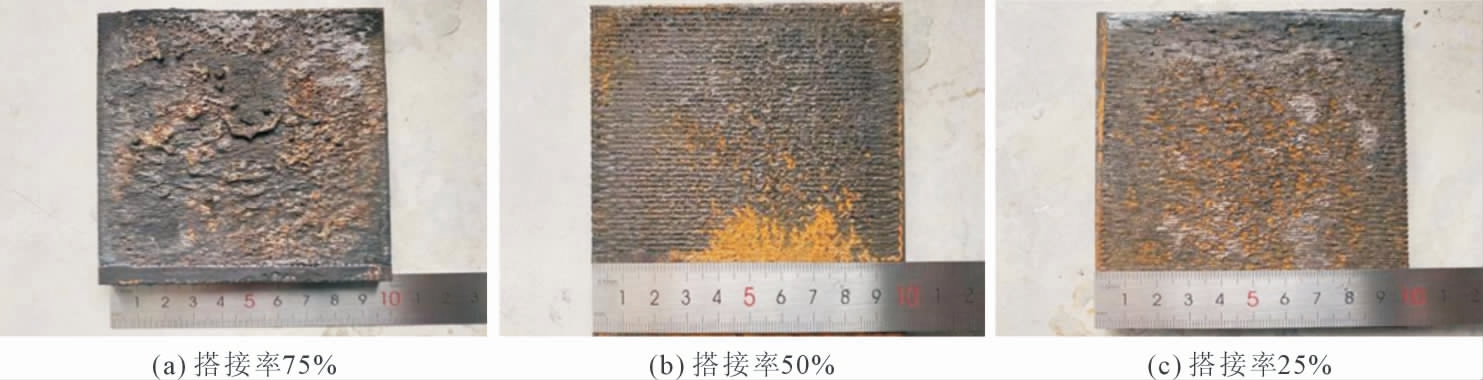

图1 为不同搭接率制备的石墨/铜自润滑复合材料熔覆层宏观形貌。其中,图1(a~c)分别为搭接率75%、50%、25%时的熔覆层表面。可以发现,当搭接率为75%时,熔覆层表面较为粗糙,因为反复受热的缘故,熔覆条纹存在明显变形现象。同时,由于加热时间过长,熔覆层存在过融现象,熔覆层质量较差。搭接率为50%时,熔覆条纹整齐且明显,无明显变形现象,熔覆效果较为理想,整体平整度较好。搭接率为25%时,熔覆条纹整齐,但没有搭接率为50%时明显,熔覆条纹凸起程度低于搭接率为50%的试样,熔覆效果较好,平整度也比较良好。从宏观表面的效果来看,搭接率为50%或25%时,熔覆效果更为良好。

图1 不同搭接率下激光熔覆石墨/铜自润滑复合材料熔覆层宏观形貌

Fig.1 Macroscopic morphologies of laser cladded graphite/copper self-lubricating composite cladding layer under different lap ratios

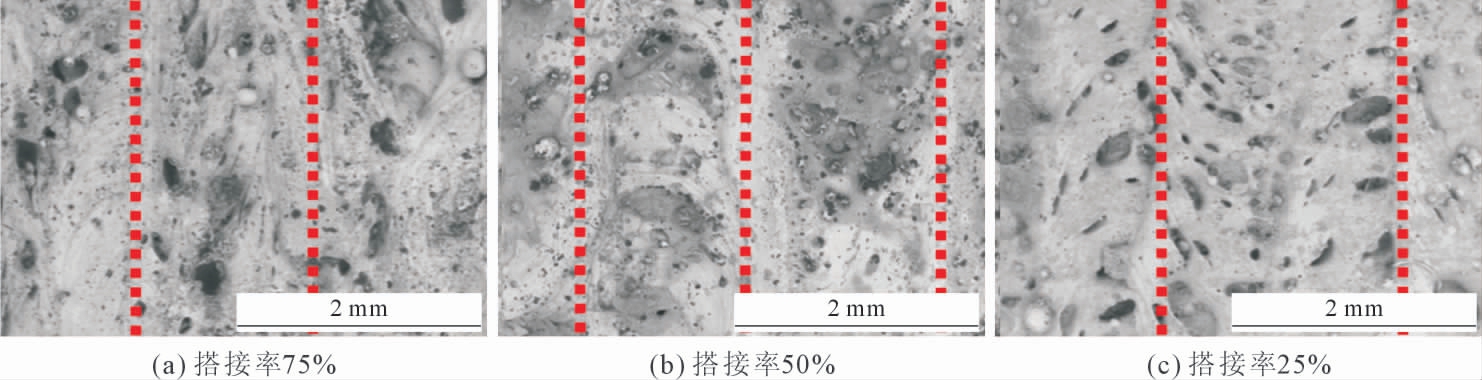

图2 为不同搭接率下石墨/铜自润滑复合材料的熔覆条纹扫描电镜形貌,图2(a~c)分别为搭接率75%、50%、25%时的熔覆条纹在扫描电镜下的形貌。从图2(a)中看到,搭接率为75%时,纵向的熔覆条纹凸起明显,且变形非常严重,同时,由于过融的影响,熔覆表面存在大量的孔洞,熔覆层破坏较为严重,且不再完整,难以实现保护基体的作用。从图2(b)看到,搭接率为50%时,熔覆条纹依然明显,但是排列相较图2(a)中更为整齐,且基本保持了比较直的状态,熔覆条纹凸起部分与凹陷部分区别明显,熔覆层整体完整度较好。在图2(c)中,搭接率为25%的情况下,熔覆条纹(图2 中虚线标记部分)的排列比较明显,且呈现出笔直的状态,但是凸起与凹陷的高低差距相比图2(b)中大为减小,熔覆层表面沿着熔覆条纹存在一些凹陷部分,但都比较浅,未到达基体的深度,因此可以认为不影响熔覆层的完整性。

图2 不同搭接率下激光熔覆石墨/铜自润滑复合材料的熔覆条纹扫描电镜形貌

Fig.2 SEM images of cladding fringe of laser cladded graphite/copper self-lubricating composite under different lap rates

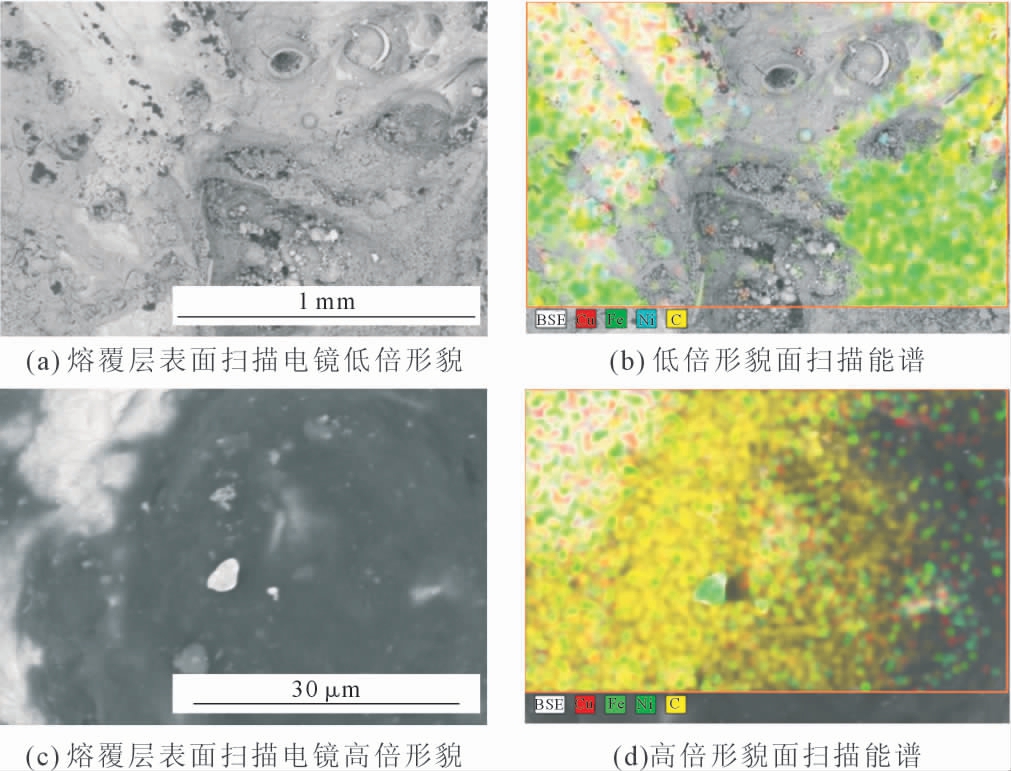

图3 为不同放大倍数下的石墨/铜自润滑复合材料熔覆层扫描电镜形貌,其中,图3(a)为熔覆层表面扫描电镜;图3(b)为熔覆层表面能谱;图3(c)为熔覆层表面黑色凸起部分扫描电镜;图3(d)为熔覆层表面黑色凸起部分能谱。在图3 中,我们观察到熔覆层表面分布着一些小型黑色区域,其中一部分为凹陷的孔洞,剩余部分则为凸起。利用能谱对黑色凸起部分的成分进行了分析,发现其成分为C,因此黑色凸起部分应当为石墨/铜自润滑复合材料中起到自润滑作用的石墨。石墨在受到挤压和摩擦时将在摩擦面起到减摩作用,降低带有石墨/铜自润滑复合材料熔覆层的工件与摩擦副间的摩擦系数,进而提升该工件的耐磨性能。

图3 石墨/铜自润滑复合材料熔覆层表面扫描电镜形貌与能谱

Fig.3 SEM images and energy spectrum of the cladding layer of graphite/copper self-lubricating composite

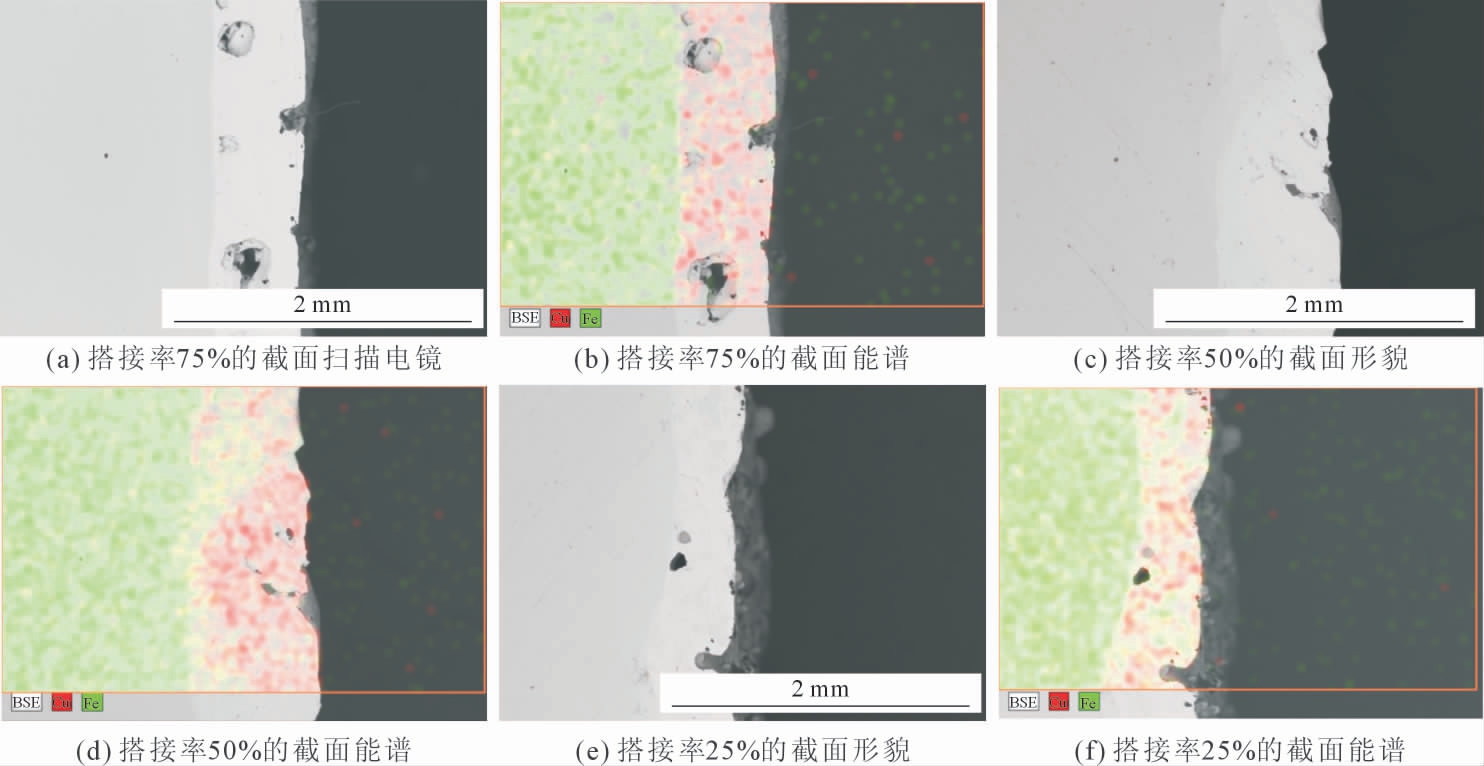

图4 为不同搭接率下石墨/铜自润滑复合材料的截面扫描电镜形貌与能谱,其中,图4(a)和(b)为搭接率75%时的熔覆层表面;图4(c)和(d)为搭接率50%时的熔覆层表面;图4(e)和(f)为搭接率25%时的熔覆层表面。由图4(b)、(d)与(f)的能谱中看出,在基体表面都存在一定厚度的连续铜基熔覆层,并且铜元素在Q235 钢基体中存在一定程度的扩散,基体与熔覆层之间存在良好的冶金结合。其中,搭接率为75%时,如图4(a)所示,熔覆层中存在明显的孔洞,且孔洞深度接近基体,证明这些孔洞的存在破坏了熔覆层的完整性,并且会对熔覆层的最终性能造成影响。搭接率为50%时的截面如图4 (c)所示,在基体表面产生了连续致密的熔覆层,熔覆层内孔洞数量极少,整体的完整性相当良好,可以认为获得了理想的熔覆层。搭接率为25%时的截面如图4(e)所示,熔覆层整体也表现出连续致密的状态,在图2(c)中观察到的孔洞从截面看只表现出一定程度的凹陷,并没有到达基体,因此,不影响熔覆层整体的完整性。图4(c)与图4(e)相比,主要区别在于存在明显的熔覆层厚度差异,根据选择的加工工艺不同,可以选择不同的搭接率。在只进行一次厚度较大的熔覆时,可以选择50%的搭接率,可以一次性产生一定厚度的连续致密熔覆层;需要进行多次激光熔覆时,可以选择25%的搭接率,产生厚度较小但相对平整性更好的连续致密熔覆层,方便制备后续的熔覆材料,避免不同部位熔覆材料厚度的差异对熔覆层产生影响。

图4 不同搭接率下的石墨/铜自润滑复合材料截面扫描电镜形貌与能谱

Fig.4 SEM images and EDS spectrum of graphite/copper self-lubricating composites under different lap rates

2.2 二次重熔对熔覆层的影响

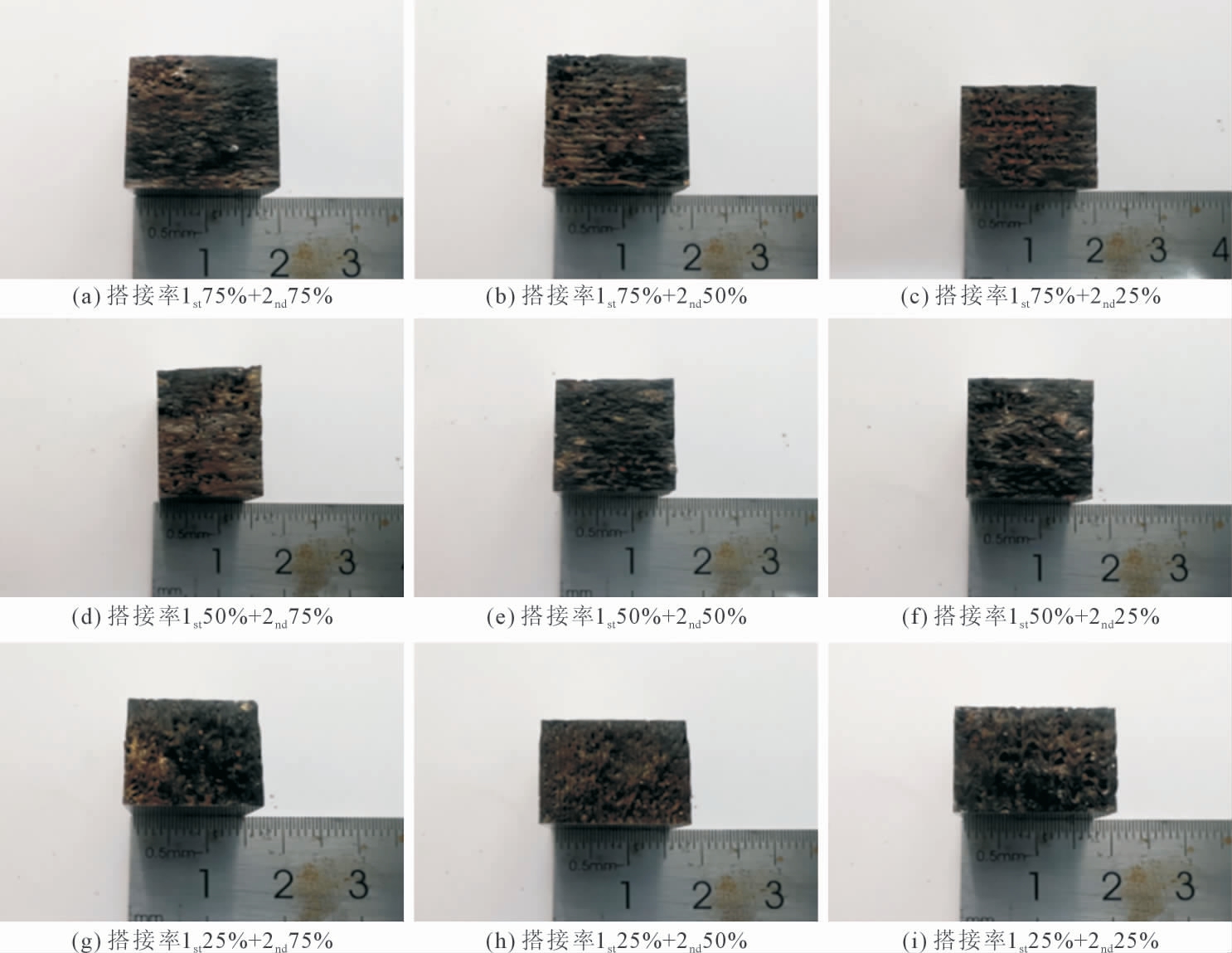

图5 为不同搭接率下二次重熔的石墨/铜自润滑复合材料熔覆层宏观形貌,其中,图5(a)为原始搭接率75%的熔覆层经过搭接率75%二次重熔的表面;图5(b)为原始搭接率75%的熔覆层经过搭接率50%二次重熔的表面;图5(c)为原始搭接率75%的熔覆层经过搭接率25%二次重熔的表面;图5(d)为原始搭接率50%的熔覆层经过搭接率75%二次重熔的表面;图5(e)为原始搭接率50%的熔覆层经过搭接率50%二次重熔的表面;图5(f)为原始搭接率50%的熔覆层经过搭接率25%二次重熔的表面;图5(g)为原始搭接率25%的熔覆层经过搭接率75%二次重熔的表面;图5(h)为原始搭接率25%的熔覆层经过搭接率50%二次重熔的表面;图5(i)为原始搭接率25%的熔覆层经过搭接率25%二次重熔的表面。可以看到,左上角的图5(a),既两次熔覆搭接率都为75%的区域,二次重熔的影响效果最为明显,搭接率为75%时产生的较为突出的熔覆条纹基本全部消除,整体呈现出非常良好的平整度;右下角的图5(i)二次重熔影响效果不明显,熔覆条纹基本未被消除。由宏观表面的效果可见,二次重熔对熔覆层的平整度有着明显的改善效果,熔覆条纹高低差减少程度与二次重熔使用的激光搭接率正相关,二次重熔时的激光搭接率越高,熔覆条纹高低差减少的程度越高。

图5 不同搭接率下二次重熔的石墨/铜自润滑复合材料熔覆层宏观形貌

Fig.5 Macroscopic morphologies of graphite/copper self-lubricating composite cladding layer for secondary remelting under different lap ratios

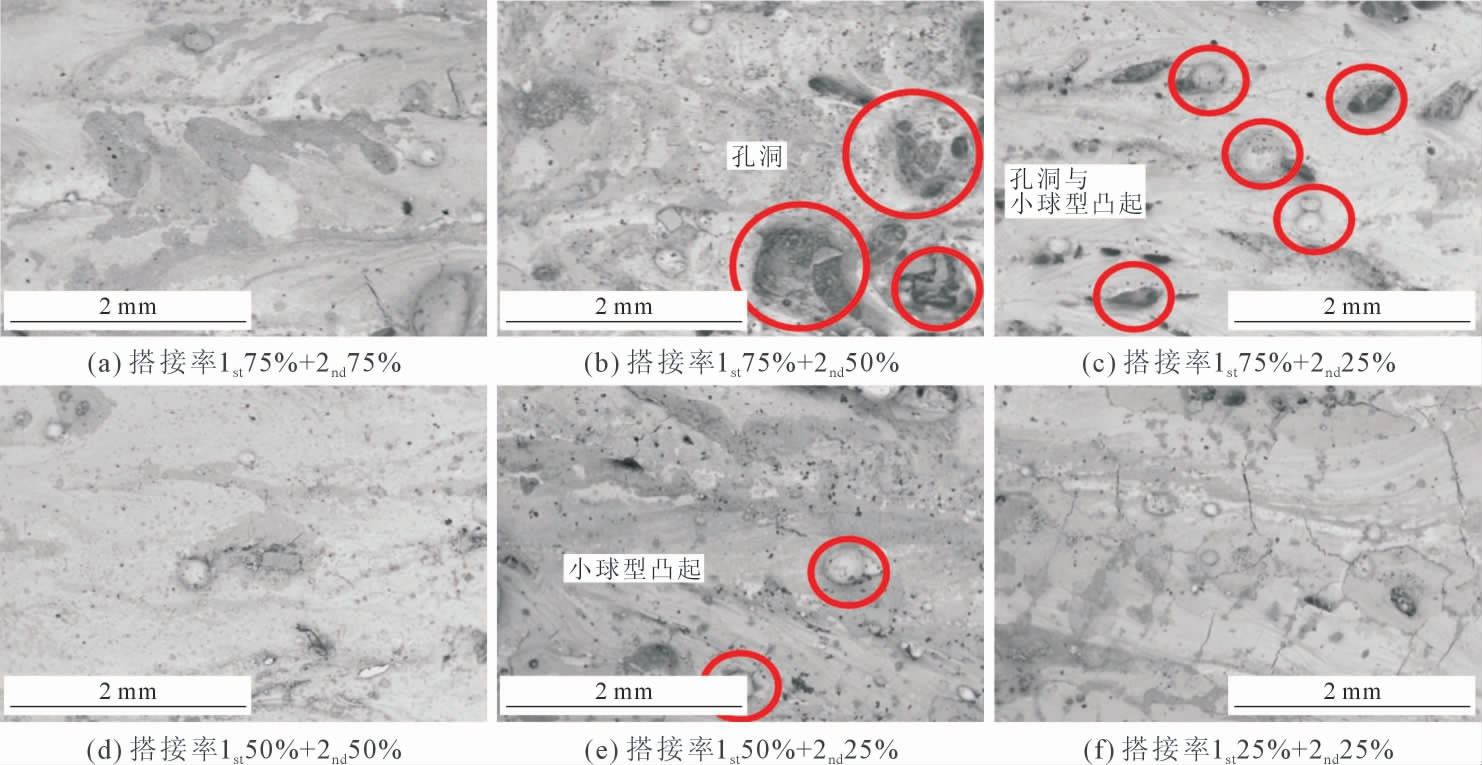

图6 是不同搭接率下二次重熔的石墨/铜自润滑复合材料熔覆层扫描电镜形貌,其中,图6(a)为原始搭接率75%的熔覆层经过搭接率75%二次重熔的表面;图6(b)为原始搭接率75%的熔覆层经过搭接率50%二次重熔的表面;图6(c)为原始搭接率75%的熔覆层经过搭接率25%二次重熔的表面;图6(d)为原始搭接率50%的熔覆层经过搭接率50%二次重熔的表面;图6(e)为原始搭接率50%的熔覆层经过搭接率25%二次重熔的表面;图6(f)为原始搭接率25%的熔覆层经过搭接率25%二次重熔的表面。在图6(a~c)中,原本表面的明显不规则凸起部分基本被消除,熔覆条纹处凸起部分与凹陷部分的高低差距明显减小,同时表面上原本的大量孔洞也得到了有效的消除。在图6(d)(e)中,熔覆条纹凸起与凹陷部分的高低差距被明显缩小,同时表面的小球型凸起也大量减少,整体平整度得到了较大的提升。在图6(f)中,原本存在的较浅凹陷部分基本被全部消除,熔覆条纹的凸起部分与凹陷部分之间的高低差距几乎完全被消除,熔覆层平整度在原本的基础上进一步提升。通过对图6(a~c)的对比可知,以相同的激光搭接率进行二次重熔的表面,平整度相比其他搭接率更好些。

图6 不同搭接率下二次重熔的石墨/铜自润滑复合材料熔覆层扫描电镜形貌

Fig.6 SEM images of graphite/copper self-lubricating composite cladding layer during secondary remelting under different lap ratios

通过观察宏观表面形貌及熔覆层厚度发现,二次重熔处理可以有效地起到减小熔覆条纹凸起部分与凹陷部分高低差;减少熔覆层表面凸起;消除熔覆层表面凹陷或孔洞的作用。就实验结果来看,二次重熔处理对不同激光参数下进行熔覆加工的熔覆层都可以起到一定的表面平整度改善作用,并且可以一定程度上弥补完整性不足的熔覆层缺陷。从扫描电镜下的形貌来看,以相同的激光搭接率进行二次重熔的表面,平整度相比其他搭接率更好些。

3 结论

(1)对厚度较低的石墨/铜粉末在钢板表面进行激光熔覆时,激光搭接率为75%时,熔覆层平整度较差,且存在过融现象,同时熔覆层完整性将受到一定程度破坏,因此,不适合作为实际加工时的工艺参数。

(2)激光熔覆搭接率为50%或25%时,均可以获得连续致密的熔覆层,两种参数的区别在于存在熔覆层厚度差异,可以根据加工工艺不同,选择不同的搭接率。其中,50%的搭接率适合进行单次厚度较大的熔覆工艺,可以一次性产生一定厚度的连续致密熔覆层;25%的搭接率适合进行多次激光熔覆,产生厚度较小但相对平整性更好的连续致密熔覆层,方便黏结后续的熔覆材料,避免不同部位熔覆材料厚度的差异对熔覆层产生影响。

(3)二次重熔处理可以有效减小熔覆层表面高低落差,同时减少乃至消除凸起或凹陷区域,同时可以修复熔覆层的完整性,对不同激光参数下进行熔覆加工的熔覆层都可以起到一定的表面平整度改善作用,可以大大拓宽激光熔覆工艺参数的选择空间。

[1]马志新,胡捷,李德富,等.层状金属复合板的研究和生产现状[J].稀有金属,2003,27(6):799-803.

[2]ZHANG Z H,SUN W L,HUANG Y,et al.Microstructures and properties of Fe-based coating prepared by High-speed laser cladding and remelting[J].Laser &Optoelectronics Progress,2021,58(21):2114009.

[3]WANG Y R,GAO Y M,LI Y F.Effect of Sn modification on microstructure and mechanical properties of graphite/Cu composites[J].Acta Materiae Compositae Sinica,2021,38(5):1497-1506.

[4]RAVINDRAN P,MANISEKAR K,NARAYANASAMY R,et al.Tribological behaviour of powder metallurgy-processed aluminium hybrid composites with the addition of graphite solid lubricant[J].Ceramics International,2013,39(2):1169-1182.

[5]袁庆龙,冯旭东,曹晶晶,等.激光熔覆技术研究进展[J].材料导报,2010,24(3):112-116.

[6]张安峰,李涤尘,卢秉恒.激光直接金属快速成形技术的研究进展[J].兵器材料科学与工程.

[7]LIN R,SHU L,DONG Y.Effect of laser power and scanning speed on microstructure and properties of cladding[J].LASER&OPTOELECTRONICS PROGRESS,2021,58(19):1914004.

[8]MEI Z,GUO L F.The effect of laser cladding on corrosion resistance of magnesium ZK60/SiC composite[J].Materials Processing Technology,2004(7):231.

[9]李嘉宁.激光熔覆技术及应用[M].北京:化学工业出版社,2016.

[10]马涛,赵忠民,刘良.功能梯度材料的研究进展及应用前景[J].化工科技,2012,20(1):71-75.

[11]丁时锋,李清香,徐明晗.功能梯度材料制备的研究现状[J].广西轻工业,2009,25(11):8-9.