钼及其合金具有高熔点、高硬度、高导电、低热膨胀系数及突出的耐腐蚀性与高温强度等特征,被广泛应用于航空航天、光电能源、化工熔制、精加工等高科技领域,如钢铁合金的添加剂、电真空零件、钼电极、线切割用钼丝、切削金属用刀具等[1-9]。

然而,随着光电、核工业行业对传统玻璃提出更高的要求,熔制玻璃所用纯钼电极越来越不能满足其需求,主要表现为高温抗侵蚀性[10-11]。通常通过提高钼电极纯度、致密度[12-13],控制晶粒尺寸来提高高温抗侵蚀性。其中,钼电极纯度、致密度的提高,可以减缓玻璃物理熔渗进钼电极晶界,避免玻璃熔液粘滞流动导致晶界滑动,产生蠕变与微裂纹,进而微裂纹与烧结孔洞连结或长大成扩展裂纹,最终导致电极表面剥落;控制晶粒尺寸可同时提高高温强度与再结晶温度,延缓再结晶行为。纯钼电极改善后的高温抗侵蚀性,仍不能满足特种玻璃熔制需求,寿命短。

普兰西(Plansee)[14]开发了极强抗腐蚀钼电极。极强抗侵蚀性钼电极,通过添加微量ZrO2,钼合金高温强度、抗蠕变能力与抗玻璃液侵蚀能力得以显著提高,延缓了电极的寿命。国内研究主要在于通过掺杂ZrO2强化钼合金[15-17],尚缺少对ZrO2 掺杂钼电极抗玻璃熔液侵蚀性能方面的研究。本文采用球磨法结合固-液掺杂法制备Mo-ZrO2 合金,研究了ZrO2 含量对钼合金组织以及抗玻璃熔液侵蚀性能的影响,力求制备出极强抗侵蚀性能的氧化锆钼电极。

1 实验材料与方法

采用固-液掺杂法结合球磨法、低温煅烧和两次还原工艺制备Mo-ZrO2 复合粉末,经烧结制备出Mo-ZrO2 合金试样,对其进行抗玻璃熔液侵蚀试验。根据氧化锆的掺杂量0%、0.5%、1.0%、1.5%、2.0%计算配料(质量分数)。实验原料为四钼酸铵[(NH4)2Mo4O13·2H2O],白色结晶粉末;硝酸锆[Zr(NO3)2·5H2O],白色结晶体,分析纯;玻璃粉,成分见表1。

表1 玻璃粉成分w/%

Tab.1 Composition of glass powder

1.1 Mo-ZrO2 合金制备

首先称取一定量的四钼酸铵进行煅烧5 h,温度为540 ℃,随炉冷却后进行球磨,球磨时间8 h,制得三氧化钼粉体。之后按比例加入硝酸锆溶液,充分搅拌后置入球磨罐中湿磨,球磨时间8 h。将所得泥浆状半流体倒入烧杯,置于干燥箱中,温度为180 ℃,保温24 h。当泥浆状半流体形成块状固体后,取出烧杯,置入球磨罐中干磨,球磨时间8 h,随后过筛后得到前驱粉体。随后在推杆式氢气还原炉中经过两段还原,一段还原温度为600 ℃,时间2 h;二段还原温度为900 ℃,时间为2 h,得到Mo-ZrO2 复合粉末。

对Mo-ZrO2 复合粉末,采用LDJ200/600-300 型冷等静压机进行成型,成型压力280 MPa,保压时间20 min。压制后的棒材在ZGS-φ20×30 真空感应加热炉中进行烧结,烧结温度1 800 ℃,保温2 h,烧结在气体保护或者抽真空的条件下进行,避免高温烧结的过程中材料发生氧化。随后,将所得的Mo-ZrO2合金粗切削加工成尺寸为φ8 mm×12 mm 的棒状试样,随后进行磨制、抛光。抛光后试样分成5 组,一组纯钼,作为对照试验,另4 组掺杂不同ZrO2 含量的Mo-ZrO2 合金,为实验组。

1.2 抗玻璃熔液试验

采用电阻加热炉进行抗玻璃熔液试验,在坩埚中投入棒状试样与等量玻璃粉,放入加热炉中融熔,融熔温度为1 200 ℃,保温300 h。随炉冷却后,取出进行镶嵌、磨制、抛光。随后,采用扫描电子显微镜(SEM)对试样抗玻璃熔液侵蚀前后的横、纵截面组织形貌进行观察;测定试样的侵蚀深度,每个试样取样5次,求平均值。

2 结果分析

2.1 侵蚀前Mo-ZrO2 合金组织形貌分析

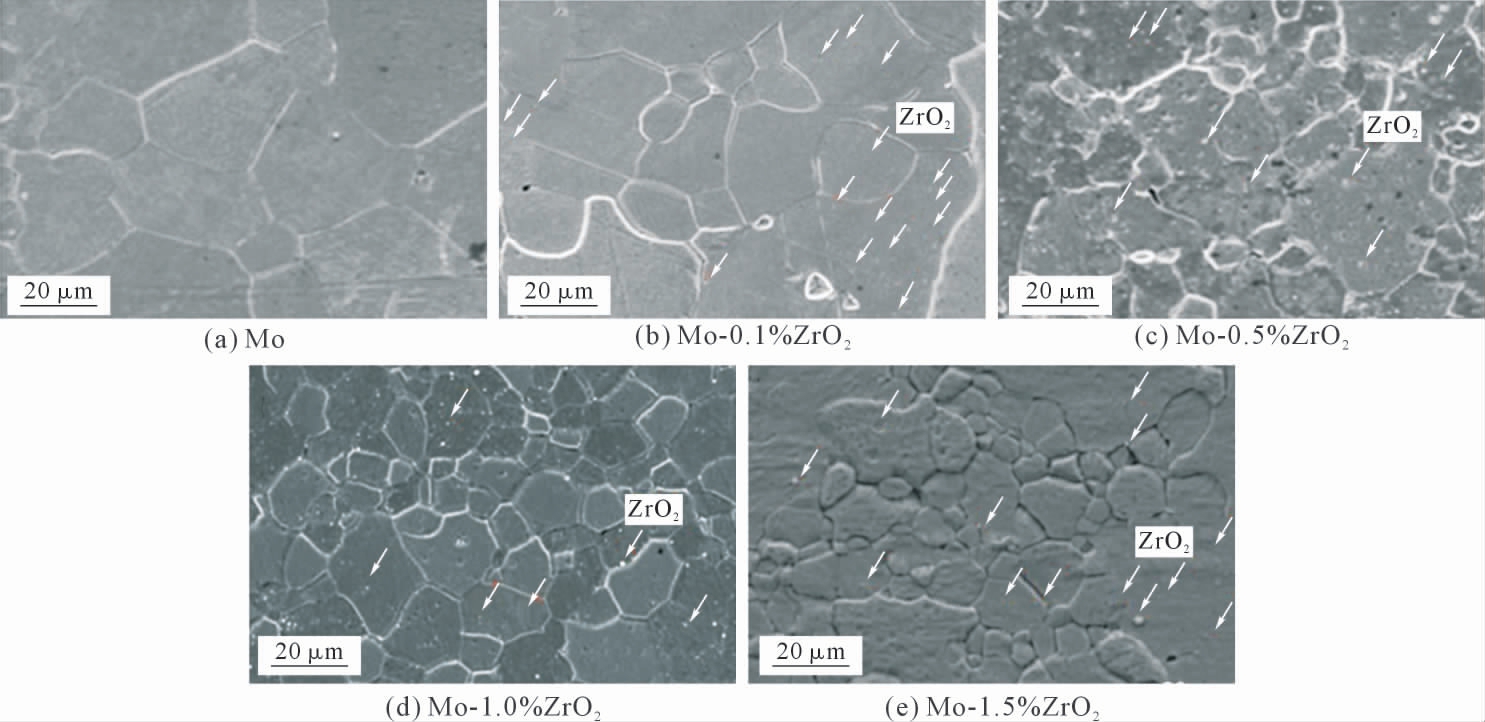

图1 为不同ZrO2 掺杂量的Mo-ZrO2 合金抗玻璃熔液侵蚀前的微观形貌。纯钼晶粒较大,且大小不均。随ZrO2 掺杂量的增加,钼晶粒均有不同程度的减小,晶粒尺寸大小均匀,其中ZrO2 以微小的颗粒分布在钼基体上;另外与纯钼相比,Mo-ZrO2 合金组织致密,没有烧结孔洞。分析认为:ZrO2 与Mo 颗粒粒度相差大,在压制过程中小粒径ZrO2 最大限度的填充到大粒径钼颗粒之间,烧结时烧结空洞明显减少;同时ZrO2 颗粒能起到细化晶粒的作用,随ZrO2质量分数增加,细化作用越强,其在于第二相颗粒ZrO2 弥散在钼基体与晶界上,对晶界有钉扎作用,阻碍钼基体长大。

图1 不同ZrO2 掺杂量Mo-ZrO2 合金未侵蚀的SEM 图

Fig.1 SEM images of Mo-ZrO2 alloys with different addition of ZrO2 without molten glass erosion

2.2 侵蚀后Mo-ZrO2 合金组织形貌分析

2.2.1 横截面组织形貌分析

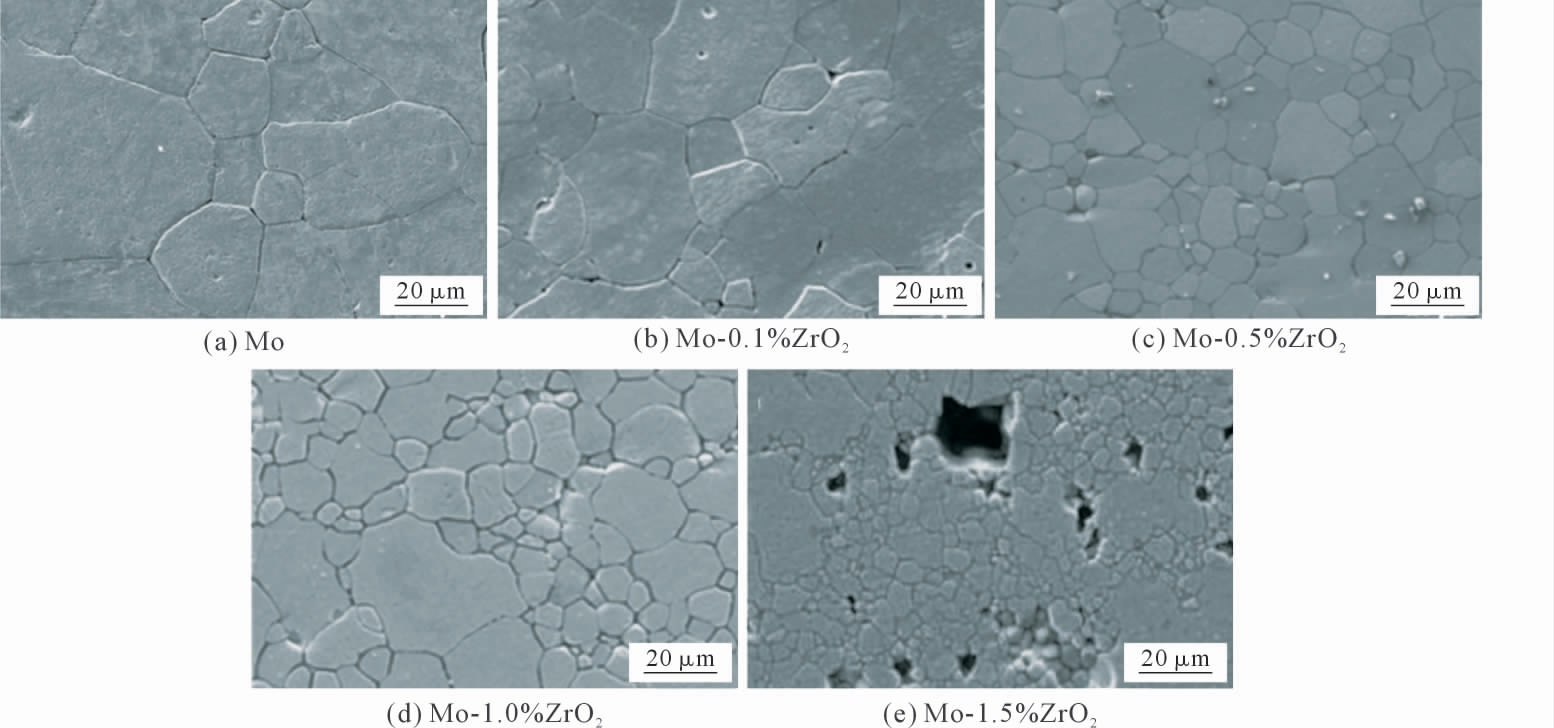

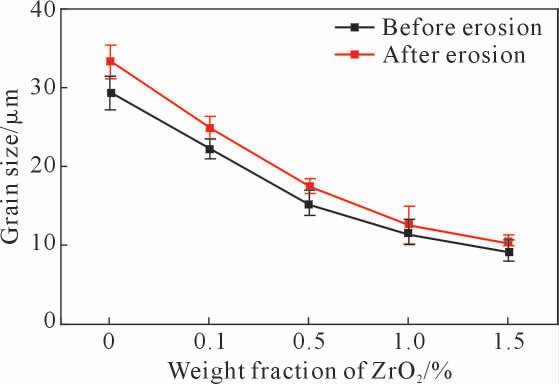

图2 为不同ZrO2 掺杂量的Mo-ZrO2 合金侵蚀后横截面的微观形貌。可以看出,纯钼与侵蚀前形貌相比,粒径略微长大,而掺杂Mo-ZrO2 合金粒径长大不明显,其中Mo-1.5%ZrO2 合金横截面出现不同程度孔洞(见图3e)。图3 为ZrO2 掺杂量对侵蚀前后钼晶粒尺寸的影响,可见,Mo-ZrO2 合金抗玻璃熔液侵蚀前后,随ZrO2 掺杂量增加,晶粒尺寸均下降,其中掺杂量为1.0%~1.5%时,晶粒尺寸下降减缓。此外,与侵蚀前相比,Mo-ZrO2 合金侵蚀后晶粒尺寸均增加,且随ZrO2 掺杂量增加,晶粒尺寸增加量降低。

图2 玻璃熔液侵蚀后不同ZrO2 掺杂量的Mo-ZrO2 合金横截面的SEM 图

Fig.2 After molten glass erosion SEMimages of cross-section of Mo-ZrO2 alloys with different addition of ZrO2

图3 不同ZrO2 掺杂量对Mo-ZrO2 合金玻璃熔液侵蚀前的影响

Fig.3 Effects of ZrO2 addition on Mo grain size of Mo-ZrO2 alloys before and after molten glass erosion

分析可知,与压制、烧结过程类似,在玻璃熔液侵蚀过程中,第二相颗粒ZrO2 钉扎晶界与钼基体有阻碍钼晶体长大的作用。且随ZrO2 掺杂量增加,阻碍其长大作用越明显,当ZrO2 掺杂量高于1.0%时,阻碍能力趋于平缓。Mo-1.5%ZrO2 合金侵蚀后晶粒细小,满足上述观点,异常孔洞的出现在于取样时碎玻璃粘在试样表面,在磨制过程中,硬质玻璃的剥落,此现象属于实验操作失误。

2.2.2 纵截面组织形貌分析

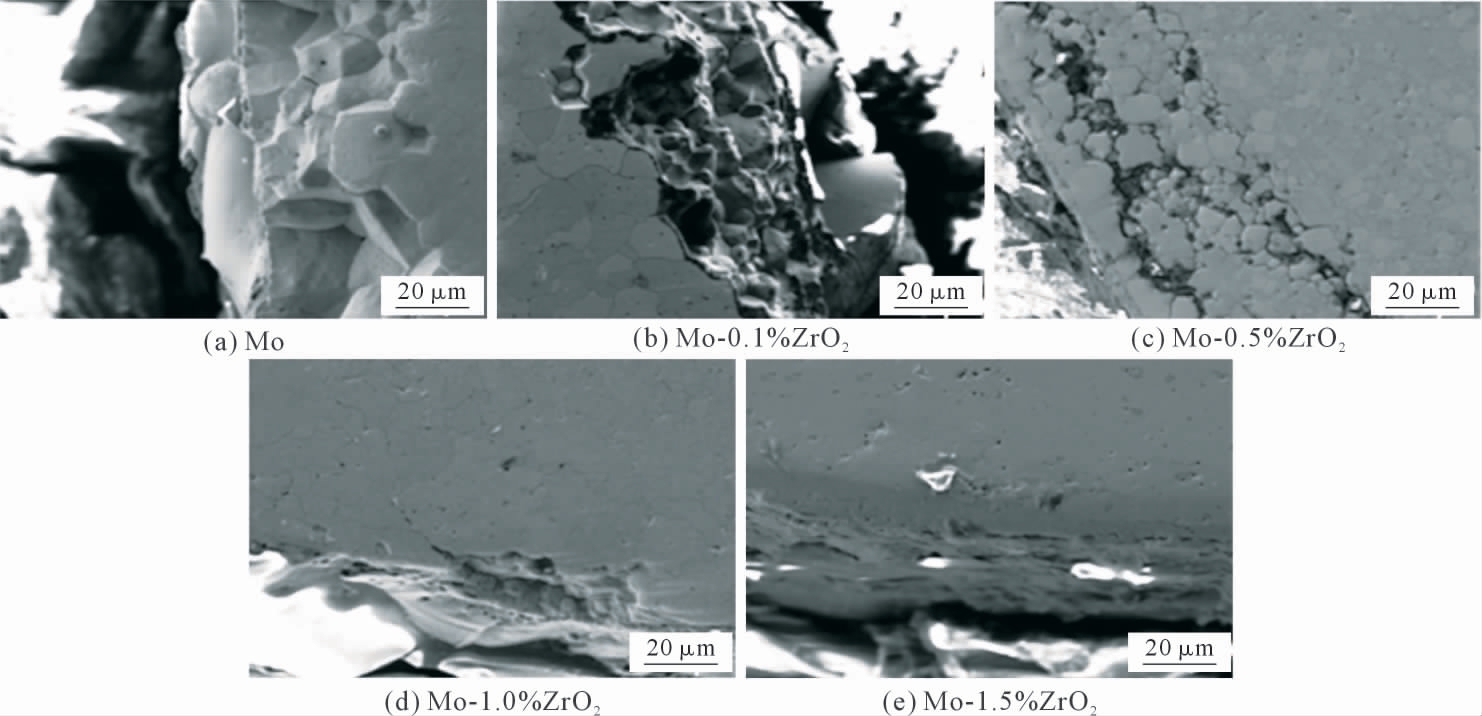

图4 为不同ZrO2 掺杂量的Mo-ZrO2 合金侵蚀后纵截面的微观形貌。从图4(a~b)看出,在低掺杂量~0.1%下,基体/玻璃界面粗糙,玻璃熔液向基体内侧推进极快,玻璃熔液的侵蚀作用使基体/玻璃界面前沿的骨架发生了大面积的碎裂和剥落,此时传质过程更加强烈,玻璃熔液侵蚀作用更剧烈。与此同时,Mo-ZrO2 合金的晶粒较纯钼的晶粒大幅细化。从图4(c)可以看出,在中等掺杂量~0.5%下,界面向基体内侧推进较慢,但玻璃熔液的侵蚀作用还不足以造成基体/玻璃界面骨架快速断裂和碎化,因此在界面前沿残留了较宽的钼-玻璃骨架,此时传质过程主要通过玻璃熔液在钼基体间隙之间的物理流动并直接与钼基体接触而发生的界面反应为主。从图4(d~e)看出,在较高掺杂量1.0%~1.5%下,基体/玻璃界面较光滑,玻璃熔液向基体内侧推进极慢,未出现基体/玻璃界面骨架,传质过程主要通过较光滑基体/玻璃界面接触而发生的界面反应产生,从而造成侵蚀深度约为99.41 μm。

图4 玻璃熔液侵蚀后不同ZrO2 掺杂量的Mo-ZrO2 合金纵截面的SEM 图

Fig.4 After molten glass erosion SEMimages of longitudinal-section of Mo-ZrO2 alloys with different addition of ZrO2

分析认为,较低掺杂量下,钼基体侵蚀的速度和骨架断裂剥落的速率都较大;中等掺杂量下,钼-玻璃骨架开始发生断裂与剥落,钼基体侵蚀量随之增加;在较高掺杂量下,基体侵蚀量随着掺杂量的增加快速减少。可见,不同掺杂量条件下,Mo-ZrO2 合金的抗玻璃熔液侵蚀性能呈现出一定的阶段性,而且钼基体与第二相颗粒ZrO2 间存在抗侵蚀的“协同效应”;ZrO2 钉扎晶界与钼基体,阻挡玻璃熔液对钼基体的侵蚀,钼基体支撑第二相颗粒,防止玻璃熔液侵蚀作用下,陶瓷相ZrO2 剥落。

2.3 ZrO2 掺杂量对Mo-ZrO2 合金侵蚀深度的影响

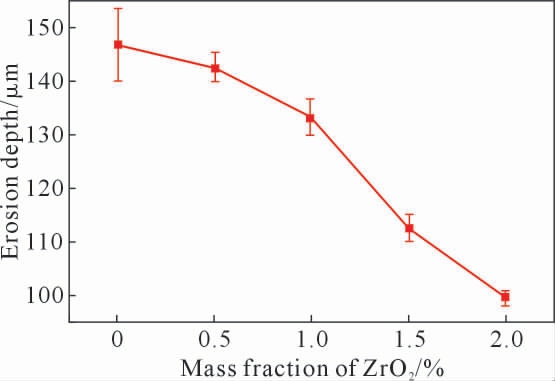

图5 为ZrO2 掺杂量对Mo-ZrO2 合金侵蚀深度的影响。可以看出,在相同侵蚀时间下,掺杂Mo-ZrO2 合金侵蚀深度均低于纯钼的侵蚀深度,而且随掺杂量的增加,掺杂Mo-ZrO2 合金的侵蚀深度急剧减小。再次表明,ZrO2 可有效抑制钼基体的抗玻璃熔液侵蚀。

图5 不同ZrO2 掺杂量对Mo-ZrO2 合金侵蚀深度的影响

Fig.5 Effects of ZrO2 addition on erosion depth of Mo-ZrO2 alloys

3 结论

(1)ZrO2 对掺杂钼合金晶粒细化明显,且在玻璃熔液侵蚀下,阻碍其晶粒长大。

(2)ZrO2 的加入使玻璃熔液侵蚀深度有较大幅度的降低。

(3)界面形貌分析表明,Mo-ZrO2 合金良好的抗玻璃熔液侵蚀性能得益于钼基体与第二相颗粒ZrO2 间存在抗侵蚀的“协同效应”,ZrO2 钉扎了晶界从而细化了基体金属的晶粒,阻挡玻璃熔液对钼基体的侵蚀,钼基体支撑ZrO2 颗粒,防止陶瓷相剥落。

[1]商树伦.玻璃全电熔用钼电极的应用实践[J].中国玻璃,1994,19(5):14-17.

[2]EDWARD K N,MICHAEL A K,STEVEN L S.Formation of MoSi2-Si2 coatings on molybdenum substrates by CVD/MOCVD[J].Surface and Coatings Technology,2006,200(12-13): 3980-3986.

[3]HSIEH T,CHOE H,LAVERNIA E J,et al.The effect of Si3N4 on the thermal expansion behavior of MoSi2[J].Materials Letters,1997,30(5-6):407-410.

[4]CHOE H,HSIEH T,WOLFENSTINE J.The effect of powder processing on the coefficient of thermal expansion of MoSi2-Si3N4 composites[J].Materials Science and Engineering: A,1997,237(136):250-255.

[5]谢长松.玻璃工业用钼质电极的探讨[J].中国铝业,1996,20(2):46-47.

[6]MILLER M K,KENIK E A,MOUEA M S,et al.Improvement in the ductility of molybdenum alloys due to grain boundary segregation[J].Scripta Materialia,2002,46:229-303.

[7]SAKODJA R,PEREPEZKO J H.Alloying and mocrostructure stability in the high-temperature Mo-Si-B system[J].Journal of Nuclear Materials,2007,366:407-416.

[8]LEICHTFRIED G,THURNER G,WEIRATHER R.Molybdenum alloys for glass-to-metal seals[J].International Journal of Refractory Metals&Hard Materials,1998,16:1-22.

[9]KUANG W X,FAN Y,YAO K W.Preparation and characterization of ultrafine rare earth molybdeum complex oxide particle[J].Journal of Solid State Chemistry,1998,140:354-360.

[10]徐美君.几种主要特种玻璃简介(连载一)[J].玻璃,2010(10):38-50.

[11]沈观清.玻璃窑内的电极应用[J].玻璃与搪瓷,2004,32(4):34-37.

[12]王林,朱琦,孙成果,等.玻璃钼电极的纯度对其抗侵蚀性能的影响[J].中国钼业,2013,37(1):38-40.

[13]张德尧.对引进玻璃窑钼电极性能的初步评价[J].稀有金属材料与工程,1988,5:95-100.

[14]孙世杰.普兰西公司开发出具有极强抗腐蚀能力的钼电极[J].粉末冶金工业,2010,5(20):53.