钛及钛合金产品具有密度小、强度高、比强度大、抗腐蚀、无磁性等特点在航空、航天、医疗等众多领域都有着广泛的应用前景[1-2]。 目前国内机加工石墨型钛合金铸件比较成熟的生产方式有两种,一种是重力铸造(静浇铸造),另一种是离心铸造[3]。

常规重力铸造是通过金属液自身的重力在静止状态流入机加工石墨铸型的铸造工艺,因铸件结构原因浇道设计难免会出现金属液在型腔内部因高度落差大而产生紊流导致铸件表面形成流痕,下落落差大还会使金属液凝固过快导致凝固不均,无法实现顺序凝固而形成缩孔缺陷[4-7];离心铸造是通过机械手段使石墨铸型旋转,金属液直接倒入旋转的石墨铸型使其快速充型[2],减少浇注过程中的热能损失,减小过热度的差异,从而达到减少缩孔的形成,同时离心浇注还会细化晶粒、提高铸件质量,但石墨型离心浇注因其离心力的增加,金属液在铸型内的线速度比之重力浇注线速度增加,金属液撞击石墨型腔内壁有可能导致铸件内部石墨夹渣的缺陷产生, 流动速度的加快还有可能造成石墨型腔内金属液更严重的紊流,使其铸件表面产生流痕,降低铸件产品质量[7-9]。

为了克服现有技术的不足和缺点, 探索一种新型的钛合金铸造工艺方法—钛合金倾斜离心铸造。选择合适倾斜角度,通过倾斜式离心浇注,可有效够减缓钛液的落差流动, 从而使钛液达到顺序凝固的目的, 且通过合适离心力的补缩使铸件消除其内部缩孔缺陷,同时还能减少铸件表面的流痕缺陷,整体提高钛合金铸件的产品质量,减少后续补焊修整,缩短产品生产周期、降低生产成本[10-12]。

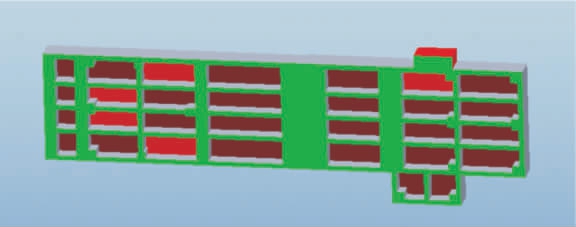

本次测试方案均采用机加工石墨型模具进行铸造,具体实施方案如下(以某客户订制生产的某底板铸件为例,铸件为均匀壁厚的板状类铸件,轮廓尺寸为:1 030 mm×340 mm×60 mm,壁厚22,见图1。

图1 钛合金某底板铸件三维示意图

Fig.1 Schematic of a 3D dimensional titanium alloy base plate casting

1 常规铸造方式

1.1 立式重力浇注

根据试验数据需求及生产设备能力选取立式重力浇注方案生产某底板铸件,具体方法如下。

(1)根据某底板铸件的三维数模,进行浇道搭设并使用铸造模拟软件对其进行铸造模拟优化 [13];然后对搭设好浇道的数模进行分型。

(2)依据数控编程对分型完成后的数模进行编程,将石墨原料加工成石墨理论铸型,然后在真空度≤6 Pa 的条件下930±30 ℃真空高温焙烧3±1.5 h进行除气处理,消除石墨铸型表面及内部杂质。

(3)将步骤(2)中除气处理后的石墨铸型按理论设计进行拼接组型,移至浇注炉,在真空条件下进行浇注,得到石墨型钛合金铸件(图2)。

图2 立式重力浇注铸件

Fig.2 The casting made by vertical gravity pouring

1.2 倾斜式重力浇注

根据试验数据需求及生产设备能力选取倾斜式重力浇注方案生产某底板铸件,具体方法如下。

(1)根据某底板铸件的三维数模,进行浇道搭设并使用铸造模拟软件对其进行铸造模拟优化;选择浇注倾斜角度为35°, 在选定浇注倾斜角度的基础上进行浇道搭设; 然后对搭设好浇道的数模进行分型。

(2)依据数控编程对分型完成后的数模进行编程, 将石墨原料加工成石墨铸型, 然后在真空度≤6 Pa 的条件下930±30 ℃真空高温焙烧3.0±1.5 h 进行除气处理,消除石墨铸型表面及内部杂质。

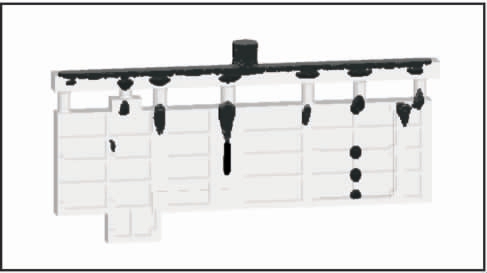

(3)将步骤(2)中除气处理后的石墨铸型按理论设计进行拼接组型,再利用辅助工装将石墨铸型整体倾斜至35°,通过装夹工装进行装夹固定;移至浇注炉,在真空条件下进行浇注,得到石墨型钛合金铸件(图3)。

图3 倾斜重力浇注铸件

Fig.3 The casting made by tilting gravity casting

1.3 立式离心浇注

根据试验数据需求及生产设备能力选取立式离心浇注方案生产某底板铸件,具体方法如下。

(1)根据某底板铸件的三维数模,进行浇道搭设并使用铸造模拟软件对其进行铸造模拟优化; 然后对搭设好浇道的数模进行分型。

(2)依据数控编程对分型完成后的数模进行编程, 将石墨原料加工成石墨理论铸型, 然后在真空度≤6 Pa 的条件下930±30 ℃真空高温焙烧3.0±1.5 h 进行除气处理,消除石墨铸型表面及内部杂质。

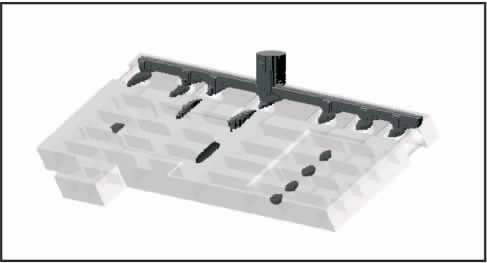

(3)将步骤(2)中除气处理后的石墨铸型按理论设计进行拼接组型,移至浇注炉,在真空条件下进行浇注,离心转速为220 r/min,得到石墨型钛合金铸件(图4)。

图4 立式离心浇注铸件

Fig.4 The casting made by vertical centrifugal casting

2 倾斜式离心浇注

根据试验数据需求及生产设备能力选取倾斜式离心浇注方案生产某底板铸件,具体方法如下。

(1)根据某底板铸件的三维数模,在选定浇注倾斜角度的基础上进行浇道搭设, 得到相应浇注倾斜角度的铸造方案, 同时使用铸造模拟软件对其进行铸造进行优化;然后对搭设好浇道的数模进行分型。

(2)依据数控编程对分型完成后的数模进行编程, 将石墨原料加工成石墨理论铸型, 然后在真空度≤6 Pa 的条件下930±30 ℃真空高温焙烧3.0±1.5 h 进行除气处理,消除石墨理论铸型表面及内部杂质。

(3)将步骤(2)中除气处理后的石墨理论铸型按理论设计进行拼接组型, 再利用辅助工装将石墨铸型整体倾斜至浇注角度(35°),通过装夹工装进行装夹固定(按图3 进行装夹固定);移至浇注炉,在真空度≤0.9 Pa 的条件下进行真空倾斜式离心浇注,离心转速为220 r/min;得到石墨型钛合金铸件。

3 铸件产品质量结果与对比

3.1 立式重力浇注实际浇注结果

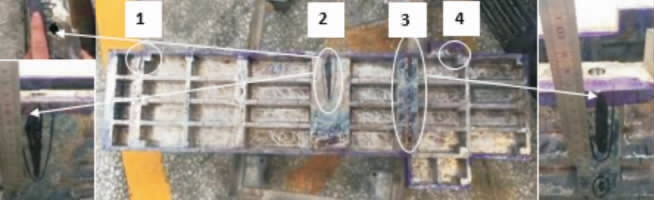

铸件厚大部位产生较大的缩孔缺陷,无法通过冒口将其引出,因高度落差大铸件表面产生较多流痕,如图5,铸件存在4 处较大缩孔缺陷。

图5 立式重力浇注铸件4 个位置的缩孔缺陷

Fig.5 Shrinkage defects in four different locations in the casting made by vertical gravity casting

3.2 倾斜式重力浇注实际浇注结果

铸件内部存在较多缩孔缩松缺陷,实际结果与数值模拟结果基本一致见图6 (铸件内部黑色部分为缩孔缩松缺陷)。

图6 倾斜重力浇注铸件的缩孔缺陷(黑色)

Fig.6 Shrinkage defects(black area)in the casting made by tilting gravity casting

3.3 立式离心浇注实际浇注结果

铸件内部存在缩孔缩松缺陷,实际结果与数值模拟结果基本一致见图7 (铸件内部黑色部分为缩孔缩松缺陷)。

图7 立式离心铸造铸件的缩孔缺陷(黑色)

Fig.7 Shrinkage defects(black area)in the casting made by verticalcentrifugalcasting

3.4 倾斜式离心浇注实际浇注产品质量

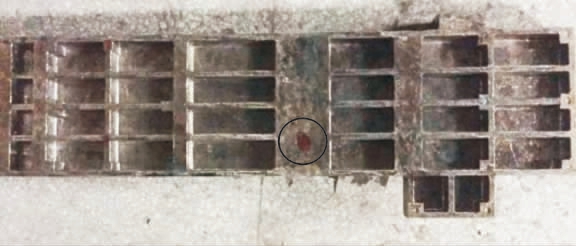

采用真空倾斜式离心浇注的铸件仅有一处出现缩孔缺陷(图8)。

图8 倾斜离心铸造铸件仅有一处缩孔缺陷(黑色圆圈内)

Fig.8 There is only one shrinkage defect (in black circle)in the casting made by tiltingcentrifugal casting

4 对比分析

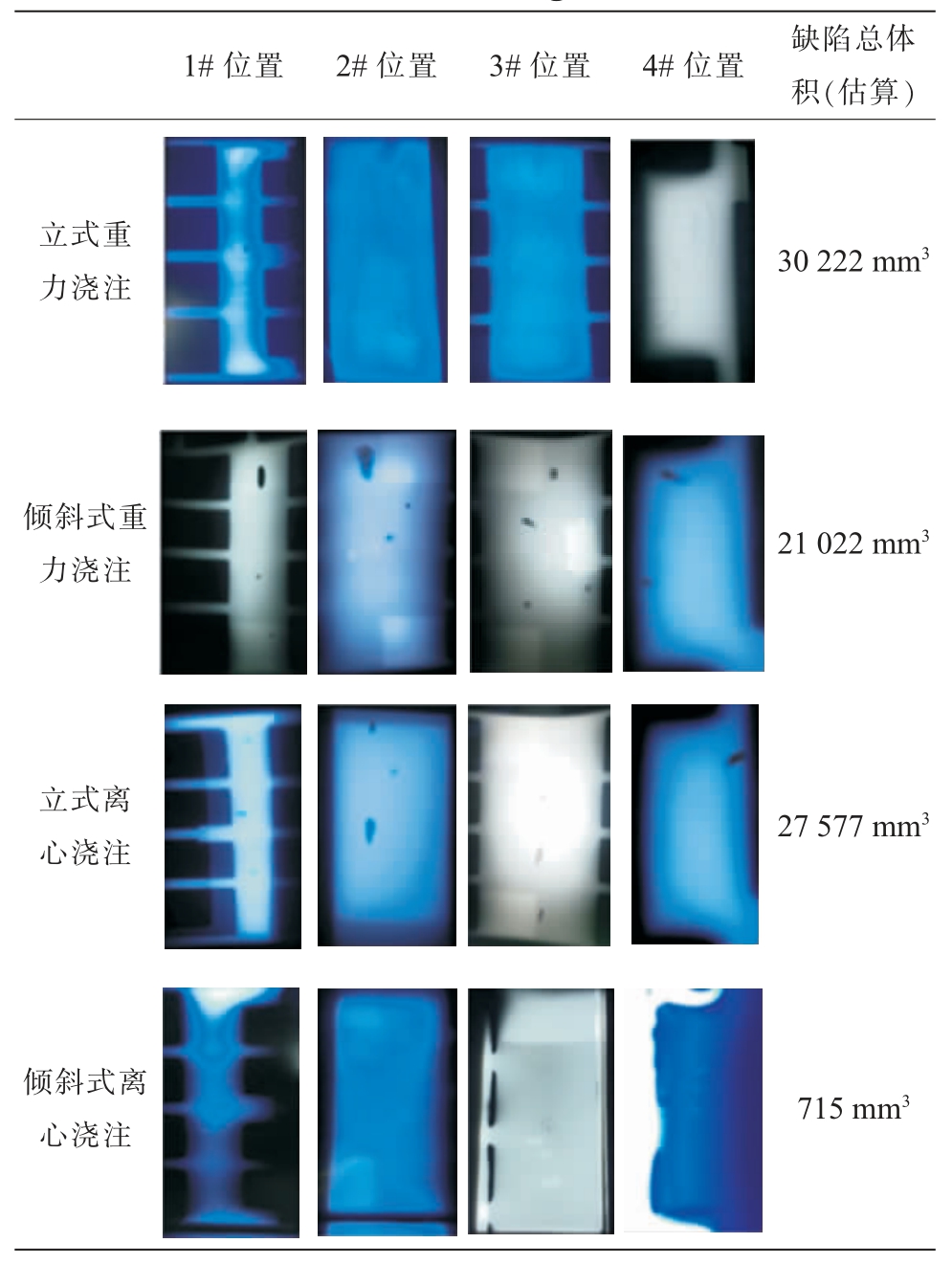

铸件采用X 射线探伤法检测[14-15]对比4 种浇注方式生产的铸件内部缩孔缺陷,结果见表1。

表1 不同浇注方式铸件内部缩松缩孔缺陷比较

Tab.1 Comparison of internal shrinkage defects for the four different casting methods

?

5 结论

经实际结果对比得出,与立式重力浇注、倾斜式重力浇注和立式离心浇注相比, 真空倾斜式离心浇注能够有效的减少某底板铸件内部的缩孔缺陷,提高铸件的产品质量。 该铸造工艺方法可降低铸件浇注时的钛液落差,减少铸型内部紊流的出现,再通过离心力的补缩,有利于实现钛液的顺序凝固,能够提升钛铸件质量, 同时也减少了后续补焊修整的工作量,降低了生产周期和生产成本,为钛铸件的质量改善提供了新的技术方向。

[1] 朱知寿. 我国航空用钛合金技术研究现状及发展[J]. 航空材料学报,2014,34(4):44-50.

[2] 东兴,梁精龙,李慧,等. 钛合金研究及应用进展[J]. 铸造技术,2016,37(10):2065-2066.

[3] 游涛,吴鹏,姚谦,等. 一种钛合金镜筒的石墨型离心铸造工艺[J].铸造,2012,61(4):434-436.

[4] 史兴利,郑子樵.钛及钛合金铸造用石墨型的制造[J].铸造,1998,47(3):37-39.

[5] 南海,谢成木. 国外铸造钛合金及其铸件的应用与发展[J]. 中国铸造装备与技术,2003(6):1-3.

[6] 黄旭,朱知寿,王红红. 先进航空钛合金材料与应用[M]. 北京:国防工业出版社,2012.

[7] 肖树龙,陈玉勇,朱洪艳,等. 大型复杂薄壁钛合金铸件熔模精密铸造研究现状及发展[J].稀有金属材料与工程,2006,35(5):678-681.

[8] 周彦邦.钛合金铸造概论[M].北京:航空工业出版社,2000.

[9] 叶勇,王金彦. 钛合金的应用现状及加工技术发展概况[J]. 材料导报,2012,26(2):360-363.

[10] 陈国桢,肖柯则,姜不居. 铸件缺陷和对策手册[M]. 北京:机械工业出版社,1996.

[11] 宁兆生,包有宇,郑松翔,等. 复杂钛合金阀体的铸造工艺研究[J].铸造,2018(12):1110-1114.

[12] 赵嘉琪,杨伟光,南海,等.热等静压工艺参数对ZTC4 钛合金力学性能的影响[J].材料工程,2011(10):42-46.

[13] 李梅娥, 邢建东. 铸造应力场数值模拟的研究进展[J].铸造,2002,51(3):141-144.

[14] 周嘉梁,王婵. 钛合金复杂结构铸件荧光检验的工艺改进[J]. 无损检测,2011,33(8):24-26.

[15] 郑世才, 赵起良. 射线照相检测[M].北京: 机械工业出版社,2004.