丝材电弧增材制造 (Wire and Arc Additive Manufacturing,WAAM)技术以电弧为热源,以惰性气体为保护气,采用金属丝材为添加材料,在机器人或机床等运动机构的操控下,按照已规划好的运动路径和设定的工艺参数,通过高温熔融金属材料“自下而上”、连续稳定在基材表面逐层沉积的方式成型金属构件[1-2]。 采用WAAM 技术制造的金属构件呈冶金结合,化学成分均匀,组织结构致密,具有优良的力学性能。 WAAM 技术与金属材料其它常见的增材制造方式相比,具有成型周期短、材料利用率高、成型件尺寸局限小、制造成本低、易于修复等优点[3-5]。 1990 年以来,计算机控制技术的快速发展提高了电弧增材制造系统的自动控制水平和成型件尺寸控制精度,WAAM 技术得到了国内外的广泛重视,并已在相关工业领域获得应用。本文主要介绍了丝材电弧增材制造技术的原理、 特点、 添加材料, 综述了该技术在组织性能方面的研究和实际应用现状。

1 丝材电弧增材制造技术及其特点

1.1 丝材电弧增材制造原理及设备

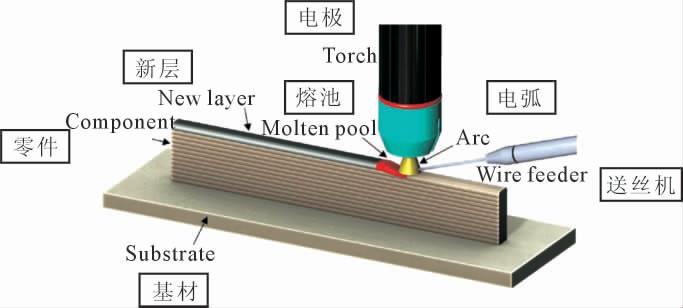

WAAM 技术利用金属丝材作为添加材料,以惰性气体为保护气,采用电弧为热源,高温液态金属熔滴连续向基体表面平稳过渡, 以沉积的方式使金属丝材先与基体材料形成冶金结合后再逐层堆积成型金属构件[6-7]。根据需要可以成型不同形态的沉积层,如单道多层、多道多层、多道单层等,以用于修复或直接制造金属构件。 原理如图1 所示[8]。

图1 WAAM 原理示意[8]

Fig.1 Schematic diagram of WAAM principle[8]

WAAM 设备系统主要由电源装置、送料机构、机械运动机构、保护送气机构以及其他辅助装置组成。 电源装置输出熔化金属丝材的热源,目前主要以普通的弧焊电源为主,具有成本优势。 送料机构是WAAM 输送金属丝材的重要工作系统, 根据弧焊工艺的特点主要有作为熔化极送料和作为非熔化极单独送料两种方式。 机械运动机构是执行WAAM 工艺的关键组成部分, 一般使用安装焊枪头的机器人或者数控机床等。 保护送气机构主要是为了使沉积过程正常进行而提供的氩气或组合气体保护。为了保证WAAM 质量,部分设备系统还配备了一些辅助装置, 比如过程监测与反馈控制设备。 将电源装置、送料机构、机械运动机构、过程检测机构等集成为整体闭环控制系统已经成为WAAM 设备系统未来的发展方向。

1.2 丝材电弧增材制造工艺与材料

1.2.1 丝材电弧增材制造工艺

WAAM 技术按照采用的热源不同主要有熔化极气体保护焊(Gas Metal Arc Welding,GMAW)、钨极气体保护焊(Gas Tungsten Arc Welding, GTAW)和等离子弧焊(Plasma Arc Welding,PAW)3 种[9],基于3 种能量源的WAAM 系统如图2 所示[10]。 GMAW又称金属惰性气体(MIG)/ 金属活性气体(MAG)保护焊,是WAAM 中使用最多的工艺。 GMAW 是一种在惰性或活性保护气体的保护下,电弧建立在熔丝尖端和工件之间,同时保护熔池和邻近材料的弧焊工艺。 根据沉积材料和工艺参数的不同,在增材制造中使用GMAW 的沉积速率为15~160 g/min,使其成为在短时间内生产大型零件的理想制造工艺[11-13]。 GMAW 与GTAW 和PAW 最大的区别在于GMAW 以焊丝作为电极,弧、丝具有同轴性,成型精度更高[1]。 GTAW 和PAW 有一些相似之处,它们都使用非熔化钨极与工件在无添加材料的惰性保护气体下建立电弧。 GTAW 电弧非常稳定,几乎无缺陷,精度高,是第1 个广泛应用的电弧焊工艺[14],但应用到WAAM 中, 需要外部输送金属丝材。 PAW是一个高能量密度的过程, 电弧被强制通过位于阴极和阳极之间的孔口,增加了电弧的稳定性。通过惰性等离子体产生的电弧形成非常高的温度和能量,能量密度虽低于激光[15]所获得的能量密度,但高于其他电弧过程。 PAW 的热影响区窄而薄,由于可以对电流和送丝速度[16]进行独立控制,因此可以更好地控制沉积层几何形状。

图2 不同能量源WAAM 示意图[10]

Fig.2 Schematic energy source of WAAM[10]

同时, 基于上述3 种基本工艺原理发展了一些改良的工艺技术。 如基于GMAW 发展的冷金属过渡技术(CMT),通过外加机械回抽力的方式促进熔滴发生短路过渡,具有超低热输入、沉积过程中熔滴过渡无飞溅、电弧稳定等特征。 如建立在GMAW 和GTAW 两种技术基础上,提出的双电极电弧增材制造(DE-GMAW),主路采用熔化极电弧,旁路采用非熔化极电弧,主路与旁路复合作用[17]。山东大学贾传宝团队[18]创造性地提出一种基于电弧热源的“强制拘束型增材制造技术”,通过建立丝材与钨极的间接电弧,并以此作为热源,使得丝材熔化产生熔滴,再通过不同形状的耐高温陶瓷喷嘴喷出, 强制拘束产生电弧等离子体,并包裹金属熔滴下落,进行增材制造。

1.2.2 丝材电弧增材制造材料

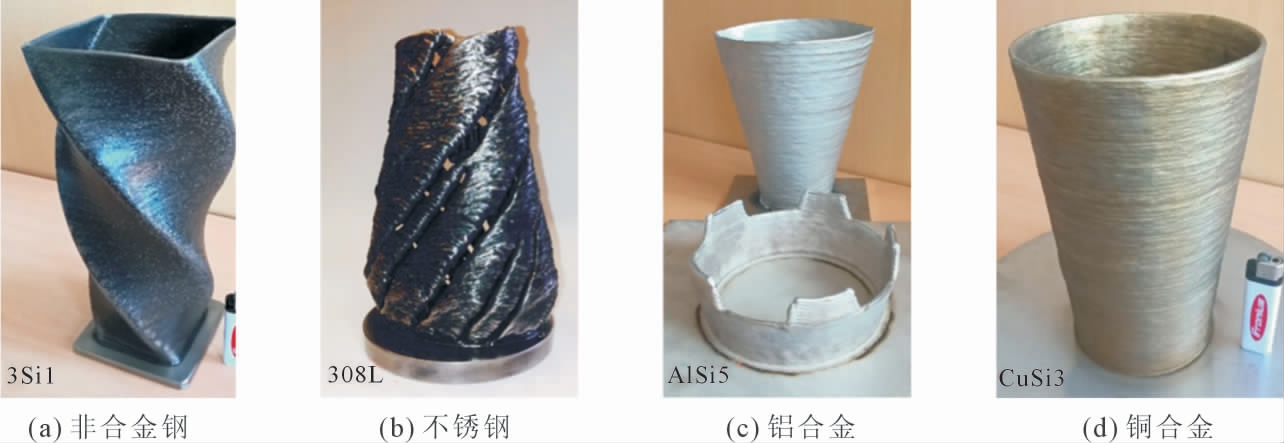

WAAM 沉积层的性能决定于其组织结构,而其组织结构决定于金属丝材与电弧增材制造工艺。 因此,金属丝材是影响沉积层使用性能的关键因素。一般来说, 任何种类的金属丝材均适用于WAAM 工艺制造出各种成型件。最常用的是钢、铝、铜、钛和镍基合金。 图3 为几种不同材料使用WAAM 技术制造的成型件[19]。

图3 WAAM 制造的不同材料的成型件[19]

Fig.3 Forming parts of different materials manufactured by WAAM [19]

钢是最常见的铁合金,广泛用于汽车、船舶、建筑和天然气工业, 与WAAM 结合, 可用于制造零件,总体成本较低。 在各种钢中,不锈钢应用最为广泛,在上述行业中,要求成型件具有高耐热性、耐腐蚀性。如304 奥氏体不锈钢[20],308LSi 奥氏体不锈钢[21],316L 奥氏体不锈钢[22]等已在WAAM 中成功使用。 铝合金因其质量轻、耐腐蚀,在工业轻量化领域得到大量应用, 又因其良好的可塑性, 适合WAAM,因此在增材制造中也是被广泛研究的金属之一[23],但由于氧化铝层和气孔缺陷,铝合金的沉积一直是个问题。 在部件制造过程中,一般优选使用交流电来去除具有较高熔点的天然表面氧化膜。 钛基合金具有高强度、高韧性、良好的耐腐蚀性[24],能够承受极端温度而不会显著降低机械性能。 镍基合金是一类主要用于航空航天和核工业的材料,例如过渡导管和燃气轮机。 镍基高温合金在550 ℃以上时具有较高的强度和抗氧化性[25]。因此,钛基和镍基合金均广泛应用于航空工业、石油化工行业和生物医学等增材制造领域。 还有其他如镁合金和功能梯度材料都在增材制造中也有广泛的应用。

1.3 丝材电弧增材制造的特点

WAAM 技术成型周期短、材料利用率高、制造成本低,添加材料可选择性大,可以沉积大部分金属及功能梯度材料,而且制造过程中成型件尺寸局限小、易于修复,对于大型结构复杂的成型件优势明显[3-4]。 用WAAM 技术制造的金属构件呈冶金结合,化学成分均匀,组织结构致密,具有优良的力学性能。 WAAM 技术相较于其他金属材料增材制造方式有以下优点[26]:

(1)成型周期短,加工效率高。 WAAM 技术结合计算机自动控制技术和数控机床,从建模到加工成型,集成了数字化、自动化和并行化制造,能有效控制成型件的尺寸,材料利用率高,沉积完成后的成型件只需要经过少量机加工后就可以投入使用。

(2)制造成本低。 WAAM 采用通用的焊接设备或是结合激光等设备,不需要研发专用热源,适合的添加材料范围广,添加材料根据实际需要选用即可,材料成本低。

(3)成型件尺寸局限小。 WAAM 成型的构件尺寸灵活,几乎不受成型件外观形状的限制,尤其适用于大型结构复杂件,可以开展小批次的快速成型。

(4)成型件性能好。 WAAM 成型件全部由添加材料组成,成型件呈冶金结合,化学成分均匀,组织结构致密,力学性能优于铸造件,经过适当的调质处理后可达到锻造件的性能。在反复沉积过程中,由于下一道沉积层对上一道沉积层的重熔作用, 沉积层多次循环加热,沉积层发生充分淬透和回火,有利于消除大型铸锻件产生的不易淬透、宏观偏析、各向异性等问题[27]。

同时也要注意到, 由于电弧增材制造的热输入高,导致成型件尺寸精度相对较低,限制了电弧增材制造技术在工业上的大规模应用。 为解决成型精度问题,近年来研究学者提出集成增、减材制造过程,如在增材制造中搭配数控铣削机床、复合辊压等,以复合增减材制造的方式实现同步提高制造效率和成型件尺寸精度。

2 丝材电弧增材制造组织性能的研究

WAAM 技术的制造优势,吸引了大量科研工作者进行相关研究,旨在提高成型构件精度的基础上,改善力学性能。在部件制造过程中,沉积材料经历多次循环加热, 这可能导致其内部产生不同的晶粒结构。控制晶粒结构非常重要,因为材料的力学性能决定于组织结构。 典型地,WAAM 部件由衬底外延生长形成大的柱状晶粒, 沿垂直于固/液界面的堆积方向排列,此时具有最大的温度梯度,不再需要特定的形核位置,这种类型的生长会导致各向异性。理想的组织是等轴晶粒,因为它们可以降低裂纹敏感性,同时改善延展性,产生具有各向同性特性的部件。

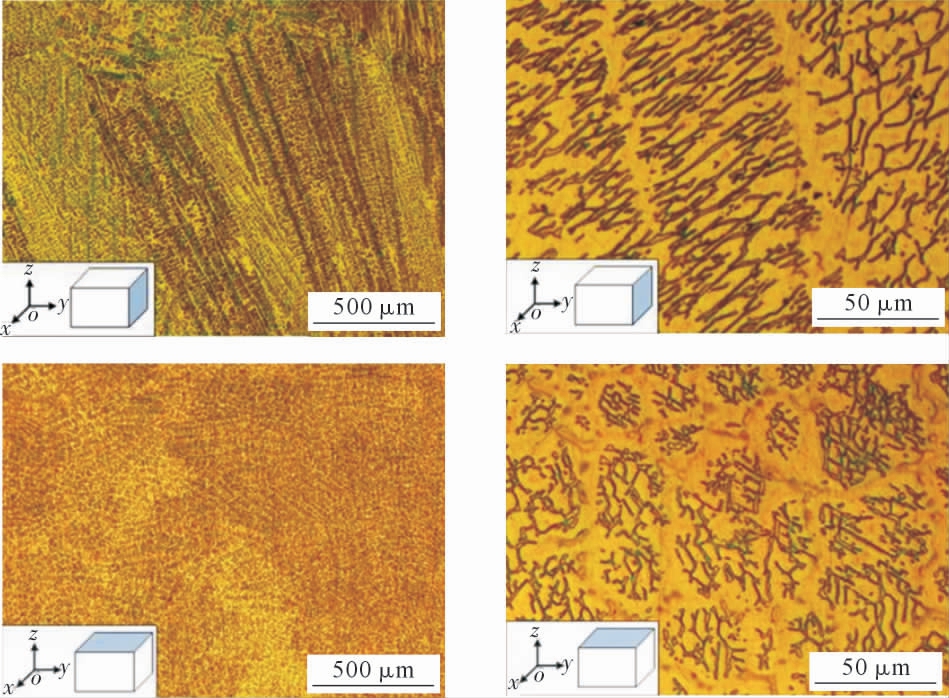

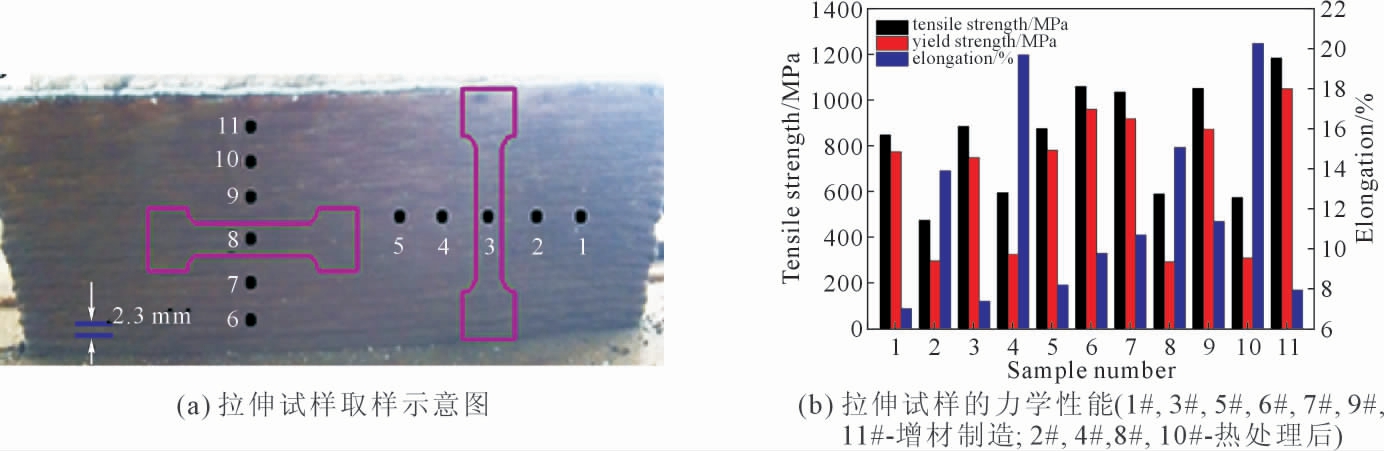

Chen 等[28]对316L 不锈钢MIG 电弧增材制造研究的实验结果表明, 组织中有大量奥氏体呈垂直取向且排列整齐,在中部组织中多为大的柱状晶形式,而边缘柱状晶则出现向两侧偏转的形态,如图4, 导致晶体长大方式呈现不同状态的主要原因是散热方式引起的温度差,同时,组织变化还受到热堆积的影响。 赵孝祥等[29]研究了工艺参数对MIG电弧增材制造沉积层尺寸的影响,结果表明沉积层宽度随电流增加呈现线性增加, 两者线性相关,而沉积层高度与电流的变化关系较为复杂,两者非线性关系。 张萍等[24]研究认为TIG 电弧增材制造过程中,热输入是影响力学性能的主要原因,焊接电流增大、焊接速度降低以及送丝速度的增大都会导致热量集中,从而使晶粒粗大,力学性能降低。Yilmaz O 等[30]对308LSi 不锈钢采用脉冲TIG 电弧进行增材制造,发现当沉积速度增大时可以达到细化晶粒的目的, 而增大送丝速度则会导致非均匀形核,使用脉冲TIG 电弧可以有效减小柱状晶的生长,从而在细化奥氏体的同时提高残余铁素体的数量。 柏久阳等[31]研究了铝合金增材制造沉积层宽度的影响因素, 发现沉积电流和层间温度对沉积层宽度存在交互影响作用, 在较大条件的工艺参数下沉积层宽度变化更灵敏, 组织中同时存在枝晶偏析和连续偏析两种偏析现象, 导致连续偏析的主要原因是熔融金属的快速凝固及逐层累加的热堆积过程。 王婷婷等[32] 采用H13 钢丝材作为添加材料, 通过WAAM工艺制造了260 mm×150 mm 的薄壁成型件。 通过测定维氏硬度和不同沉积方向的力学性能,结果表明,成型件自上到下的维氏硬度均匀,为353 HV。水平方向的拉伸强度为1 084 MPa,伸长率为10%,明显高于垂直方向的测定结果, 表现出强烈的各向异性,如图5 所示。 滕玮晔等[33]研究电弧增材制造2Cr13 不锈钢成型件的组织和力学性能,结果表明,成型件组织主要为细小的针状马氏体, 硬度分布均匀,平均硬度43.9 HRC。 抗拉强度651 MPa,满足国家标准和工程要求。 何旺等[34]对模具材料RMD545开展了WAAM 成型件组织研究, 结果发现单道多层沉积时, 成型件底部组织主要是回火马氏体+针状铁素体+少量贝氏体,中间层组织主要是马氏体+贝氏体,而顶部组织主要是板条状马氏体,显微硬度分析也显示,自底部到顶部硬度值呈逐渐升高趋势,顶部硬度值最高,与金相组织分析结果一致。 在熔敷件中间部位沿着熔敷方向取拉伸试样进行拉伸试验,拉伸结果取平均值为屈服强度995 MPa,抗拉强度1 197 MPa,与5CrNiMo 钢材料力学性能进行对比,其各项性能基本相同,说明满足修复后的性能要求。

图4 316L 不锈钢MIG 电弧增材制造的金相组织[28]

Fig.4 Microstructure of 316L plate by MIG-AM[28]

图5 H13 钢电弧增材制造的成型件不同方向力学性能对比[32]

Fig.5 Comparison of mechanical properties of H13 steel formed parts in different directions[32]

3 丝材电弧增材制造在构件修复及再制造上的应用

WAAM 技术的制造优势使其适合在构件的修复与再制造领域发挥重要作用。 对于局部发生损坏的零部件或局部失效的模具的修复再利用, 对于大型结构复杂构件的再制造,既能体现出高效率,同时也降低了制造成本。因此,WAAM 技术在航空工业、轨道交通、汽车工业、模具制造等工业领域应用前景广阔。

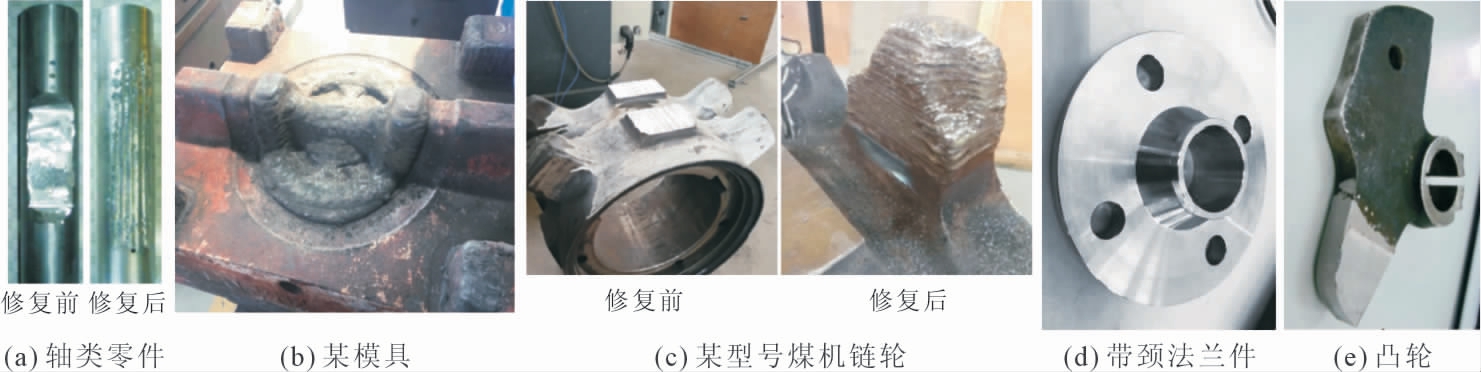

在工业生产中,大型构件和模具由于长期使用,容易在局部造成缺损现象, 如果直接重新设计和制造,不仅成本高,而且周期较长,不具有综合经济效益。 通过WAAM 技术,辅以逆向工程技术在旧部件或模具的基础上对磨损部位进行修复再制造 [35],延长部件或模具的使用寿命,降低企业生产成本。通过WAAM 修复或制造的案例见图6,修复完成的部件或模具经适当机加工后即可重新投入使用。

图6 WAAM 修复或制造案例[36-39]

Fig.6 WAAM repair or manufacturing cases[36-39]

4 结语

WAAM 技术作为先进的增材制造技术之一,在高附加值装备、零件修复领域及大尺寸、小批量构件成型方面有突出优势。 随着该技术基础理论研究的不断深入和完善、金属丝材的不断开发、与计算机技术和自动化技术的深度融合及兼顾成本效率和成型质量,将产生巨大经济效益,加速电弧增材制造在工业领域发挥作用。 可以预见,WAAM 技术将在模具表面强化与修复、部件修复及再制造等方面获得越来越广泛的应用。

[1] 耿海滨,熊江涛, 黄丹,等. 丝材电弧增材制造技术研究现状与趋势[J].焊接,2015(11):17-21.

[2] FRAZIER W E.Metal additive manufacturing: a review[J].Journal of Materials Engineering and Performance,2014,23(6): 1917-1928.

[3] KARUNAKARAN K P, SURYAKUMAR S, PUSHPA V, et al.Low cost integration of additive and subtractive processes for hybrid layered manufacturing[J].Robotics and Computer—Integrated Manufacturing,2010,26(5):490-499.

[4] 田彩兰,陈济轮, 董鹏,等. 国外电弧增材制造技术的研究现状及展望[J].航天制造技术,2015(2):57-60.

[5] 马明亮,刘苏杭,郭纯,等. 电弧增材制造技术的研究进展[J]. 铸造技术,2021,42(3):231-233.

[6] KNEZOVI N, TOPI A. Wire and arc additive manufacturing(WAAM) —a new advance in manufacturing[C]// International Conference “New Technologies, Development and Applications”.Cham:Springer,2018,65-71.

[7] DING J, COLEGROVE P, MEHNEN J, et al. A computationally efficient finite element model of wire and arc additive manufacture[J]. The International Journal of Advanced Manufacturing Technology,2014,70(1):227-236.

[8] MCANDREW A R,ROSALES M A,COLEGROVE P A,et al.Interpass rolling of Ti-6Al-4V wire+arc additively manufactured fea tures for microstructural refinement[J]. Additive Manufacturing,2018,21:340-349.

[9] XIONG J,ZHANG G,ZHANG W.Forming appearance analysis in multi-layer single-pass GMAW-based additive manufacturing[J].International Journal of Advanced Manufacturing Technology,2015,80(9-12):1767-1776.

[10] 马驰,刘永红,纪仁杰,等. 电弧增材制造综述:技术流派与展望[J].电加工与模具,2020(4):1-11.

[11] WILLIAMS S W,MARTINA F, ADDISON A C, et al. Wire+Arc additive manufacturing[J].Materials Science and Technology,2016,32:641-647.

[12] DING D, PANG Z, STEPHEN V D, et al. Fabricating superior NiAl bronze components through wire arc additive manufacturing[J].Materials,2016,9(8):652.

[13] MARTINA F, DING J, WILLIAMS S, et al. Tandem metal inert gas process for high productivity wire arc additive manufacturing in stainless steel[J].Additive Manufacturing,2018,25:545-550.

[14] OLIVEIRA J P, BARBOSA D, FERNANDES F, et al. Tungsten inert gas(TIG)welding of ni-rich NiTi plates:functional behavior[J].Smart Materials and Structures,2016,25(3):03LT01.

[15] OLIVEIRA J P,FERNANDES M B,MIRANDA R.M,et al.Effect of laser welding parameters on the austenite and martensite phase fractions of NiTi[J]. Materials Characterization,2016,119:148-151.

[16] WANG F,WILLIAMS S, RUSH M. Morphology investigation on direct current pulsed gas tungsten arc welded additive layer manufactured Ti6Al4V alloy[J].The International Journal of Advanced Manufacturing Technology,2011,57(5):597-603.

[17] ZHANG Y M, JIANG M, LU W. Double Electrodes Improve GMAW Heat Input Control[J].Welding Journal,2004,83(11):39-41.

[18] LIU W, JIA C, GUO M, et al. Compulsively constricted WAAM with arc plasma and droplets ejected from a narrow space[J].Additive Manufacturing 2019,27:109-117.

[19] POSCH G, CHLADIL K, CHLADIL H. Material properties of CMT—Metal additive manufactured duplex stainless steel blade—like geometries[J].Welding in the World,2017,61:873-882.

[20] 任香会,王磊磊,董春林,等.304 不锈钢冷金属过渡电弧增材制造组织及力学性能[J].焊接,2019(9):50-54.

[21] 黄佳蕾,陈菊芳,姜宇杰,等.TIG 电弧增材制造308L 不锈钢的显微组织与力学性能分析 [J/OL]. 热加工工艺, https://doi.org/10.14158/j.cnki.1001-3814.20203188.

[22] 张炼. 316 不锈钢TIG 电弧增材制造工艺及性能研究[D]. 大连理工大学,2020.

[23] 郝轩,黄永德,陈伟,等. 基于CMT 技术的铝合金电弧增材制造研究现状[J].精密成型工程,2018,10(5):88-94.

[24] 张萍,刘德波,师建行,等.TIG 增材制造TC4 钛合金力学性能及工艺参数的影响规律[J].焊接,2015(10):45-48.

[25] 冯英超,刘金平,王世杰,等. 固溶处理对Inconel625 合金电弧增材组织的影响[J].焊接学报,2018,39(6):85-89.

[26] 何建斌,许燕,周建平,等. 金属增材制造技术的研究进展[J]. 机床与液压,2020,48(2):171-175.

[27] 张瑞. 基于CMT 的铝合金电弧增材制造(3D 打印)技术及工艺研究[D].南京理工大学,2016.

[28] CHEN X,JIA L,XU C,et al.Microstructure and mechanical properties of the austenitic stainless steel 316L fabricated by gas metal arc additive manufacturing[J]. Materials Science & Engineering A,2017,703:567-577.

[29] 赵孝祥,孙策,叶福兴,等.MIG 焊参数及路径对增材制造熔敷层尺寸的影响[J].焊接,2016(4):33-36.

[30] YILMAZ O, UGLA A A. Microstructure characterization of SS308LSi components manufactured by GTAW—based additive manufacturing: shaped metal deposition using pulsed current arc[J].International Journal of Advanced Manufacturing Technology,2017,89(1):1-13.

[31] 柏久阳,范成磊,林三宝,等. 基板散热作用对电弧堆焊成型中熔宽调控的影响[J].焊接学报,2016,37(3):115-119.

[32] WANG T,ZHANG Y,WU Z,et al. Microstructure and properties of die steel fabricated by WAAM using H13 wire[J]. Vacuum,2018,149:185-189.

[33] 滕玮晔,张伟刚.2Cr13 不锈钢电弧增材制造成型件的组织和力学性能[J].热加工工艺,2017(23):213-215.

[34] 何旺, 韩庆璘, 张广军. 模具材料RMD545 电弧增材制造工艺[J].焊接,2020(10):1-6.

[35] 刘立君,齐萌,于义涛,等.TIG 填丝+激光熔凝模具修复工艺分析[J].焊接学报,2018,39(4):73-78.

[36] 朱胜,杜文博. 电弧增材再制造技术研究进展[J]. 电焊机,2020,50(9):251-254.

[37] 黄智泉. 堆焊制造与再制造技术发展综述[J]. 金属加工: 热加工,2021(6):23-28.

[38] 孙斌,鲁立,朱平,等. 冷金属过渡工艺下316L 丝材电弧增材的成型性——以法兰打印为例[J]. 工业技术创新,2017, 4(4):44-47.

[39] ZHU S. Robotic GMAW forming remanufacturing technology[J].Advances in Manufacturing,2013,1(1):87-90.