当前,汽车中使用的铝合金以铸造铝合金为主,其用量约占铝合金总使用量的80%[1], 主要用于汽车发动机缸体、缸盖、发动机托架、发动机罩、车轮、汽车保险杠等。 但是铝合金的低强度、低耐磨性、低硬度限制了其在车体结构中的广泛应用[2]。 铸铁、钢等金属材料拥有高强度、高耐磨性等特点,为了既能降低汽车自重,又能保障汽车车体的结构强度,铁/铝、钢/铝复合材料被广泛应用于汽车制造中[3]。 目前,铁/铝、钢/铝复合材料主要应用在汽车变速箱、活塞、刹车盘、发动机缸体等部位。固-固复合法难以用于连接接触面较复杂的材料[4],如铝合金缸体与铸铁缸套之间柱型结合面、 铝合金活塞体与铸铁活塞环的柱型结合面等。固-液复合法的制备工艺简单,在材料选择方面要求较低,是制备复合材料的常用方法。

为减轻发动机质量,满足柴油发动机轻量化、高燃爆的需求, 通常采用铝合金作为柴油发动机的机体材料,采用合金钢作为气缸套来制备柴油发动机。目前针对钢/ 铝复合铸造技术, 国内外已开展了大量相关研究。传统的发动机缸体与缸套通过沟槽、粗糙表面等方法进行复合铸造, 该方式难以获得冶金结合界面。Pan 等[5]通过车床先对低碳钢表面进行洁净化处理后,采用超声重力铸造技术制备了铝/低碳钢双金属复合材料。 张跃、吴振卿等[6]通过控制体积比、芯材预热温度、铝合金液的浇注温度和感应加热的频率等工艺参数,设计了型内感应加热钢/铝双金属复合成型工艺。 然而,相关研究中的铸造钢/铝复合界面仍存在金属间化合物层厚度难以控制、界面结合强度低等问题。 陈达、陈翌庆等[7]研究了先电镀钢基体、后浇注工艺,采用电镀Ni-Cu 复合镀层实现了ZL109 铝合金和不锈钢的冶金结合。 但该工艺由于镀层与熔体铝间熔点差异较大, 在砂芯结构多,铝液在型内流动复杂的柴油发动机基体复合铸造中难以得到实际应用。因此,本研究提出将钢/铝复合界面的成型在砂箱外完成的想法,先对钢基体进行热浸镀预处理,改善钢、铝之间的润湿性,获得预制体后,将预制体置于砂型内浇注熔融的铝合金进行复合铸造,获得钢/铝复合铸件。

本研究采用Al-Si-Cu-Mg 铸造铝合金和38CrMoAl 合金钢作为基体材料进行复合。 通过对钢基体进行热浸镀纯锌、铝锌合金预处理工艺来研究其对钢/铝界面显微组织、生长动力学和力学性能的影响。

1 实验材料及方法

1.1 实验材料

采用Al-Si-Cu-Mg 铝合金、38CrMoAl 合金钢为钢/铝复合铸件的基体材料,采用纯锌、Al-25%Zn 铝锌合金为热浸镀材料,Al-Si-Cu-Mg 铝合金和钢基体的化学成分分别如表1 和表2 所示。

表1 Al-Si-Cu-Mg化学成分w/%

Tab.1 Chemical compositions of Al-Si-Cu-Mg

?

表2 38CrMoAl 合金化学成分w/%

Tab.2 Chemical compositions of 38CrMoAl

?

1.2 复合试样制备过程

本实验采用砂型铸造制备复合试样。 首先用砂纸打磨钢基体表面, 去除钢基体表面的氧化膜,然后用质量分数10%的NaOH 水溶液清洗去除表面的油污,用质量分数10%的盐酸水溶液清洗去除钢基体表面的铁锈, 然后在80 ℃的助镀剂中浸泡10 min 后烘干。

对钢基体进行热浸镀处理的具体操作如下:①热浸镀纯锌,使用石墨坩埚对纯锌进行熔炼,当熔体温度为450 ℃时,将表面处理干净的钢基体在熔融纯锌中分别热浸镀5、10、15、20 min。 ②热浸镀铝锌合金, 将表面处理干净的钢基体在720 ℃熔融的铝锌合金中分别热浸镀5、10、15、20 min。

将Al-Si-Cu-Mg 铝合金放入石墨坩埚中, 使用电阻炉进行熔炼, 当熔融铝合金加热至720 ℃时,用六氯乙烷对熔体进行除气,充分搅拌后撇渣,将熔融铝合金保温至720 ℃。钢基体热浸镀处理后,快速取出放入砂型中并迅速浇注Al-Si-Cu-Mg 铝合金。

1.3 显微组织分析

利用线切割从浇注完的铸锭上取样, 然后进行打磨、抛光,制备金相试样。 利用金相显微镜观察不同热浸镀处理后钢/铝界面反应层的显微组织变化。 根据显微组织照片,测得反应层的面积A 和长度L, 从而获得反应层的平均厚度d=A/L。 利用JSM-7900F 热场发射扫描电子显微镜对钢/铝界面进行点、线、面扫描分析,研究界面处各点元素含量及元素分布情况。

1.4 力学性能分析

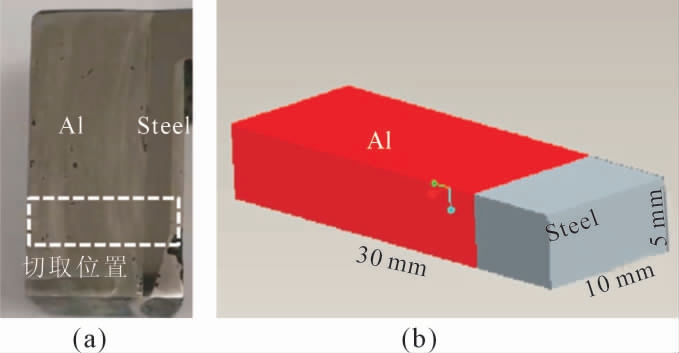

采用HV-1000A 型维氏硬度计对复合试样界面处、基体部位进行显微硬度测试。利用线切割制备剪切试样,通过Instron3382 电子拉伸机进行剪切性能测试,压头的加载速度为1 mm/min,剪切强度取3个试样测试结果的平均值,如图1 所示。

图1 剪切试样切取位置和尺寸图

Fig.1 Diagram of cutting position and size of shear sample

2 结果与讨论

2.1 热浸镀纯锌对钢/铝界面微观组织及力学性能的影响

2.1.1 钢热浸镀纯锌界面组织和形貌分析

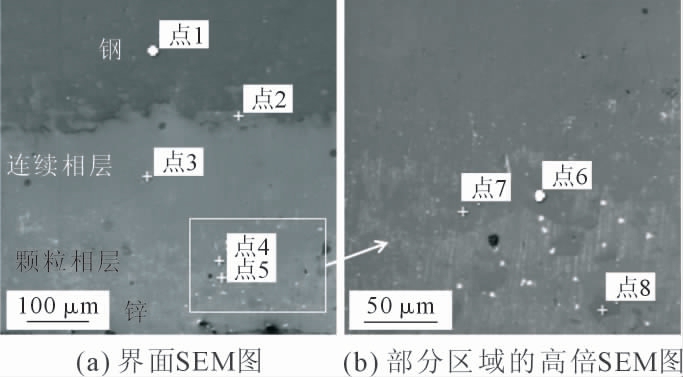

钢基体在纯锌熔体中热浸镀10 min 后取出,在室温下冷却后其界面SEM 组织如图2 所示。可以看出钢基体在纯锌熔体中热浸镀10 min 后界面处形成厚度约150 μm 的扩散层。通过EDS 对界面上各点进行成分分析,结果见表3,结合Fe-Zn 相图[8]可以得出扩散层由Fe3Zn10、FeZn10 和FeZn13 相组成。

图2 钢热浸镀纯锌后的界面组织

Fig.2 Interface SEM image of hot-dip galvanized of steel SEM image of the enlarged box part of

表3 钢浸镀纯锌后界面成分分析

Tab.3 Composition analysis of points on the interface of steel after pure zinc dipping

位置化学成分/at.%组成相锌铁铬1 0.478.121.5Fe 2 73.014.412.6Fe3Zn10 3 90.77.41.9FeZn10 4 90.67.91.5FeZn10 5100.000Zn 6 93.07.00FeZn13 7 93.36.70FeZn13 8 98.02.00Zn

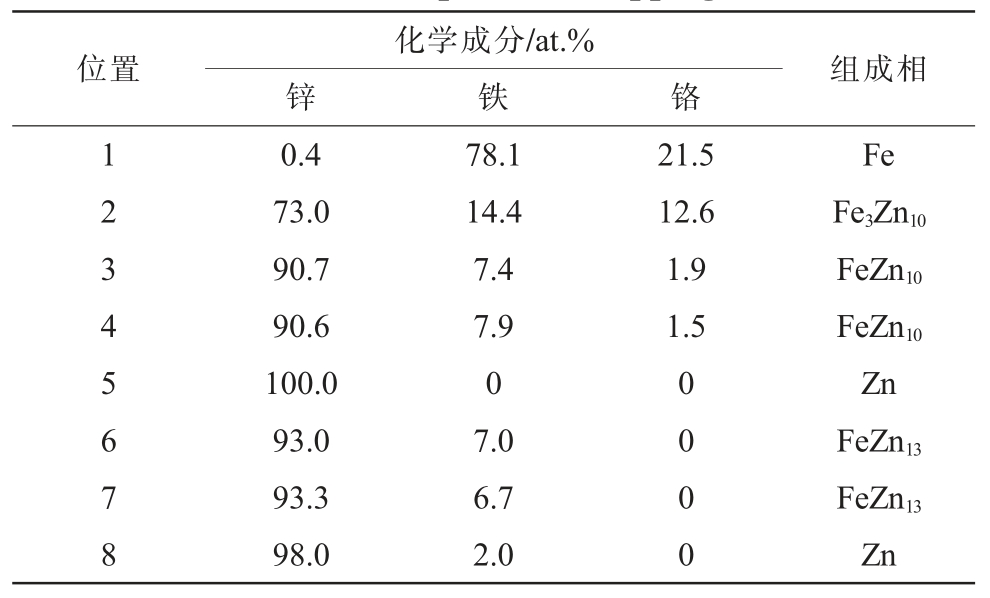

2.1.2 热浸镀纯锌钢/铝界面组织和形貌分析

钢基体在450 ℃纯锌中热浸镀不同时间后,在20 s 内浇注720 ℃的铝合金形成的钢/铝复合试样的界面显微组织如图3 所示。从图中看出,热浸镀不同时间后钢/铝界面显微组织差异较大。 如图3(a)所示,当热浸镀时间为5 min 时,界面处扩散层分为连续相层和颗粒相层, 连续相层的厚度约为3~5 μm,颗粒相层的厚度约为130 μm; 随着热浸镀时间的延长,钢/铝界面显微组织越来越复杂,如图3(b)所示,当热浸镀时间为10 min 时,界面处连续相层的厚度基本不变,颗粒状相层的厚度增加到160 μm;当热浸镀时间为15 min 时, 颗粒相层的厚度约为220 μm;当热浸镀时间为20 min 时,界面处颗粒状相层长大并且团聚在一起,厚度为289 μm。 可以看出, 随着热浸镀时间的延长, 反应层的厚度逐渐增大,这是因为随着热浸镀时间延长,铝、铁元素之间的扩散更加充分。

图3 热浸镀纯锌不同时间后的钢/铝界面显微组织图

Fig.3 Microstructures of steel/aluminum interface after hot-dip galvanized for different times

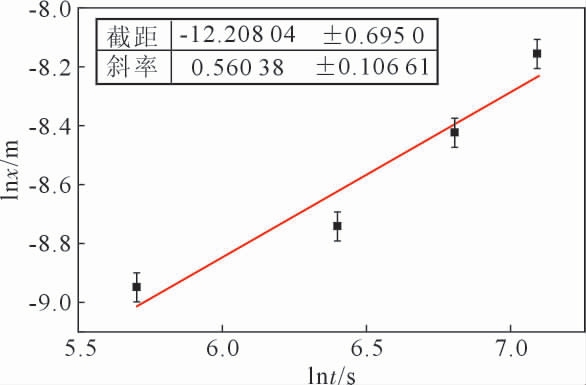

图4 为钢在纯锌中热浸镀15 min 后获得的钢/铝界面SEM 图。 对界面上不同位置进行EDS 点扫描成分分析,结果见表4。结合Fe-Al-Zn 三元相图可知,钢/铝界面由靠近钢基体的Fe2Al5 连续相层和靠近铝合金基体侧FeAl3 颗粒相层组成。 钢基体热浸镀纯锌后,浇注Al-Si-Cu-Mg 铝合金,铁、铝、锌原子之间发生互扩散, 由于Fe2Al5 相和FeAl3 相的活化能较低, 它们是铁-铝反应最常见的金属间化合物。铁、 铝原子在Fe2Al5 相中的扩散速率较快, 因此Fe2Al5 相优先生成。

图4 热浸镀纯锌15 min 后的钢/铝界面SEM 图

Fig.4 SEM images of steel/aluminum interface after hot-dip galvanized for 15 min

表4 图4 中钢基体热镀纯锌15 min 界面各点的成分

Tab.4 Chemical composition of theinterface points of steel hot-dip galvanizing for 15 min in Fig. 4

?

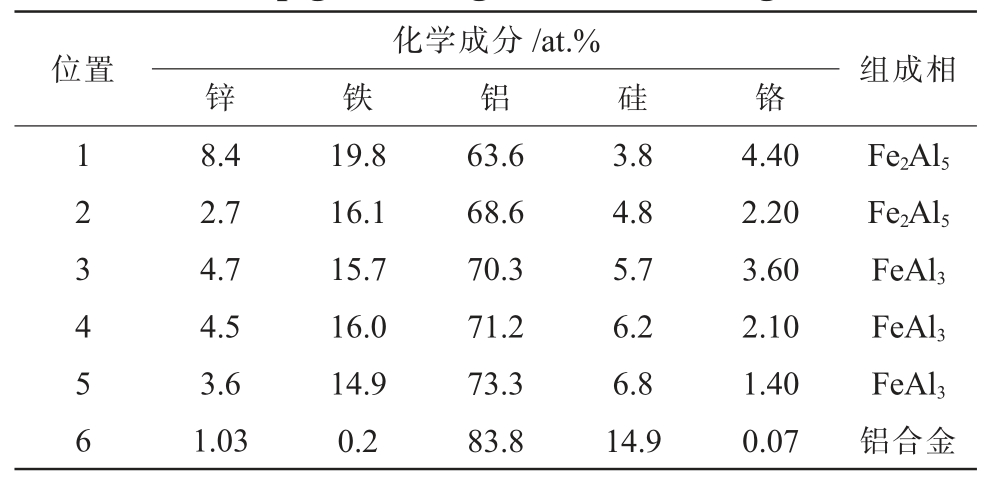

2.1.3 铝合金/热浸纯锌钢界面反应层生长动力学分析

当热浸镀温度一定时, 在不考虑其他因素的影响下,按照经典的金属间化合物生长动力学模型[9],反应层的生长厚度与反应时间的关系可由下式表示:

式中,Δx 为金属间化合物层厚度;t 为反应时间;k为反应速率;n 为反应动力学指数。

将公式(1)两边同时取自然对数,得到公式(2)。根据反应层厚度的对数ln(Δx)与反应时间的对数ln(t)的线性关系即可反映出该反应层的动力学指数n(斜率),同时该直线的截距即为反应速率的对数lnk。

将不同热浸镀时间下金属间化合物层的厚度和相应的反应时间代入式(2)中进行拟合,得到反应层厚度与热浸镀时间的关系,如图5 所示。 由此得出曲线的斜率n=0.560 38, 截距lnk=-12.208 04,将数据代入公式(2)中,得到拟合方程:

图5 热浸镀纯锌反应层厚度对数ln(Δx)与热浸镀时间对数ln(t)关系

Fig.5 The relationship between the logarithm of the thickness of the intermetallic compound layer ln(Δx)and the logarithm of the hot-dip time ln(t)after hot-dip galvanized

对式(3)进行整理,即可得到铝合金/热浸镀纯锌钢界面反应层厚度Δx 随热浸镀时间t 的生长动力学方程:

式中,动力学指数n=0.56,反应速率k=4.990 17×10-6。 n 值介于0.5~1.0 之间,生长动力学符合“混合生长动力学模型”, 其中体扩散占主导地位,Fe、Al、Zn 元素以置换方式克服初生金属间化合物相的点阵阻力进行扩散。

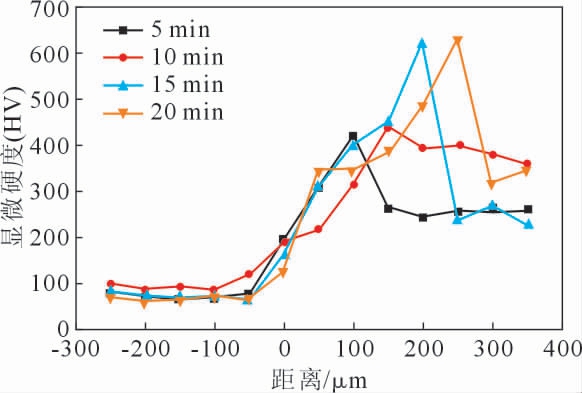

2.1.4 铝合金/热浸镀纯锌钢界面硬度分析

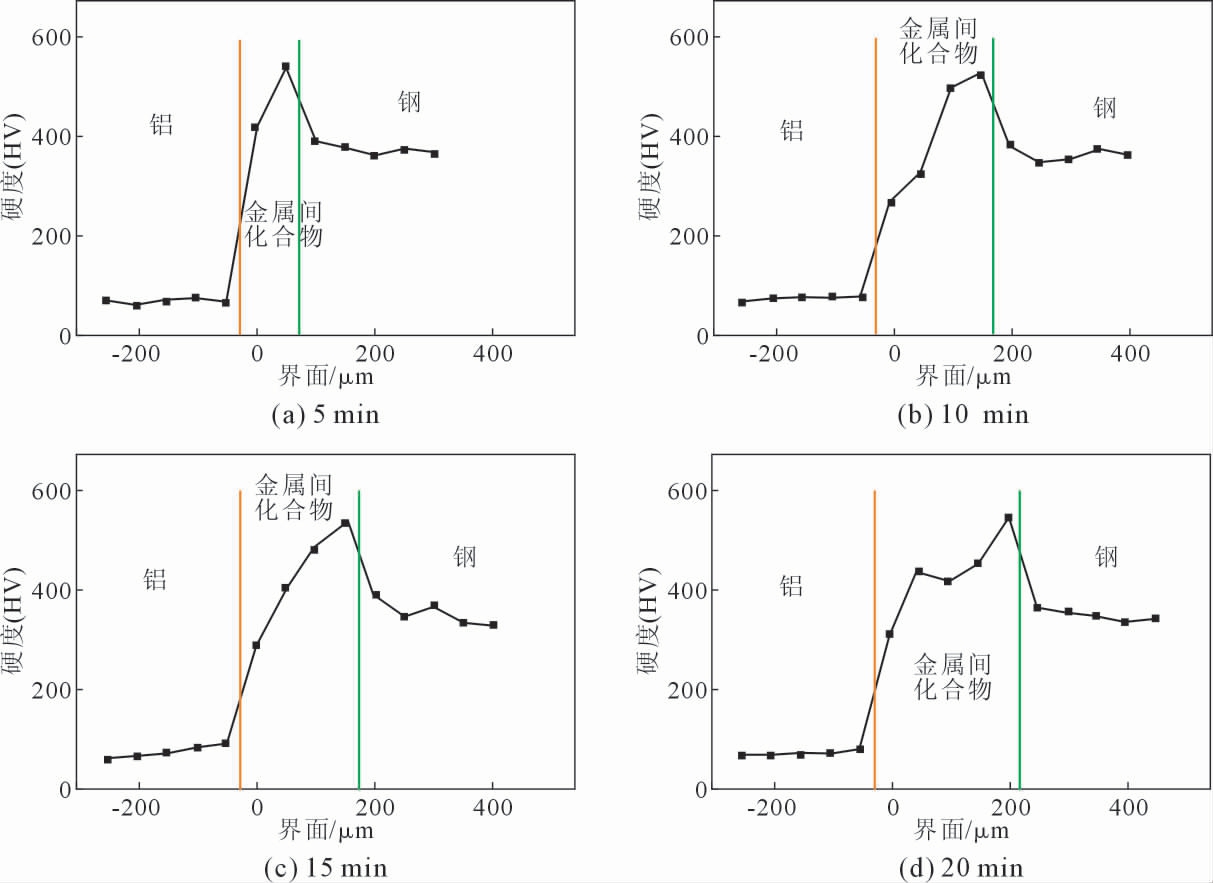

为了研究热浸镀纯锌后钢/铝复合界面力学性能变化,对不同热浸镀时间下钢/铝界面显微硬度进行测试,结果如图6 所示。图中从左向右分别是铝合金、扩散层、钢基体的显微硬度值。由图6 可知,钢基体的显微硬度约为250 HV,铝基体的显微硬度约为70 HV;扩散层的显微硬度为425~640 HV,高于钢基体与铝基体的硬度, 并且连续相的显微硬度高于弥散相的显微硬度。从图6 中看出,随着热浸镀时间的延长, 界面反应层宽度增大, 这是因为随时间增加,Fe、Al、Zn 原子之间的扩散更加充分。

图6 热浸镀纯锌不同时间后铝/钢界面显微硬度

Fig.6 Microhardness of aluminum/steel interface after hot-dip galvanized for different time

2.1.5 铝合金/热浸镀纯锌钢界面剪切强度

图7 为热浸镀纯锌不同时间下钢/铝界面的剪切强度。 可以看出,随着热浸镀时间的延长,钢/铝界面的剪切强度逐渐提高, 并在热浸镀时间为10 min时达到最高值64.6 MPa。 此后,随热浸镀时间继续延长, 界面剪切强度下降, 在热浸镀时间为20 min时剪切强度最低为48.9 MPa。 在热浸镀5 min 时已经形成了完整的冶金结合界面, 且生成了大量弥散的颗粒状FeA13 相,提高了界面结合强度。热浸镀时间达到15 min 时,弥散相开始团聚,扩散层厚度达到220 μm,界面的结合强度降低。

图7 热浸镀纯锌不同时间下钢/铝界面剪切强度

Fig.7 Shear strength of steel/aluminum interface after hot-dip galvanized for different time

2.2 热浸镀铝锌合金对钢/铝界面微观组织及力学性能的影响

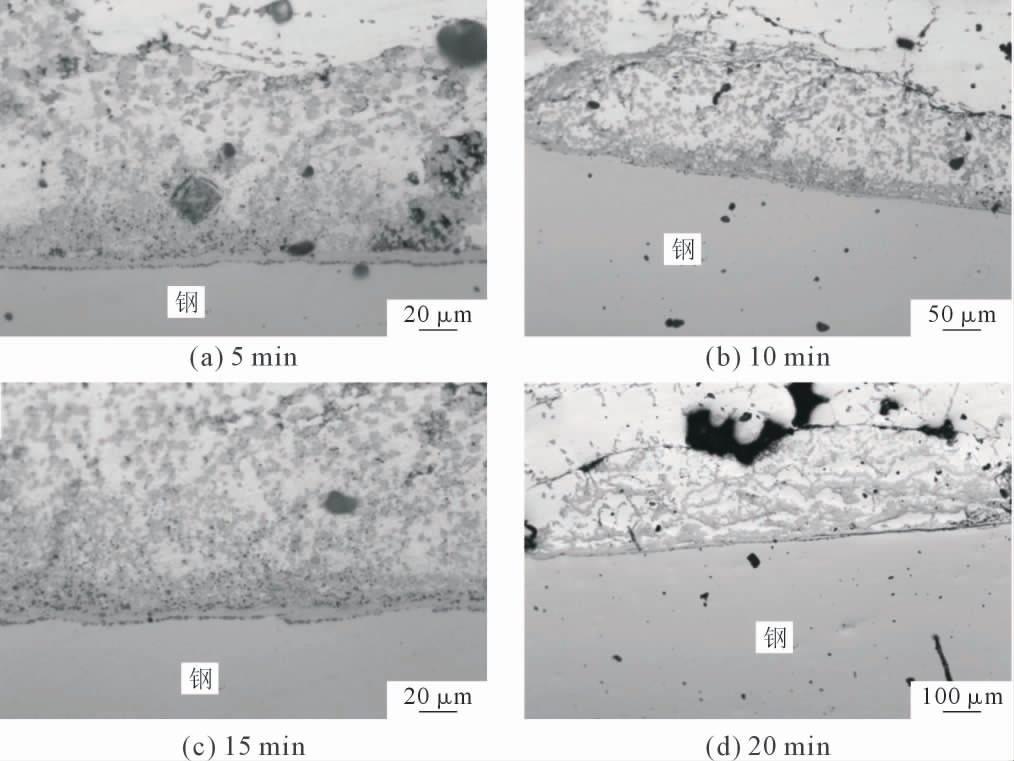

2.2.1 热浸镀铝锌合金后钢/铝界面显微组织

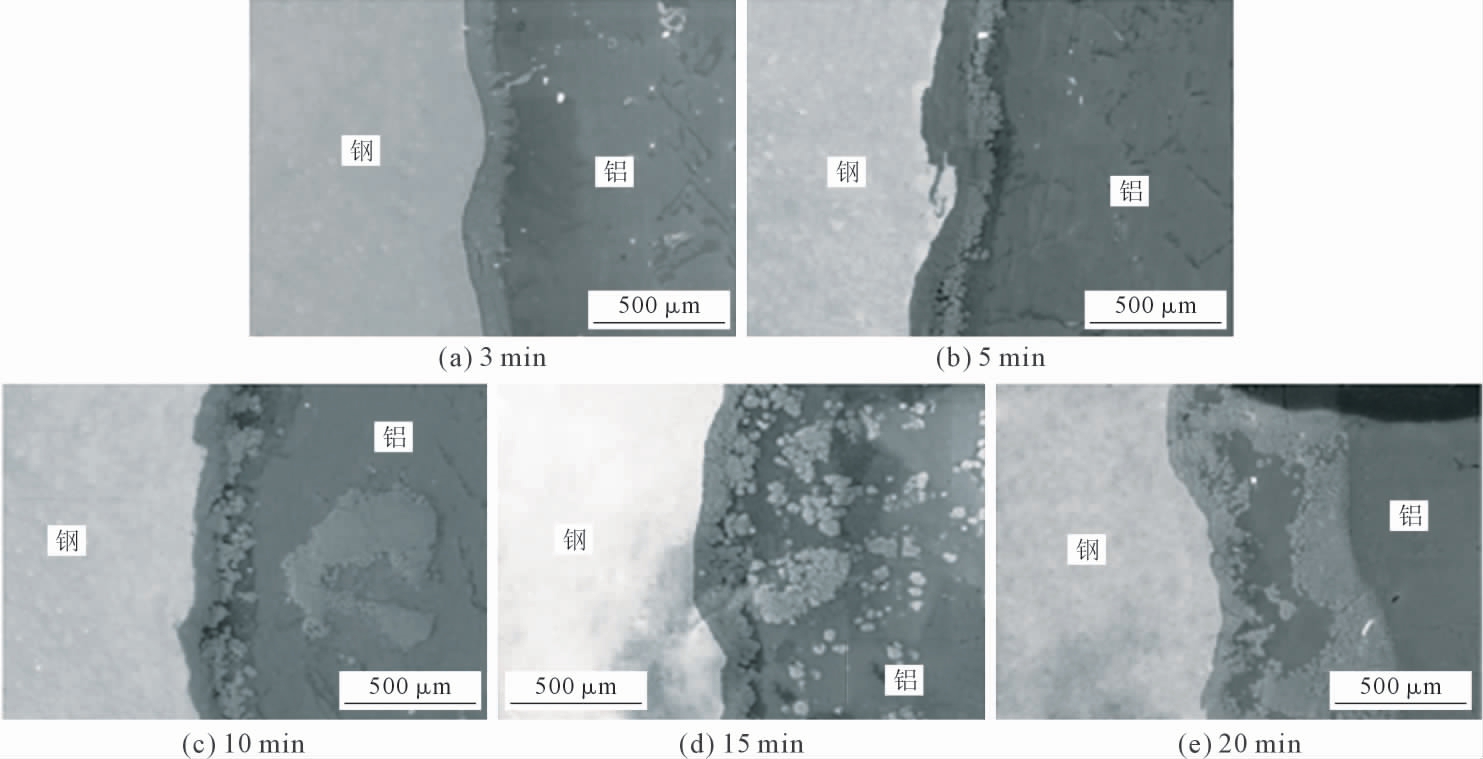

钢基体在铝锌合金中分别热浸镀3、5、10、15、20 min 后取出, 在20 s 内浇注铝合金, 冷却后钢/铝界面处微观组织如图8 所示。 可以看出,钢在铝锌合金中热浸镀不同时间后钢/铝界面处均产生了反应层。当热浸铝锌合金3 min 时,界面反应层以连续相层为主,厚度为16~23 μm。当热浸铝锌合金5 min 时, 钢/铝界面处形成了与钢基体相连的连续相层和与铝基体相连的颗粒状相层,连续相层的厚度为15~23 μm, 颗粒状相层的厚度为6~12 μm。当热浸铝锌合金10 min 时,连续相层的的厚度为17~26 μm,颗粒状相层的厚度为6~12 μm,同时在铝锌合金基体中出现颗粒状相;这是由于连续相层阻碍了铁、铝原子的扩散,导致反应层靠近钢基体一侧铁原子含量多,靠近铝锌合金一侧铝、锌原子含量过多。 热浸铝锌合金15 min 时,铝锌合金基体中存在大量的颗粒相; 热浸铝锌合金20 min 时,铝锌合金基体中大量的颗粒相团聚在一起,扩散层总厚度为216.93 μm。 随着热浸镀时间的增加,反应层的厚度逐渐增大,这是因为保温时间越长,铁、铝原子之间的扩散越充分, 因此界面处反应层的厚度也越厚。 随着热浸镀时间的增加,连续相层的厚度在热浸镀5 min 后变化不大, 颗粒状相层的厚度逐渐增长并不断团聚在一起。

图8 热浸镀Al-Zn 合金不同时间的界面微观组织

Fig.8 Microstructure of steel/aluminum interface after hot-dip Al-Zn alloy for different times

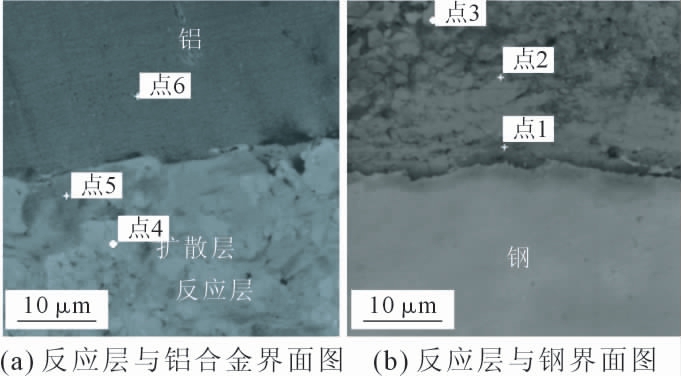

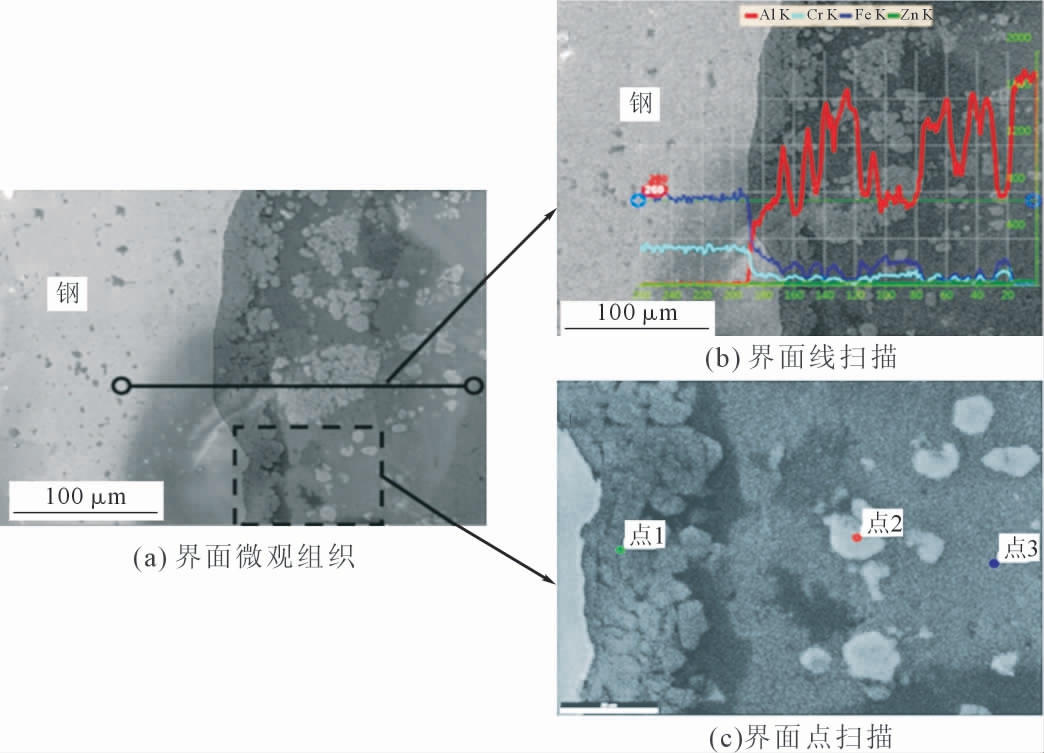

钢基体在铝锌合金中热浸镀15 min 后浇注,钢/铝界面处反应层SEM 和EDS 线扫描、点扫描元素分布如图9 所示,图9(c)中各点成分分析见表5。 通过分析可知,钢基体热浸镀铝锌合金后,界面处形成了靠近钢基体的Fe2Al5 连续相层和靠近铝锌合金基体的FeAl3 弥散相层。

图9 钢/铝界面放大后的SEM 和EDS 扫描分析

Fig.9 Magnified SEM images and EDS scanning analysis of steel/aluminum interface

表5 图9 中钢/铝界面各点的化学成分

Tab.5 Chemical composition of the points of steel/aluminum interface Fig. 9

?

热浸镀时界面反应层中相的形成过程为:首先,在钢基体与熔融铝锌合金的界面附近,铁、铝、锌原子之间发生互扩散,在界面处通过2Fe+5[A1]Zn→Fe2A15 的反应形成Fe2A15 连续相层并逐渐生长[10]。随着热浸镀时间的延长以及Fe2A15 相层厚度的增加,反应层中靠近钢基体侧的铁原子含量增多,靠近铝锌合金基体侧的铝、锌原子含量增多,从而形成了FeA13 颗粒状相[11],并且部分铁原子发生长程扩散进入铝锌合金中形成FeA13 相并团聚长大。 锌原子均匀分布在反应层中。 反应层中相的形成和生长主要是通过铝原子和铁原子的互扩散控制的[12],随着热浸时间的增加,扩散层的厚度随之增加。

2.2.2 铝合金/热浸铝锌合金钢界面反应层生长动力学分析

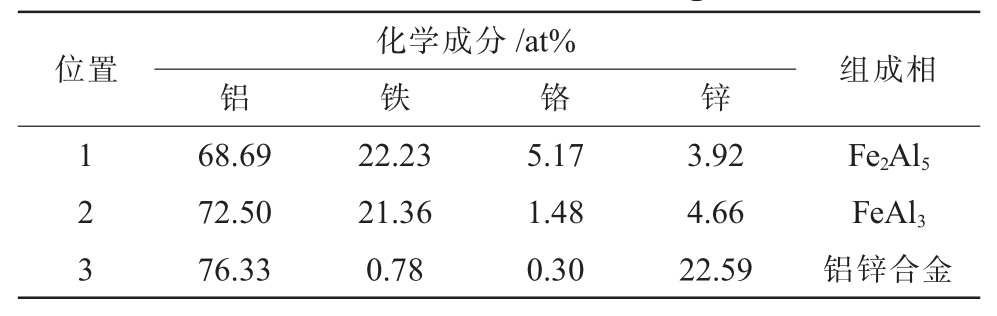

由2.1.3 所述方法得到钢热浸镀铝锌合金界面反应层厚度与热浸镀时间的拟合曲线, 如图10 所示。图中曲线的斜率为该温度下化合物层生长动力学指数n,截距为反应速率k 的对数,得到拟合方程:

图10 热浸镀铝锌合金反应层厚度对数ln(Δx)与热浸镀时间对数ln(t)关系

Fig.10 The relationship between the logarithm of the thickness of the intermetallic compound layer ln(Δx)and the logarithm of the hot-dip time ln(t)after hot-dip Al-Zn alloy

式中,动力学指数n=0.690 5,反应速率k=1.750 64×10-6。

由图10 及式(5)可知,拟合得到的指数n 介于0.5~1.0 之间,生长动力学符合“混合生长动力学模型”,扩散层的生长由晶内扩散和界面反应控制,其中体扩散占据主导地位,Fe、Al、Zn 元素以置换的方式克服初生金属间化合物相的点阵阻力进行扩散。

2.2.3 铝合金/热浸铝锌合金钢界面显微硬度

钢基体在熔融铝锌合金中热浸镀不同时间后,界面反应层的厚度随着热浸镀时间的增加明显加大, 界面处形成了靠近钢基体的Fe2Al5 连续相层和靠近铝基体的FeAl3 弥散相层。此外,Fe 原子发生长程扩散至Al 基体内, 说明Zn 元素明显增强了Fe、Al 原子的扩散能力[13]。 图11 为热浸镀不同时间后钢/铝界面处的显微硬度,反应层的硬度明显高于钢基体和铝基体的硬度, 连续相层的显微硬度为520~540 HV,弥散层的显微硬度为280~485 HV。Fe2Al5 是硬脆相,由于Zn 的加入,降低了Fe2Al5 的硬度,缓解了Fe2Al5 与FeAl3 相之间的硬度差,减少了脆性断裂,结合性能良好。Zn 与Al 有较大的固溶度,从而抑制Fe2Al5 金属间化合物的生长,提高铝合金与钢互溶能力及改善润湿性,缓和钢与铝合金由于膨胀系数的差异而造成的应力集中。

图11 热浸镀铝锌合金不同时间后钢/铝界面显微硬度

Fig.11 Microhardness of steel/aluminum interface after hot-dip Al-Zn alloy for different time

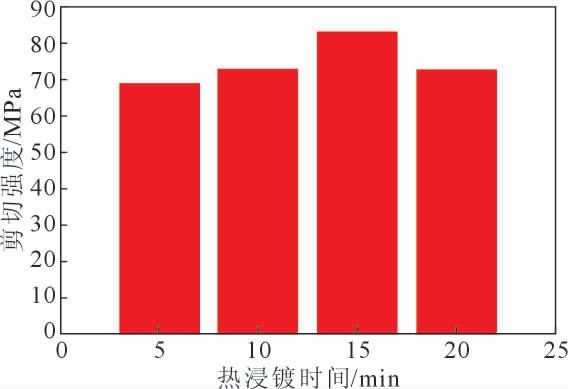

2.2.4 热浸镀铝锌合金后钢/铝界面剪切强度

图12 为热浸镀铝锌合金不同时间下钢/铝界面的剪切强度。 随着热浸时间的增加,钢/铝界面的剪切强度逐渐提高,热浸镀铝锌15 min 时剪切强度达到最大值。剪切强度最高为83.2 MPa,最低为68.9 MPa。

图12 热浸镀铝锌合金不同时间下钢/铝界面剪切强度

Fig.12 Shear strength of steel/aluminum interface after hot-dip Al-Zn alloy for different time

3 结论

(1)对38CrMoAl 合金钢分别进行热浸镀纯锌、 铝锌合金预处理并浇注Al-Si-Cu-Mg 铝合金熔体,可以获得复合铸造的钢/铝复合铸件。

(2)在钢/铝复合铸件的界面处均形成了靠近钢基体的Fe2Al5 连续相层和靠近铝合金基体侧FeAl3 弥散相层。 其中,Fe2Al5 连续相层随着时间的变化厚度基本保持不变,FeAl3 弥散层的厚度随着热浸时间的延长而增大。 热浸镀纯锌产生的弥散相层均匀分布,热浸镀铝锌合金界面的弥散相层逐渐团聚。

(3)当热浸镀纯锌时,钢/铝复合铸件的钢/铝界面上扩散层厚度与热浸镀时间的生长动力学满足方程Δx=4.990 17×10-6 t0.560 38,金属间化合物层按“混合动力学生长机制”生长,生长速率k=4.99×10-6;当热浸镀铝锌合金时,界面扩散层厚度与热浸镀时间的生长动力学满足方程Δx=1.750 64×10-6 t0.690 5,反应速率k=1.75×10-6。

(4)钢热浸镀纯锌后,钢/铝复合铸件的界面剪切强度最大为64.6 MPa;钢热浸镀铝锌合金后,界面剪切强度最大为83.2 MPa。

[1] 郭兆松,刘静,谢剑.Si 含量对汽车发动机铸造铝合金性能的影响[J].铸造技术,2017,38(12):2829-2831.

[2] 官鑫, 薛林涛.Mg 和Cu 对铸造Al-Si-Cu-Mg 合金组织与性能的影响[J].铸造技术,2018,39(3):543-545.

[3] JIANG W M, LI G Y, WU Y, et al. Effect of heat treatment on bonding strength of aluminum/steel bimetal produced by a compound casting [J].Journal of Materials Processing Technology,2018,258:239-250.

[4] 杨金鹏,吴孟武,陆文兴,等. 固液双金属复合铸造工艺及机理研究进展[J].特种铸造及有色合金,2020,40(9):964-970.

[5] PAN J, YOSHIDA M, SASAKI G, et al. Ultrasonic insert casting of aluminum alloy[J].Scripta Materialia,2000,43(2):155-159.

[6] 张跃,杨秀伦,古朝阳,等. 型内感应加热铝-钢双金属复合界面的研究[J].热加工工艺,2007,9:61-63.

[7] 陈达,陈翌庆,徐光晨,等.ZL109/Q235 液-固复合工艺及其界面组织性能[J].特种铸造及有色合金,2013(7):665-668.

[8] ZOU T P,YU G Y,CHEN S H,et al.Effect of Si content on interfacial reaction and properties between solid steel and liquid aluminum[J].Transactions of Nonferrous Metals Society of China,2021,31(9):2570-2584.

[9] TANAKA Y,KAJIHARA M.Kinetics of isothermal reactive diffusion between solid Fe and liquid Al[J].Journal of Materials Science,2010,45(20):5676-5684.

[10] 苗鹏,李元东,王慧,等.A356 浇覆温度对铝/钢复合板界面组织及力学性能的影响[J].中国有色金属学报,2020, 30(4): 728-738.

[11] GUO Z,LIU M,BIAN X,et al.An Al-7Si alloy/cast iron bimetallic composite with super-high shear strength[J].Journal of Materials Research and Technology,2019,8(3):3126-3136.

[12] RAGHAVAN V. Al-Fe-Zn (Aluminum-Iron-Zinc)[J]. Journal of Phase Equilibria,2013,34(1):32-34.

[13] BHUPINDER D,BROWN T W,KULKAMI K N.Effect of silicon,manganese and nickel present in iron on the intermetallic growth at iron-aluminum alloy interface[J]. Journal of Alloys and Compounds,2018,769:777-787.