铅青铜合金因其优异的耐磨耐热性、良好的抗疲劳性、热传导性、特有的自润滑性以及抗高温性等一跃成为现阶段世界上使用最多的轴瓦合金材料,尤其在高速、重载的工作环境中被广泛使用[1-3]。Cu-Pb 合金中低熔点软质富Pb 相容易在摩擦作用下受热熔化, 与基体分离并游离于合金表面形成一层液态润滑膜, 可以作为润滑剂有效降低摩擦系数,以起到保护对磨材料的作用[4-6]。 但在合金凝固过程中富Pb 相粒子容易受到温度、 冷却速度、 浇铸速度等因素影响而呈现出不同的形貌和分布特点。

现阶段添加合金元素已经成为一种有效而方便的微观结构优化方法。 研究人员通过向Cu-Pb 合金中添加一定量的Sn 元素来优化Cu-Pb 合金的微观组织,Sn 元素可以与铜基体很好地固溶在一起,制备出具有较高硬度的Cu-Sn 固溶体基体和软质富Pb 相结构的Cu-Pb-Sn 三元合金[7-10]。

随着自动化工业的发展, 单一合金已经很难满足滑动轴承在复杂情况下工作的要求, 因此工业上便开始着手进行复合材料的研究。 层状复合材料因兼具两种或两种以上合金材料的优异性能而在工业生产中得到了广泛应用。 徐圣航等[11]利用不同合金材料特性设计制备出多种可以在复杂工作条件下服役的新型层状复合材料。 Liu 等[12]将Cu-Pb-Sn 合金与钢板材料复合制备出具有较高综合性能的Cu-Pb-Sn/Steel(C/S)复层材料。

C/S 层状复合材料制备过程对温度要求十分严苛。 随着温度的降低,溶质元素Pb 在基体Cu 中的固溶度会迅速下降,导致合金中富Pb 相偏聚粗化,严重影响材料性能[13-14]。 通过固-液水平连续铸造技术制备的不同厚度C/S 复层材料中合金的散热速度不尽相同,导致材料组织与性能均受到不同程度的影响。 这显然增加了制备性能优异的C/S 复层材料的难度。 因此揭示不同铜合金层厚度对C/S 复层材料组织和性能的影响具有十分重要的实际意义。

本文采用固-液水平连续铸造法制备出了厚度不均的C/S 层状复合材料,通过表征不同厚度处的微观组织来研究铜合金层厚度对富Pb 相形貌的影响。 通过对硬度、强度等实验结果的分析,详细讨论了铜合金层厚度对合金材料性能的影响机理。 这对工业化生产中合金成分的优化有一定的指导作用,同时为设计开发更高性能的新型轴承合金材料提供了理论基础。

1 实验材料及方法

1.1 试样制备

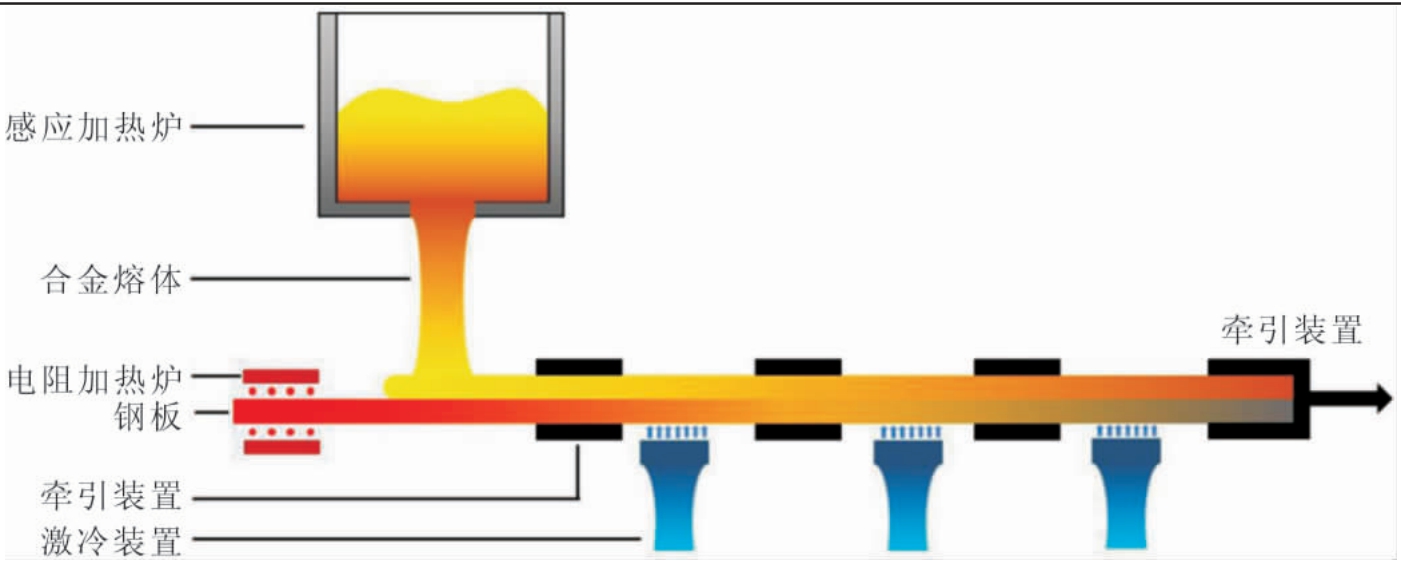

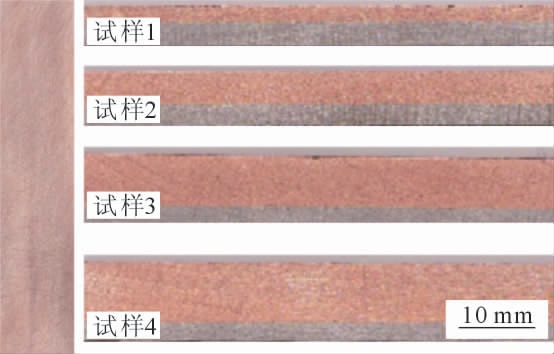

选用纯度为99.997%的电解纯Cu、 纯度为99.996%的电解纯Pb 以及高纯Sn 作为原料制备Cu-24Pb-2Sn(wt.%)合金。选用1010 钢板作为基板,具体成分如表1 所示。采用固-液水平连续铸造工艺制备C/S 复层材料, 实验原理如图1 所示。 首先将1010 钢板通过预处理工艺去除表面污垢。 采用中频感应加热技术将实验原料放置于石墨坩埚中加热熔化,在1 100 ℃时保温5 min。 随后在特定温度下浇铸到钢板表面, 同时钢板在牵引装置作用下以20~30 mm/s 的速度匀速前进。 浇铸过程中通过改变浇铸速度来使板材各处厚薄不均。在浇铸前,将钢板通过电阻加热炉预热至950 ℃, 将冷却液喷射在钢板背面以实现快速冷却, 最终经后续机加工处理制得长度约为200 mm, 宽度为40 mm、 厚度为4~12 mm的层状复合材料,实物如图2 所示。

图1 固-液水平连续铸造原理示意图

Fig.1 Schematic diagram of solid-liquid continuous casting compositing method

图2 不同铜合金厚度的C/S 复层材料试样

Fig.2 Samples with different copper alloy thickness of C/S lamellar composite

表1 1010 钢的化学成分w/%

Tab.1 Chemical composition of the 1010 steel

?

1.2 实验方法

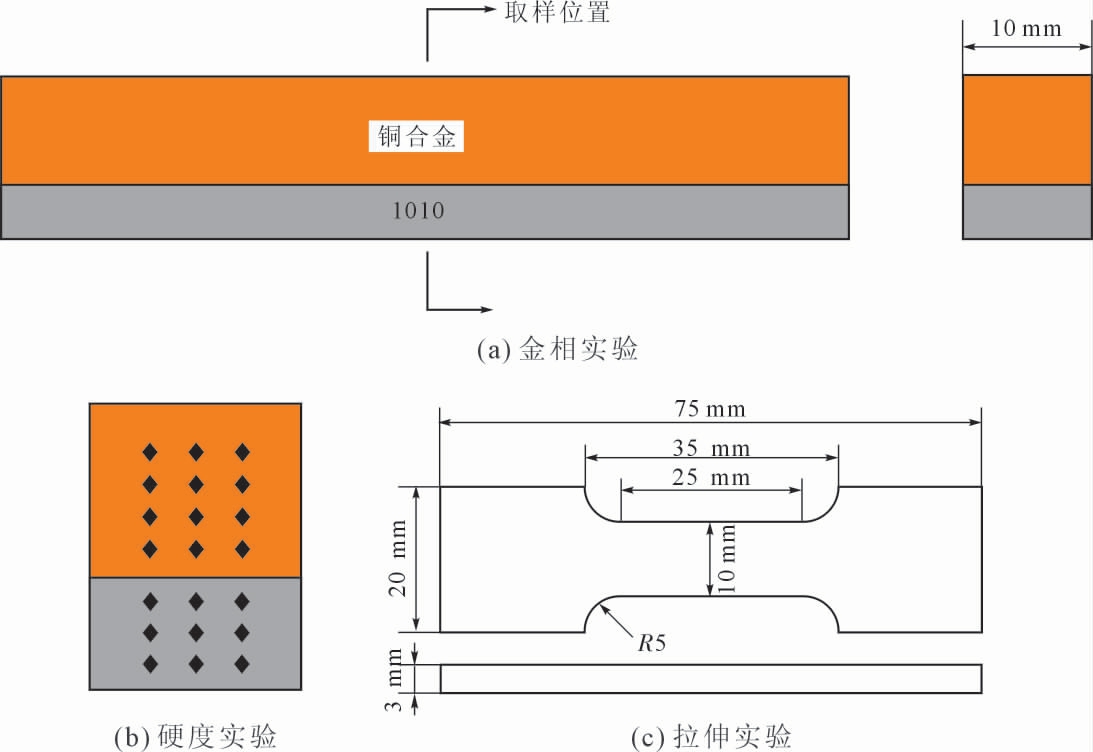

使用MEF-4A 型光学显微镜进行金相观察。 通过带锯以及电火花线切割设备等在板材中心位置处切取实验样品,尺寸及观察位置如图3(a)所示。随后对样品进行粗细砂纸打磨及抛光处理。 选用硝酸酒精溶液(5 mL HNO3+95 mL C2H5OH)作为腐蚀液,腐蚀时间约为7 s。

图3 实验样品尺寸及取样位置示意图

Fig.3 Schematic of specimen size and sampling location

使用Zeiss Supra55 型扫描显微镜表征样品微观组织形貌,样品制备方法同金相实验。为了完整观察组织中富Pb 相的三维形貌,对样品进行深腐蚀处理。 选用三氯化铁酒精溶液(5 mL HCl+5 g FeCl3+95 mL C2H5OH)作为腐蚀液,腐蚀时间约为60 s。

使用MH-50 型维氏硬度计测量样品硬度,施加载荷为1.96 N,保持时间为15 s。 硬度测量如图3(b)所示。为了实验结果更为准确,对每个样品测量10次,并取平均值作为最终结果。

使用DNS100 型拉伸试验机对C/S 复层材料的钢背进行拉伸试验测试。 实验在常温下进行,拉伸速率为0.5 mm/min,实验样品尺寸如图3(c)所示。 同时对每组样品测量5 次,取平均值作为最终结果。

2 结果与讨论

2.1 组织表征与分析

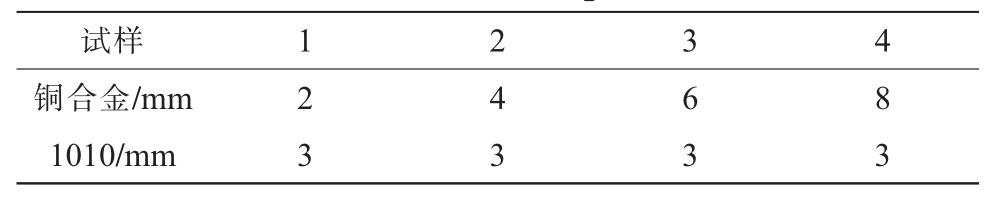

表2 列出了4 种C/S 层状复合样品相应的铜钢层厚度。为了方便后续结果分析,将其分别编号为试样1~4。

表2 C/S层状复合材料铜合金层和1010钢的厚度

Tab.2 Thickness of copper alloy layer and 1010 steel of C/S lamellar composites

?

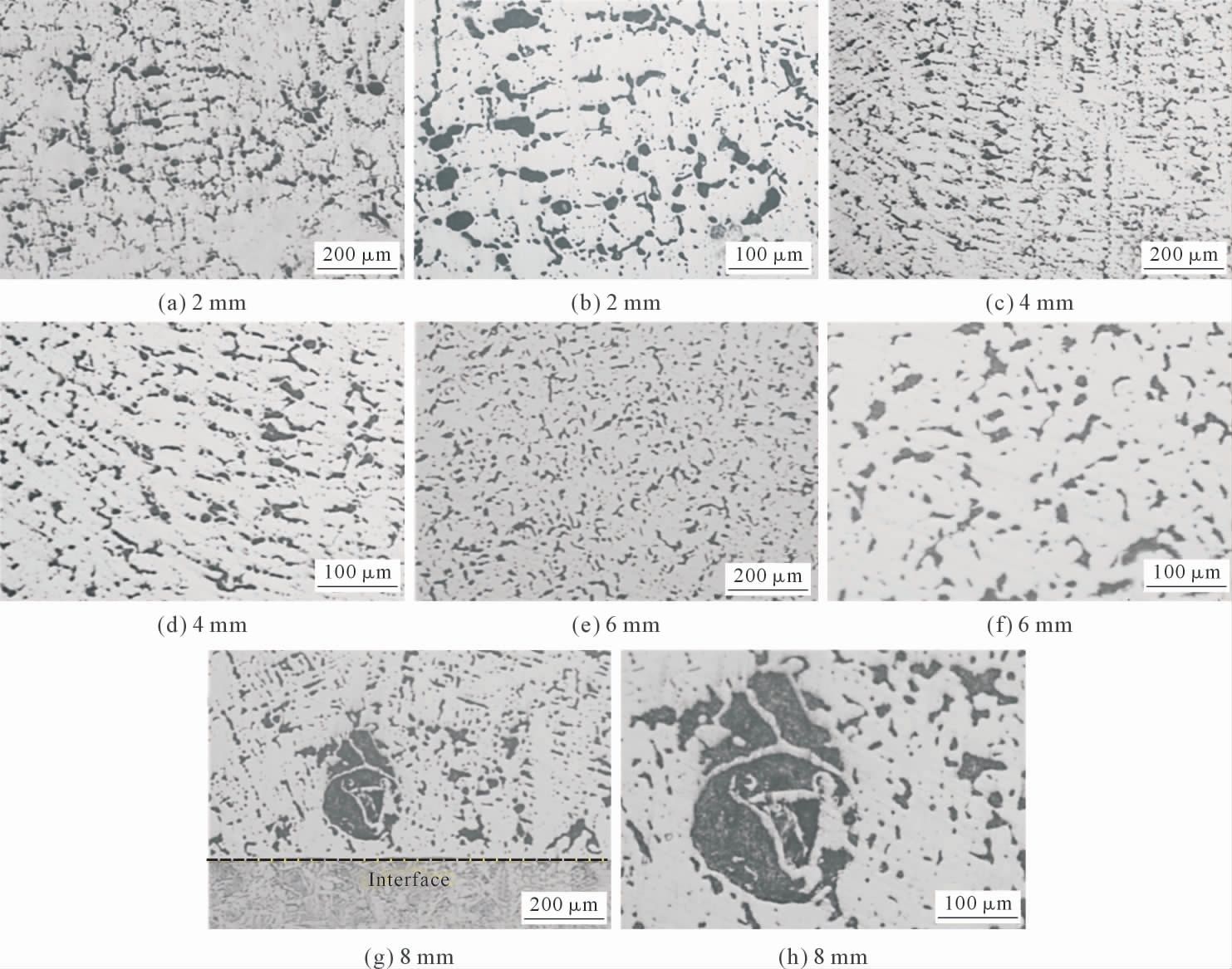

图4 为试样1~4 靠近复合界面处的纵切面铜层微观组织金相图。 随着铜合金层厚度的增加,C/S层状复合材料中富Pb 相粒子分别呈现出粗大枝晶网状、连续网状、弥散球棒状以及异常粗化球棒状的不同形态。 在图4(a)、(b)和图4(c)、(d)中富Pb 相粒子呈现出粗网状以及连续网状的形貌。 有相关文献指出,这种连续网状的铅会割裂基体,严重损害材料的综合性能[15-17]。 在图4(g)和(h)中观察到几十甚至上百微米的富Pb 相粒子。 这种异常粗化的第二相粒子降低了合金组织的均匀性,同时由于强度较低,零件容易在该位置优先发生失效[18]。

图4 不同铜合金厚度的C/S 层状复合材料铜合金的金相照片

Fig.4 Metallographs of copper alloy of C/S lamellar composites with different copper alloy layer thickness

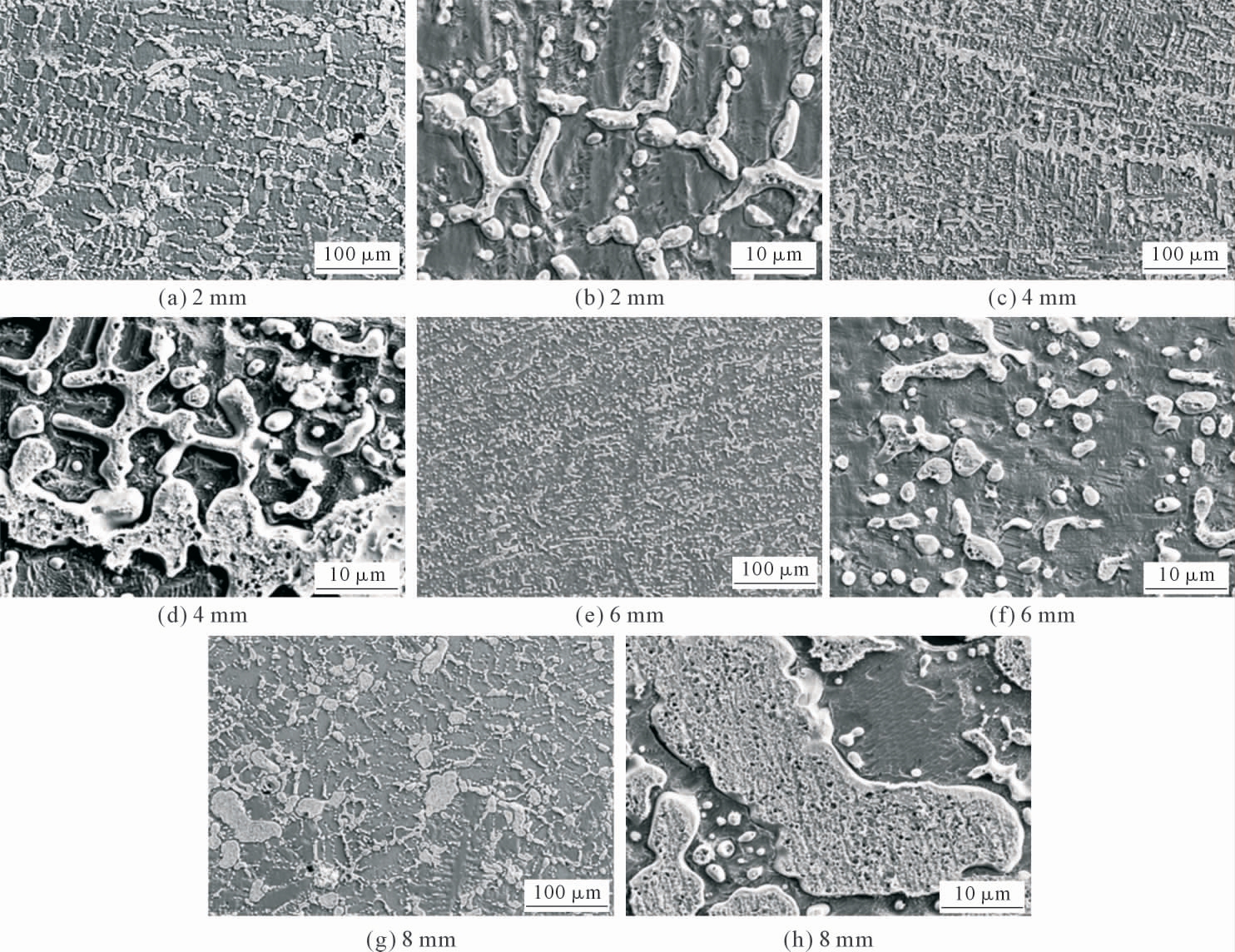

为了更好地观察样品中富Pb 相粒子的三维形貌,分别对试样1~4 进行了深腐蚀处理。 经深腐蚀处理后试样1~4 的SEM 照片如图5 所示。 图5(a)和(b)显示试样1 中富Pb 相粒子相对偏聚粗化,呈现出不连续网状形貌。 而图5(c)和(d)中组织更为致密,富Pb 相粒子的连续性更强,以连续网状形貌分布。 随着铜层厚度继续增加,图5(e)和(f)显示试样3中富Pb 相粒子呈现出弥散球棒状形貌, 是最为理想的微观组织形貌。但当铜层厚度进一步增加时,图5(g)和(h)中富Pb 相粒子表现出异常粗化的现象。

图5 不同铜合金厚度的C/S 层状复合材料铜合金的深腐蚀SEM 照片

Fig.5 SEM images of deep etched copper alloy of C/S lamellar composites with different copper alloy layer thickness

Ratke 等[19]研究发现合金熔体之间存在的温度梯度会对合金凝固时发生的组织演变产生较大影响。 根据Cu-Pb-Sn 体系的相图可知,在合金冷却凝固过程中组元Pb 在Cu 里的溶解度随温度降低而迅速减小,容易导致Pb 元素偏析。 对于试样1 和2来说,铜层相对较薄,温度梯度较大,散热速度较快,水冷开始前熔体存在一定数量的α-Cu 初生相,导致凝固时α-Cu 初生相不断生长。 而富Pb 液相与α-Cu 相之间由于互不相溶, 因此溶质Pb 会在远离α-Cu 初生相处聚集。 可以认为α-Cu 初生相的存在加速了富Pb 液相的偏聚, 从而形成了连续网状结构。对于试样3 来说,铜层较厚,温度梯度降低,微观组织发生了明显变化。 有相关文献指出这种形貌变化与合金在凝固时液相与固相之间界面处的稳定性有关, 而界面的稳定性主要与合金凝固时的组分过冷有关,公式(1)给出了不发生组分过冷的条件[20]:

式中,GL 为温度梯度;ΔT 为合金平衡凝固温度间隔,ν 为凝固速率;DL 为液相扩散系数。 由公式(1)可知,当温度梯度越大时,体系越不容易出现组分过冷的现象。 因此对于试样3 来说,铜层厚度增加,温度梯度减小, 体系容易出现组分过冷, 在凝固过程中α-Cu 相界面处容易受到破坏而呈现胞状生长。 此时,由于表面张力和液相流动性,富Pb 液相更倾向于形成球棒状结构, 在凝固时被快速移动的固/ 液界面捕捉,最终形成了弥散球棒状的富Pb 相粒子。对于试样4 来说,铜层相对过厚,温度梯度进一步减小, 导致合金在高温处时间过长,α-Cu 形核过程滞后,对富Pb 液相迁移过程的限制减小,加快了凝固前沿处富Pb 相粒子迁移速度, 从而使其在凝结和碰撞迁移过程中具有更长的粗化时间, 最终形成异常粗化的富Pb 相粒子。

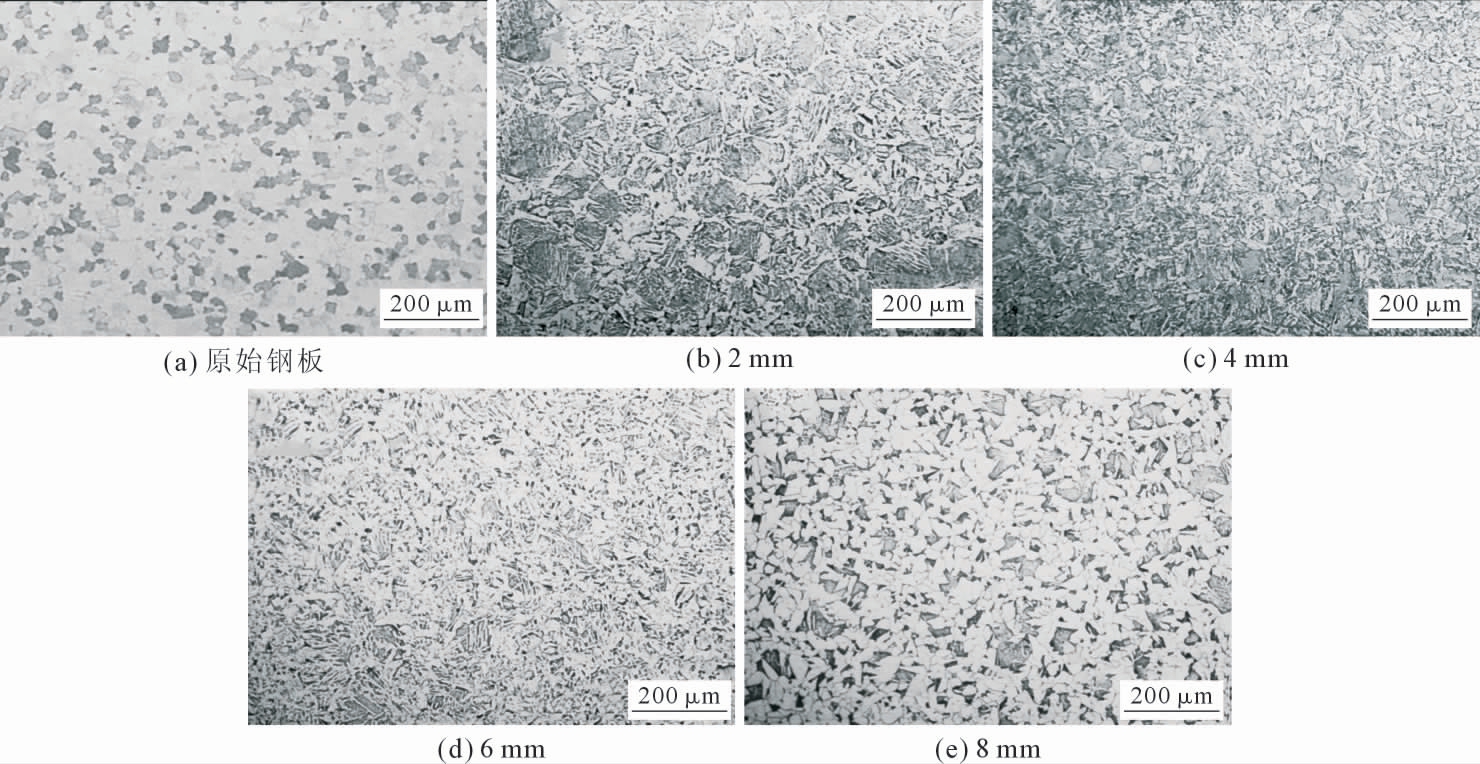

图6 所示为原始钢板和试样1~4 纵截面钢侧微观组织金相图。图6(a)为钢板原始微观组织,其中白色基体为铁素体,黑色块状为珠光体。图6(b)显示试样1 中组织形貌与魏氏组织相似, 铁素体呈现网状分布,同时网状铁素体以针状向晶内生长。这种组织的形成主要是铜层较薄,温度梯度较大,冷速过快所致。 魏氏组织形貌会使钢板塑性和冲击韧性显著下降,同时钢的韧脆转变温度升高,严重损害钢板的性能[21]。 图6(c)中铁素体连续性显著降低,晶粒相较试样1 有所减小,部分铁素体呈针状。随着铜层厚度继续增加,图6(d)显示试样3 中微观组织以相互交错分布的针状铁素体为主, 同时伴随着弥散分布的细小渗碳体。但随着铜层厚度继续增加时,图6(e)中微观组织多为粗大的多边形铁素体, 同时伴随颗粒较大的粒状渗碳体。 这种组织多出现在高温转变过程中, 主要是由于试样4 中铜层过厚, 温度梯度较小,在较高温度处保温较长时间所致。

图6 不同铜层厚度C/S 层状复合材料钢侧金相照片

Fig.6 Metallographs of steel side of C/S lamellar composites with different copper layer thickness

2.2 力学性能分析

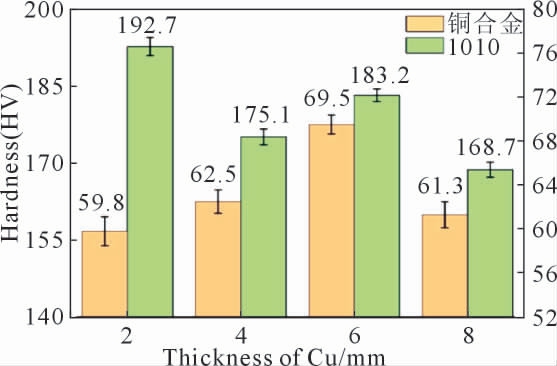

图7 为试样1~4 的维氏硬度统计图。随着铜合金层厚度的增加, 铜侧维氏硬度值先增加后减小。Cu-24Pb-2Sn 合金的维氏硬度值由2 mm 铜层的59.8 HV 先增加至6 mm 铜层的69.5 HV,随后降低至8 mm 铜层的61.3 HV。而钢侧维氏硬度值则随厚度增加呈现出波动现象, 先由192.7 HV 降低至175.1 HV,后增加到183.2 HV,最终减小至168.7 HV。铜钢两侧硬度值的变化主要由室温下铜钢两侧不同的显微组织决定。对于Cu-24Pb-2Sn 合金来说,铜层较薄时富Pb 相粒子主要呈网状形貌, 严重割裂合金基体,因此硬度较低。 当铜层过厚时富Pb 相粒子异常粗化,微观组织不均匀,导致硬度值有所下降。对于试样1~4 钢侧微观组织来说,随着铜层厚度的增加, 组织形貌先由连续网状铁素体转变至相互交错的针状铁素体,后又转变为粗大的多边形铁素体,这也是导致钢侧维氏硬度值变化的主要原因。

图7 不同铜合金厚度的C/S 层状复合材料铜合金和钢维氏硬度

Fig.7 Vickers hardness of copper alloy layer and steel of C/S lamellar composites with different copper alloy layer thickness

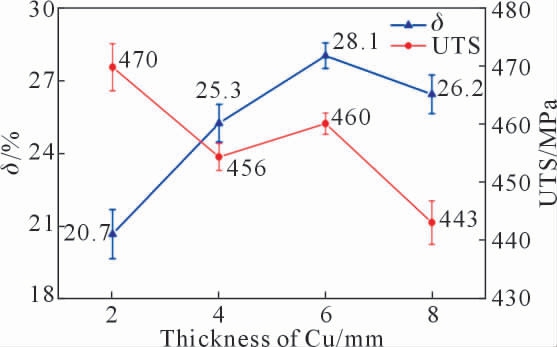

图8所示为试样1~4 钢背的抗拉强度与伸长率统计结果。随着铜合金层厚度的增加,钢背的伸长率先增加后减小。 伸长率δ 先由20.7%增加至28.1%,后又降低至26.2%。 而抗拉强度则随厚度增加呈现出波动现象。由470 MPa 先降低至456 MPa,后增加到460 MPa,最终减小至443 MPa。 造成钢背抗拉强度与伸长率发生如此变化的原因主要是微观组织中铁素体形貌的变化。 试样1 中铁素体呈网状分布,晶粒相对粗大,同时魏氏组织形貌的存在使得钢背强度高,但塑性韧性低。试样2 中铁素体连续性降低,同时存在部分针状形貌,因此强度有所降低,但塑性提高。试样3 中针状铁素体交叉分布的同时,还存在着弥散分布的渗碳体。有相关文献指出,成分相同的情况下,渗碳体的颗粒越细小弥散,材料的强度越高,韧性越好[22-24]。 因此试样3 中钢背在具有较高塑性和韧性的同时,强度也有所提升,这种混合组织形貌也是理想的组织形貌。 而试样4 中组织多为粗大的多边形铁素体, 同时伴随颗粒较大的粒状渗碳体。颗粒较大的粒状渗碳体存在,使得铁素体与渗碳体之间的相界面减少,强度硬度有所下降。

图8 C/S 层状复合材料试样1~4 钢背的拉伸强度和伸长率

Fig.8 Tensile strength and elongation of steel of C/S lamellar composite specimens 1~4

3 结论

通过一系列实验表征分析C/S 层状复合材料的组织与性能, 研究不同铜合金层厚度对C/S 复层材料显微组织演变及力学性能的影响,结论如下:

(1)富Pb 相形貌对C/S 复层材料铜合金层厚度十分敏感,6 mm 的铜合金层厚度被证明是制备弥散球棒状形貌富Pb 相粒子的最佳厚度。

(2)铜合金层厚度同时影响了C/S 复层材料中钢侧的微观组织, 厚度为6 mm 时钢侧组织为相互交错的针状,铁素体上伴随着弥散细小的渗碳体,是较为理想的微观组织。

(3)硬度、拉伸实验结果表明,铜层厚度为6 mm的C/S 复层材料具有优异的综合性能, 是C/S 复层材料中铜合金层的最佳厚度。

[1] 李宝民,徐成海,闫玉涛.滑动轴承合金耐磨性能规律的探讨[J].机械制造,2009,47(11):8-10.

[2] 帅志宏. 新型轴瓦材料及加工工艺研究[J]. 内燃机配件,2006(4):20-23.

[3] 蒋玉琴. 国内外汽车滑动轴承材料发展现状及趋势[J]. 汽车工艺与材料,2009(3):10-13.

[4] BUCHANAN V E,MOLIAN P A,SUDARSHAN T S,et al.Frictional behavior of non-equilibrium Cu-Pb alloys[J]. Wear, 1991,146(2):241-256.

[5] 黄抑红.铅基,锡基及铜基轴承合金的晶粒细化[J]. 国外锡工业,1994,22(2):16-23.

[6] CUI H, GUO J, SU Y, et al. Effect of Cr addition on microstruc ture and wear resistance of hypomonotectic Cu-Pb alloy[J].Materials Science and Engineering:A,2007,448(1-2):49-55.

[7] 李成功,马济,邓炬. 中国材料工程大典第四卷有色金属材料工程[M].北京:中国机械工程学会,2006.

[8] AKSOY M, KUZUCU V, TURHAN H. A note on the effect of phosphorus on the microstructure and mechanical properties of leaded-tin bronze[J].Journal of Materials Processing Technology,2002,124(1-2):113-119.

[9] 诸小丽, 王飚. 添加新元素改善Cu-Pb 难混溶合金组织的研究[J].热加工工艺,2007(21):22-24.

[10] DE GEE A W J,VAESSEN G H G,BEGELINGER A.The influence of composition and structure on the sliding wear of cop per-tin-lead alloys[J].Transactiong of American Society of Lubrication Engineers,1969,12(1):44-52.

[11] 徐圣航,周承商,刘咏. 金属-金属层状结构复合材料研究进展[J].中国有色金属学报,2019,29(6):1125-1142.

[12] RU-TIE L, XIANG X, FU-SHENG C, et al. Tribological performance of graphite containing tin lead bronze-steel bimetal under reciprocal sliding test[J]. Tribology International, 2011, 44(2):101-105.

[13] CUI H B, GUO J J, SU Y Q, et al. Microstructure evolution of Cu-Pb monotectic alloys during directional solidification [J].Transactions of nonferrous metals society of China, 2006, 16(4):783-790.

[14] ANDREWS J B, SANDLIN A C, CURRERI P A. Influence of gravity level and interfacial energies on dispersion-forming tendencies in hypermonotectic Cu-Pb-Al alloys [J]. Metallurgical Transactions A,1988,19(11):2645-2650.

[15] LIU Q,QI F,WANG Q,et al.The influence of particles size and its distribution on the degree of stress concentration in particulate reinforced metal matrix composites[J].Materials Science and Engineering:A,2018,731:351-359.

[16] MANSOOR M, EJAZ N, TAUQIR A. Second phase structure effect to the failure of an Al-Si casting[J].Engineering Failure Analysis,2009,16(5):1549-1553.

[17] WILLIAMS J J, SEGURADO J, LLORCA J, et al. Three dimensional (3D) microstructure-based modeling of interfacial decohesion in particle reinforced metal matrix composites[J].Materials Science and Engineering:A,2012,557:113-118.

[18] PATHAK J P,TIWARI S N.On the mechanical and wear properties of copper-lead bearing alloys[J].Wear,1992,155(1):37-47.

[19] RATKE L,DIEFENBACH S.Liquid immiscible alloys[J].Materials Science and Engineering:R:Reports,1995,15(7-8):263-347.

[20] 余永宁.金属学原理[M].北京:冶金工业出版社,2000.

[21] BODNAR R L, HANSEN S S. Effects of austenite grain size and cooling rate on Widmansta¨tten ferrite formation in low-alloy steels[J]. Metallurgical and Materials Transactions A, 1994, 25 (4):665-675.

[22] 郭振,温永红,胡水平,等. 针状铁素体钢的组织类型及对性能的影响[J].材料开发与应用,2007(6):5-8.

[23] 尚成嘉,胡良均,杨善武,等. 低碳微合金钢中针状铁素体的形成与控制[J].金属学报,2005,41(5):471-476.

[24] 张贵峰,黄昊. 固态相变原理及应用[M]. 北京:冶金工业出版社,2016.