不锈钢由于同时具有优秀的耐蚀性以及良好的强度和塑性而普遍运用于石化、海洋和核电站等工业设施中[1-2]。 随着社会和经济发展,对不锈钢的性能要求也不断提高。 面对越来越复杂的工况条件要求,单相的高强钢也逐渐向多相(multiphase)和亚稳(metastable)的方向发展。相对于单相不锈钢,双相以及多相不锈钢可以同时具有出色的强度和韧性[3-7]。例如在奥氏体不锈钢中含有一定量的铁素体可以提高耐腐蚀和焊接性能[4],在马氏体不锈钢中含有一定量残余奥氏体可以提高韧性等[5-6]。 未来随着工业技术发展,开发出高性能的铸态不锈钢必然成为一种趋势。

材料的组织决定性能, 开发高性能不锈钢必然先从材料组织出发。耐腐蚀、高强度和高韧性的要求则可以分别对应铁素体、马氏体和奥氏体三相。一般钢中至少含有11% 铬元素才能保证良好的耐腐蚀能力。铬同时促进铁素体形成,而铁素体有较好的塑性且热膨胀系数较低。马氏体是高强高硬度相,可以提高钢的强度,但含量过多则会导致脆化。一些研究[8-9]通过回火生成一定量的逆转变奥氏体来改善马氏体不锈钢的韧性。而奥氏体属于FCC 结构,有12 个滑移系,在变形过程中表现出很好的塑韧性。对于F-A双相不锈钢,其韧性高、脆性转变温度低、耐晶间腐蚀和焊接性能显著提高, 但强度相对马氏体不锈钢较低[10]。而对于M-F 双相不锈钢,Cr 含量在12%~14%的具有良好的减震性和较小的线膨胀系数;Cr 含量在15%~18%的则具有较好的耐腐蚀性能。其强度随着马氏体含量增加而增加, 但韧性又受到影响[10-11]。因此,包含铁素体、马氏体和奥氏体在内的多相显微结构更有利于提高综合力学性能[12]。

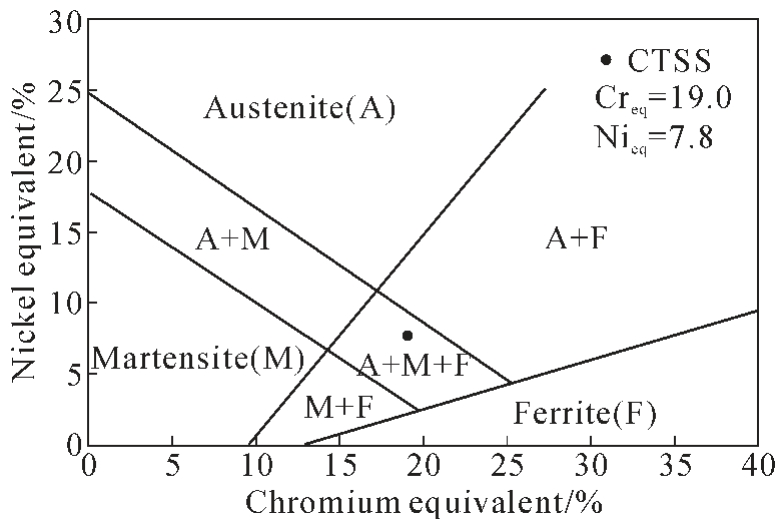

合金元素对不锈钢的显微组织形成有重要影响。 根据合金元素作用可以简单分为铁素体形成元素和奥氏体形成元素,并根据合金影响的程度表示为重量分数并折算成Cr 当量(Creq)和镍当量(Nieq),计算公式如(1)和(2)所示[13]。 此外,Schaeffler 组织图因为能简洁直观的表现出不锈钢中显微组织与Creq和Nieq 的关系, 可以被用来定性分析不锈钢中各相含量的多少[13-14]。

本文利用Schaeffler 组织图设计了一种包含铁素体、 马氏体和奥氏体的铸态三相不锈钢。 利用Thermo-Calc 软件模拟平衡凝固过程中组织转变情况以及探究固溶温度对奥氏体稳定性影响。 在固溶处理的基础上,通过时效处理析出有益的沉淀相来提高试样的强度和硬度,为后续开发新型高性能铸造不锈钢提供一定借鉴。

1 实验材料及方法

采用纯金属真空感应熔炼, 实验成分w/%为:0.02~0.04 C,1.5~2.0 Si,0.8~1.5 Mn,13~15 Cr,6~8 Ni,1.5~2.0 Mo,0.8~1.5 Cu,0.8~1.5 Al,0.3~0.5 Nb。浇注得到的铸锭经线切割加工成10 mm 试样块并在1 050 ℃下固溶30 min, 淬火至25 ℃(简称SS1050)。在固溶处理后, 升温至520 ℃时效4 h 后淬火至25 ℃(简称AG520)。

采用X 射线衍射仪(XRD),蔡司金相显微镜,扫描式电子显微镜(SEM) 以及万能拉伸试验机等设备,对铸态不锈钢组织和力学性能进行表征。 用胶木粉热镶嵌固定金相样品(135 ℃,保温10 min),用SiC 砂纸(粒度为600~3 000)研磨,然后用金刚石研磨膏(2 μm)抛光。 在室温下用30 mL 盐酸,50 g氯化铁和70 mL 蒸馏水的混合物蚀刻样品表面15 s,以便后续观察显微组织形态。

采用D/max-2550 型X 射线衍射仪(CuKα)对试样表面扫描分析。 管电流及管电压分别为40 kV 和100 mA,扫描速度3(°)/min,扫描范围30°~120°。 利用相关分析软件寻峰处理, 获得相应衍射峰角度,半高宽以及积分强度信息。 采用马氏体的{110}和{211}以及残余奥氏体的{111},{220}和{311}线,利用直接对比法计算残余奥氏体含量。 计算公式为:

Vi 表示每个奥氏体峰对应的体积分数;Iα 和Iγ表示马氏体峰和奥氏体峰积分强度;G 是对应于奥氏体晶面(hkl)和马氏体晶面(hkl)的强度因子之比,其中h,k 和l 是相应的晶面指数。

采用蔡司场发射扫描电子显微镜观察不锈钢的表面形貌,加速电压为0.05~30.00 kV,探测器采用二次电子,能谱探测范围为B4-U92,依据国家标准GB/T 228.1-2010 金属材料室温拉伸实验测量样品的力学性能。拉伸试样通过线切割制成,标距长度为100 mm, 标距宽度为20 mm, 厚度为2 mm。 使用MTS 万能拉伸试验机(型号:Model 45) 以0.001 s-1的应变速率进行拉伸试验。 硬度通过使用Rockwell硬度测试仪和100 N 的负载进行测量。 在每个实验条件下,对每个样品进行5 次重复试验。所有力学实验均在室温下进行。

2 实验结果与分析

2.1 成分设计和奥氏体稳定性

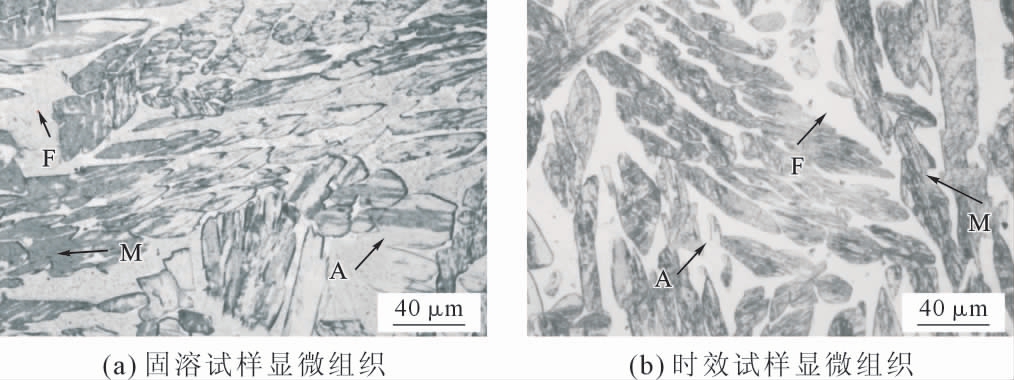

将CTSS 合金的成分分别带入当量公式(1)和(2)进行计算,结果如图1 所示。 其当量值落在A+M+F三相区中上部分。 图2(a)所示为固溶试样的金相组织,组织中浅色区域为铁素体(F),马氏体(M)呈岛状或长条状,残余奥氏体(A)则分布在马氏体中。 图2(b)所示为时效试样金相组织,对比发现时效后残余奥氏体含量下降。

图1 Schaeffler 组织图中CTSS 对应的Nieq 和Creq

Fig.1 Nieq and Creq corresponding to CTSS in the Schaeffler diagram

图2 CTSS 固溶和时效处理显微组织

Fig.2 Solution and ageing microstructure of CTSS

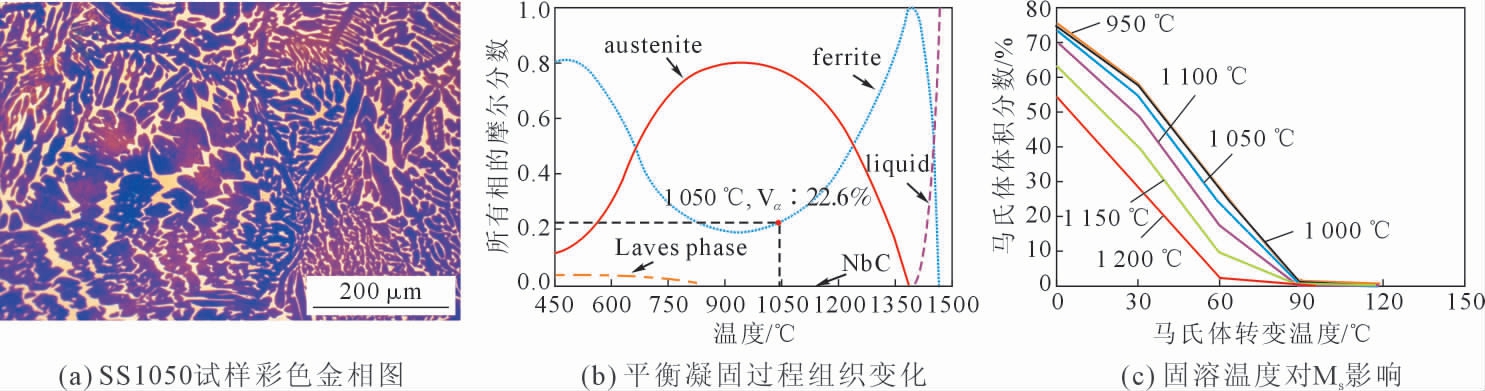

图3(a)是CTSS 试样经过1 050 ℃保温0.5 h 后的彩色金相图, 橙黄色部分为铁素体。 通过Photoshop 二值化处理后, 再经过ImagPro 软件可计算出铁素体占比为24.6%。 对比发现模拟结果(22.6%)与实际铁素体含量接近, 误差部分可能是因为实际熔炼过程中,铸锭冷却速度较快导致,后续的模拟结果是基于平衡过程,保温时间长,实验条件无法满足。利用Thermo-Calc 软件针对给定的成分计算CTSS平衡凝固过程各相转变,模拟结果如图3(b)所示。根据模拟的结果CTSS 在450 ℃时仍有超过10 vol.%的奥氏体,析出相主要有Laves 相和NbC 两种。 NbC含量很少,且有很高的稳定性,而Laves 相则随着温度提高而逐渐溶解。 在1 050 ℃保温时组织中包含22.6 vol.%铁素体,少量的NbC 以及奥氏体相。 此外通过Thermo-Calc 可以计算不同固溶温度处理后,马氏体转变温度(Ms)变化,如图3(c)所示。 固溶温度越高,Ms 值越低;且温度25 ℃时对应马氏体体积分数越低。 因此固溶温度越高奥氏体稳定性越高,而在1 000 ℃以下, 固溶温度对奥氏体的稳定性影响越来越小。

图3 SS1050 试样彩色金相图,平衡凝固过程组织变化,固溶温度对Ms 影响

Fig.3 Color metallographic image of SS1050 sample, microstructure change during equilibrium solidification,effect of solid solution temperature on Ms

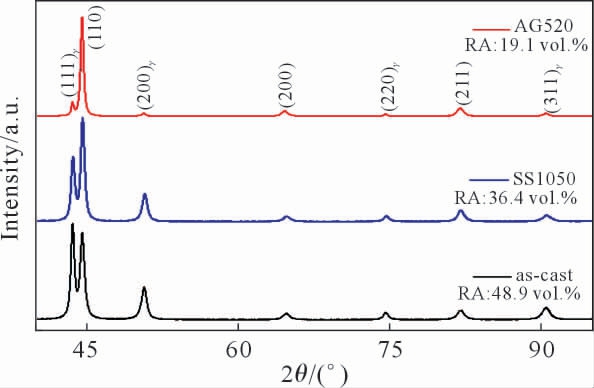

图4是CTSS 分别在铸态、 固溶和时效之后的X 射线衍射谱。 利用直接比对法可计算各状态下残奥的含量分别为:48.9%,36.4%和19.1%。

图4 CTSS 试样不同热处理下X 射线衍射谱

Fig.4 X-ray diffraction spectrum of CTSS samples after different heat treatments

钢中残留的奥氏体稳定性与成分和热处理有关。 而表征奥氏体的稳定性常根据马氏体开始转变温度点,即Ms 值大小。 目前关于奥氏体体积分数预测最常用的经验公式是Koistinen-Marburger (K-M)方程[15-16]:

式中,fγQT 表示残余奥氏体体积分数;TQ 表示淬火温度;α 是马氏体相变动力学系数,其值取0.011 K-1[17-18]。由公式可见转变量随着过冷度的增大而增大, 与转变时间无关。 本实验中固溶温度为1 050 ℃,Ms 由Thermo-Cacl 计算约为90 ℃,淬火至室温(25 ℃),计算fγQT 为48.9%。 考虑组织中仍有24.6%铁素体,因此实际残余奥氏体体积分数为(1-24.6%)×48.9%=36.9%,与XRD 测量的结果接近。

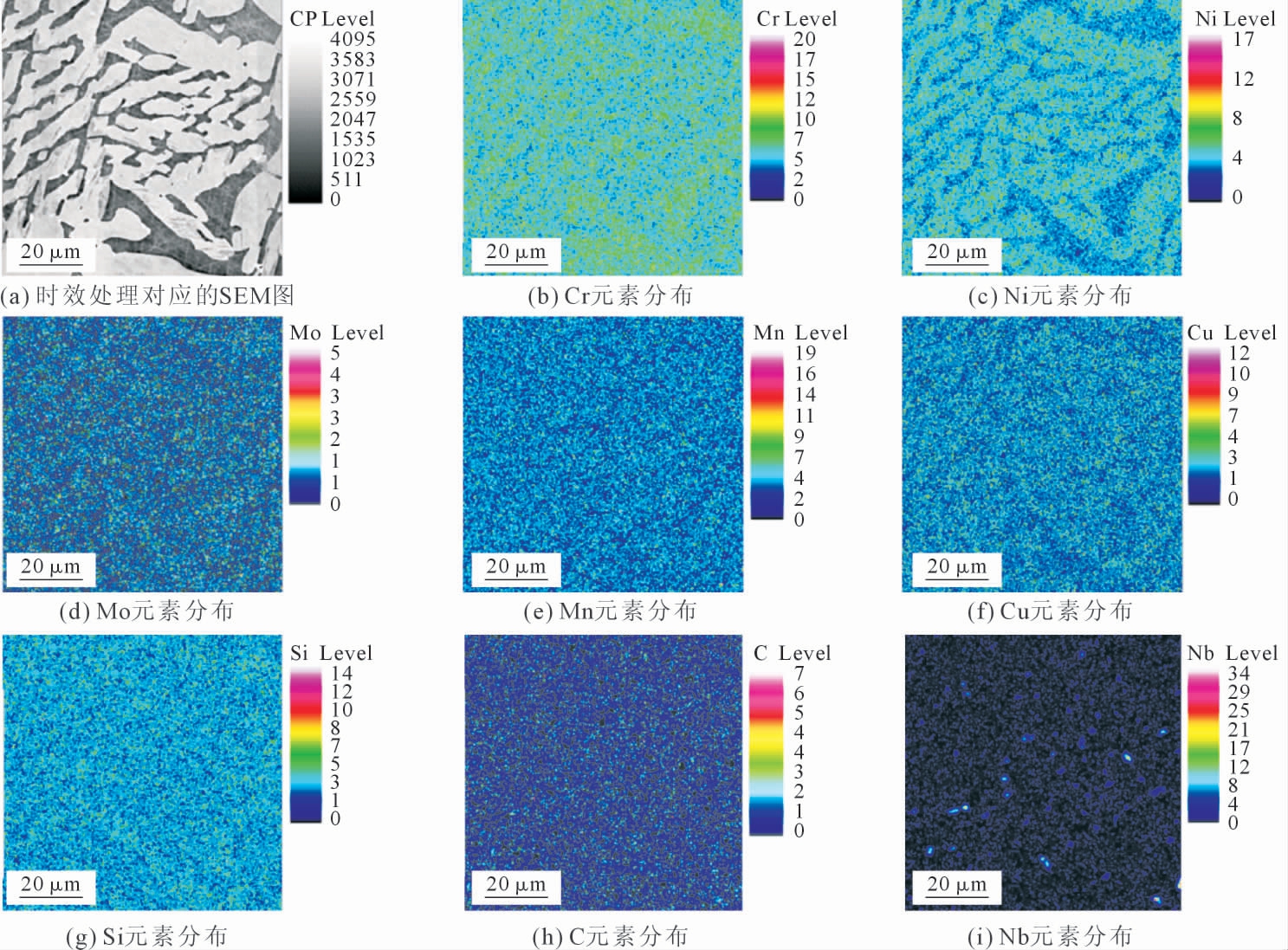

如图5 所示为CTSS 试样时效后的EPMA 结果。Cr、Mo 和Si 元素在铁素体中含量更高因为这些元素是铁素体形成元素。 Ni 和Cu 元素是奥氏体形成元素, 则在板条的马氏体/奥氏体混和组织中富集。Mn 和C 虽然是奥氏体形成元素,但在时效后没有明显的富集现象, 因此时效下奥氏体稳定性来自Ni 和Cu 元素。 此外在板条相与铁素体间有颗粒状的含Nb 的碳化物形成。 Nb 对C 的亲和力要比Cr强,因此形成的碳化物更稳定,能有效减小Cr23C6 形成,从而避免局部腐蚀。

图5 CTSS 试样合金元素分布

Fig.5 Alloying elements distribution of the aged sample

2.2 力学性能及断口形貌

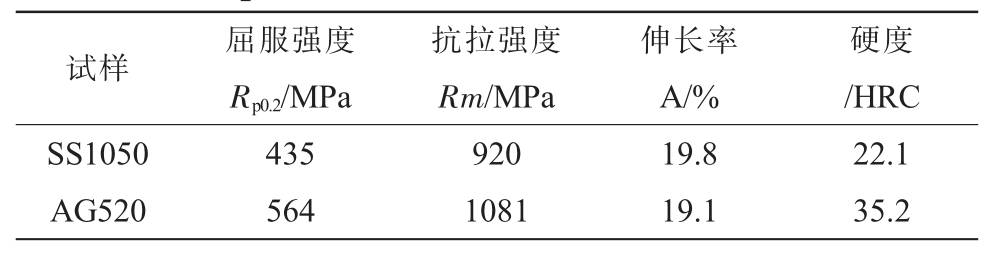

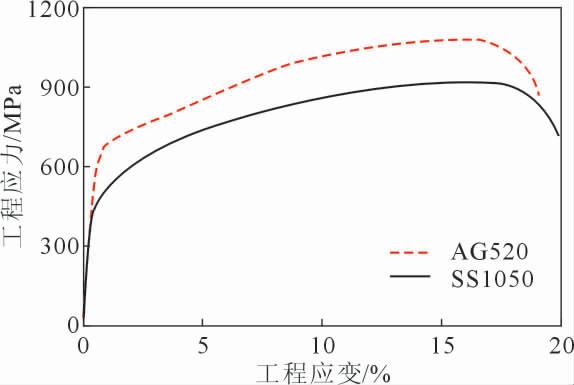

图6 是CTSS 试样分别在固溶和时效之后的拉伸变化曲线。 各状态下对应的抗拉强度、屈服强度、伸长率以及硬度如表1 所示。 固溶试样拉伸强度为920 MPa,伸长率为19.6%,屈服强度和洛氏硬度均较低,分别为435 MPa 和22.1 HRC。 对比固溶状态下试样,时效后试样的抗拉强度达到1 081 MPa,屈服强度提高到564 MPa, 洛氏硬度则提高到35.2 HRC,伸长率降低到19.1%。 对比固溶试样,时效试样的强度和硬度明显提高而伸长率没有显著降低。 分析原因是时效试样的曲线有明显的TRIP 效应, 即在拉伸时奥氏体在应力作用下发生马氏体的转变过程。 该过程可以导致工作硬化因此延缓颈缩发生,导致伸长率提高[19]。 而TRIP 效应的产生依赖于残奥的量以及稳定性[20],固溶试样对应的残奥机械稳定性可能较高, 因此在拉伸过程中没有明显的TRIP 效应。因此简单的时效处理就可以大幅度改善CTSS 的力学性能。 不仅可以通过TRIP 效应提高钢的力学性能[21-23]。 同时时效过程中有大量纳米级析出相生成,在拉伸过程中可以钉扎位错,阻碍位错行动, 从而提高材料的强度和硬度 [24-27]。 根据Thermo-Calc 计算结果可知,析出相主要为Laves 相。

表1 CTSS试样不同热处理下力学性能测量值

Tab.1 Measured values of mechanical properties of CTSS samples under different heat treatments

?

图6 固溶和时效状态下CTSS 试样工程应力-应变曲线

Fig.6 Engineering stress-strain curves of CTSS samples after different heat treatments

图7是铸造三相不锈钢(CTSS)分别对应固溶和时效之后的拉伸断口SEM 图。图7(a)所示固溶条件下断口主要为韧窝状,韧窝直径约为5 μm,韧窝底部有颗粒状的碳化物存在, 经EDS 分析可知为NbC。 在拉伸过程中,NbC 与基体变形不一致,发生失配,因此在基体和碳化物间形成裂纹。 因此,NbC导致了韧窝形成[28-31]。 同时观察到部分NbC 颗粒在拉伸时发生开裂,对试样韧性会造成伤害。图7(b)对应时效后的断口,对比固溶处理的断口,时效处理后的断口韧窝直径明显减小(约为4 μm)。 而韧窝尺寸的减小则表明对应的韧性变差 [32-33]。 这是由于时效处理可以通过析出强化来提高强度,但会导致合金的韧性下降。

图7 CTSS 试样固溶及时效后断口形貌((a)中内嵌图为NbC 的EDX 能谱图)

Fig.7 Fracture morphology of CTSS samples after solid solution and aging(Embeded in(a)is EDX pattern of NbC)

3 结论

(1)研究了一种组织中包含铁素体、马氏体和奥氏体的铸态三相不锈钢。 利用Thermo-Calc 软件模拟了平衡凝固过程中组织转变情况以及固溶温度对奥氏体稳定性影响, 且结合Koistinen-Marburger方程计算的1 050 ℃固溶后的残余奥氏体含量与实际结果接近。

(2)在力学性能方面,固溶处理对应的试样屈服强度和洛氏硬度都比较低,经过时效处理后的试样在拉伸过程中有明显的TRIP 效应, 其强度和硬度均得到明显提高,同时伸长率几乎不变,二者断口特征均为韧窝状。

(3)由Thermo-Calc 模拟结果可知,时效过程中有Laves 相析出, 可以钉扎位错提高试样的强度和硬度。

[1] LO K H,SHEK C H,LAI J K L.Recent developments in stainless steels[J].Materials Science and Engineering R, 2009, 65(4-6):39-104.

[2] AKHAVAN TABATABAE B, ASHRAFIZADEH F, HASSANLI A M. Influence of retained austenite on the mechanical properties of low carbon martensitic stainless steel castings[J].ISIJ International,2011,51(3):471-475.

[3] NING L, ZHONGGANG D, MENGGEN H. Effect of heat treatment on microstructure and mechanical properties of martensitic-ferritic stainless steel containing 17%Cr and 2%Ni[J].Materials Science Technology,2013,7(11):1057-1062.

[4] 玮朱,吴建祥,沈圣华. 奥氏体不锈钢中铁素体含量对低温冲击性能和焊接性能的影响[J].冶金与材料,2020,40(2):63-64.

[5] NIKOL'SKAYA V L,PEVZNER L M,OREKHOV N G.Effect of retained austenite on the properties of cast stainless steels[J].Metal Science Heat Treatment,1975,17(9):763-767.

[6] SOROKINA N A,PAVLENKO N A,ANDRUSHOVA N V,et al.Structure and properties of martensitic-aged corrosion resistant steels containing various concentrations of cobalt [J]. Metal Science and Heat Treatment,1990,32:598-602.

[7] SONG Y Y,PING D H,YIN F X,et al.Microstructural evolution and low temperature impact toughness of a Fe-13%Cr-4%Ni-Mo martensitic stainless steel[J]. Materials Science Engineering A,2010,527(3):614-618.

[8] LEEM D S,LEE Y D,JUN J H,et al.Amount of retained austenite at room temperature after reverse transformation of martensite to austenite in an Fe-13%Cr-7%Ni-3%Si martensitic stainless steel[J].Scripta Materialia,2001,45(7):767-772.

[9] PARK E S, YOO D K, SUNG J H, et al. Formation of reversed austenite during tempering of 14Cr-7Ni-0.3Nb-0.7Mo-0.03C super martensitic stainless steel [J]. Metals and Materials International,2004,10(6):521-525.

[10] 霍春勇. 2205 双相不锈钢[M]. 西安: 陕西科学技术出版社,2006.

[11] 吴玖.双相不锈钢[M].北京:冶金工业出版社,1999.

[12] LU H H,GUO H K,ZHANG W G,et al.Improving the mechanical properties of the ASIS 430 stainless steels by using Q&P and Q&T processes[J].Materials Letters,2019,240:275-278.

[13] SCHAEFFLER A L. Constitution diagram for stainless steel weld metal[J].Metal Progress,1949,56(11):680.

[14] GUIRALDENQ P, HARDOUIN DUPARC O. The genesis of the Schaeffler diagram in the history of stainless steel[J].Metallurgical Research and Technology,2017,114(6):613.

[15] DAI Z,DING R,YANG Z,et al.Thermo-kinetic design of retained austenite in advanced high strength steels[J]. Acta Materialia,2018,152:288-299.

[16] VAN BOHEMEN S M C.Bainite and martensite start temperature calculated with exponential carbon dependence[J].Materials Science Technology,2013,28(4):487-495.

[17] DE MOOR E,MATLOCK D K,SPEER J G,et al.Austenite stabilization through manganese enrichment[J]. Scripta Materialia,2011,64(2):185-188.

[18] LI Y,LU H,YU C,et al.Accurate prediction of welding stress evolution by considering improved phase transformation model [J].Materials Transactions,2015,56(5):715-719.

[19] SOLEIMANI M,KALHOR A,MIRZADEH H.Transformation-induced plasticity(TRIP) in advanced steels: A review[J].Materials Science and Engineering:A,2020,795:140023.

[20] CAI Z H,DING H,MISRA R D K,et al.Austenite stability and deformation behavior in a cold-rolled transformation-induced plasticity steel with medium manganese content[J]. Acta Materialia,2015,84:229-236.

[21] HOU W, LIU Q, GU J. Nano-sized austenite and Cu precipitates formed by using intercritical tempering plus tempering and their effect on the mechanical property in a low carbon Cu bearing 7 Ni steel[J].Materials Science and Engineering:A,2020,780:139186.

[22] CHIANG J, LAWRENCE B, BOYD J D, et al. Effect of microstructure on retained austenite stability and work hardening of TRIP steels [J].Materials Science and Engineering: A, 2011, 528(13-14):4516-4521.

[23] 吴锜,熊云龙,魏彦鹏,等.Ni 元素对Cr-Ni-Mn 型铸造不锈钢TRIP 效应的影响[J].铸造,2021,70(12):1406-1411.

[24] KOUTSOUKIS T,REDJAI¨MIA A, FOURLARIS G. Phase transformations and mechanical properties in heat treated superaustenitic stainless steels[J].Materials Science and Engineering:A,2013,561:477-485.

[25] ABE F,ARAKI H,NODA T.The effect of tungsten on dislocation recovery and precipitation behavior of low-activation martensitic 9Cr steels[J].Metallurgical Transactions A,1991,22:2225-2235.

[26] CHEN T, PARISH C M, YANG Y, et al. High-temperature strengthening mechanisms of Laves and B2 precipitates in a novel ferritic alloy[J].Materials Science and Engineering:A,2018,720:110-116.

[27] CHEN S W,ZHANG C, XIA Z X, et al. Precipitation behavior of Fe2Nb Laves phase on grain boundaries in austenitic heat resistant steels[J]. Materials Science and Engineering: A, 2014, 616:183-188.

[28] OBASI G C,ZHANG Z,SAMPATH D,et al.Effect of Microstructure and Alloy Chemistry on Hydrogen Embrittlement of Precipita tion-Hardened Ni-Based Alloys[J]. Metallurgical and Materials Transactions A,2018,49(4):1167-1181.

[29] SALEMI A,ABDOLLAH-ZADEH A,MIRZAEI M,et al.A study on fracture properties of multiphase microstructures of a CrMo steel[J].Materials Science and Engineering:A,2008,492(1-2):45-48.

[30] TIOGUEM F, N'GUYEN F, MAZIÈRE M, et al. Advanced quantification of the carbide spacing and correlation with dimple size in a high-strength medium carbon martensitic steel[J].Materials Characterization,2020,167:110531.

[31] DEY G K, TEWARI R, RAO P, et al. Precipitation hardening in nickel-copper base alloy monel K 500[J].Metallurgical and Materials Transactions A,1993,24(12):2709-2719.

[32] MATSUO T,YAMABE J,MATSUOKA S.Effects of hydrogen on tensile properties and fracture surface morphologies of type 316 L stainless steel[J].International Journal of Hydrogen Energy,2014,39(7):3542-3551.

[33] QIN W,LI J,LIU Y,et al.Effects of grain size on tensile property and fracture morphology of 316 L stainless steel[J]. Materials Letters,2019,254:116-119.