航空航天、汽车、船舶工业的快速发展,在很大程度上依赖于新型材料性能的提升[1-4],单一的金属材料往往无法同时满足人们对材料强度、 刚度、延展性、耐腐蚀性能的需求[5-8],层状复合材料便是在这种需求下应运而生的。 层状复合材料是指将两种具有不同材质、性能的材料通过适当的工艺进行有机结合,形成的层状结构材料。 该种材料在具有各层原材质特性的同时, 层与层之间能够互相弥补不足, 使层状复合材料具有单一材料不具备的优越综合性能, 这类材料将会在未来具有更广的使用范围和研究价值[9-12]。

制备工艺对于一种材料的工业化生产是十分重要的,热轧复合法的工艺流程相对来说简单,同时价格比较便宜[13-16]。确定合适的制备工艺后应该考虑材料综合性能的提升, 刘志伟等人提出了一种在制备TiB2/A356 层状复合材料过程中的新方法,以便使得层状材料具有更好的强度和延展性[17-21]。有实验采用搅拌铸造法, 制备了不同体积分数的B4C 颗粒,用于增强铝合金金属基复合材料的显微组织, 铝合金和碳化硼颗粒的磨粒磨损性能, 检测了复合材料的密度、孔隙率和硬度[22-23],发现复合材料的耐磨性显著高于普通的基体合金,向2014 铝合金中添加B4C颗粒后, 其耐磨性能将有较大幅度提高 [24-25]。 因此Al-B4C 复合材料通常具有较为优良的耐磨性能。 若能采用某种具有较高效率的制备工艺将铝基碳化硼复合材料与铝合金结合起来成为Al/(Al-B4C)/Al 层状复合材料,将能够同时满足某些环境下同时对材料塑性和耐磨性能的特殊要求。

本文针对半连续铸造-热轧工艺制备周期较长的缺点,提出了使用铸造-热轧的工艺过程,模拟半连续铸造-热轧法制备Al/(Al-B4C)/Al 层状复合材料的工艺过程,以验证工艺可行性、简化材料优化设计流程,提高制备效率。

1 试验材料与方法

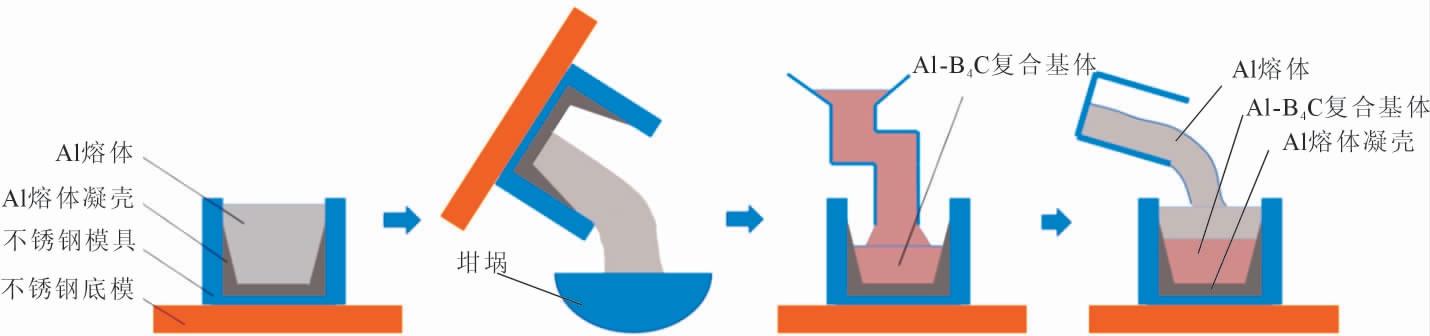

如图1, 静态铸造实验的过程分为以下4 个步骤:①制备一个不锈钢模具,在综合考虑材料热膨胀系数、摩擦磨损性能、经济性之后,最终选择使用加工性能较好的304 不锈钢制作;②将模具放置在一个较大的不锈钢底模上固定,将温度为750 ℃的Al 熔体浇注进如图所示的金属模具中,模具内壁及不锈钢底模表面将形成如图1 所示的碗状凝壳;③随后将未凝壳的Al 熔体倒入一个空坩埚内, 再将混合均匀的Al、B4C 共混物注入前序步骤得到的Al壳中;④在混合粉料的上方浇铸Al 熔体,形成一个封闭铸锭。 至此,完成复合铸锭的制备,为下一步的轧制复合工序做准备。 图2 为铸造后的复合铸锭示意图。

图1 铸造法制备层状复合铸锭过程示意图

Fig.1 The mould casting process of Al/(Al-B4C)/Al layered composite

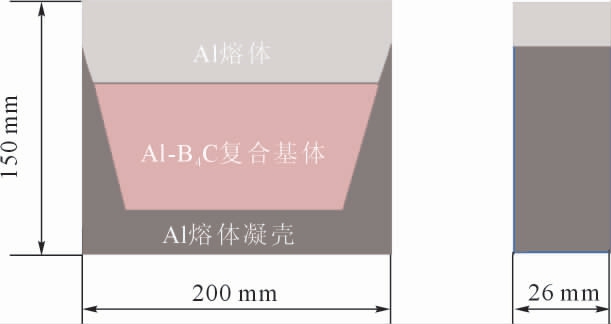

图2 复合铸锭示意图

Fig.2 Schematic diagram of composite ingot

所采用的轧制制度(方案):热轧温度450 ℃;由26 mm 热轧至1 mm,总压下率为96%;根据不同轧制阶段道次压下量选择为3~5 mm。

按照上述实验过程, 得到以铸造的方法制备的Al/(Al-B4C)/Al 层状复合材料的铸锭样品。随后将试样放在460 ℃的热处理炉中进行加热, 在热处理炉中保温1.5 h 后取出,将其放入轧机,轧机需要提前预设好程序, 使轧制过程中下压量在每一道次上可以实现自动调节,并且要沿着浇注的方向进行轧制。在轧制得到厚度为5 mm 的层状复合材料板材时,用带锯将其分为大小不同的两部分, 将尺寸较大的部分继续进行轧制处理, 尺寸较小的试样命名为S-1,用于进行检测与分析。

用上法再次准备厚度分别为3 mm 和1 mm 的试样,分别将其命名为S-2、S-3。 上述所有的样品皆需要在热护理炉中以450 ℃的温度保温烧结1 h。

选择MH-5L 型显微维氏硬度计对材料硬度进行表征, 测试前需要对试样进行打磨和抛光。 进行维氏硬度测试时,测试载荷为300 g,时间保持在20 s。 对每一个试样进行至少3 次测试,取测试结果的平均值。 使用SUPRA55 场发射扫描电子显微镜对样品微观组织进行观察。

2 试验结果及讨论

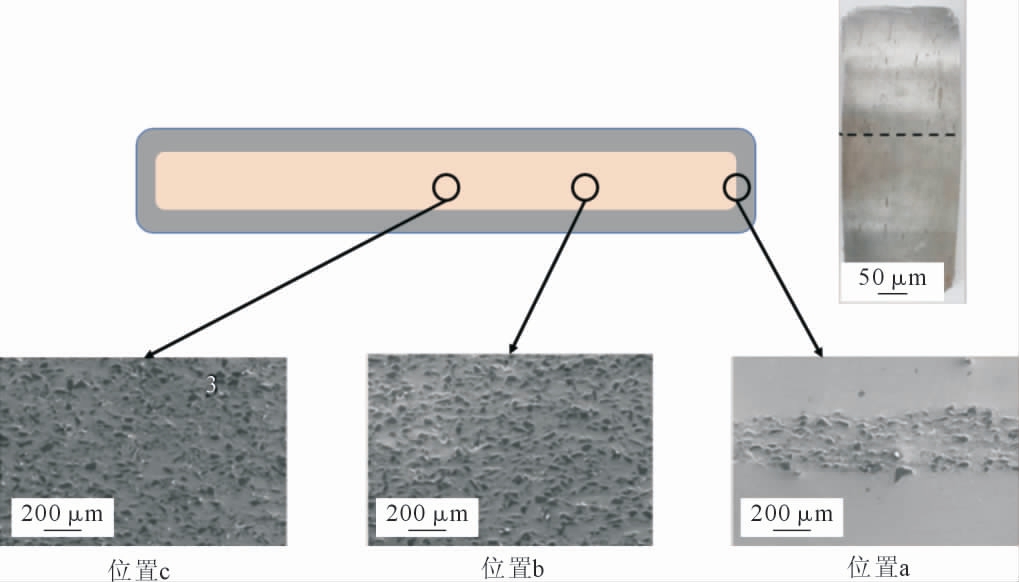

在显微镜下观察5 mm 试样的不同位置的截面,并进行分析,截面组织形貌如图3。 可以看到无论在中间层的哪个位置,B4C 颗粒基本都是成均匀分布的状态,没有较大程度的聚集现象发生,这是由于之前实验阶段中使用球磨机的效果。 而且由于中间层的Al 与B4C 的颗粒大小尺寸较为接近, 两者之间的相堆叠会更容易,也同样降低了B4C 颗粒产生大幅度集聚的现象。

图3 Al/(Al-B4C)/Al 层状复合板横截面的微观组织

Fig.3 Microstructure of the Al/(Al-B4C)/Al laminated composite plate at across section

在轧制过程中,复合材料的中间层如图3,位置a 的变形量是最大的,在轧机的操作下,把包覆层的金属挤压到中间层区域,所以在整个轧制过程结束后,在图中可见,位置b 与位置c 的B4C 颗粒明显要多于位置a。

B4C 颗粒的塑性较差, 一些B4C 颗粒在轧制过程中会相互挤压碰撞,导致断裂。 Al 颗粒在受压变形过程中发生较大尺度形变, 逐渐将B4C 颗粒包覆住。在轧制的过程中,Al 颗粒也在持续发生变形, 达到一定的变形程度后,Al 颗粒与B4C 颗粒相互连接, 形成一个新的框架体系,并且具有传递应力的效果。

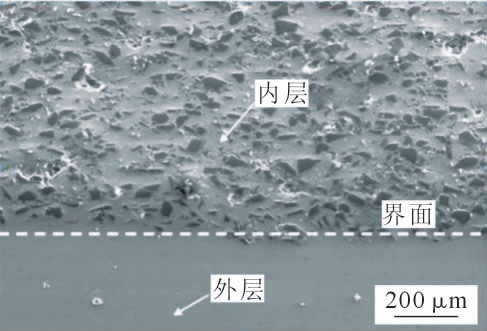

图4 所示为试样界面处的微观组织, 内层与外层之间,从虚线可以看出,Al 和Al-B4C 之间具有清晰平直的界面,并没有明显的过渡区域存在。经轧制后的Al 和Al-B4C 层之间牢固结合, 未发现明显的孔洞及氧化夹杂存在。 作为增强相存在的B4C 颗粒均匀分布于材料的中间层,未发生明显的团聚。

图4 Al/(Al-B4C)/Al 层状复合板界面处的微观组织

Fig.4 Microstructure at interface of the Al/(Al-B4C)/Al laminated composite plate

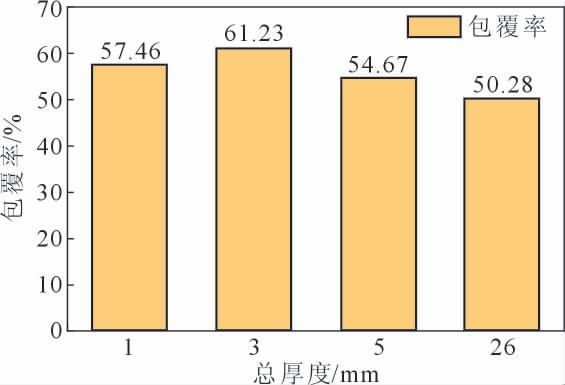

包覆率是层状材料中非常重要的一个参数,其定义为包覆层厚度占复合材料总厚度的百分比,直接影响复合材料的综合性能。 其计算公式为:

其中,θ 为包覆率,c 为材料的总厚度,c′为芯层厚度。

轧制条件是对包覆率产生影响的因素之一,另外一个因素则是材料本身的原料。 轧制条件方面有很多,如试样与轧辊的尺寸大小,试样在轧制之前计算的包覆率,整体的润滑条件等。而原料的因素是与其材料的相关性质,力学性能等有关。

图5 为Al/(Al-B4C)/Al 层状复合材料试样在轧制过程中包覆率的变化柱状图, 由于层状复合材料在轧制不同阶段各层的变形抗力不同, 使得轧制后材料的包覆率不同, 不同厚度材料轧制后的包覆率的变化情况如图5。 可以看到,当试样厚度为S-2(3 mm)时,包覆率达到最高值61.23%,且到达了一个最高点。 S-2 这个点的两侧厚度,其包覆率都会有所下降,伴随轧制过程的进行,材料长度开始增加。 当试样的厚度减小至1 mm 时,包覆率降低至57.46%, 由于Al 外层较低的塑性和中间层较高的硬度,外层在这个阶段发生形变的速度远高于中间层,材料长度迅速增加,包覆层厚度迅速减小。

图5 铸造后的(26 mm)和热轧后不同厚度Al/(Al-B4C)/Al 层状复合板的包覆率的变化

Fig.5 Cladding ratio variation of the cast(26 mm)and hot rolled Al/(Al-B4C)/Al laminated composite plates with thickness

Al/(Al-B4C)/Al 层状复合材料的轧制过程可以归纳为以下3 个阶段:

(1)中间的Al-B4C 层的厚度会大幅度减小,需要使整个中间层的相对密度与Al-B4C 两种颗粒摇实的密度接近。 a 阶段的Al-B4C 层变形抗力不大,且包裹中间层的两侧Al 层的厚度基本上没有变化。

(2)此阶段两侧Al 的包覆层和中间Al-B4C 层的厚度是同时变化的, 包覆层的变形抗力明显大于中间层,同时这个阶段包覆层的厚度开始逐步变薄,整个复合材料沿着轧制方向拉长。

(3)本阶段,轧制的复合材料样品的长度会越来越长, 当中间Al-B4C 层的变形抗力大于等于Al 包覆层的屈服强度时,中间Al-B4C 层开始烧结,整个样品中间层和包覆层的厚度同时减小。

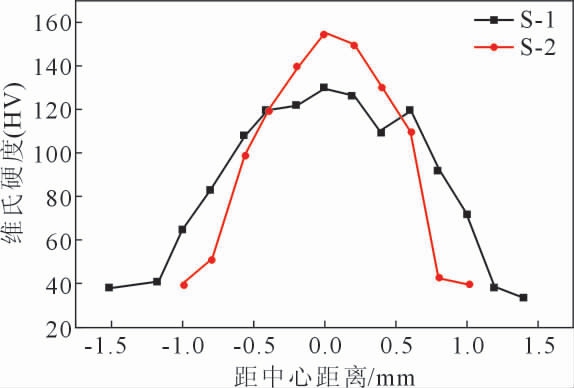

取S-1 与S-2 两组样品为研究对象, 对其进行维氏硬度测量。 从样品中间位置向样品两侧进行维氏硬度测试,其结果如图6 所示。由于复合材料中间Al-B4C 层中大量B4C 颗粒的存在, 以及B4C 颗粒较高的硬度, 中间层维氏硬度显著超过两侧的Al 外层,使得层状复合材料表现出巨大的层间异性。

图6 在不同厚度下Al/(Al-B4C)/Al 层状复合板锭维氏硬度

Fig.6 Vickers hardness of the Al/(Al-B4C)/Al layered composite material

3 结论

(1)通过上述实验及分析可以验证以半连续铸造和热轧相结合的方法制备Al/(Al-B4C)/Al 复合材料的制备方法的可行性。

(2)通过铸造-轧制工艺可以得到结合良好,没有氧化夹杂等缺陷的层状复合板锭, 中间层Al-B4C 复合层致密较高,增强相颗粒分布均匀。

(3)通过维氏硬度曲线可以看出以中间层中心为基准点的维氏硬度高于其两侧的硬度, 包覆层的硬度更是远低于中心处的硬度。 伴随包覆率的提高,Al-B4C 复合层致密度也逐渐提高直至达到Al-B4C 复合层0 孔隙率时的理论密度, 此时Al 对B4C 颗粒的包覆效果会达到最佳,Al-B4C 混合粉末发生烧结的效果也会更好。

[1] 曹磊,樊科社,朱磊,等.高性能钛/ 钢爆炸复合板的制备及性能分析[J].材料科学,2021,11(11):1113-1119.

[2] 高书刊,余国庆,王国迪,等. 金属层状复合材料的制备工艺及应用研究[J].热加工工艺,2021,50(12):13-16,21.

[3] HOSSEINI M, MANESH H D. Bond strength optimization of Ti/Cu/Ti clad composites produced by roll-bonding[J].Materials&Design,2015,81:122-132.

[4] 范风晖. 碳基过渡金属复合材料的合成和电催化性能研究[D].北京:中国科学院大学,2020.

[5] 闫俊杰. 金属复合材料在机械制造中的应用研究[J]. 辽宁师专学报:自然科学版,2018,20(1):74-76.

[6] 张晓蕊,郭佳,丁连帅,等.电化学方法制备碳纳米管/ 金属复合材料研究进展[J].电镀与精饰,2021,43(11):55-59.

[7] 陈玉娥,仲红刚,张申,等. 双金属复合材料铸造成形工艺综述[J].铸造,2021,70(6):646-650.

[8] 任冰冰,王元龙,张吉贤,等. 熔铸工艺对铜钢双金属复合材料组织性能作用规律[J].铸造,2021,70(5):515-520.

[9] 孟凯. 包覆金属复合材料固-液铸轧变形行为及截面形状控制[D].秦皇岛:燕山大学,2021.

[10] YUAN J,YI Q,ZANG X,et al.The bonding properties and interfacial morphologies of clad plate prepared by multiple passes hot rolling in a protective atmosphere[J].2014,214(8):1686-1695.

[11] 周立玉. 陶瓷颗粒增强铝基复合材料制备工艺研究进展[J].热加工工艺,2020,49(18):21-25.

[12] 刘金龙. 挤压铸造双金属复合材料成型工艺及性能分析[J].世界有色金属,2021(8):46-47.

[13] 冯泽民. 铁钼双金属复合材料的制备及电催化固氮性能研究[D].哈尔滨:哈尔滨理工大学,2021.

[14] 杨思能. 金属复合材料在机械制造方面的应用分析[J]. 造纸装备及材料,2020,49(6):61-63.

[15] 刘国平,王渠东,蒋海燕. 铜/ 铝双金属复合材料研究新进展[J].材料导报,2020,34(7):7115-7122.

[16] 马旻. 钛/ 铝/ 镁叠层板热轧复合及组织与性能研究[D]. 秦皇岛:燕山大学,2016.

[17] 赵云鹏. 纯铁中间层对热轧制备不锈钢/ 碳钢复合板组织和性能影响的实验研究[D].秦皇岛:燕山大学,2020.

[18] 吕泽华,AGAMURADOV Dayanch,张志雄,等. 热轧双覆层不锈钢/ 碳钢复合板组织与性能研究[J]. 塑性工程学报,2020,27(7):168-175.

[19] 李海斌,黄庆学,周存龙,等.热轧碳钢/ 不锈钢复合板界面组织及性能分析[J].热加工工艺,2014,43(9):36-39.

[20] 黄强.轧制工艺对不锈钢复合板结合质量的影响[D].马鞍山:安徽工业大学,2019.

[21] LIU Z, DONG Z, CHENG X, et al. On the Supplementation of magnesium and usage of ultrasound stirring for fabricating in situ TiB2/A356 composites with improved mechanical properties[J].Metallurgical and Materials Transactions A, 2018, 49A (11):5585-5598.

[22] 张中可,车云,门三泉.ZL211 铝合金耐磨性能和磨损机制研究[J].热加工工艺,2015,44(4):63-65.

[23] 李瑞珍,崔红,雷玥,等. 炭基复合材料的硬度及其影响因素分析[C]// 石墨材料学术会论文集. 西安: 中国电工技术学会,2018.

[24] 张雪飞,白景元,管仁国. 半固态搅拌参数对A356-10%B_4C_p复合材料显微组织的影响[J]. 材料导报,2020, 34(10):10103-10107.

[25] 聂慧慧. Al/Mg/Al 层合板的微观组织结构和热变形行为[D].太原:太原理工大学,2017.