作为当前最轻的金属结构材料,镁合金具有比重小、优异的比刚度、比强度、易于压铸成型、良好的尺寸稳定性及良好的切削加工性能,在3C、汽车工业等领域中具有广泛的应用。其中常用的AZ 和AM系合金工业用量占总用量的90%以上[1-4],以AZ91D为代表,该合金具备较好的室温力学性能、优良的铸造性能及抗腐蚀性能。 在工业应用尤其是3C 工业薄壁件、 复杂件要求不断提高的背景下,对AZ91D 镁合金的压铸流动性能提出了更高的要求。

同等条件下,合金熔体的粘度直接决定流动性,而粘度的大小取决于熔体中夹杂物含量及形态[5-6],其中主要因素为镁合金熔炼过程中熔体氧化造成的MgO、Al2O3 等夹杂。 研究表明稀土加入镁合金中一方面优先与O、H 元素结合,降低合金中氧化物含量;另一方面稀土可以减小合金的凝固区间,从而提高合金流动性[7-9]。基于此,本文作者选用含La 及Ce的低成本混合稀土(其中La 含量不低于38%,Ce 含量不低于56%,其他为Pr、Nd、Y 等),结合熔炼工艺调整研究稀土元素对AZ91D 压铸镁合金流动性的影响,同时选用人工混合稀土LaCeSm(其中La 含量为29%,Ce 含量为50%,Sm 含量为21%) 对变价Sm 元素的作用进行对比。

1 试验

1.1 试验材料

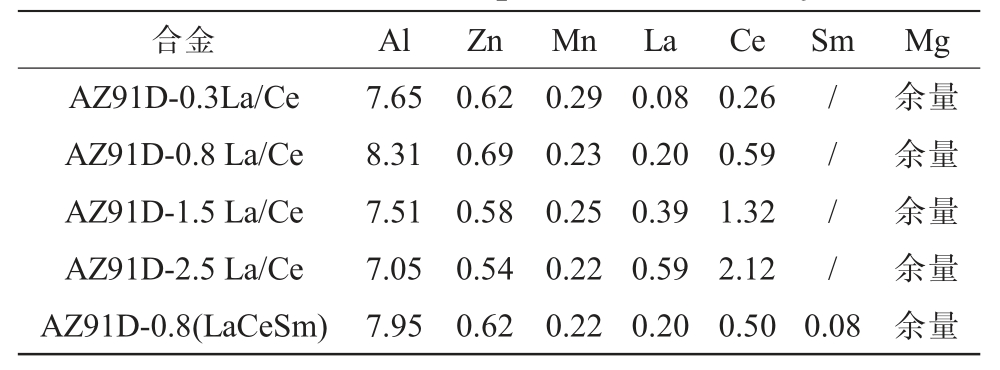

试验选用AZ91D 合金锭作为基体合金,其化学成分w(%)为:8.16 Al,0.64 Zn,0.33 Mn,0.044 Si,0.001 2 Fe,0.004 6 Cu,0.001 5 Ni, 余量为Mg。 La、Ce 以Mg-20La/Ce 中间合金形式加入, 精炼剂选用不含MgCl2 的6 号熔剂,Sm 以LaCeSm 新型人工混合稀土形式加入, 所有原料及工具经烘干后使用。 试验使用坩埚电阻炉熔炼合金, 坩埚预热至700 ℃加入AZ91D 合金锭, 熔化后升温至740 ℃加入Mg-RE 中间合金,搅拌后保温15 min,通入Ar2 精炼10 min,静置20 min,降温至680 ℃在200 T 冷式压铸机上压铸试样, 模温280 ℃。 熔炼过程采用SF6+N2 混合气体保护,精炼熔剂选用不含MgCl2 的RJ-6 号熔剂,具体合金成分见表1。

表1 试验合金化学成分 w/%

Tab.1 Chemical composition of test alloys

?

1.2 实验方法

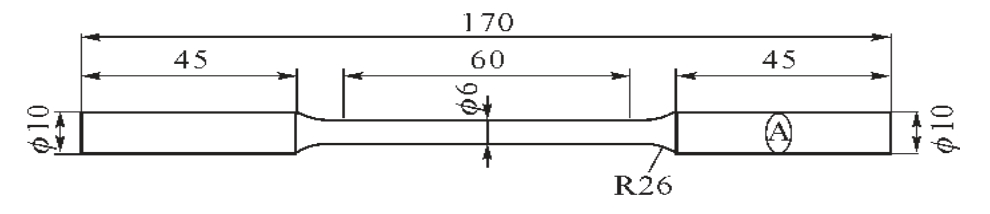

利用光电直读光谱仪测试合金化学成分,具体见表1。 流动长试样直接压铸成型, 采用CMM686型三坐标测量仪测量流动长度,拉伸试样直接压铸成型,具体尺寸见图1,在CMT5105 型微机控制电子万能试验机上进行室温拉伸试验, 拉伸速度为1 mm/min, 同时在压铸试样上加工金相试样(图1标记A 处),研磨抛光后用4%硝酸酒精腐蚀,在光学显微镜上观察显微组织。

图1 拉伸试样尺寸

Fig.1 Dimensions of tensile specimen

2 结果与讨论

2.1 合金微观组织

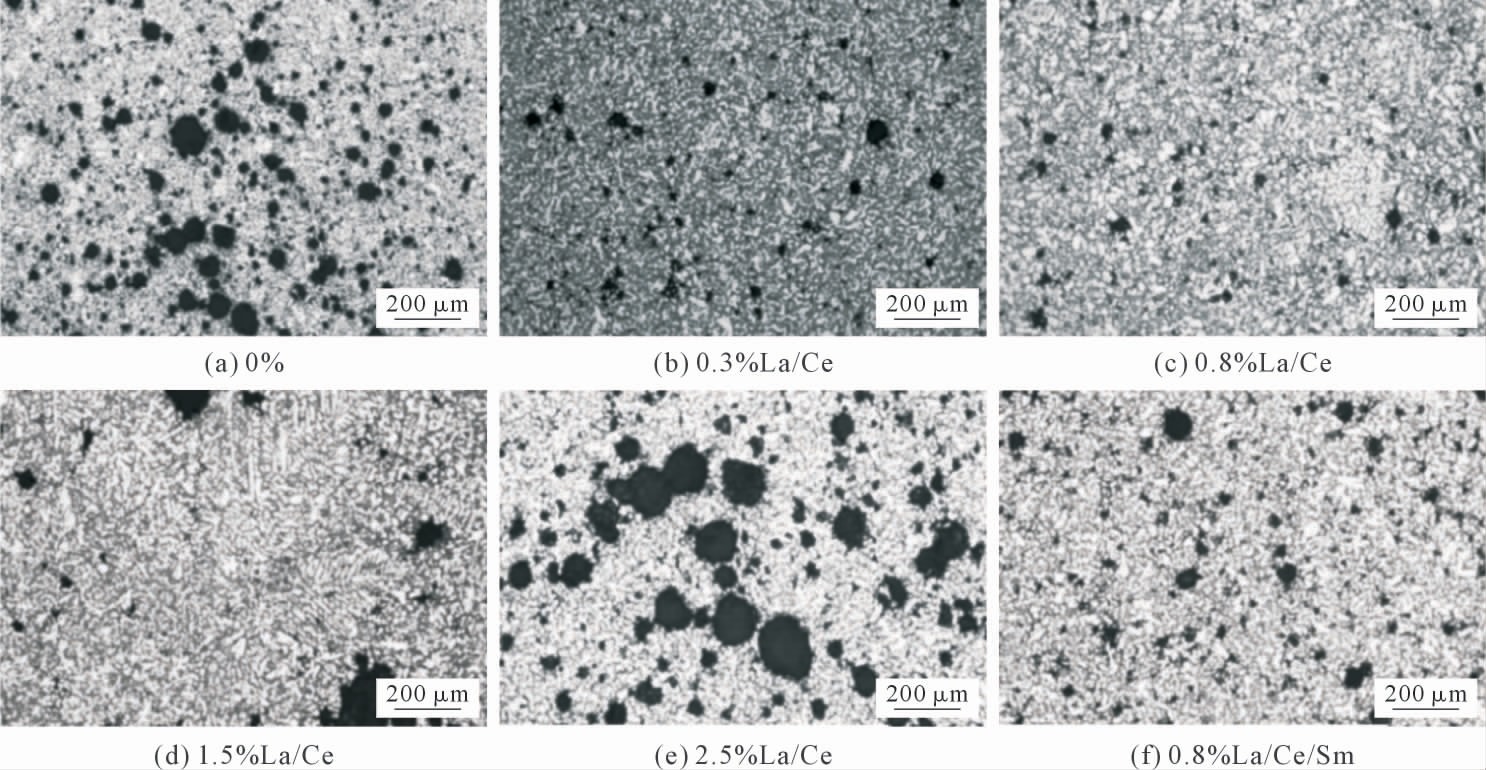

图2 为各合金试样取自心部位置的微观组织,原始铸态合金(图2(a))中存在大量气孔及夹杂。可以看出加入少量La/Ce(图2(b-c))元素后,合金中气孔及夹杂含量明显减少,较大缺陷消失,转变为小块弥散状分布;这是由于RE 元素具有净化熔体的作用,熔炼过程中稀土元素富集于熔体表面形成MgO、RE2O3 等多元复合致密氧化物膜层, 减轻熔炼过程中的氧化现象[10-11];稀土属于高活性元素,与大多数元素都会发生化学反应, 熔炼过程中减少熔体中氧含量并优先与Fe、Si 等有害夹杂元素结合沉降或富集于熔体表面从而减少合金中金属及非金属夹杂;随着La/Ce 含量的增加, 组织中缺陷数量又开始增加,且出现较大气孔及夹杂(图2(d-e))。 过量稀土元素的加入会导致合金熔体中高温稀土相的含量急剧增加,这些相一旦生成便呈颗粒状存在于熔体中,甚至聚集形成网状结构从而会增加熔体的粘度,阻碍渣液分离及气体的析出。 而图2(f)为加入0.8%La/Ce/Sm 后合金的低倍显微组织,可以看到效果较La/Ce 而言并不好, 合金中存在不少数量的气孔及夹杂, 说明La/Ce/Sm 人工混合稀土对合金的净化效果并不如La/Ce。

图2 添加不同混合稀土AZ91D 镁合金的显微组织

Fig.2 Microstructure of AZ91D magnesium alloy with different mixed-RE

图3 (a) 为AZ91D 的压铸态高倍显微组织,由α-Mg 固溶体及晶界处不连续分布的β 相Mg17Al12组成。 La/Ce 加入量为0.3%~0.8%时,晶粒尺寸明显变小,β 相逐渐细化减少,连续网状组织出现断续弥散状态(图3(b-c)); La/Ce 含量进一步增加到1.5%后,连续状β 相基本消失,合金组织出现明显针状相,其含量与RE 加入量成正比,并随La/Ce 加入量增加逐渐粗化(图3(d-e))。 加入0.8%LaCeSm 后,晶粒细化,β 相减少且连续网状组织转变为断续状并呈现部分点球化趋势,并没有出现针状相(图3f))。

图3 添加不同混合稀土AZ91D 镁合金的高倍显微组织

Fig.3 Microstructure at higher magnification of AZ91D magnesium alloy with different mixed-RE

当La/Ce 含量较少时,与Mg 相比,Al 与RE 元素电负性差较大,La、Ce 加入后优先与Al 结合形成针条状Al-RE 相, 凝固过程中富集于结晶前沿界面,阻碍α-Mg 相的长大,从而细化晶粒;同时减少熔体中Al 含量从而抑制β 相的生成, 使得连续网状分布的β 相以不连续网状或点球状析出[12]。 而随着La、Ce 含量的提高, 合金凝固过程中过多的Al-RE 相开始聚集长大,形态向柱状及片状发展。

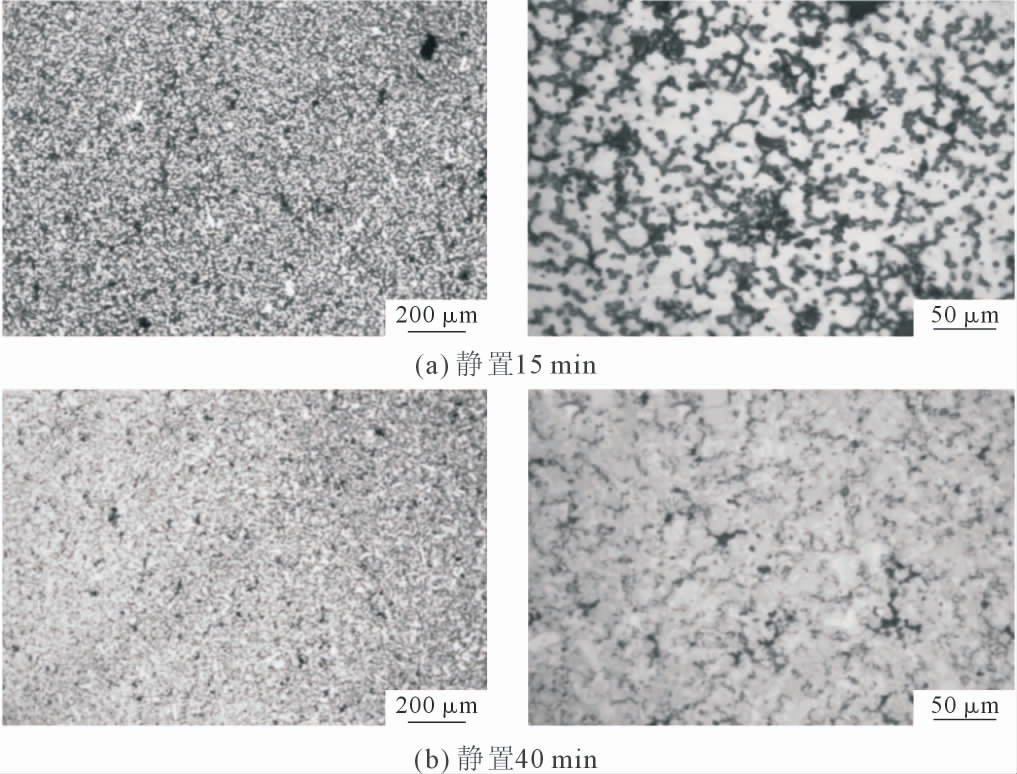

图4 为添加熔剂+Ar2 精炼后不同处理时间下AZ91D-0.3La/Ce 合金的显微组织, 熔剂添加量为1%,精炼时间15 min,静置不同时间后压铸成型。可以看到,加入熔剂精炼后,组织中显微夹杂及气孔含量较未精炼合金(图2(b))明显下降。 静置15 min,由于渣液分离不完全,组织中残留有部分熔剂夹杂(图4(a));静置时间延长至40 min 后,明显气孔及大块夹杂基本消失,只有少量分布于晶界处的细小缺陷,且组织中并未发现明显残留熔剂夹杂情况, 合金净化效果最好(图4(b))。 也就是说,RE+熔剂精炼+Ar2复合精炼工艺对合金熔体的净化效果较好。

图4 AZ91D-xLa/Ce 合金添加熔剂+Ar2 精炼后不同静止时间的显微组织

Fig.4 Microstructure of AZ91D-xLa/Ce after refining with flux+Ar2 following by standing for 15 min and 40 min

2.2 合金流动性

如表2 所示,同等条件下添加La/Ce 后,AZ91D压铸合金的流动性随La、Ce 含量的增加呈现先上升后下降的趋势。峰值为添加0.3%La/Ce 后流动长度为1 288 mm,较原始合金(1 230 mm)提升4.7%,当加入量达到1.5%时合金流动长已低于原始合金。

表2 添加不同混合稀土AZ91D 合金流动长度

Tab.2 Microstructure at higher magnification of AZ91D alloy with different mixed-RE

注:1.AVE 为平均流动长度;

2.流动长下面的1~8 是同等工艺条件下浇注的次数序号。

?

结合合金微观组织分析可知,添加La、Ce 后合金组织中气孔、夹杂等缺陷减少并细化,因此合金流动性得到一定程度改善;同时La、Ce 加入合金中除了具有净化熔体作用外,还可以减小合金凝固区间,从而对合金流动性产生有利影响。 从表2 可以看出在加入0.3%La/Ce 后合金流动性有一定程度提高。 但是随着La、Ce 加入量的提高,合金中稀土相的数量增加(图2(b-e)),而这些相的结晶温度要高于共晶温度, 凝固过程中可能出现聚集长大甚至形成网状骨架,从而降低合金流动性。

表3 为添加1% 熔剂并辅以Ar2 精炼后AZ91D-0.3%La/Ce 合金不同静置时间下的流动性,可以发现加入熔剂精炼后, 合金流动性反而有所降低,而且在添加0.8%La/Ce 后进一步下降,结合图4分析可知,这是因为精炼后熔体中存在大量悬浮夹杂及熔剂混合物,短时间内无法彻底与熔体分离,从而严重影响合金流动性。 增加稀土加入量并不能改善分离状况, 反而可能会使得稀土相含量增加聚集,降低流动性。 但是在充分静置后合金的流动性明显提高,较原始合金(1 230 mm)提高10%,达到1 350 mm。 这是因为精炼后,结合稀土元素净化效果,在长时间静置后渣液彻底分离,合金中夹杂及气含量明显减小(图4(b)),铸造过程中熔体粘度降低,流动性显著提高。

表3 AZ91D-0.3%La/Ce 精炼后合金流动长

Tab.3 Flow length of AZ91D-0.3La/Ce alloy after refining

?

2.3 合金力学性能

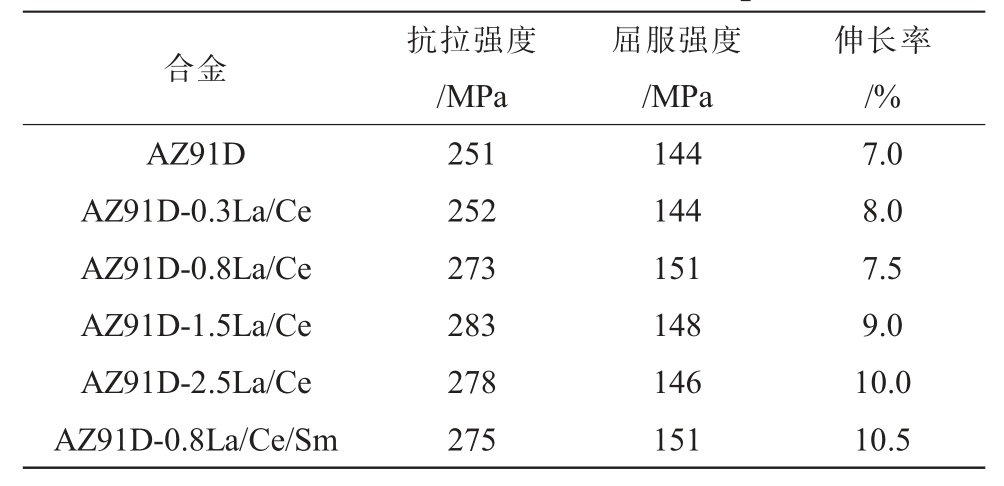

表4 为室温下各组试样的力学性能,可以发现添加La/Ce 后合金的抗拉强度呈现先上升后下降的趋势,其中当La/Ce 含量为1.5%时达到峰值,与原始合金相比提升12.7%;屈服强度变化不是很大,当La/Ce 含量为0.8%时最高, 较原始合金提升4.8%;各组合金伸长率随La/Ce 含量提高而增加, 最高提升42.8%;La/Ce/Sm 对合金的力学性能提升效果较好,加入量为0.8%时,合金抗拉强度提升9.5%,屈服强度提升4.8%,伸长率提升50%。

表4 室温下添加不同混合稀土AZ91D镁合金的力学性能

Tab.4 Mechanical properties of AZ91D magnesium alloy with different mixed-RE at room temperature

?

合金力学性能的提升得益于高温稀土相Al-La、Al-Ce 及Al-Sm 的生成, 这些相的生成一方面可以降低原合金中β 相的含量;另一方面这些相本身的强度较高,变形过程中可有效阻碍位错的运动[13],抑制晶界滑移; 同时稀土可以细化合金的晶粒及一定的固溶强化都可以提高合金的力学性能。

3 结论

(1)La/Ce 混合稀土可以提高AZ91D 压铸合金熔体流动性, 随加入量的增加合金流动性先上升后下降,当加入量为0.3%时,流动性最好,较AZ91D提高4.7%。

(2)在稀土净化熔体基础上,添加1%熔剂+Ar2复合精炼可以进一步降低合金熔体夹杂物及气孔含量,提高合金流动性10%。

(3)La/Ce/Sm 人工混合稀土对合金流动性提高效果较差,但可以提高合金室温力学性能;如加入量为0.8%时抗拉强度提升9.5%,屈服强度提升4.8%,伸长率提升50%。

[1] 杨虹,徐静. 镁合金压铸技术的研究现状[J]. 铸造技术,2017,38(4):749-751.

[2] HIDETOSHI S,KIYOMI N,ALOK S,et al.Ductile fracture mechanism in fine-grained magnesium alloy[J]. Philosophical Magazine Letters,2010,90(11):831-839.

[3] SONG J F, SHE J, CHEN D L, et al. Latest research advances on magnesium and magnesium alloys worldwide[J].Journal of Magnesium and Alloys,2020,8(1):1-41.

[4] 王渠东.镁合金及其成型技术[M].北京: 机械工业出版社,2017.

[5] 吴玉娟,丁文江,彭立明,等. 高性能稀土镁合金的研究进展[J].中国材料进展,2011,30(2):1-9.

[6] 高平,田迎春,邸建辉,等.Be 和Y 对AZ91D 压铸镁合金组织的影响[J].铸造技术,2017,38(10):2348-2350.

[7] ZHANG J H,NIU X D,QIU X,et al.Effect of yttrium-rich misch metal no the microstructures, mechanical properties and corrosion behavior of die cast AZ91D alloy[J].Journal of Alloys and Compounds,2009,471(1-2):322-330.

[8] 李潇,黄正华,徐春杰,等.Mg-6.4La-4.87Al 镁合金的金属型和压铸组织与性能[J].铸造技术,2021,42(5):337-341.

[9] YANG M B, QIN C Y, PAN F S, et al. Comparison of effects of cerium, yttrium and gadolinium additions on as-cast microstructure and mechanical properties of Mg-3Sn-1Mn magnesium alloy[J].Journal of Rare Earths,2011,29(6):550-557.

[10] MIZER D,PETERS B C.A study of precipitation at elevated temperature in Mg-7.8%Y alloy[J].Metallurgical Transactions,1972(3):3262-3264.

[11] 王渠东,曾小勤,吕宜振,等. 高温铸造镁合金的研究与应用[J].材料导报,2000,14(3):21-25.

[12] 马少博.轻稀土元素对压铸态镁合金组织与性能的影响[D]. 呼和浩特: 内蒙古科技大学,2019.

[13] HUANG L, LIU S H, DU Y, et al. Thermal conductivity of the Mg-Al-Zn alloys: experimental measurement and CALPHAD modeling[J].Calphad,2018,62:99-108.