铸造高温合金具有良好的高温强度、抗氧化腐蚀、抗高温蠕变和抗高温疲劳等性能,广泛应用于航空、航天和燃气轮机等行业[1]。 铸造高温合金中除了含有钨、钼、铌、钛、铝和铬等主要元素外,还含有硼、锆和铯等微量元素。 其中,硼作为一种重要的微量元素,在铸造高温合金中扮演着重要角色[2]。 研究表明: 微量的硼元素能够显著改善晶界析出相的形貌与分布, 提高合金的持久性能和抗拉强度[3-5]。同时, 硼元素的偏析对大型铸件抗拉强度和热塑性影响较大[6-7], 应严格控制硼含量。 然而, 根据HB7763-2020《航空发动机用等轴晶铸造高温合金锭规范》可知:部分铸造高温合金对硼元素范围要求较窄在0.001%≤B≤0.010%,如何实现对硼元素的精准控制, 一直是高温合金熔炼过程中重点研究内容。

铸造高温合金主要采用真空感应熔炼炉制备,利用高温、 高真空度降低合金中的杂质和气体元素含量[8]。 而在采用新夯筑的氧化镁坩埚生产铸造高温合金过程中,常常会出现硼元素超标现象。为了实现对硼元素的精准控制,需研究、分析生产过程中硼元素超标的原因。

1 试验方法

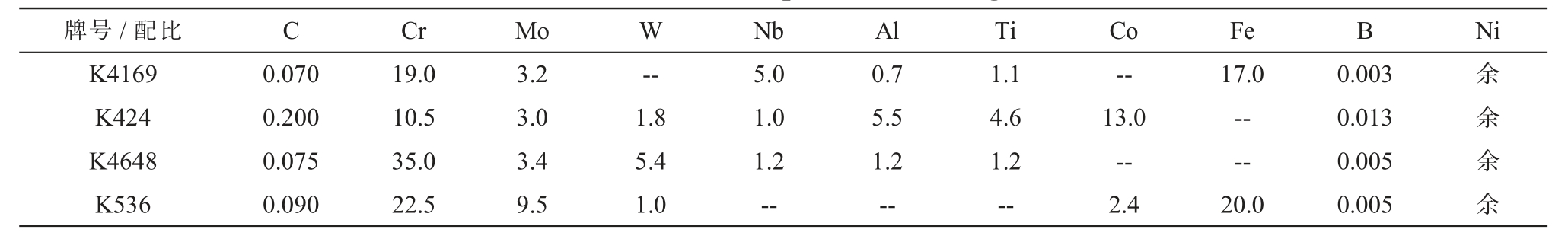

试验采用500 kg 真空感应炉熔炼多批次不同牌号铸造高温合金,化学成分见表1。 合金熔炼采用新夯筑氧化镁坩埚,每个牌号熔炼10 炉次。 氧化镁坩埚的主要成分是镁砂和硼酸。其中,镁砂成分见表2。 采用型号为Labspark 750A 安捷伦光谱仪分析合金中硼含量。

表1 母合金化学成分 w/%

Tab.1 Chemical composition of the ingots

?

表2 镁砂化学成分 w/%

Tab.2 The chemical composition of magnesia

?

2 试验结果

表3 为采用真空感应炉熔炼不同牌号合金硼含量检测结果。 由表3 可知,采用新夯筑的氧化镁坩埚熔炼不同牌号的铸造高温合金, 检测结果与表1中硼元素配比量存在差异性。 结合表1 和表3 可知,熔炼K4169、K4648 和K424、K536 合金时,出现增硼现象。 其中,K4169 合金前3 炉增硼量为0.003 1%、0.002 2%和0.001 5%,K424 合金前3 炉增硼量为0.006 3%、0.004 5%和0.002 7%,K4648合金前3 炉增硼量为0.005 1%、0.003 8%和0.003 1%,且随着熔炼次数的增加,合金中的增硼含量逐渐降低,并趋于稳定状态。 熔炼K536 合金时,只是在第一炉出现了微量增硼现象, 增硼量为0.000 8%,其余9 炉处于稳定状态。

表3 合金中硼含量检测结果 w/%Tab.3 Test results of boron content

?

3 讨论

由表3 可知,K4169、K4648、K424 和K536 合金采用新夯筑的氧化镁坩埚熔炼后,均出现增硼现象。 且随着氧化镁坩埚使用次数的增加,合金中硼检测值趋于稳定。 已知,合金中的硼元素主要来自原材料镍硼,考虑到镍硼合金的烧损率,合金中硼元素含量应该减少。 因此,熔炼过程中硼元素除了来自镍硼外,还存在其它增硼因素。

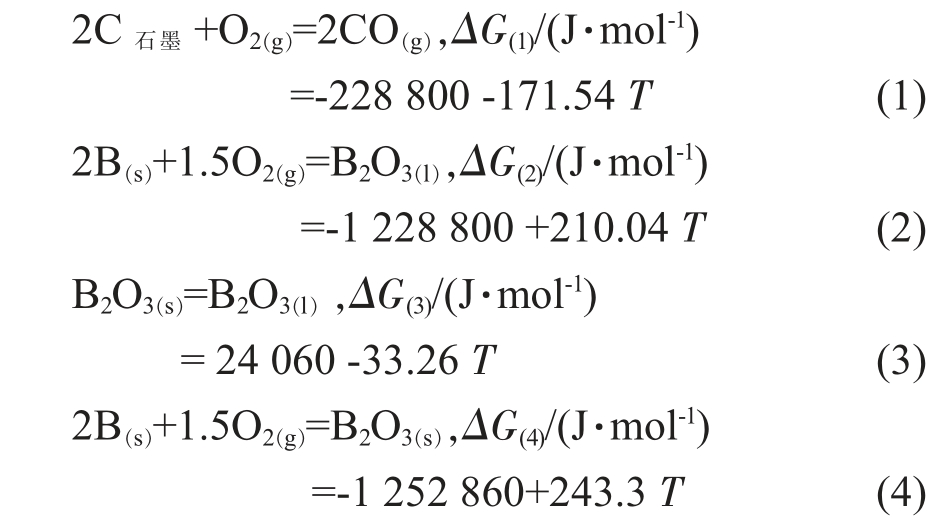

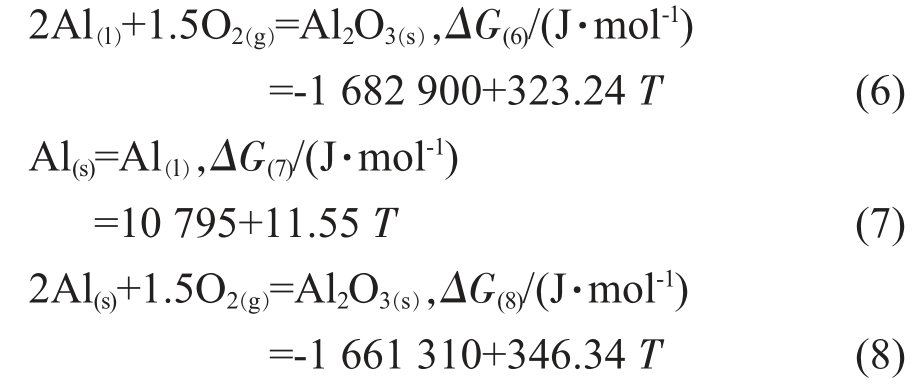

已知,氧化镁坩埚在夯筑过程中会添加一定量的硼酸(H3BO3)作为粘结剂。硼酸在烧结夯筑的氧化镁坩埚过程中主要起到了以下作用 [9-14]: ①硼酸在300 ℃脱水形成B2O3,并与CaO、MgO、SiO2 等形成低熔点化合物,降低烧结温度;②促进尖晶石的形成,改善了烧结质量,提高耐压强度;③调节坩埚的体积变化率,减小产生裂纹的概率,提高使用率。 因此,合金中增硼现象可能与含有硼酸的氧化镁坩埚有关。为了进一步探究C、Al 和Ti 对B2O3 反应的反应作用,根据无机热力学化学手册可知[10,14]:

由公式(1)(4)可得:

令ΔG(5)=0, 可得T=1 817 K(1 544 ℃)。 可见,在1 544 ℃以上,C 和B2O3 开始反应向熔体中溶解供硼。

同理, 合金中Al、Ti 和B2O3 也发生还原反应,具体反应如下:

由公式(4)和(8)可得:

令ΔG(9)=0,可得T=3 964 K(3 690 ℃)。可见,在3 690 ℃以下,Al 和B2O3 开始反应向熔体中溶解供硼。

由公式(4)和(10)可得:

令ΔG(11)=0, 可得T=6 879 K(6 606 ℃)。 可见,在6 606 ℃以下,Ti 和B2O3 开始反应向熔体中溶解供硼。

考虑到高温合金熔炼过程中最高温度在1 680 ℃左右。 因此,熔炼过程中,铝钛与坩埚壁接触的过程中会发生还原反应。 根据上述公式可知,C、Al 和Ti元素与B2O3 发生还原反应,导致高温合金熔液中硼含量增多。 但是,根据表3 可知,K4169、K4648、K424和K536 4 种合金在熔炼过程中,硼的增加量存在一定的差异性。 其中,K424 合金熔炼过程中增硼量最大, 第1 炉增加的硼含量为0.006 3%。 其次是K4648 合金第1 炉的增硼量为0.005 1%,K4169 合金第1 炉增硼量为0.003 1%, 而K536 合金熔炼过程中增硼量最小, 第1 炉增加的硼含量为0.000 8%。根据表1 可知,K424 合金中碳、 铝和钛含量所占百分比较高。 因此,合金熔炼过程中增硼存在差异性与碳、铝和钛含量有关。 同时,根据HB/Z131-2020《铸造高温合金选用原材料技术要求》可知,金属铁、金属铬或高纯铬中含有大量的氧氮元素,合金在熔炼过程中,若钢液中氧氮含量加高,C、Al 和Ti 会优先与氧氮反应生成氧氮化合物,降低了与B2O3 的反应量,导致合金中硼增加量减少。 其次,熔炼完合金后,采用含有硼酸的镁砂补炉或坩埚壁上形成新的裂纹,也存在增硼现象[15-18]。

如何精准控制合金中硼元素。 首先,对于新夯筑的氧化镁坩埚,应根据夯筑氧化镁坩埚过程中硼酸的添加量,结合每炉硼增加量的相关数据,制定出每炉硼含量配比。 而对于多次使用后氧化镁坩埚,钢液中增硼量减少,此刻,应该考虑硼元素的烧损率,实践表明:硼烧损率为15%~20%,通过硼的烧损率合理控制硼元素的配比量;其次,采用不含硼酸的方法夯筑成型氧化镁坩埚。 但是,采用不含硼酸方法制备氧化镁坩埚,会导致氧化镁坩埚烧结温度升高,且坩埚容易产生裂纹,降低了使用寿命[11-12]。 因此,熔炼高温合金过程中建议对于新夯筑的氧化镁坩埚采用两次铁洗炉后,再采用一次纯镍洗炉,降低氧化镁坩埚的增硼量[19-20]。

4 结论

(1)采用含有硼酸夯制成型的氧化镁坩埚熔炼过程中, 硼酸会降价氧化镁坩埚的烧结成型温度,提高氧化镁坩埚的使用性能。 但是,含有C 和Al、Ti元素的合金熔炼过程会与B2O3 发生反应,导致合金中硼元素增加,造成硼元素超标。

(2)采用新夯制氧化镁坩埚熔炼含硼的高温合金过程中,应首先进行多次洗炉,并且前3 炉合理控制合金中硼元素的配比量。

(3)对于含有较多碳、铝和钛元素的合金,熔炼过程中建议采用不含硼酸夯制成型氧化镁坩埚。

[1] 郭建亭.高温合金材料学(上册)[M].北京:科学出版社,2008.

[2] 郭建亭. 几种微量元素在高温合金中的作用与机理[J]. 中国有色金属学报,2011,21(3):465-475.

[3] 李娜,郭守仁,卢德忠,等. 微量元素磷、硼对直接时效IN718 合金持久蠕变性能的影响[J].金属学报,2003,39(12):1255-1258.

[4] 周伟,刘林,介子奇,等. 硼对K4169 高温合金流动性及缩松的影响[J].稀有金属材料与工程,2014,43(12):3082-3087.

[5] 幽殿鹏,刘家胜,顾欣,等. 微量元素B 对高W、Cr 镇基高温合金性能的影晌[J].特种铸造及有色合金,2015,35(7):779-781.

[6] 金莹,朱建雷,邓超,等. 硼对HSLA 钢高温塑性变形行为的影响[J].铸造技术,2021,42(9):759-762.

[7] 冯微,张华霞,田国利,等. 硼对大型高温合金铸件高温拉伸性能的影响[J].铸造技术,2019,40(7):642-648.

[8] 王振东.感应炉冶炼500 问[M].北京:机械工业出版社,2009.

[9] 孙美硕,关岩,毕万利,等. 掺加硼元素低温烧结氧化镁对磷酸镁水泥性能的影响[J].新型建筑材料,2018(5):88-91.

[10] 叶大伦. 实用无机物热力学数据手册[M]. 第二版. 北京: 冶金工业出版社,2001.

[11] 金开锋,吴瑞云,彭伟平,等. 真空感应炉坩埚制备及维护应用[J].中国设备工程,2020(5):35-36.

[12] 王振东.感应炉冶炼工艺技术[M]. 北京:机械工业出版社,2012.

[13] 赵定国,王书桓,郭建龙,等. 含硼炉渣对耐火材料的侵蚀[J]. 过程工程学报,2013,13(2):333-338.

[14] 梁英教,车荫昌.无机物热力学数据手册[M]. 沈阳: 东北大学出版社,1993.

[15] 赵朋,杨树峰,杨曙磊,等. 镍基高温合金均质化冶炼研究进展[J].中国冶金,2021,31(4):1-11.

[16] 曾庆林. 延长坩埚使用寿命的方法[J]. 铸造技术,2005,26(9):835-836.

[17] 田玉亮,王玲,董建新,等. 均匀化处理过程中Waspaloy 合金铸锭中元素分配规律的研究[J]. 稀有金属材料与工程,2006,35(9):1412-1417.

[18] 乐可襄,董元篪,王世俊,等. 用FeSi 升温钢液对[P]、[S]及对坩埚侵蚀的影响[J].铁合金,1988(3):1-5.

[19] 李化坤,马中钢,逯红果,等. 镍基高温合金真空感应熔炼过程研究[J].山东冶金,2020,42(5):33-34.

[20] 王雷,袁超,董骞骞,等. 镍基铸造高温合金的真空冶炼工艺[P].201711049516.5,2017-10-31.