磨损是工件的主要失效形式之一。 据不完全统计,仅在冶金、矿山、电力、煤炭和农机部门,我国每年由于工件磨损而造成的经济损失约400 亿元[1-3]。而冲击磨损所诱发机械零部件失效给重大装备的安全、可靠运行带来较大的安全隐惠,极大缩短其服役寿命,导致严重的经济损失[4-7]。

近年来, 贝氏体/ 马氏体复相钢以其高的强韧性和优良的抗磨损性能越来越受到人们的重视。 过去对贝氏体/ 马氏体复相钢的研究大多集中在低、中碳方面,对于高碳方面研究较少,而对高碳低合金钢贝氏体/ 马氏体复相组织在冲击应力下的磨损行为研究则更少。 本文主要讨论了成分为Fe-0.9C-2.5Si-2.9Mn 高碳低合金钢经不同等温淬火工艺下的冲击磨损性能、 表层组织演变以及表面磨损形貌,并分析冲击功与冲击磨损性能间的关系。

1 试验材料与方法

试验材料为Fe-0.9C-2.5Si-2.9Mn 高碳低合金钢。采用真空感应炉熔炼,将浇铸后的试样四墩四拔成直径为100 mm 棒材, 利用荧光法测得钢棒材的成分见表1。

表1 试验用钢的化学成分 w/%

Tab.1 Chemical composition of steel

?

采用FTM-F 型全自动转变测量仪测定试验钢的热膨胀曲线。 其中,先以0.4 ℃/s 的速度升温至1 000 ℃,保温20 min,然后气冷20 s,从得到的曲线上确定出其Ac1 点温度为721 ℃,Ac3 点温度为822 ℃,Ms 点温度为180 ℃,Mf 温度为90 ℃。 根据热膨胀曲线确定试验钢的奥氏体化温度以及等温淬火温度。 等温淬火过程为: 先将试样加热到900 ℃保温2 h 进行空冷,然后再加热到900 ℃保温2 h; 再分别进行200 ℃等温盐浴淬火、280 ℃等温盐浴淬火和20 ℃水淬火,并按顺序将试样标号为1#、2#、3#。 将热处理试样打磨抛光,然后使用EISS Gemini SEM 500 扫描电子显微镜观察试样组织。

在MLD-10 型动载磨料磨损试验机上进行冲击磨料磨损试验, 采用硬度为60 HRC 的65 Mn 钢作为下试样,热处理后的试样为上试样。 上、下试样尺寸均为10 mm×10 mm×30 mm,其中,高冲击功为6 J,低冲击功为2 J,撞锤撞击次数为150 次/min,磨料为石英砂,硬度为1 000~1 250 HV,粒度为3 mm 左右。 为了跟踪研究磨损量随时间的变化关系,拟定每隔0.5 h 取出试样,并清洗吹干,在天平上测量计重。 按照上述步骤重复进行实验,直至磨损时间达到2 h。 每号试样取3 组进行试验,实验结果取平均值。 用酒精对磨料磨损后的试样清洗,然后使用EISS Gemini SEM 500 扫描电子显微镜对磨损表面进行观察分析。 为了能够更好反映磨料磨损前后试样硬度变化, 采用FM-300 显微硬度计对冲击磨损后的试样沿冲击方向剖面测量显微硬度,其最小测量间隔为20 μm,测量载荷为25 g。

2 结果与讨论

2.1 等温淬火对组织的影响

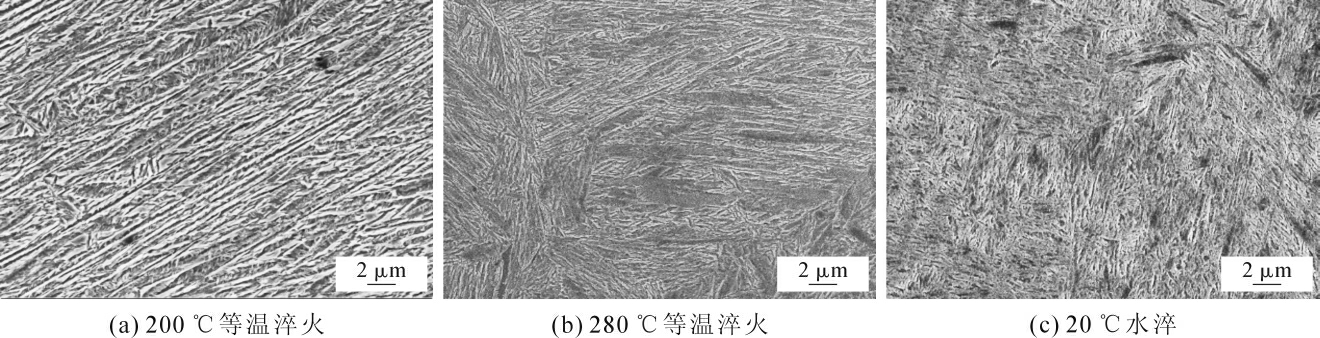

等温淬火对Fe-0.9C-2.5Si-2.9Mn 高碳低合金钢组织的影响如图1 所示。 由图1 可知,200 ℃等温淬火试样组织主要为马氏体以及少量贝氏体, 组织较为细小;280 ℃等温淬火试样组织以板条贝氏体为主,并掺杂少量马氏体,且贝氏体板条呈现粗化;20 ℃水淬试样组织以马氏体为主,有少量残余奥氏体。

图1 等温温度和水淬对Fe-0.9C-2.5Si-2.9Mn 高碳低合金钢微观组织的影响

Fig.1 Effect of austempering temperature and water qeunching on microstructure of Fe-0.9C-2.5Si-2.9Mn high carbon steel

2.2 低冲击功下试验钢的磨损性能

2.2.1 耐磨性

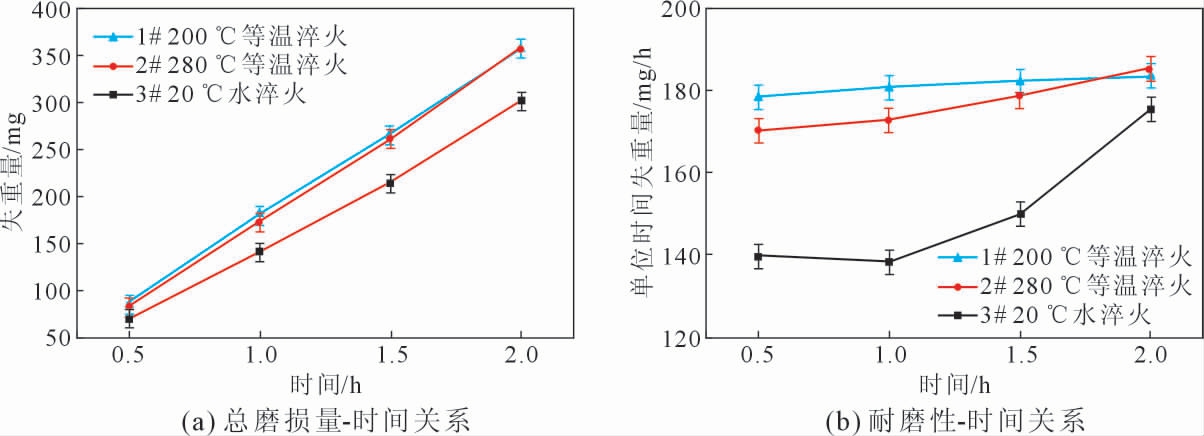

在2 J 的低冲击功下进行磨损实验,3 种试样总磨损量以及耐磨性曲线如图2 所示, 其中耐磨性用单位时间内的磨损量评定。

图2 冲击功2 J 时试验钢的总磨损量以及耐磨性随时间的变化

Fig.2 Total wear and wear variation of the experimental steels with time under impact value of 2 J

从图2(a)可知,20 ℃水淬试样(3#)的总磨损量小于等温淬火试样, 两种等温淬火试样之间的总磨损量大体上一致[8]。 由图2(b)可以观察到,在低冲击功下,3# 试样单位时间内磨损量明显低于其他两种。在最初1 h 的磨损时间内,3#试样的耐磨性波动较小。由于马氏体初始硬度较高,其初始耐磨性要远高于贝氏体,使其磨损时间延长。 280 ℃等温淬火试样(2#)的耐磨性虽然低于3# 试样,但耐磨性随着时间的延长波动较小,并呈现降低趋势,可能是2#试样的加工硬化效果在低冲击磨损条件下表现较差。 而200 ℃等温淬火试样(1#)的耐磨性最低,但耐磨性随着时间的延长波动较小, 并呈现升高趋势;原因可能是试样加工硬化效果较好,使其磨损量逐渐减少。

2.2.2 磨损表面形貌

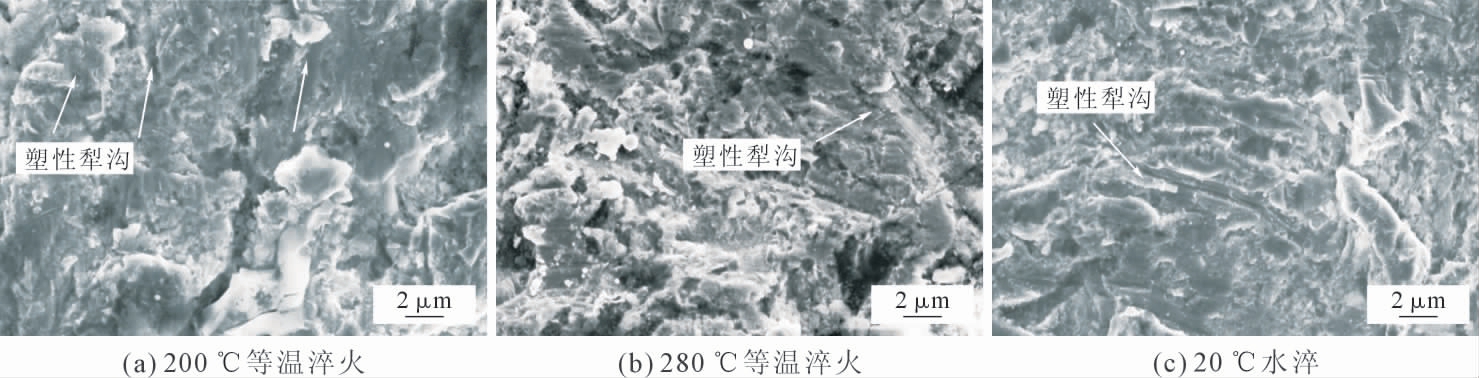

对2 J 冲击功下的磨损试样进行酒精清洗,在扫描电镜下观察其磨损表面,结果如图3 所示。

图3 不同热处理条件的实验钢在冲击功2 J 下的磨损表面形貌

Fig.3 Wear morphologies of the experimental steels under impact value of 2 J and different heat treatment methods

从图3 看出,在低冲击磨料磨损条件下,3 种试样都以凿削犁沟为主。 由图3(a)、图3(b)可知,等温淬火试样磨损表面犁沟较长且能明显看到两侧向外翻出的“唇缘”,在磨损量最大的试样表面还可以看到起伏的剥落层。 从图3(c)看出,试样表面存在与磨料移动方向平行的塑性犁沟,其中20 ℃水淬试样的犁沟短且深度较浅。

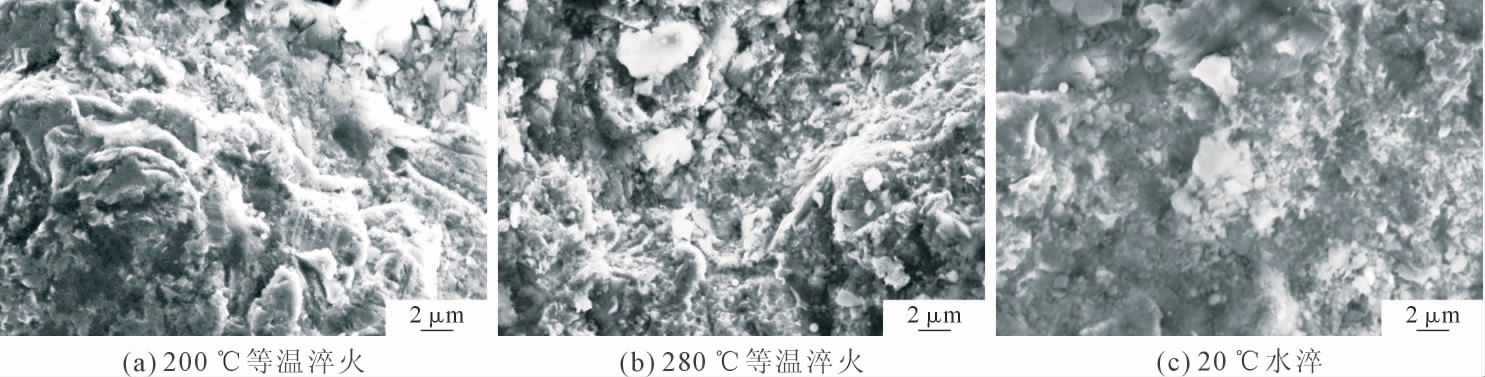

2.2.3 磨损侧面的组织

为了更为详细地探究磨损后试样的组织变化,在磨损表面最严重的位置处,向下切10 mm,对切割后的试样进行研磨、抛光、腐蚀后,在扫描电镜下观察,显微组织如图4 所示。 可以看出,经过2 h 的冲击磨料磨损后,3 种试样自表面向下20~30 μm 的组织均出现了较为明显的弯曲变形现象。 20 ℃水淬试样的初始硬度较高,因此其磨损侧表面的质量要明显优于等温淬火试样。此外,还能观察到马氏体板条的偏折, 只有大约10 μm左右。因此在低冲击功的磨损实验中,反复冲击引起的塑性变形并不足以引起马氏体亚表层的裂纹扩展。

图4 不同热处理条件下实验钢垂直于磨损表面截面的扫描电镜形貌

Fig.4 SEM images of sections perpendicular to wear surface of experimental steels under different heat treatment

等温淬火试样与水淬试样相比, 贝氏体含量较多而马氏体含量相对较少,因此其初始硬度较低。从图4(a)和图4(b)看出,在低冲击功下,等温淬火加工硬化效果不明显, 因此其侧表面除了存在组织变形之外,还有撞击所形成的凹坑[9]。 图4(c)显示了水淬试样亚表层位置横向扩展的裂纹, 在裂纹的末端形成了一些孔洞, 而在孔洞周围的组织存在明显的变形,这可能会对裂纹的扩展起到一定的阻碍作用。

2.3 实验钢垂直于磨损面截面的组织

2.3.1 耐磨性

在6 J 的高冲击功下进行磨损实验,3 种试样总磨损量以及耐磨性曲线如图5 所示。由图5(a)可知,在6 J 的高冲击功下, 等温淬火试样的总磨损量要明显小于水淬试样, 其中280 ℃等温淬火试样(2#)总磨损量最小。

图5 冲击功6 J 时试验钢的总磨损量以及耐磨性随时间的变化

Fig.5 Total wear and wear variation of the experimental steels as a function of time under impact value of 6 J

从图5(b)看出,2# 试样耐磨性始终高于另外两种的。2#试样在初始0.5 h 内的耐磨性最高,说明其在这段过程中的加工硬化效果最好, 磨损量最低。但随着时间的延长, 尤其是磨损时间为1 h 时,2#试样的耐磨性急剧下降,随后逐渐平缓。 随着时间的延长,1# 试样耐磨性先升高后缓慢降低。 原因可能是试样的韧性相对较低,在较大的反复冲击功作用下,导致磨损面产生严重的剥落现象,使得初始耐磨性较低;但随着加工硬化的作用,硬化层的形成使得耐磨性有所回升; 随着磨损时间的延长,硬化层不断消耗,引起耐磨性缓慢下降。 而3#试样随着磨损时间的延长,耐磨性缓慢降低,其原因可能是试样硬度较高,在较大冲击功作用下,导致磨损面剥落,引起耐磨性下降。

2.3.2 磨损表面形貌

图6 为冲击功6 J 时,钢试样的磨损表面形貌。从图6(a)、图6(b)可以看出,初始表面硬度相对较低的等温淬火试样主要以“丘陵状”的剥落层以及较长的犁沟为主。由图6(c)可以发现,水淬试样主要以严重的剥落层为主, 其中相邻磨损表面之间并不存在连接层或过渡层,两者高低起伏较大,表现为明显的脆性剥落特征。

图6 不同热处理条件下实验钢在冲击功6 J 时的磨损表面形貌

Fig.6 Wear morphologies of the experimental steels with different heat treatments and under impact value of 6 J

相对3# 的水淬试样,1#、2# 的等温淬火试样中贝氏体含量较多, 而且贝氏体的塑韧性要优于马氏体,因此贝氏体在承受较大的冲击以及磨料磨损时,也表现出表面金属的剥落, 但与马氏体的直接脆性剥落不同, 贝氏体表现为自表面层层递减的剥落形式, 这种磨损机制减少了试样在磨损过程中的金属损失量,进而提高了等温淬火试样的耐磨性[10-12]。

2.3.3 磨损侧面的组织

在6 J 冲击功下, 不同等温淬火试样磨损侧面形貌如图7 所示。从图7(a)看出,200 ℃等温淬火试样侧面组织除了贝氏体板条的偏折之外, 还存在较深的“火山口”状的凹坑。由图7(c)看出,280 ℃等温淬火试样侧面虽然也存在裂纹, 但是裂纹并未向下扩展,而是在表层延伸,形成类似“龟裂”状的现象。此外,贝氏体组织承受反复塑性变形的能力更强,使得磨损表面金属损失量要小于马氏体组织, 因此在较高的冲击磨损工况下, 表现出更为优异的耐磨性能。由图7(e)可知,水淬试样在磨损过程中受到多次反复冲击变形和多次加工硬化, 马氏体除了向四周流动堆积并形成磨损碎屑从而脱离基体之外, 还会促进材料亚表层处应力集中位置处的裂纹萌生与扩展。 这些裂纹不断地扩展、接连,最终导致大面积的脆性剥落,造成严重的表层金属流失,表现质量损失较多,耐磨性较差。

图7 不同热处理条件下冲击功6 J 时实验钢垂直于磨损表面截面的扫描电镜形貌

Fig.7 SEM images of sections perpendicular to wear surface of experimental steels with different heat treatments and under Impact value of 6 J

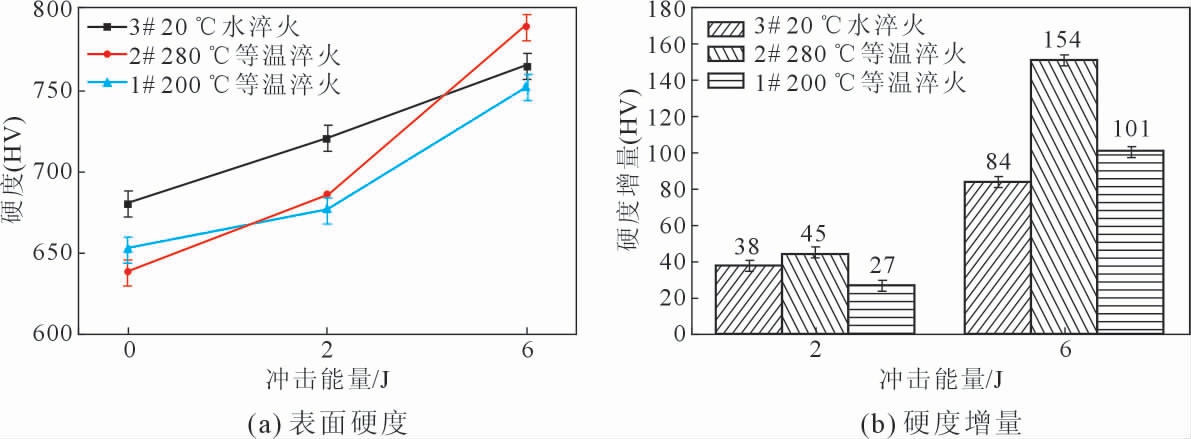

2.4 磨损表面加工硬化

钢试样磨损后的加工硬化曲线如图8 所示。从图8(a)可知,水淬试样表面硬度随冲击功的增大而提高,但其加工硬化率几乎不变。 等温淬火试样在冲击功为6 J 时加工硬化率有了明显的提高, 虽然其初始硬度低于水淬试样,但随着高冲击功带来的塑性变形的逐渐累积,使得贝氏体组织的试样在磨损表面形成了硬度较高的加工硬化层,其表面硬度接近、 甚至超过了初始表面硬度较高的马氏体,这使得贝氏体试样在较高的冲击磨损实验中, 磨损量较低,耐磨性能优于马氏体试样[13-14]。 此外,从图8(b)可知,在不同的冲击磨损试验中,280 ℃等温淬火试样的硬度增加量始终高于水淬试样。 在低冲击功(2 J)下,试样塑性变形量较小,使得加工硬化效果不太显著,又因为水淬试样的初始硬度较高,因此在冲击功2 J 下的磨损中水淬试样的耐磨性能优于等温淬火试样。 但当冲击功提高时(6 J),塑性变形量较大, 而软韧相的贝氏体组织承受反复冲击磨损的性能优于脆硬相的马氏体组织, 因此在高冲击功下等温淬火试样的磨损量远低于水淬试样的磨损量。

图8 不同热处理条件下实验钢在冲击功2 J 和6 J 时磨损后的加工硬化曲线

Fig.8 Work hardening curves of the experimental steels with different heat treatments and under impact value of 2 J and 6 J

3 结论

(1)在2 J 低冲击功的磨损环境下,Fe-0.9C-2.5Si-2.9Mn 钢试样经20 ℃水淬后的磨损量远低于200 ℃和280 ℃的等温淬火试样,20 ℃水淬试样耐磨性能更为优越。

(2)在6 J 高冲击功的磨损环境下,280 ℃等温淬火试样磨损量更低,其耐磨性能比200 ℃等温淬火试样以及20 ℃水淬试样更为优越。

[1] 孙晓文,林诗慧,王天生. 高碳高硅纳米贝氏体钢回火后的组织与力学性能[J].材料研究学报,2021,41(6):98-106.

[2] 温浩宇,马瑜,王联波,等. 热处理对中碳低合金耐磨钢组织与耐磨性的影响[J].材料热处理学报,2018,32(12):72-77.

[3] 刘凯. 低合金高强度耐磨钢热处理工艺研究[D]. 武汉:武汉科技大学,2009.

[4] 于震,符寒光,杜忠泽,等. 淬火对高硼高速钢轧辊材料组织和性能的影响[J].材料热处理学报,2013,34(4):138-142.

[5] LIU M Z,LI Z J,LI F, et al. Mechanical properties and in vitro biodegradation behavior of GASAR porous Mg-Ag alloy[J].Materials Letters,2022,315(12):896-905.

[6] 张新全,吕建平,王晓辉,等.Custom 450 钢异形方管热挤压成形的数值模拟及试验研究[J]. 钢铁研究学报,2021, 33(6):493-502.

[7] PENG S G,SONG R B,SUN T,et al.Surface failure behavior of 70Mn martensite steel under abrasive impact wear[J].Wear,2016,41(12):129-134.

[8] 赵跃林,张天翼,高炳臣,等.CADI 磨球中Cr 元素对其微观组织及力学性能的影响[J].铸造技术,2020,41(12):1122-1125.

[9] 魏鑫鸿,李志敏,张旭,等. 马氏体钢中BL/M 和AR/M 复相组织调控方法及对性能影响的研究现状[J]. 金属热处理,2021,46(7):73-79.

[10] WANG C Y,LI X D,CHANG Y,et al.Comparison of three body impact abrasive wear behaviors for quenching-partitioning tempering and quenching-tempering 20Si2Ni3 steels[J]. Wear, 2016,362-363:121-128.

[11] 赵跃林,陈思达,高炳臣,等. 时效温度对超高锰钢组织及性能的影响[J].铸造技术,2020,41(5):390-396.

[12] 华晨,徐颖,程先华. 低碳贝氏体微观组织形态对冲蚀磨损性能的影响[J].摩擦学学报,2015,35(2):121-130.

[13] 潘伟,李祖来,山泉,等. 热处理工艺对中碳低合金钢力学性能的影响[J].材料研究学报,2015,32(6):422-428.

[14] 刘恩典,李再久,刘沉,等. 氮气氛下多孔纯铁的区熔法制备技术研究[J].铸造技术,2021,42(9):766-770.