球扁钢是一种重要的船用型钢,主要用作船板的加强筋,类似于人的“肋骨”。 在海洋服役环境中,球扁钢常遭到海水或海洋大气等侵蚀[1],导致其功能失效[2-3]。 为提高船舶环境适应性,工业上通常采用涂覆有机涂料的方法来提高船舶的耐腐蚀性能。其中,树脂基涂料具有性能稳定、施工简单等优点,在船舶防腐行业备受广泛青睐。

随着海洋强国战略的逐步实施,业界对船舶性能的要求越来越高,高性能树脂基涂料也成为金属防腐领域的研究热点之一。 添加活性金属或惰性填料是提高树脂基涂料防护性能的重要途径。 锌粉[4]或铝粉[5]等活泼性金属对钢基体提供牺牲阳极的阴极保护作用,提高涂料的耐蚀性能。 袁朝阳等[6]通过研究不同的环氧富锌与固化剂比例对涂料腐蚀性能的影响,制备出了性能优异的防腐涂料;当涂覆厚度为(100±10)μm 时,涂层耐盐水时间达360 h,耐盐雾时间达600 h。 李志杰等[7]研究发现鳞片状锌粉有利于在涂层中形成瓦片搭接状的平行结构, 增强了涂层的电化学保护及抗渗透性, 可使涂料寿命提高2~4 倍。 近年来,研究者通过向环氧树脂中加入纳米颗粒填料,如Al2O3、SiO2、TiO2、石墨烯、碳纳米管等,增加了涂料的机械强度、硬度和附着力,并显著改善其耐候性及耐海水腐蚀性能等。 张瑞珠等[8]采用纳米Al2O3 颗粒制备出环氧树脂复合涂料, 在模拟海水中浸泡40 d 后, 其阻抗仍保持在1010 Ω·cm2 以上。 刘雷等[9]在低碳钢表面制备出纳米SiO2/环氧树脂涂料, 涂层具有较好的物理性能和防腐蚀性能,耐盐雾长达500 h。郝松松等[10]将改性石墨烯与涂料复合,发现添加1%石墨烯后,涂层的自腐蚀电流密度下降两个数量级。 Liu[11]、张海永等[12]发现将石墨烯与TiO2 或ZrO2 复合加入树脂基涂料中, 其耐蚀性较单一石墨烯改性涂料得到进一步增强。 综上所述,现有的树脂涂料防腐设计主要选择物理屏蔽及阳极保护,但提升涂料防腐功能仍是环氧树脂涂料改性工作的重点。

NiFe2O4 属于尖晶石型化合物,具有良好的热稳定性和化学稳定性,能够提高涂料的机械性能及耐蚀性能[13]。此外,NiFe2O4 具有阳离子选择性,可有效地排斥阴离子,阻止腐蚀介质Cl-向基体表面渗透,在防腐涂料改性领域具有明显潜力[14-15]。 本文作者分别将Zn、Al、NiFe2O4 加入环氧树脂涂层中, 利用扫描电镜、电化学测试以及盐雾试验等方法考察不同添加剂对球扁钢表面环氧树脂涂层耐蚀性的影响,探究NiFe2O4 提高材料耐蚀性的能力,拓宽环氧涂层在海洋环境下的应用。

1 实验方法

1.1 涂层制备

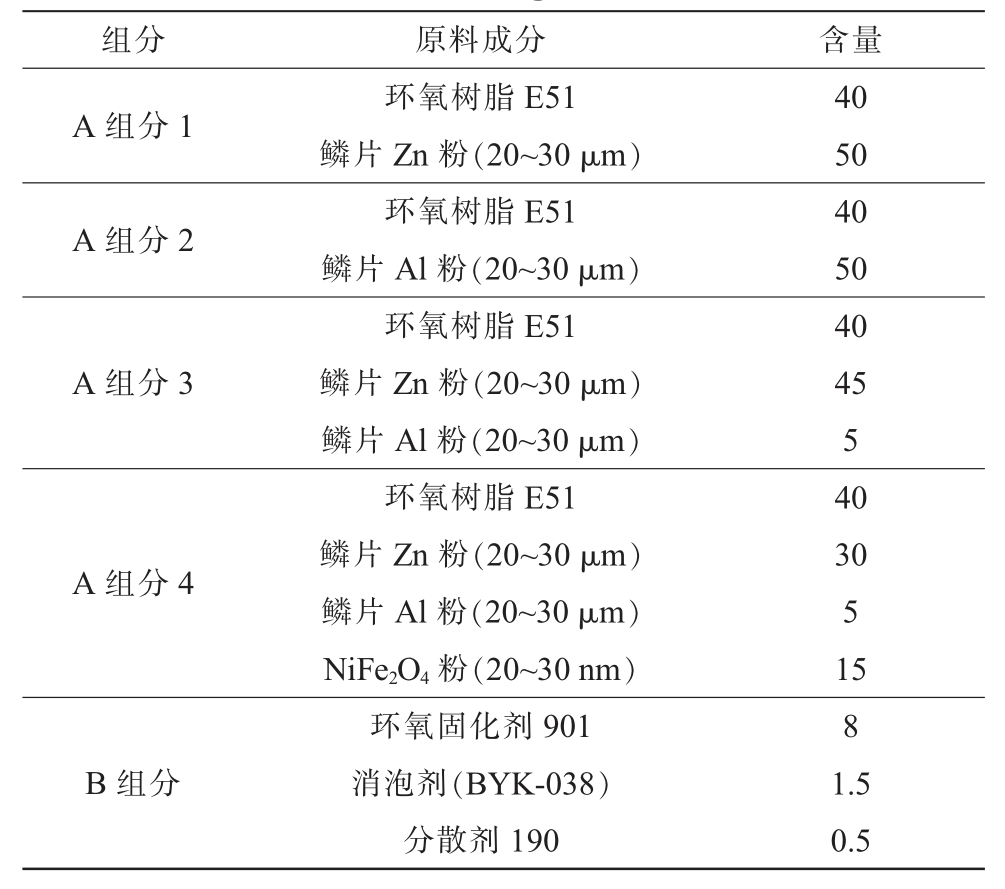

实验选用A36 球扁钢为基体,尺寸15mm×15mm×3 mm。 涂料配方如表1 所列。 根据配方分别称取锌粉、铝粉、铁酸镍粉末,然后添加到环氧树脂中,并用玻璃棒搅拌均匀, 随后用电动搅拌机继续搅拌30 min(1 000 r/min)得到A 组分。分别称取环氧固化剂901、消泡剂(BYK-038)、分散剂190,用玻璃棒搅拌至均匀、透明、无泡的状态,然后用保鲜膜密封好,放置于80 ℃的烘箱中预热30 min,以去除水分对试验的影响,从而得到B 组分。 将A、B 组分混合后充分搅拌1 h,通过能谱仪面扫分析观察混合均匀后, 使用线棒涂布器均匀地将涂料刷涂在球扁钢表面,涂层厚度为60 μm。将已涂覆涂层的试样置于烘箱中进行固化,固化工艺为在35 ℃下干燥24 h。

表1 涂层配方w/%

Tab.1 Coating formula

?

1.2 测试分析

采用GEMINI 300 型场发射扫描电镜(SEM)观察涂层的形貌, 并采用配套的X-Max Extreme 型能谱仪(EDS)分析涂层成分。 采用电化学腐蚀试验与盐雾试验评价涂层的耐蚀性能。 利用CHI660 电化学工作站对涂层进行交流阻抗及极化曲线测试。 试验采用三电极体系,铂电极为辅助电极,甘汞电极为参比电极,样品为工作电极,腐蚀介质是NaCl 质量分数为3.5%的水溶液,裸露面积为1 cm2。交流阻抗测试参数:激励电位幅10 mV,频率为100 kHz~10 MHz; 极化曲线测试参数: 开路电位振幅±0.25 V,扫描速率0.5 mV/s。 根据GB/T 10125-2012《人造气氛腐蚀试验-盐雾腐蚀》 进行盐雾试验, 试验采用NaCl 质量分数为5%的水溶液, 温度为38 ℃,连续喷雾720 h,每隔24 h 观察并记录样品腐蚀情况。

2 结果与讨论

2.1 涂层形貌

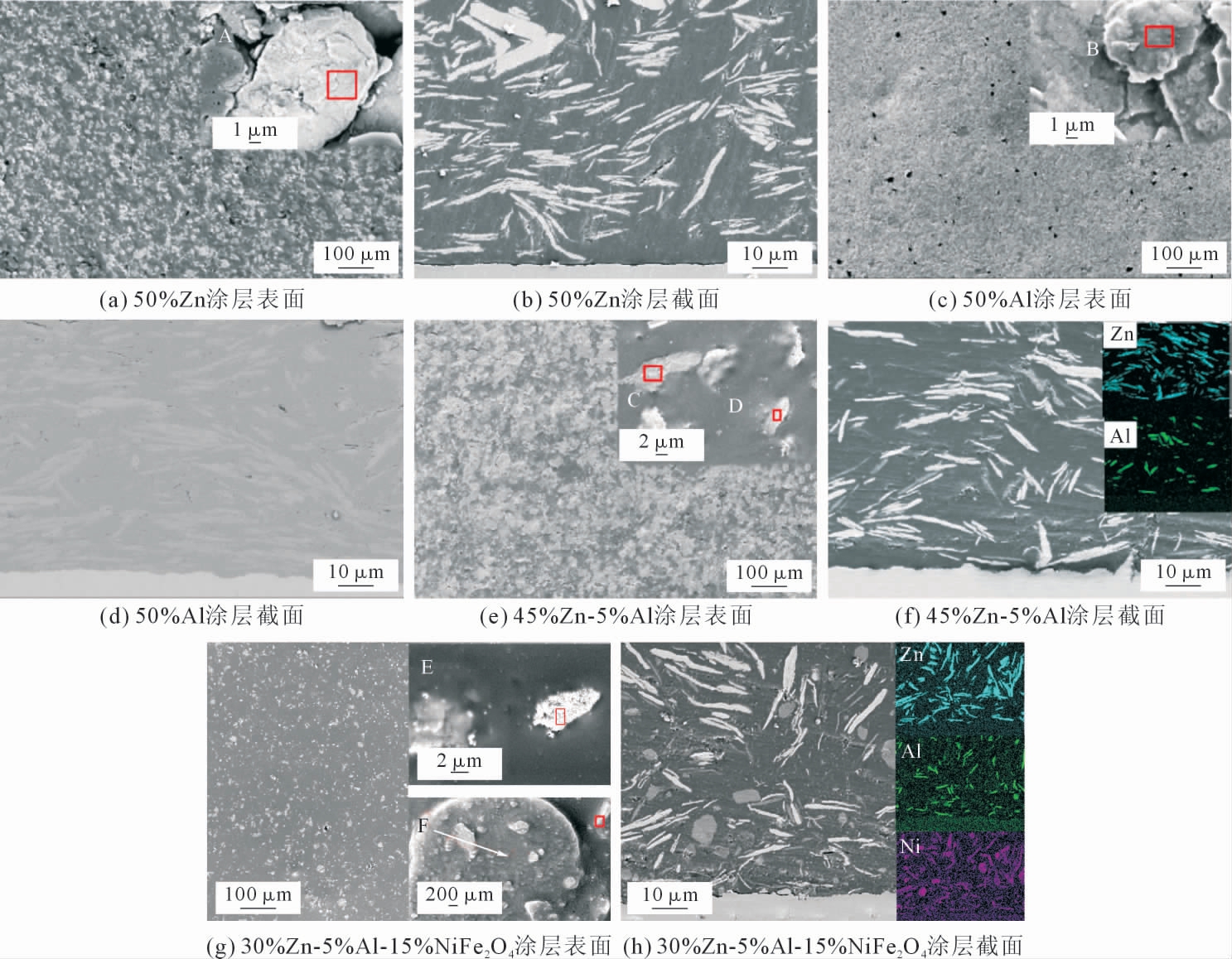

图1 为添加50%Zn、50%Al、45%Zn-5%Al、30%Zn-5Al-15%NiFe2O4 环氧树脂涂层的SEM 图。 图1(a)为添加50%Zn 粉的涂层表面形貌,可见涂层表面均匀分布鳞片状Zn 粉(EDS 结果见表2),粉末相互交叠。 由于粉末堆叠产生的空隙在环氧树脂固化时发生膨胀,因而在粉末间残留少量孔隙。从图1(b)涂层截面图可见,涂层与基体结合良好,涂层内部鳞片状Zn 粉形成层叠交错分布,构成“迷宫”结构,且没有发现直达基体表面的孔洞缺陷。 这种片状相叠结构形成了有效的物理屏蔽, 延长了腐蚀介质到达基体的路径,提高了耐蚀性能。 与添加Zn 粉环氧树脂涂层结构类似,添加Al 粉(图1c)和Zn-Al 粉(图1e)的环氧涂层表面均匀分布着鳞片金属粉末及少量孔隙,且粉末相互交叠(图1d 和图1f)。 图1(g)为混合添加30%Zn-5Al-15%NiFe2O4 粉末的涂层表面形貌,涂层表面仍可观察到鳞片状金属粉末,但孔隙减少。由局部放大图及EDS 结果(表2)可知,整体上纳米铁酸镍颗粒在鳞片附近富集较多,同时还填补粉末之间的缝隙。从图1(h)可以发现,涂层与基体结合良好,且涂层内部鳞片状粉末也交错排叠,呈“迷宫”结构。 此外,EDS 面扫结果显示铁酸镍粉末均匀分布于鳞片状粉末表面及其缝隙区域,增强了复合涂层的抗渗透性,增大了腐蚀介质的渗入阻力。

图1 不同组分环氧树脂涂层表面二次电子图像及背散射图像

Fig.1 SEM and back scattering images of epoxy coatings with different additives

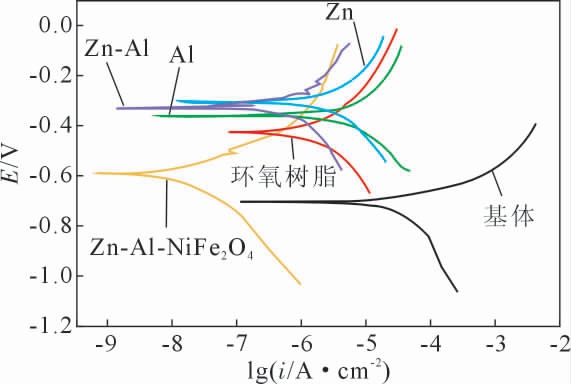

表2 不同组分环氧树脂涂层表面的能谱分析结果 w/%

Tab.2 EDS results of epoxy coatings with different additives

?

2.2 电化学耐蚀性

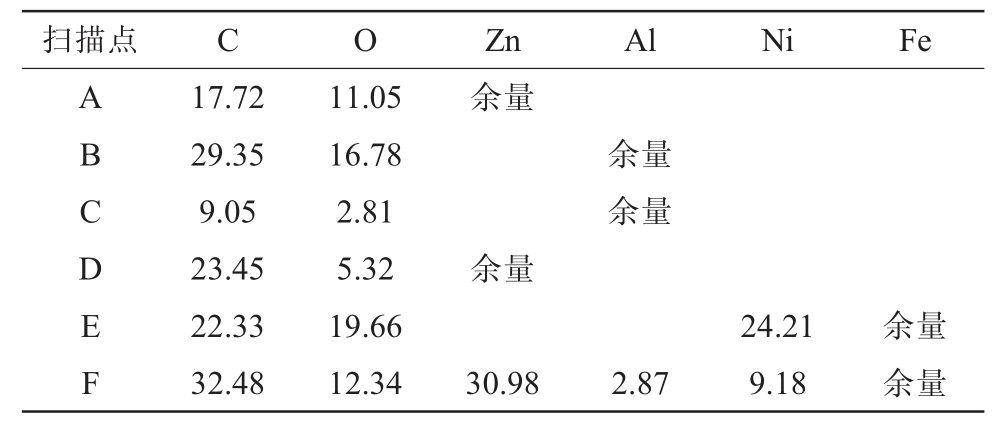

图2 为不同组分环氧涂层与基体的极化曲线,其腐蚀电压和腐蚀电流密度测试结果见表3。 由表3 可知,与基体相比,环氧涂层的腐蚀电流密度降低一个数量级。 涂层的腐蚀速度降低,说明环氧涂层对基体能够起到防护作用。添加鳞片状Zn 粉和/或Al 粉末后,涂层的腐蚀电流密度继续降低,说明涂层的耐蚀性进一步增强,这主要由于Zn、Al 粉末提供牺牲阳极的阴极保护作用,此外,鳞片状金属粉形成的交叠结构增强了涂层的电化学保护及抗腐蚀介质渗透性[16]。 当添加Zn-Al-NiFe2O4 粉末后,涂层的腐蚀电流密度达到最小值(4.153×10-8 A·cm-2),低于合金粉末涂层1~2 个数量级,小于基体近3 个数量级,说明复合涂层耐蚀性能最佳。 这与添加的纳米铁酸镍粉末有关,一方面纳米铁酸镍填充涂层孔隙, 增强了复合涂层的抗渗透性; 另一方面NiFe2O4 具有阳离子选择性,可有效地排斥腐蚀介质Cl-[14-15]。

图2 添加不同粉末涂层的极化曲线

Fig.2 Polarization curves of different powder coatings

表3 不同组分环氧树脂涂层表面的电化学腐蚀参数

Tab.3 Electrochemical corrosion resistance parameters of epoxy coatings with different additives

?

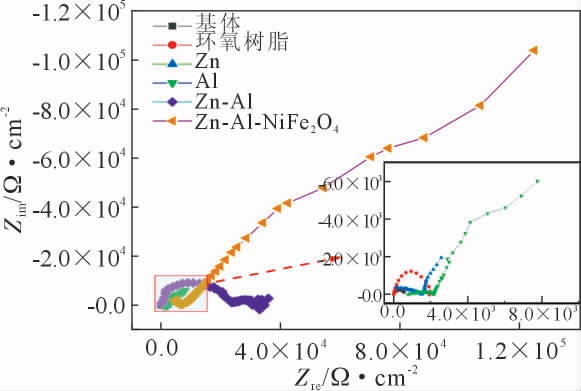

图3 为不同组分环氧涂层及基体在3.5%NaCl溶液中的EIS 测试结果(Nyquist 图)。 图中阻抗弧半径表征涂层的耐蚀性能,且阻抗弧半径越大,涂层耐蚀性越强[17-18]。 由图3 可见,所有环氧涂层的阻抗弧半径均比基体的大,说明环氧树脂涂层耐蚀性能较优;当添加Zn 粉和/ 或Al 粉末后,环氧涂层的阻抗弧半径明显增大, 且复合添加铁酸镍纳米粉末后,涂层的阻抗弧半径增至最大,说明其对腐蚀介质具有较强的阻碍能力。 该测试结果与极化曲线结果基本一致,表明铁酸镍复合涂层能够提高环氧树脂涂层对腐蚀介质的抵抗能力,对基底金属具有较强的防护效果。

图3 不同组分环氧树脂涂层以及基体的电化学阻抗图

Fig.3 Electrochemical impedance of epoxy coatings with different additives and their metal substrate

2.3 盐雾试验

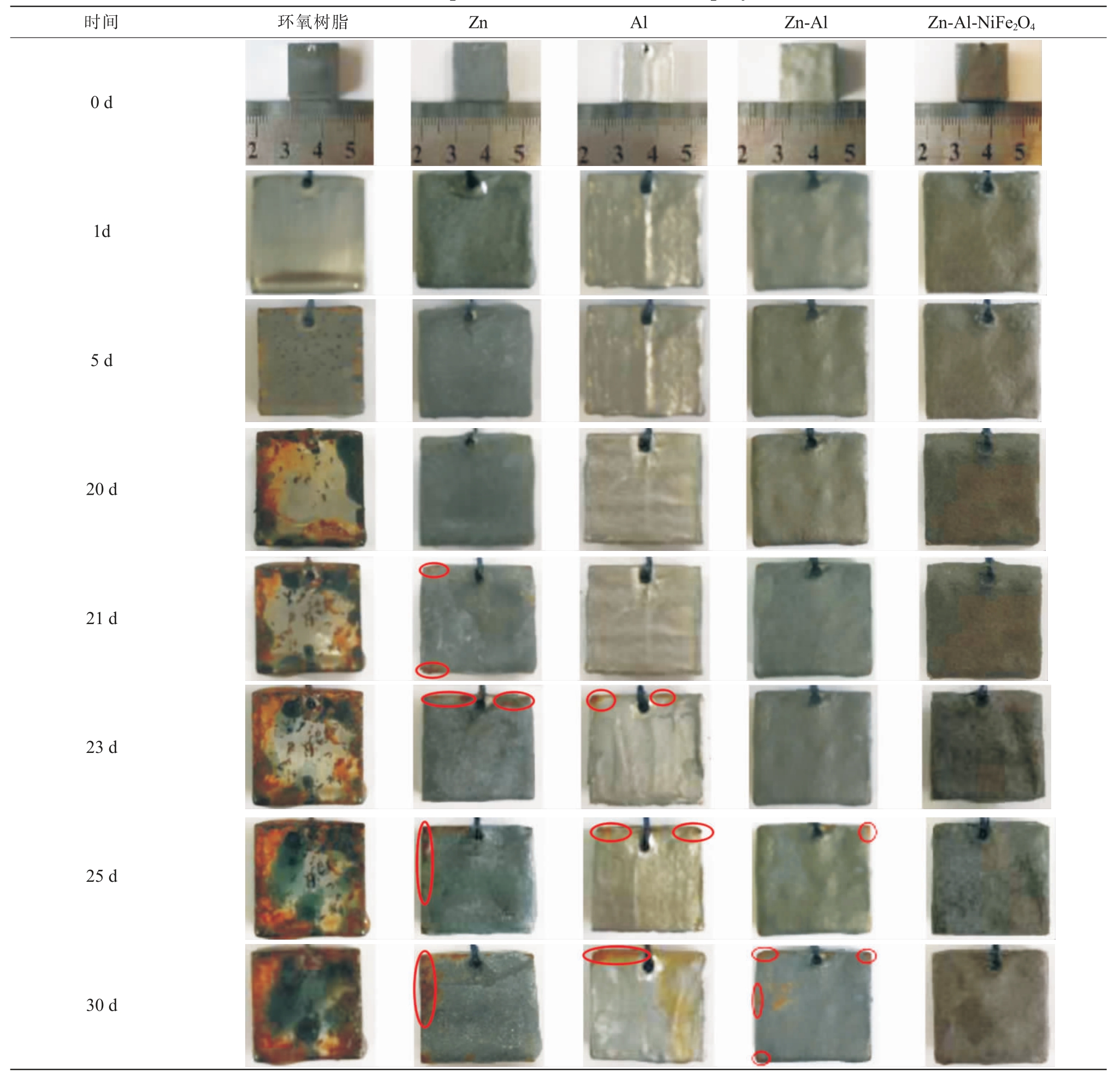

表4 为不同时间下各种环氧树脂涂层经盐雾腐蚀后的宏观形貌图。 可见,经盐雾腐蚀1 d 后,所有试样表面均完好,无腐蚀痕迹。 然而,经过5 d 盐雾腐蚀后的环氧涂层边缘开始出现腐蚀点,且随着盐雾时间延长,腐蚀面积逐渐扩大,这说明纯环氧树脂涂层不能对基体金属起长效保护作用。 当添加金属粉末后,涂层的防护周期明显延长;当盐雾腐蚀21 d 后, 添加Zn 粉的环氧涂层的边缘才开始出现少量锈斑及腐蚀痕迹(如红圈所标注),而添加Al粉及复合添加Zn-Al 粉的涂层分别在经盐雾腐蚀23 d 与25 d 后才发生腐蚀。 与预期的一样,复合添加Zn-Al-NiFe2O4 粉末的涂层经盐雾腐蚀30 d 后,其表面仍保持完整,未出现明显的腐蚀锈斑。 盐雾试验结果与电化学腐蚀结果一致, 进一步说明铁酸镍粉末复合涂层具有较长的防腐周期。

表4 盐雾试验前后的宏观形貌

Tab.4 Macro picture before and after salt spray test

?

3 复合涂层防腐机理

复合涂层防护作用主要体现在以下3 个方面:

(1)电化学保护作用 添加的Zn、Al 粉末电极电位均低于基体的电极电位, 腐蚀介质渗入涂层时首先与Zn、Al 的反应,对基体起到牺牲阳极的阴极保护作用[19-20]。

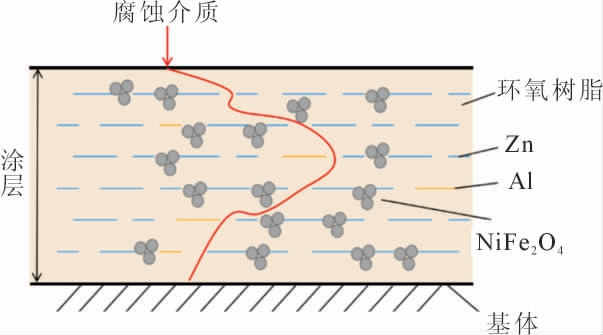

(2)物理屏蔽作用 鳞片状Zn、Al 粉末在环氧树脂中交叠排列,形成“迷宫”状结构,有效地延长了腐蚀介质渗入到基体的路径, 对基体起到物理屏蔽作用(如图4),提高了复合涂层的抗渗透性[18-19]。 此外,纳米NiFe2O4 粉末填充在鳞片状粉末的间隙处,进一步增强了纳米复合涂层的抗渗透性, 提高了腐蚀介质的渗入阻力, 从而延缓了Zn、Al 粉的消耗,延长涂层防护周期。

图4 Zn、Al 粉末的物理屏蔽作用

Fig.4 Physical shielding of Zn and Al powders

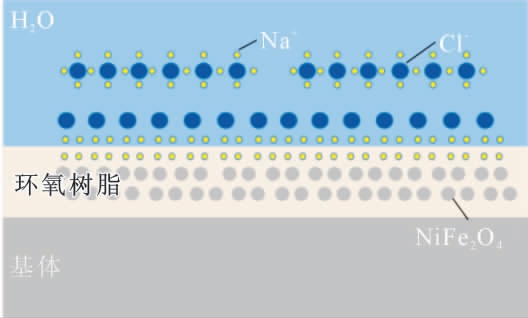

(3)阳离子选择性 NiFe2O4 具有阳离子选择性,可有效地排斥阴离子,阻止腐蚀介质Cl- 向基体表面渗透[14-15](见图5),从而显著提高涂层的耐腐蚀性能。

图5 铁酸镍阳离子选择性机理图

Fig.5 Mechanism diagram of cation selectivity of nickel ferrite

4 结论

(1)铁酸镍复合环氧富Zn-Al 涂层内部鳞片状Zn、Al 粉末交叠排列, 无直通基体的孔隙;纳米铁酸镍粉末均匀分布于金属粉末表面及其缝隙中,降低了涂层缺陷,延长了腐蚀介质渗入时间。

(2)复合涂层的耐蚀性能较优,其腐蚀电流密度仅为4.153×10-8 A·cm-2,低于环氧富Zn-Al 涂层1~2个数量级,小于基体近3 个数量级,且经盐雾试验720 h 后仍未发生明显的腐蚀破坏。

(3)复合涂层的耐蚀机理主要源于Zn、Al 粉末的牺牲阳极保护阴极作用,“迷宫”式结构与空隙填充引起的物理屏蔽作用以及铁酸镍的阳离子选择性作用。

[1] 顾明,查海波,柴华.Ni-Cu-P 钢在海水中的耐点蚀性能分析[J].铸造技术,2015,36(2):309-311.

[2] 杨才福, 苏航. 高性能船舶及海洋工程用钢的开发[J]. 钢铁,2012,47(12):1-8.

[3] 张国宏,成林,李钰,等. 海洋耐蚀钢的国内外进展[J]. 中国材料进展,2014,33(7):426-435.

[4] 陈深填.车桥用水性双组份底面合一防腐涂料的制备[D]. 广州:华南理工大学,2019.

[5] EWA LANGER, MAŁGORZATA ZUBIELEWICZ, HELENA KUCZY SKA,et al.Anticorrosive effectiveness of coatings with reduced content of Zn pigments in comparison with zinc-rich primers[J].Corrosion Engineering,Science and Technology,2019,54(7):1-9.

SKA,et al.Anticorrosive effectiveness of coatings with reduced content of Zn pigments in comparison with zinc-rich primers[J].Corrosion Engineering,Science and Technology,2019,54(7):1-9.

[6] 袁朝阳,乌良汉,黄训文,等. 水性环氧富锌防腐蚀底漆的制备[J].材料保护,2020,53(2):88-92.

[7] 李志杰,杨鹏,谢飞,等. 新型高耐盐雾水性环氧富锌底漆的制备[J].中国涂料,2019,34(11):24-28.

[8] 张瑞珠,王重洋,王文博,等.改性纳米Al2O3/ 环氧树脂复合防腐蚀涂料的制备及性能[J].腐蚀与防护,2021,42(5):38-41.

[9] 刘雷,杨建军,吴庆云,等. 十八胺改性纳米SiO2 的制备及在水性环氧防腐涂料中的应用[J].精细化工,2021,38(6):1271-1278.

[10] 郝松松,孙晓峰,宋巍,等. 石墨烯改性环氧树脂涂层的制备及其性能[J].中国表面工程,2018,31(3):108-115.

[11] LIU J H,YU Q,YU M,et al.Silane modification of titanium dioxide-decorated graphene oxide nanocomposite for enhancing anti corrosion performance of epoxy coatings on AA-2024[J].Journal of Alloys and Compounds,2018,744:728-739.

[12] 张海永,吕心顶,郑言贞,等.石墨烯/ 二氧化锆纳米复合材料的制备及其防腐性能研究[J].北京化工大学学报(自然科学版),2019,41(1):49-55.

[13] WU W, CHENG X Q, HOU H X, et al. Insight into the product film formed on Ni-advanced weathering steel in a tropical marine atmosphere[J].Applied Surface Science,2018,436:80-89.

[14] NEFF D, BELLOT-GURLET L, DILLMANN P, et al. Raman imaging of ancient rust scales on archaeological iron artefacts for long term atmospheric corrosion mechanisms study[J].Journal of Raman Spectroscopy,2010,37(10):1228-1237.

[15] WU W, LIU Z Y, WANG Q Y, et al. Improving the resistance of high-strength steel to SCC in a SO2-polluted marine atmosphere through Nb and Sb microalloying[J]. Corrosion Science, 2020,170:1-18.

[16] 李翰. 前处理工艺对鳞片状Zn-Al 合金环氧涂层性能影响的研究[D].南京:南京航空航天大学,2019.

[17] 曹楚南,张鉴清. 电化学阻抗谱导论[M]. 北京:科学出版社,2016.

[18] 刘佳明,洪研,吴雨晟,等. 石墨烯对水性环氧富锌涂料中锌粉的取代能力研究[J].涂料工业,2020,50(1):14-19.

[19] LIU K R,MA P C,PU N W,et al.Influence of silicon coating on the corrosion resistance of Zn-Al-Mg-RE-Si alloy [J]. J Rare Earths,2010,28(S1):378-381.

[20] 刘鸿铭. 鳞片防腐涂料机理与其应用研究[J]. 化工时刊,2016,30(7):35-41.