金属凝固行为的研究一直是材料科学研究的基础和热点问题,热分析法作为一类常用的金属凝固过程分析方法,以凝固理论为指导,通过测定和分析金属的凝固曲线,利用数据处理的方法来预测材料的理化性能[1-5]。 尽管目前热分析已经发展成为一种比较成熟的技术,各类热分析仪也层出不穷[6],然而在实际冶金和铸造工业生产中,各类检验方法的应用存在着制样过程繁琐,仪器操作技术要求高,检测周期长,费用高等缺点,因此,寻求快速简单的凝固过程热分析方法对于实际应用来说非常必要。

传统铸造热分析包括冷却曲线分析和冷却曲线的一次微分曲线分析, 利用这些方法可以定性的获得材料在凝固过程中的特征温度点、 成分组成以及预测凝固组织等。 随着计算机技术的不断发展和热力学理论的不断完善, 计算机辅助热分析法也得到了进一步的应用。在这样的背景下,牛顿分析法和傅里叶分析法通过引入零曲线的概念[7-10],可以更加精确的定量的计算材料的物化性质。 零曲线实际含义为: 在假设不存在相变的前提下温度曲线的一次微分曲线。 当温度高于液相线温度或低于固相线温度时,零曲线和凝固曲线的一次微分曲线重合;当温度处在凝固区间内, 如何准确计算零曲线成为了关键。作者在前期研究中[11],以一类典型的低碳低合金钢为例,通过分析凝固曲线确定了温度与固相百分数的关联性,进而建立了全新的材料高温力学性能研究方法。 然而需要指出的是,该研究并未对所采用的傅里叶分析法进行可靠性论证。 本文在前期工作的基础上,分别采用牛顿分析法和傅里叶分析法分析了凝固曲线,计算了温度与固相百分数的关系以及该材料的凝固潜热,并通过商用模拟软件对分析结果进行了验证。

1 实验与热分析方法

1.1 实验方法及材料

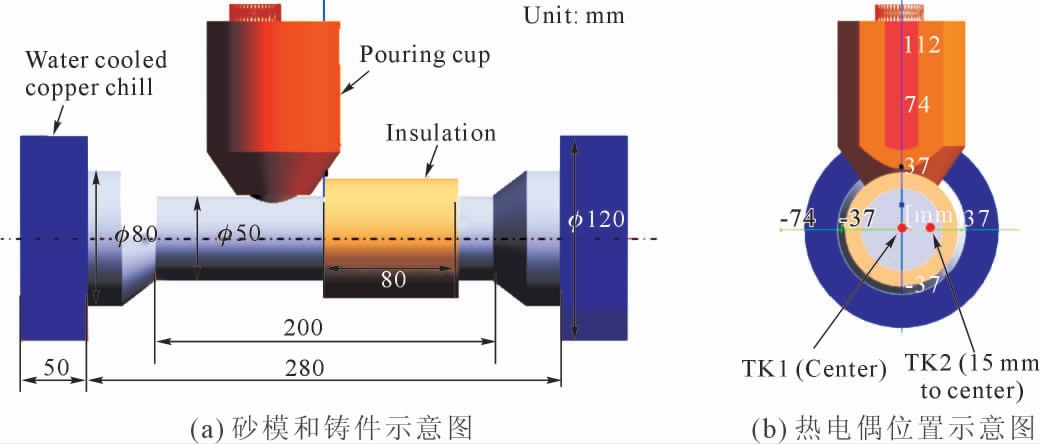

本实验采用的铸造方法为砂模铸造,砂模和铸件设计如图1(a)所示。 为准确测量凝固过程中的温度变化,在砂模型腔内嵌了内径为50 mm、厚度为10 mm、长度为80 mm 的隔热材料,以减缓此处的凝固速度。 两支S 型的热电偶内置于型腔中,用以采集材料的凝固曲线。 其中一支热电偶位于型腔内隔热部分的中部,另一支位于同一横截面上离中心热电偶距离为15 mm 处,如图1(b)所示。 温度采集频率为2 Hz。 详细的实验装置和浇铸过程可参考前期研究[11]。 实验所采用的低碳低合金钢名义成分组成如表1 所示。 为增加计算结果的准确性,浇铸实验完成后采用电弧火花光谱仪和碳硫分析仪对铸件成分进行了检测,用于成分检测的样品取自于热电偶附近位置。

图1 砂模、铸件、热电偶位置示意图[11]

Fig.1 Schematic showing the mold,casting and positions of the thermocouples[11]

表1 实验所用低碳低合金钢的名义成分 w/%

Tab.1 Nominal composition of the low carbon low alloy steel used for the experiments

?

1.2 牛顿分析法

牛顿分析法基于牛顿冷却条件,其应用的前提条件是可以将被测试样当作一个完整独立的“质点”系统,整个系统内不存在温度梯度,且系统与环境的热交换可以用一个系数来描述, 这个系数不随温度而改变[10]。在这个假设条件下,系统的热平衡方程可以表示为:

式中,h 为系统和环境的热交换系数;A 为系统的表面积;T 为系统温度;T0 为环境温度;Q 是凝固潜热;M 为系统质量;Cν 为比热容。 假设在凝固过程中不存在相变,则凝固潜热Q 为零,即dQ/dt=0。 则公式(1)可以改写为:

公式(2)即为牛顿分析法中的零曲线方程。 在实际计算零曲线时,通常在dT/dt 曲线的基础上,在凝固区间内,采用线性或高次非线性关系去拟合得到。为简化计算, 本文采用一次线性关系拟合凝固区间内的零曲线。 根据(2)式,材料的凝固潜热可以通过下式得到:

式中,ts 和te 分别为凝固开始和结束的时间;![]() 为实测凝固曲线的一次微分曲线(简称CC曲线);ZN 为采用一次线性关系构建的零曲线。 材料比热Cν 可以通过差示扫描量热法(DSC)或从材料数据库中得到。 只要得到Cν 值,则材料凝固潜热可以通过(3)式进行计算。 在此基础上,材料固相百分数(fS)与任意时间(t)的关系可以由下式计算得到:

为实测凝固曲线的一次微分曲线(简称CC曲线);ZN 为采用一次线性关系构建的零曲线。 材料比热Cν 可以通过差示扫描量热法(DSC)或从材料数据库中得到。 只要得到Cν 值,则材料凝固潜热可以通过(3)式进行计算。 在此基础上,材料固相百分数(fS)与任意时间(t)的关系可以由下式计算得到:

1.3 傅里叶分析法

不同于牛顿分析法, 傅里叶分析法考虑试样内的温度梯度[7-10,12]。 假设试样为圆柱形试样且试样的热交换是通过热传导来进行,对于试样中任意两点,其傅里叶方程可以表示为[11]:

式中,Cν 为比热容;α 为热扩散率。 (5)式可以被改写为:

式中,zF 为傅里叶零曲线。 对于圆柱行试样,关于温度的拉普拉斯算子∇2T 可以通过以下方程计算:

假设圆柱形试样中, 任意两点R1 和R2 位置的温度分别文T1 和T2,则有:

计算零曲线, 除了需要计算温度的拉普拉斯算子,还需要计算热扩散率α。对于凝固区间以外的区域,![]() ,则根据(5)式,α 可以通过以下方程计算:

,则根据(5)式,α 可以通过以下方程计算:

对于凝固区间内的部分, 假设固相百分数和凝固时间成正比,即:

式中,tb 和te 分别为凝固开始和凝固结束的时间。同时假设α 和固相百分数成正比,则在凝固区间内,α和Cν 可以分别通过以下方程计算得到:

式中,αb 和αe 分别为凝固开始和结束时的热扩散率;CVl 和CVS 分别为材料液态和固态时的比热容。

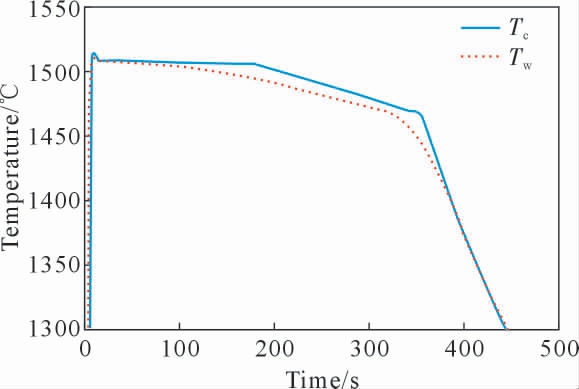

则材料的凝固潜热和固相百分数可以通过以下方程计算得到:

2 结果和讨论

2.1 铸件和凝固曲线

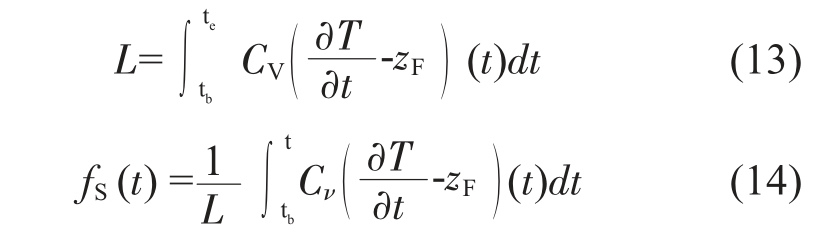

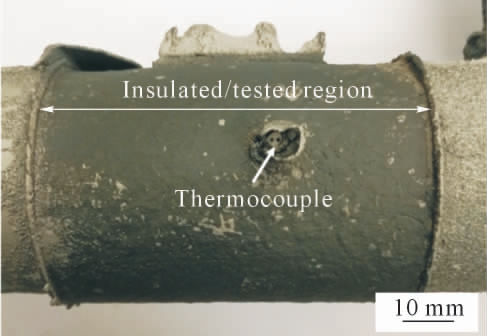

凝固实验后所测得的材料成分如表2 所示。 落砂后冷却到室温的铸件隔热/ 测试部分如图2 所示, 其中箭头所示的小孔为热电偶拔出后留下的孔洞。 如图可知,铸件成型良好,表面光洁度符合典型砂模铸造的特征。 热电偶所采集的冷却曲线如图3所示, 其中Tc 曲线为中心热电偶TK1 所采集的数据,Tw 为边缘热电偶TK2 所采集的数据。

图2 铸件隔热/ 测试部分细节图

Fig.2 Picture showing the insulated testedregion

图3 凝固过程中所采集的温度变化曲线

Fig.3 Cooling curves measured during the solidification

表2 实验所用低碳低合金钢的实测成分 w/%

Tab.2 Measured composition of the low carbon low alloy steel used for the experiments

?

2.2 凝固曲线分析

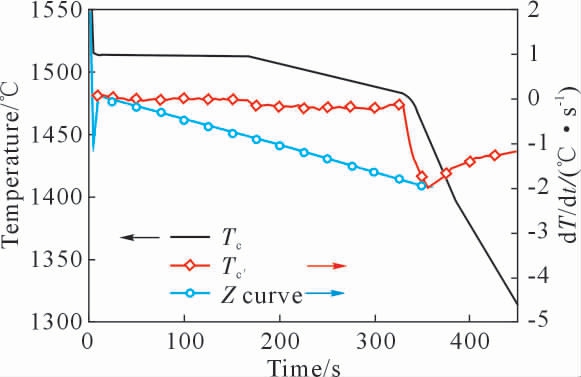

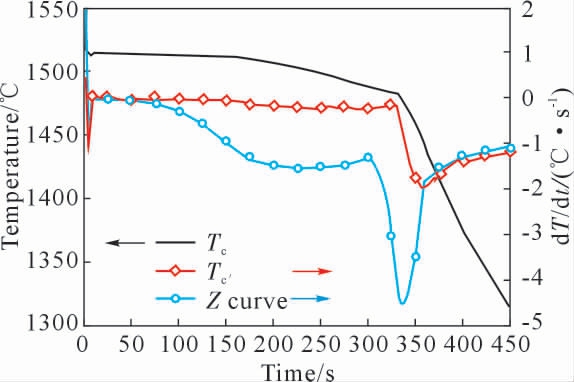

浇铸过程中测得的凝固曲线分别采用牛顿分析法和傅里叶分析法进行分析, 其结果分别如图4 和图5 所示. 其中Tc 为中心热电偶所测得的凝固曲线,Tc' 为凝固曲线一次微分曲线,Zcurve 为计算所得的零曲线。根据公式(3)和(13),两种分析方法计算所得的凝固潜热分别为192 071 J/kg 和251 249J/kg。根据商用软件MAGMASOFT(5.3 版本)数据库,该材料的凝固潜热约为256 000 J/kg,与傅里叶分析法计算所得结果非常接近, 因此可推断傅里叶分析法更为精确。 此外,在相同实验条件下,本文中傅里叶分析法所得结果与前期研究一致性较高[11],进一步证明了该方法对凝固过程分析的可靠性。

图4 牛顿分析法结果

Fig.4 Results of the Newtonian analysis method

图5 傅里叶分析法结果

Fig.5 Results of the Fourier analysis method

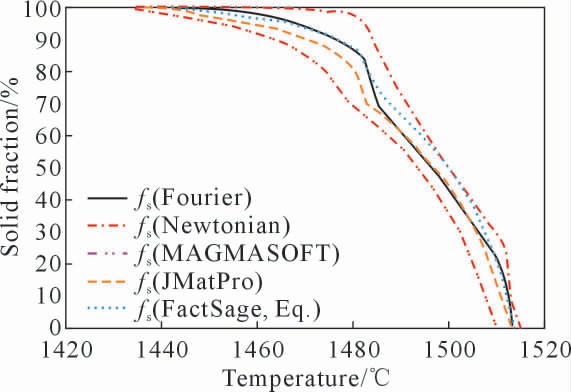

2.3 固相百分数计算结果对比分析

材料温度-固相百分数关系分别根据公式(4)和(14)计算所得。 为评估两种方法计算结果的准确性,采用成熟的商用软件MGMASOFT (5.3 版本)、FactSage(8.1 版本)和JMatPro(10.0 版本)做对比分析。 其中MAGMASOFT 的固相百分数曲线来自于软件本身的数据库, 其根源是软件开发者针对大量科学实验分析所得,即经验数据库。FactSage 的固相百分数曲线是利用其平衡凝固计算模块所得,其凝固模型为平衡凝固。 而JMatPro 采用的凝固模型为修正的Scheil-Gulliver 模型在Scheil-Gulliver 模型的基础上同时考虑C 元素在凝固过程中的快速扩散。 不同分析方法计算所得的固相百分数-温度曲线对比如图6 所示。总体来说,牛顿分析法计算所得的曲线与其他曲线的位置和形貌差异比较大; 傅里叶分析法的结果位于JMatPro 和FactSage结果之间,且三者差异较小;MAGMASOFT 和中间3 条曲线总体走势相似, 但位置上向低温方向偏移了大约5 ℃。

图6 不同分析方法计算所得固相百分数-温度曲线对比

Fig.6 Comparison of the solid fraction-temperature curve obtained from different methods

从以上分析和实验结果来看, 虽然牛顿法和傅里叶法预测的温度-固相百分数关系总体走向均和模拟结果相似,但牛顿分析法与模拟结果相差较大,其原因可能是: 牛顿分析法假设整个试样的热梯度为零,且体系和外界传热是通过热对流来进行的,这就使得计算依赖于凝固过程中不断变化的热传导系数。为简化计算,通常会将这个热传导系数设置为一个常数。且在实际工作中,牛顿法中凝固过程零曲线的确定常常依靠假设进行拟合, 本项目中为简化计算,从而采用了一次线性关系进行拟合。此类拟合尚无理论依据支撑,因此造成了计算结果的偏差。而傅里叶法考虑了试样内部的温度梯度, 其假设更符合实际情况。 此外,就凝固过程来说,砂模铸造合金凝固过程中由于温度较高, 小尺寸溶质原子在固相中的扩散并不可以完全忽略[13],因此其凝固模型应该介于平衡凝固和Scheil 凝固之间, 故而傅里叶法计算结果介于JMatPro 和FactSage 的结果之间也更为合理。

3 结论

文中介绍了两种常用的金属凝固过程热分析方法:牛顿分析法和傅里叶分析法。相比于傅里叶分析法,牛顿分析法只需要一支热电偶,实际操作和计算均相对简单, 因此容易从实验室分析推广到生产现场。然而牛顿分析法没有考虑试样内实际温度梯度,且凝固区间内零曲线的确定仅仅依靠假设, 因此容易造成分析结果的偏差。 傅里叶分析法需要两支热电偶,考虑了试样内的实际温度梯度,其固相百分数计算结果介于平衡凝固和Scheil 凝固之间, 更符合铸造过程中金属凝固的实际情况, 因此傅里叶分析法在实际应用中更有前景。

[1] 周婷嫣.金属凝固过程中的热分析技术及其应用[D]. 上海:上海大学,2004.

[2] BACKERUS L, PFEIFER H U . Structure development in some tool steels during the solidification process [J].Scandinavian Journal of Metallurgy,1972,1(4):159-165.

[3] GOJIC M,SUCESKA M,RAJIC M.Thermal analysis of low alloy Cr-Mo steel[J]. Journal of Thermal and Calorimetry, 2004, 75:947-956.

[4] DHINDAW B K,ANTONSSON T,TINOCO J,et al.Characterization of the peritectic reaction in medium-alloy steel through mi crosegregation and heat-transformation studies[J]. Metallurgical and Materials Transactions A,2004,35A:2869-2879.

[5] STEFANESCU D M. Thermal analysis-theory and applications in metalcasting[J].International Journal of Metalcasting,2015,9(1):7-22.

[6] 周婷嫣,周尚祥,华勤,等. 热分析技术的新发展[J]. 铸造技术,2003,11(6):482-484.

[7] EMADI D,WHITING L V,DJURDJEVIC M,et al.Comparison of newtonian and fourier thermal analysis techniques for calculation of latent heat and solid fraction of aluminum alloys [J].Metalurgija-Journal of Metallurgy,2004,10(2):91-106

[8] DIOSZEGI A, HATTEL J. Inverse thermal analysis method to study solidification in cast iron[J]. International Journal of Cast Metals Research,2004,17(5):311-318.

[9] FRAS E, KAPTURKIEWICZ W, BURBIELKO A, et al. A new concept in thermal analysis of castings[J].American Foundry Society,1993,101:505-511.

[10] BARLOW J O, STEFANESCU D M. Computer-aided cooling curve analysis revisited[J].American Foundry Society, 1997, 105:349-354..

[11] LU Y,BARTLETT L,O'MALLEY R,et al.Method to investigate mechanical behavior of steel casting near solidus temperature[J].Steel Research International,2021,92(8):210007.

[12] KIERKUS W T,SOKOLOWSKI J H.A new method of determining baseline equations [J].American Foundry Society,1999,107:161-167.

[13] Jernkontoret, A guide to the solidification of steels[M]. Stockholm: Ljungberg Tryckeri AB, 1977.