棘轮本体热处理工装在改进前采用20# 碳钢,在高温(535 ℃)及急速淬水(60 ℃)的双重作用下加速了框体的腐蚀,致使框体的力学性能下降,同时单件棘轮毛坯的重量约为20 kg, 在热处理过程中,促进框体的变形速度加快,最终导致棘轮本体的不平度超过技术指标,同时影响产品质量,为了解决这一问题,将框体材料更换成304 不锈钢,同时重新设计框体的结构,延缓框体的腐蚀速度,增加框体的力学性能,使热处理产品符合技术要求,并且产品的质量与产量也同时得到保证[1-3]。

1 热处理工装结构分析

目前的生产方式,工装框架材料采用普通碳钢,结构为整体式结构,根据长期的热处理生产实践表明,存在着较多的工艺性缺陷[4-6]。

改进前框体的材料采用的是20# 碳钢,在高温(535 ℃)及急速淬水(60 ℃)的双重作用下加速了框体的腐蚀, 加之南方多为潮湿天气, 腐蚀框体中的[Fe]较通常情况下活泼,在高温下加速了[Fe]移动,在一定程度上,使棘轮表层的[Fe]含量增高,降低产品表面质量; 长时间使用腐蚀框体, 致使水质变差,影响产品质量,同时导致设备内部生锈结垢、管路堵塞,将直接导致设备损坏,无法正常工作,如图1 所示[7-13]。

图1 原先的热处理零件筐,右图为局部细节俯视照片

Fig.1 Previous heat treatment basket,left one is local detail top view of the basket

可以看出,碳钢型框架为整体式框架,管材选用圆管,管材与管材相互之间形成的约束力小;装料方位直接就是一整根横管材,中间没有任何的支撑,在棘轮本体及自身的重力作用下,横管极易发生变形;每件棘轮位的四角焊接4 个角板, 以支撑水平棘轮齿,焊接时,4 个角板的水平位难以保证在同一水平面内,最终导致棘轮齿在高温中发生变形现象[14-18]。

2 工装结构优化设计

设计主要是为了改变框体结构的不合理性,加强框体的防变形能力;改变框体材质,延缓框体的腐蚀速度;达到提高棘轮热处理效率,缩短后续工序时间,提高材料的利用率,降低成本的目标。

设计主要从4 个方面进行: ①将整体式框架改为短距离管体连接, 破坏以前一整根横管到底的模式,增强管体与管体之间的相互约束力,同时在管体之间增加加强筋, 以达到加强框体的防变形能力;②改变框体材质,选用304 不锈钢,延缓框体的腐蚀速度;③框体管材有圆管变为方管,更改棘轮齿支撑板的位置,保证焊接时及使用过程中,棘轮齿在同一水平面; ④棘轮小轮托板改为上下调节型,可根据棘轮的放置情况,改变棘轮托板的水平位,已达到将棘轮放置在一个合适的空间位置。如图2所示。

图2 新设计的热处理零件筐,右图为局部细节照片

Fig.2 The newly designed heat treatment basket,right photo is local detailed view of the basket

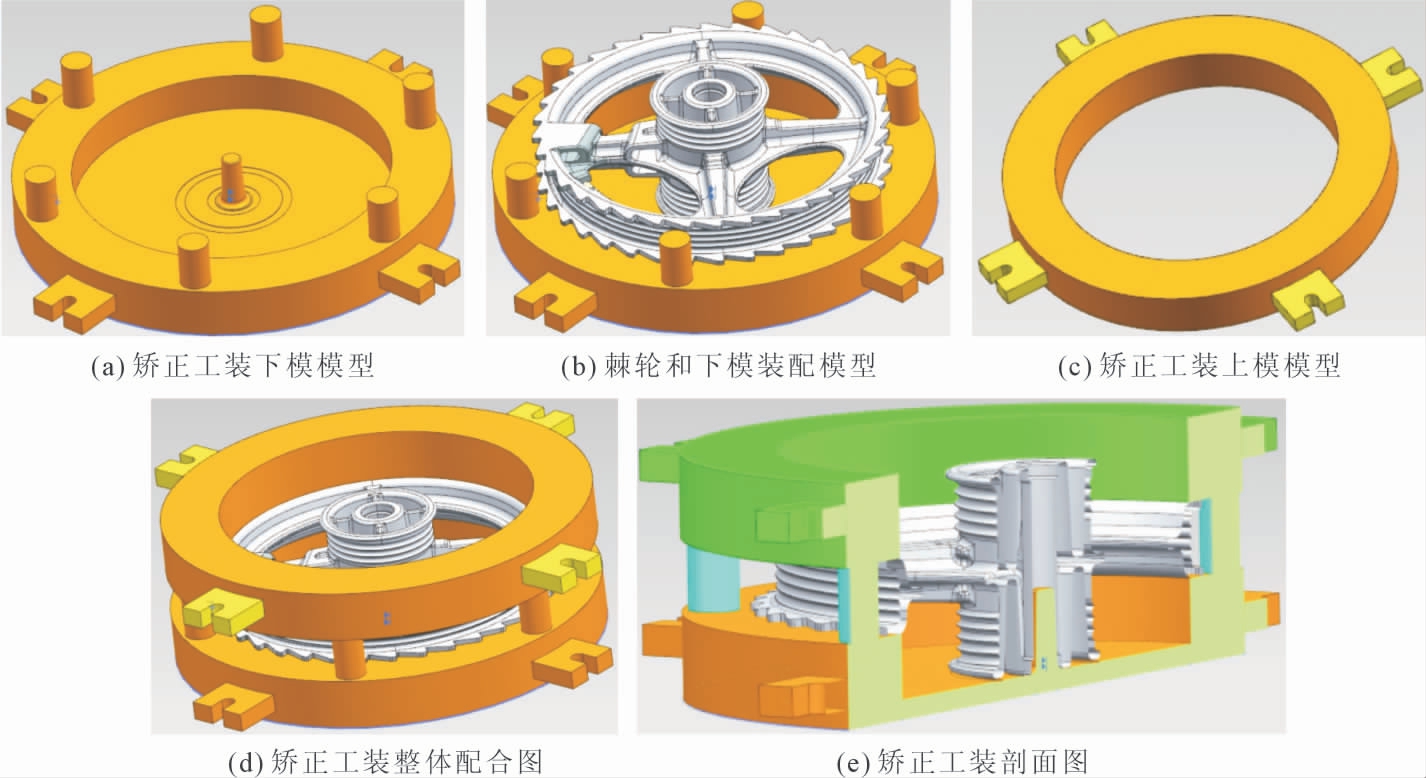

3 矫正工装

为了提高铸件的制造精度, 设计了一款矫正工装,作为备选项,如果热处理后棘轮不平度不能满足设计要求就进行矫正, 以此来保证产品的不平度达到技术要求,如图3 所示。 以产品ϕ40 的中心孔作为定位中心,产品小轮端面与工装下模下平面贴合,使用环形的的压板(见图3c)压紧方式,在压力机的作用下,对产品进行矫正。 同时,下模上平面均布6个ϕ50 的限位块, 在保证达到矫正目的的同时,也不压伤铸件, 且下模的上平面也可作为检验基准面,将产品放入下模后,用塞尺测量产品不平度,在技术范围内,就判定合格,超过技术要求,进行矫正工步[19-20]。

图3 棘轮的矫正装置

Fig.3 Correction tooling for ratchets

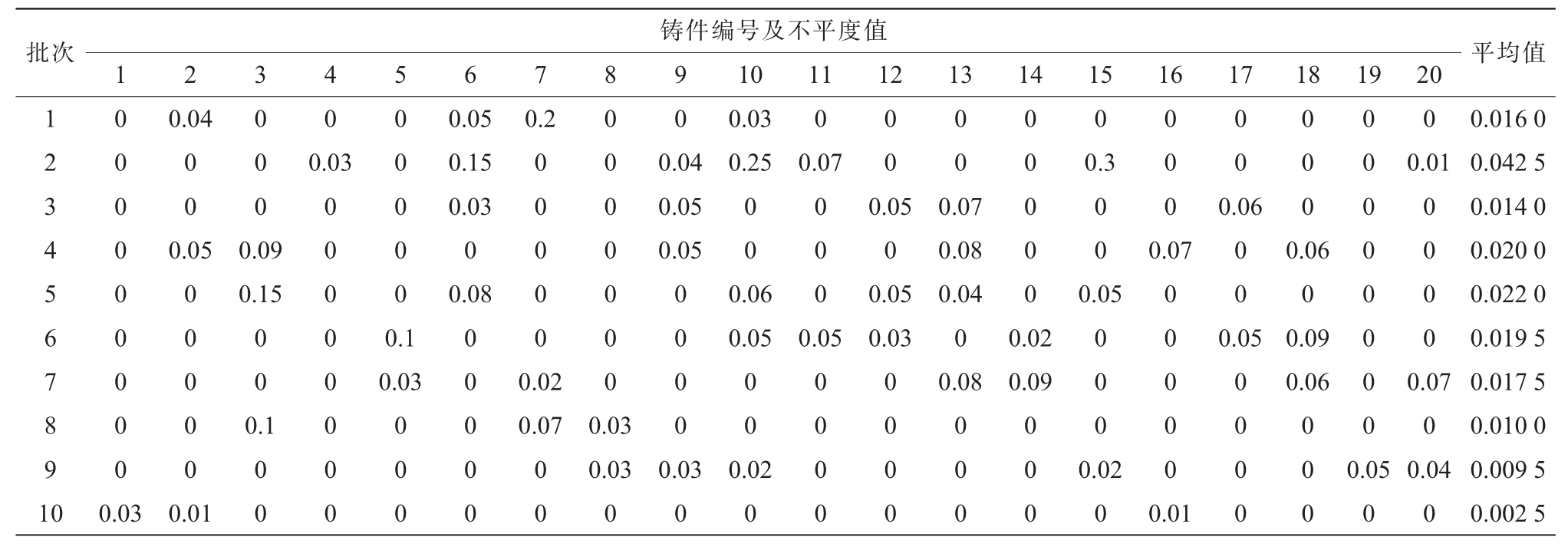

4 生产验证

所设计的料筐每层4 件,共5 层,每筐或每批次处理20 件, 在535 ℃的温度下保温8 h 以上,进行淬水处理,水温温度大于60 ℃,侵水时间为10 min,待铸件完全冷却后,与矫正工装配合使用,测量产品不平度,测量数据见表1,从表中可知,产品不平度基本保持在0.002 5~0.020 0 mm,满足使用要求。

表1 棘轮不平度统计表

Tab.1 Statistics of flatness of ratchets

批次铸件编号及不平度值平均值123456789101112131415161718 19 20 100.040000.05 0.2000.030000000000 0.016 0 20000.0300.15000.04 0.25 0.070000.30000 0.01 0.042 5 3000000.03000.05000.05 0.070000.06000 0.014 0 400.05 0.09000000.050000.08000.0700.06 00 0.020 0 5000.15000.080000.0600.05 0.0400.0500000 0.022 0 600000.100000.05 0.05 0.0300.02000.05 0.09 00 0.019 5 700000.0300.02000000.08 0.090000.06 0 0.07 0.017 5 8000.10000.07 0.03000000000000 0.010 0 900000000.03 0.03 0.0200000.02000 0.05 0.04 0.009 5 10 0.03 0.0100000000000000.010000 0.002 5

5 结束语

通过实践生产证明, 更改热处理工装材质和结构形式,对产品的防变形能够起到关键的作用,产品不平度基本保持在0.002 5~0.020 0 mm 之间, 解决了在实际生产中存在的问题,产品合格率大大提高。

[1] 付占虎. 关于影响热处理变形的因素分析及减小措施探讨[J].中国金属通报,2019(9):102,104.

[2] 李荫现,周智慧. 金属小齿轮热处理变形与质量控制[J]. 中国金属通报,2020(7):151-152,154.

[3] 王达鹏,郭成龙,董笑飞. 低压真空渗碳技术在轴齿热处理中的应用与变形控制[J].汽车工艺与材料,2021(3):25-33.

[4] 姜林. 零件热处理变形原因及其控制方法[J]. 金属加工(热加工),2017(9):68-69.

[5] 袁小江.支架钣金件成形受力分析与工艺模拟[J].锻压技术.2017,42(7):19-23.

[6] 刘军喆,孟宪国. 易变形零件变形控制的工艺研究[J]. 中国新技术新产品,2013(20):94.

[7] 李明.金属材料热处理变形的影响因素分析及控制措施探究[J].世界有色金属,2021(7):125-126.

[8] 徐红梅. 金属材料热处理变形及开裂问题研究[J]. 冶金与材料,2021,41(2):39-40.

[9] 刘贤. 金属材料热处理变形的影响因素与控制措施探析[J].内蒙古煤炭经济,2021(9):167-168.

[10] 田景. 金属材料热处理变形的影响因素与控制措施初探[J].当代化工研究,2021(11):19-20.

[11] 徐峰. 金属材料热处理变形的影响因素和策略研究[J]. 冶金与材料,2021,41(3):23-24.

[12] 王嘉伟.金属材料热处理变形的影响因素和控制策略探究[J].冶金管理,2021(13):16-17.

[13] 刘延.金属材料热处理变形问题及开裂问题的解决措施研究[J].中国金属通报,2021,13:75-76.

[14] 戎康. 影响金属材料热处理变形的因素及控制措施[J]. 冶金与材料,2021,41(4):23-24.

[15] 张俊花. 金属材料热处理变形问题及开裂问题的解决措施研究[J].中国金属通报,2021,17:245-246.

[16] 左欢. 金属材料热处理变形的影响因素与控制探讨[J]. 世界有色金属,2019(22):1-2.

[17] 林捷. 浅谈金属热处理变形影响因素及改善措施[J]. 信息记录材料,2020,21(1):11-12.

[18] 费加亮. 热处理变形在金属材料的影响因素和减小措施[J].冶金与材料,2019,39(6):173-174.

[19] 范修谦,袁建强. 缆车转环精铸件的矫正与测量[J]. 特种铸造及有色合金,2014,34(5):515-516.

[20] 张保吉,赵玉香. 铸件变形的矫正方法[J]. 技术与市场,2010,17(9):54-55.