随着世界各国对环境认识的不断深入,以及可再生能源综合利用技术的成熟,近年来全球风力发电行业得到高速发展。 海上风电的发展是我国东南沿海地区有效利用风能资源,缓解能源、环境压力的有效措施之一,已经成为风电行业的发展新趋势和新的增长点,是未来10年风电行业的主战场。 轮毂铸件是风电组成的关键零件,属于运动件,且运行环境恶劣,对铸件的质量要求严格,因此在轮毂铸件的生产过程中对铸造工艺的适宜性和保障性要求很高[1-5]。

1 轮毂铁件的特点及铸造难点

风电轮毂铸件属于厚大断面铸件,尤其是主轴孔部位厚度甚至超过200 mm,随着未来风电大型化发展,其关键铸件尺寸、重量越来越大。

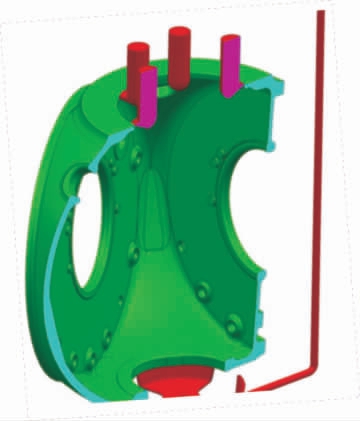

图1 某型5.0 MW 轮毂

Fig.1 A 5.0 MW windmill hub casting

风电球墨铸铁件地域跨度大,运行工况复杂、条件恶劣。 以北欧、俄罗斯、我国三北为代表的高纬度高寒区,以我国长江以南、海上为代表的高盐高湿高腐蚀、台风海啸等极端气候条件区,这些都对风电铸件提出更高的要求,尤其是低温冲击韧度的要求。轮毂铸件承受复杂交变载荷,对可靠性要求高,轮毂铸件重量一般为10~60 t,风电运行时叶片法兰孔、主轴孔承受巨大、复杂的交变载荷,必须要有良好的力学性能和内在质量[2,6]。

轮毂铸件属于厚大球墨铸铁件, 但由于轮毂铸件轮廓尺寸大,壁厚不均匀,不能实现同时凝固,厚大部位、孤立热节区和铸件上凹槽、尖角砂散热困难部位容易出现缩孔、 缩松, 不能满足超声波探伤要求。 图2是某型轮毂内R处表面缩松。

图2 轮毂拐角部位缩松

Fig.2 Shrinkage defects at corner of hub

球墨铸铁容易氧化产生夹渣。 通过熔炼、过滤等措施一次渣较容易控制。 二次夹渣是控制的重点也是难点,二次氧化夹渣一般分布于铸件浇注位置上表面、型芯的下面及铸件死角处,断面呈现暗黑色无光泽深浅不一的夹杂物,断续分布。 磁粉探伤时磁痕呈条状分布,条纹越多越粗、堆积越密表明夹渣越严重。 典型二次氧化夹渣磁粉探伤照片见图3。

图3 磁粉探伤铸件表面缺陷显示

Fig.3 Defect indications of on the casting surface by MPI

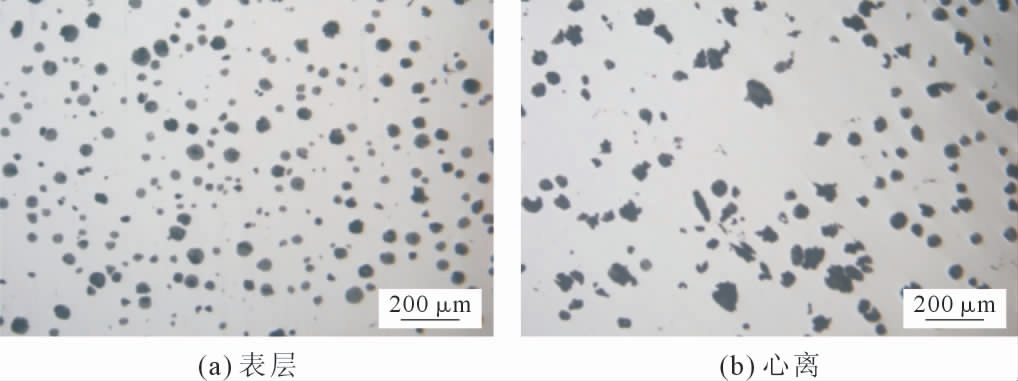

风电轮毂铸件一般选用QT400-18AL、QT350-22AL牌号,也有复合型材料要求的,例如强度选择QT400-18,冲击韧度在-30 ℃或-40 ℃,容易出现抗拉强度、屈服强度、硬度与冲击韧度矛盾问题,对工艺参数控制范围及稳定性要求高。 风电轮毂铸件属于大尺寸、大断面球墨铸铁,铸件浇注重量大,热容量大,铸件凝固时间长,容易出现组织粗大、石墨变异、石墨漂浮等问题。 图4是某轮毂铸件石墨形态从表层到心部的变化[1,8]。

图4 石墨形态从表层到心部的变化

Fig.4 Change of graphite morphology from surface to core

2 几种风电轮毂铸件铸造工艺设计思考

2.1 浇注位置选择

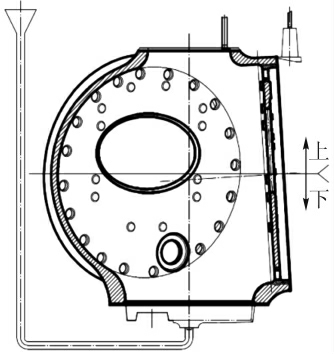

根据轮毂主轴孔直径、壁厚、检验要求等,轮毂铸件浇注位置有主轴孔朝上和朝下两种设计方案,各有优缺点。

(1)主轴孔朝上方案(见图5)

图5 主轴孔朝上的工艺方案

Fig.5 Gating system with hub shaft hole facing upward

优点:主轴孔部位壁厚大,热容量大,降温较慢,易于设计控制压力冒口进行液态补缩, 配合冷铁调整温度场分布,消除缩孔缩松。 同时,主轴孔端面面积大,有利于气和渣的上浮。

缺点:冒口根部容易出现缩孔、缩松、组织粗大问题,影响铸件致密度,冒口设计时一定要关注主轴孔被补缩部位、冒口颈、冒口体的模数比例匹配。

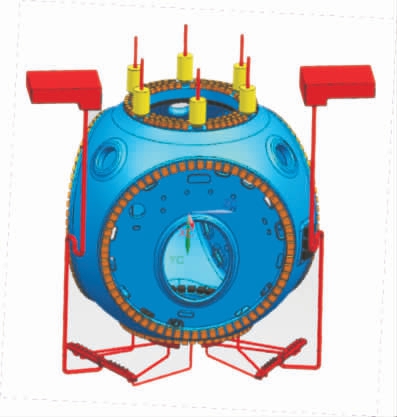

(2)主轴孔朝下方案(见图6)

图6 主轴孔朝下的工艺方案

Fig.6 Gating system with hub shaft hole facing downward

优点:这是典型的按照重要面朝下设计理念,理论上有利于提高主轴孔的组织致密性。

缺点:导流罩孔顶面容易出现憋气、氧化夹杂(见图7)MT超标以及侧法兰R过渡区域缩松等质量问题,同时,由于侧法兰存在反斜度,侧法兰坭芯定位相对困难,工艺需要在操作上进行考虑。

图7 顶面夹渣问题

Fig.7 The slag inclusion on top surface

2.2 浇注温度与充型速度

风电轮毂铸件有低温快浇和高温慢浇两种工艺方案。

(1)低温快浇方案 低温快浇方案充分考虑呋喃树脂砂保温性好、易冲砂,发气量大且集中、底部与顶部温度差大整体温度场分布不均匀等特点,低温主要是为了减少液态收缩,减小缩孔、缩松倾向。快浇的目的是在树脂砂大量发气前,让铁液尽快充满型腔,稳定下来,形成静压力,防止气孔。 但低温浇注存在铁液充型到顶面时温度可能很低,铁液氧化倾向增大,流动性变差,浮渣能力差,也不利于气体上浮。 低温快浇方案整体温度场较均匀更接近同时凝固,一般配合主轴孔朝下工艺方案,根据生产经验推荐浇注温度为1 330~1 340 ℃,充型时间一般为100~180 s[6-7]。

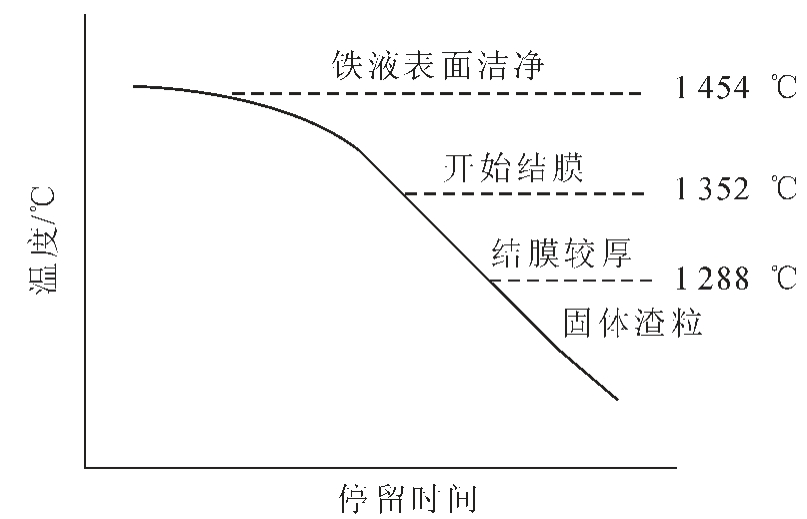

(2)高温慢浇方案 随着风电铸件尺寸越来越大,压头越来越高,对表面磁粉探伤要求的不断加严。 以5 MW铸件为例,铸件高度超过4 m,铁液重量超过30 t,如果采用低温浇注,铁液上升到顶面时温度很低,二次氧化夹杂问题比较突出,图8是铁液温度和氧化夹杂关系。 提高浇注温度后,顶冒口铁液补缩能力也比较好,但出炉温度、浇注温度高,存在球化孕育衰退风险。根据生产经验推荐浇注温度1 350~1 370 ℃,为防止充型产生紊流使铁液尽可能平稳上升,杂质及气体有充分的时间上浮,一般充型时间为180 ~300 s, 高温慢浇一般配合主轴孔朝上工艺方案。

图8 铁液温度和夹渣关系

Fig.8 Relationship between molten iron temperature and slag inclusion

两种方案都有优缺点, 都能浇注合格铸件,可根据具体情况灵活使用,但大流量、低流速、无紊流浇注系统是两种方案都需要遵循的[3]。

2.3 冒口、冷铁的设计应用

球墨铸铁的凝固方式为糊状凝固,在风电轮毂铸件工艺设计时要充分综合考虑冒口和冷铁的相互作用。

2.3.1 风电轮毂铸件冒口设计方案

(1)顶冒口设计选用(图9) 充型结束后铸件顶部铁液对中下部进行液态补缩, 这样顶部交叉热节处很容易出现缩松, 尤其是底注式充型时间较长时上下温度梯度较大,上低下高,底部液态收缩远大于顶部,致使铸件顶部失去了铁液液态补缩来源,需设置顶冒口,顶冒口的模数应略大于顶部被补缩区。但顶冒口也会带来新的交叉热节,冒口径设置不合理,冒口颈根部易出现缩松,可通过加高冒口的方式,适当减少冒口颈模数, 在铸件凝固过程中切断冒口颈与铸件形成的交叉热节。

图9 顶冒口设计方案

Fig.9 Top risering system for the hub casting

(2)侧冒口、压边冒口设计 压边冒口、侧冒口不会与铸件形成新的交叉热节, 能在充型结束后的前期,起到一定的液态补缩的作用,同时,铸件清理时容易敲击去除(图10)。 但如果当压边冒口或侧冒口的小模数冒口颈提前凝固关闭时, 铸件顶部铁液仍在对中下部补缩,导致顶部自身无液态补缩来源,容易使顶部形成缩松缩孔缺陷。

图10 压边冒口设计方案

Fig.10 Top-lip risering system for the hub casting

2.3.2 关键部位冷铁设计选用

在难于设置冒口或冒口不易于补缩到的部位放置冷铁减少或防止缩孔、缩松缺陷;用冷铁进行激冷可以增大铸件表面至心部的温度梯度, 有利于提高石墨化膨胀的利用程度和提高冒口补缩效果[9-10]。风电轮毂铸件必有较大,一般在主轴孔顶面,变桨法兰侧面等厚大部位或交叉热节处要设置冷铁,图11所示为某型风电轮毂铸件的冷铁布置。

图11 冷铁在轮毂铸件设计方案中的布置,主轴承孔上沿及变桨法兰布置冷铁

Fig.11 Chills for hub casting arranged on top of shaft hole and the pitch hole flange

2.4 CE对不同风电球墨铸铁件的影响和选取

风电轮毂铸件液重从十吨到几十吨以上不等。在工艺设计时,针对不同的铸件壁厚及结构设计合理的CE值才能保证获得致密、良好的铸件。 为避免CE值偏低容易产生缩松缺陷, 以及CE值偏高容易产生石墨漂浮缺陷。通常风电轮毂铸件CE值选择接近共晶成分比较合适, 即原铁液C元素含量控制在3.7%~3.9%,铸件Si元素含量控制在1.7%~2.2%。

3 结语

(1)风电轮毂铸件一般采用主轴孔朝上或朝下的工艺方案,随着轮毂铸件大型化发展,一般采用主轴孔朝上的方案, 但厚大部位要合理选用冒口和冷铁进行补缩平衡。

(2)随着高质量发展的要求,为保证风电轮毂铸件内在质量,一般都在浇注系统中设计过滤系统,同时选择大流量、低流速、无紊流浇注系统。

(3)根据未来高强薄壁轻量化的发展理念,为减小铸件壁厚,达到降本增效、节能减排的目的。 进一步提高风电铸件抗拉强度和屈服强度, 更高牌号例如QT 500-14材料已在风电铸件中得到应用。

[1] 王星,闫兴义,陈玉芳,等. 大断面风电球墨铸铁铸件的技术控制[J].现代铸铁,2015(1):23-27.

[2] 华永荦. 风电铸件的技术创新和质量控制[J]. 现代铸铁,2017(6):19-22.

[3] 陈玉芳,王星,唐光伟.7 MW风电底座生产的关键控制技术[J].铸造,2017(66):1108-1111.

[4] 薛强军,王忠,王智明. 风电装备整机与铸铁生产的现状及展望[J].现代铸铁,2009(3):19-21.

[5] 岳明,罗超. 风电轮毂铸造技术研究[J]. 东方电气评论,2010,24(1):36-40.

[6] 彭建中,刘玲霞,杨忠贤.大型风电球墨铸铁轮毂的质量控制[J].铸造,2010,59(9):969-972.

[7] 焦国利,张金龙,侯燕凌. 风电球墨铸铁轮毂的研制[J]. 包钢科技,2010,36(6):24-26.

[8] 孙润超,刘冬梅,苏艳,等. 厚大断面球墨铸铁件常见缺陷防止[J].铸造,2009(8):857-859.

[9] 李鹏,付会敏,江绍财. 大型风电球墨铸铁件的生产实践[J]. 现代铸铁,2007,6:31-33.

[10] 苟华强. 大型风力发电机组轮毂铸件的生产工艺[J]. 东方电气评论,2008,22(88):66-69.