钢铁企业永恒主题就是降本增效,一方面钢铁业供给侧结构性改革持续深化,新建的钢铁产能将逐步释放;另一方面,随着社会对生态环境和气候变化的日益关注, 各地严格执行着世界上最严格的环保排放标准,导致钢铁企业生存压力加剧。为降低成本, 提高生产效率, 冶炼炉逐渐向大型化(150 t及以上)、高效化发展,伴随而来的是连铸工序匹配能力不足问题: 类似800~1 300 mm中等宽度的板坯,通常采用传统的直弧形板坯连铸机来生产, 受制于结晶器至脱锭装置之间铸流导向设备的布置及检修空间的限制, 流数一般不超过2流。双流板坯的铸流设备呈对称布置,即使按照行业内max 2.0 m/min拉速浇注生产, 亦无法与28~34 min的冶炼周期相匹配, 而单台中等宽度的常规双流板坯铸机年产能约200万t,亦无法满足后续1 000~1 500 mm热连轧机组250~350万t年产能力的需求,给前期规划配置设计、实际生产调度、连铸热送等带来了一系列困难。

当轧机能力限制铸坯规格后, 要解决上述炉机匹配与传统板坯铸机产能受限的问题有两种思路:一种是铸机流数不增加,提高生产拉速,这将带来设备磨损加剧、铸坯内外部质量恶化、漏钢风险加大等不利因素;另一种是借鉴行业通用技术,通过创新设计来增加流数,突破常规板坯(扇形段采用液压缸夹紧与分散型驱动)传动装置形式的桎梏,解决液压振动单元稳固支撑、防止超大中间罐变形、保证中间铸流浸入式水口操作空间、 二冷室内布置扇形段传动装置、中间铸流抽排蒸汽等难题,形成具有系列自主知识产权的三流直弧形板坯连铸技术, 充分发挥冶炼炉-板坯连铸-热轧机组的联合生产效率,进一步降低生产成本与能源消耗,为生产中等规格高质量板坯趟出了一条宝贵的工艺路径。

1 三机三流板坯连铸机的技术参数

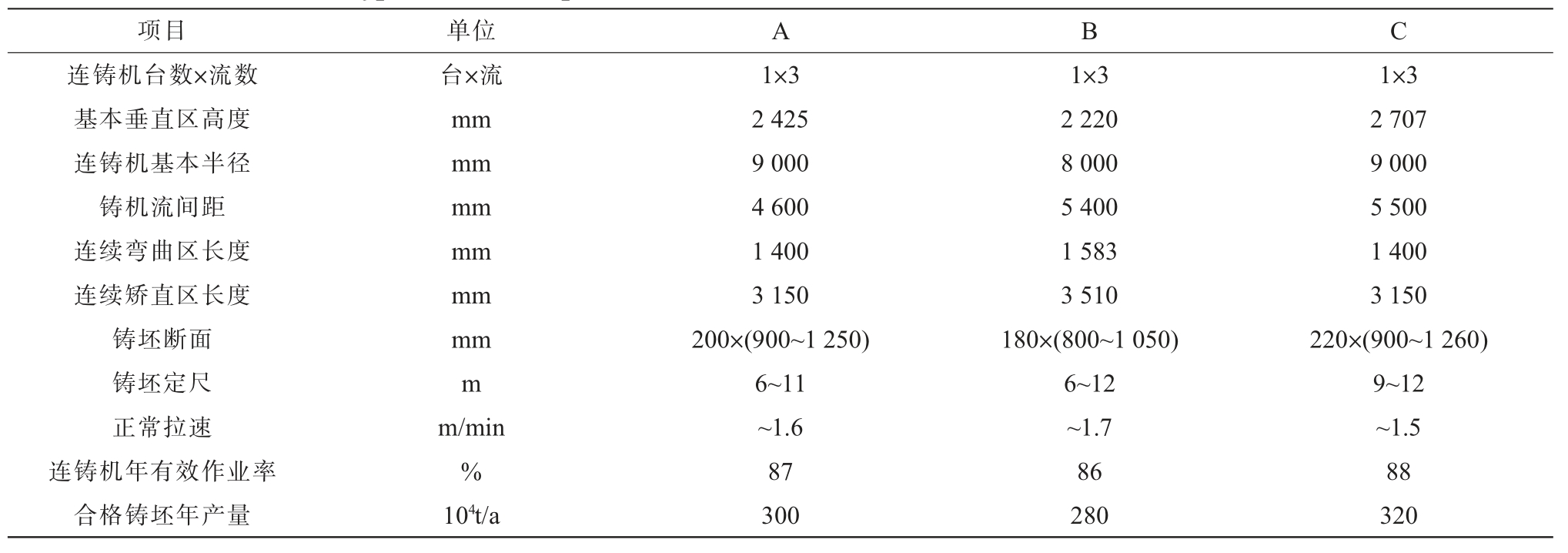

国内三机三流板坯连铸机的主要技术参数见表1,主要生产普通碳素结构钢(Q195、Q235)、优质碳素结构钢(08Al、20)、低合金钢(Q345)、冷轧料(SPHC)等。

表1 国内三机三流板坯连铸机的主要技术参数

Tab.1 Typical technical parameters of domestic three-strand slab continuous caster

项目单位ABC连铸机台数×流数台×流1×31×31×3基本垂直区高度mm2 4252 2202 707连铸机基本半径mm9 0008 0009 000铸机流间距mm4 6005 4005 500连续弯曲区长度mm1 4001 5831 400连续矫直区长度mm3 1503 5103 150铸坯断面mm200×(900~1 250)180×(800~1 050)220×(900~1 260)铸坯定尺m6~116~129~12正常拉速m/min~1.6~1.7~1.5连铸机年有效作业率%878688合格铸坯年产量104t/a300280320

2 三机三流板坯连铸机核心装备技术

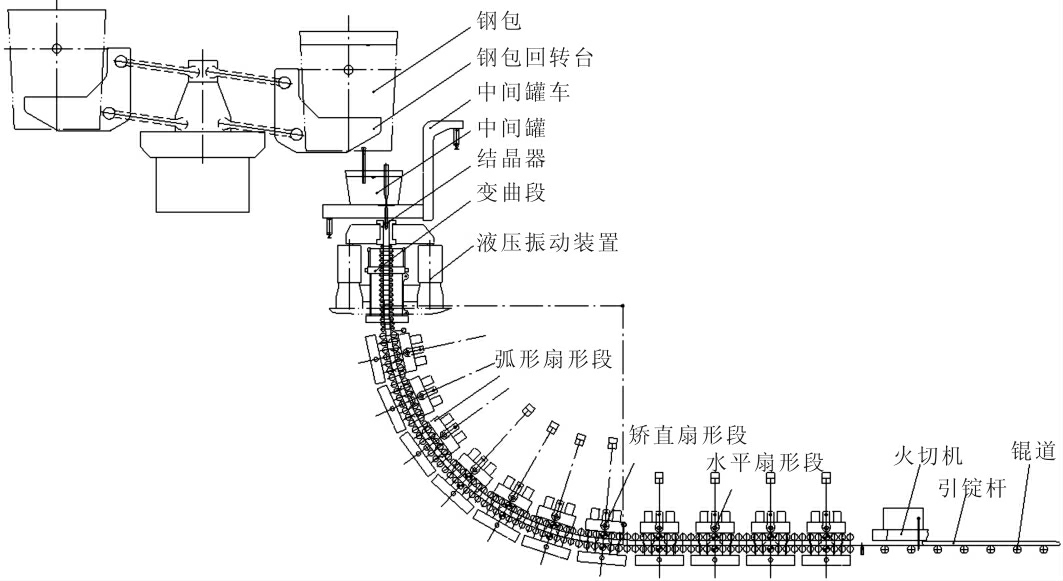

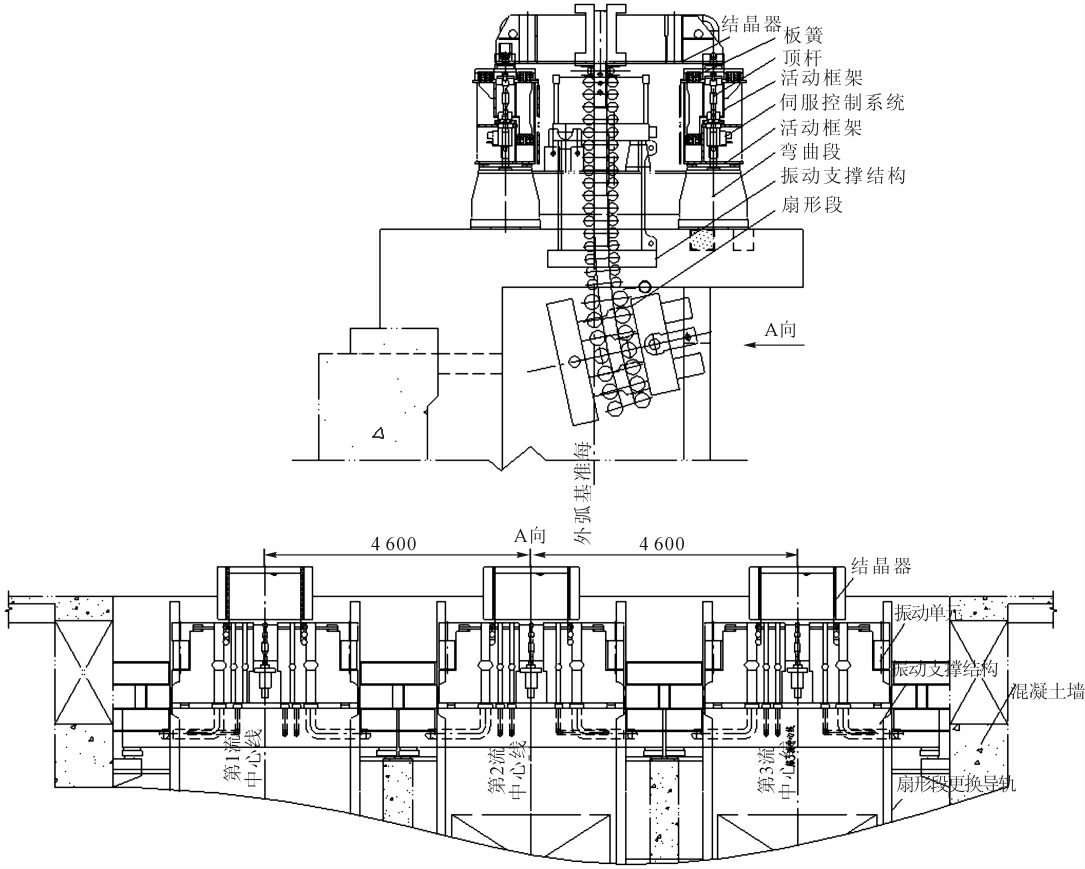

针对三流板坯连铸工艺要求与设备功能需要进行创新性开发: 为实现三流单中间罐浇注模式,采用超长大容量T型中间罐和重载高低轨式中间罐车;为适应小流间距空间,改善振动装置的工作环境和检修维护性能,采用内外弧布置的双单元液压振动装置;中间铸流特有的扇形段更换导轨支撑结构设计,巧妙地利用了铸流两侧有限的空间等,形成了装备结构新颖,工艺布局更加紧凑、流畅的三机三流板坯连铸机,如图1所示。

图1 三机三流板坯连铸机核心装备技术示意图

Fig.1 Schematic equipment and technology of three-strand straight-arc slab continuous caster

2.1 流间距抉择

三机三流板坯连铸机受中间罐容量、 强度设计的影响,流间距不易过大。 与此同时,中间铸流因处在第1/3流之间,扇形段更换时螺栓紧固、在线对弧、二冷喷嘴检查、二冷排蒸汽管道走向、扇形段驱动装置(万向联轴器、减速机、电机)的安装、维护所需流间距又不能过小。

综上需求结合设备结构方案,确定三机三流板坯铸机流间距≥4 500 mm,最大尽量不超过5 500 mm,其工艺布局进行创新如下:

(1)中间铸流扇形段驱动装置采用L形立式布置,减少平面空间占用。

(2)中间铸流扇形段采用上下驱动,按照左右布置以减少流间距。

(3)中间铸流专用的二冷排蒸汽系统,沿二冷密封室顶部分散式布置吸风点, 强化了蒸汽排除能力。

(4)摆动式柔性引锭杆存放置于输送辊道侧面。

(5)借鉴异形坯集中能介火焰切割系统,减小了切割小车的占地空间。

2.2 辊列优化

辊列设计是板坯连铸机总体设计的核心,其优劣直接影响到铸坯的质量,已成为衡量连铸机设计水平高低的重要标志之一[1-3]。

应用现代连铸理论开发出SMELT辊列辅助设计工具:采用连续弯曲/矫直及小辊径密排技术来进行辊列布置, 用VBS脚本语言作为后处理自动绘制出辊列几何形状,并对铸机总角度、坯壳内凝固界面处的总变形率、鼓肚量、辊子强度、辊子变形量、上辊抽出间隙以及拉坯阻力等进行核算并修正辊列[4-5]:某三机三流板坯连铸机冶金长度为25 836 mm,垂直高度为12 165 mm;结晶器下口设有宽面足辊1对,窄面足辊3对,用于支撑导向来自结晶器的铸坯与引锭杆;每流95对小辊径密排的铸坯导向装置分为:1个弯曲段含16对辊子(两分节芯轴式),11个扇形段含77对辊子(两分节辊)。 当拉速为1.7 m/min,采用弱冷方式浇铸200 mm×1250 mm铸坯时应变与鼓肚量分布如图2所示, 可见在辊子对中良好(错位量<0.5 mm)的情况下,铸坯凝固界面处的总变形量最大为0.35%, 最大鼓肚量为0.22 mm, 完全可以满足产品大纲对铸坯质量的要求[6-11]。由于弯曲段下方的扇形1~3段紧随垂直区,倾角较大,在第2流两侧有限空间内布置其传动装置异常困难,因而从扇形4段才开始带驱动装置,导致引锭杆全长达到13 200 mm,保证开浇时至少2对驱动辊压下安全可靠, 采用8对上下辊驱动来分散提供足够的拉坯力。

图2 铸坯应变与鼓肚量分布

Fig.2 The distribution of slab strain and bulging

2.3 大容量T型中间罐研究

中间罐内钢液的流动状况和温度分布对夹杂物的分布和去除有着直接的影响:一方面三流板坯铸机生产节奏快,120 t钢包单炉浇注时间仅15~18 min, 更换钢包90 s期间中间罐液面下降~300 mm,通钢量达7.5 t/min远超过正常板坯水平, 大包注流口与中间铸流相对距离近,可能导致第2流塞棒头部受高温钢液冲刷、上挡墙倒塌、第1/3流塞棒渣线处结冷钢而断裂等; 另一方面由于铸机流数增加导致常规板坯矩形中间罐过于狭长, 各流浸入式水口温度及所含夹杂物的大小和数量会有差异, 给铸坯质量控制带来困难。

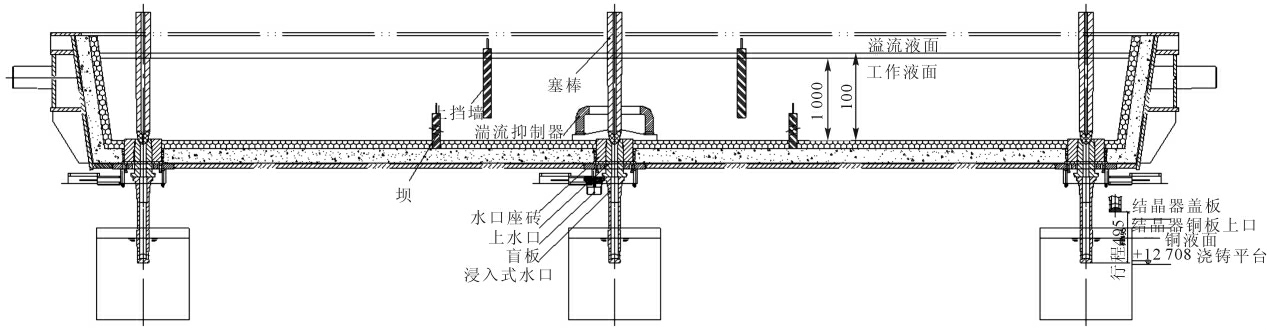

特采用多流方坯常用的整体超长T型中间罐,工作时液面~1 000 mm、容量80 t,如图3所示。 应用计算流体力学(CFD)的基本理论,采用大型商业软件FLUENT通过优化控流装置(上挡墙、坝、堰、湍流抑制器等)来改善钢液的流动特性,延长钢液在中间罐内的停留时间达~12 min以上,促进钢液中大颗粒夹杂物上浮分离,有利于净化钢液,进而提高中间罐耐材使用寿命与铸坯质量[12-16]。

图3 某三机三流板坯中间罐内衬示意图

Fig.3 Schematic diagram of three strand slab caster tundish lining

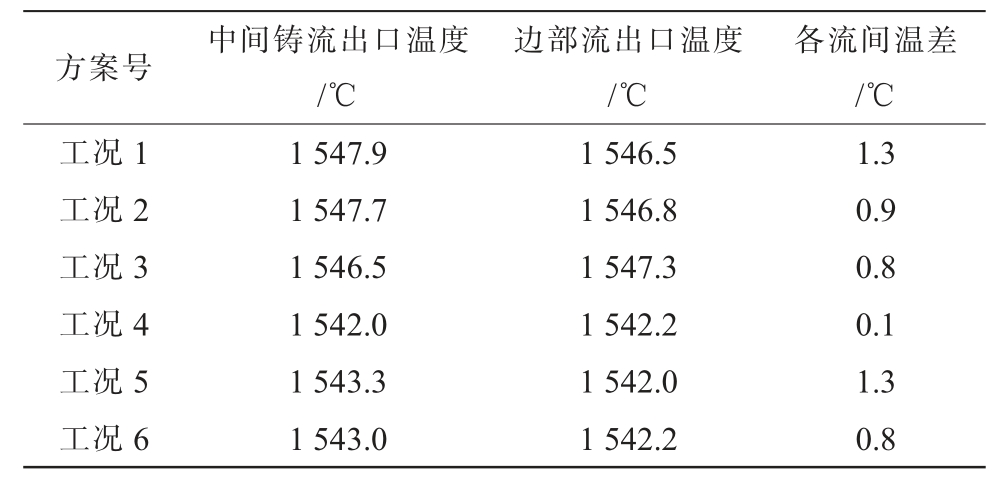

通过数值模拟计算得出中间罐各流水口间的温差详见表2所示。 若采用合适的控流装置,将各流水口间的温差控制在3 ℃以内完全可行。

表2 某三机三流板坯中间罐各流水口间温差

Tab.2 Temperature difference between tundish spout of three strand slab caster

方案号中间铸流出口温度/℃各流间温差/℃工况11 547.91 546.51.3工况21 547.71 546.80.9工况31 546.51 547.30.8工况41 542.01 542.20.1工况51 543.31 542.01.3工况61 543.01 542.20.8边部流出口温度/℃

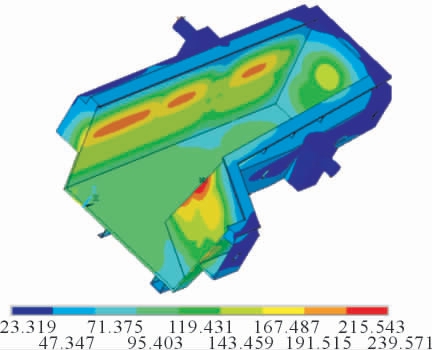

根据国内最大的超长T型中间罐(13 m×3 m×2 m)图纸建立实体模型, 采用ANSYS对其强度进行校核:如图4所示,耐火材料起到良好的隔热效果,浇注800 min后中间罐内最高温度仅239.6 ℃≤普通八流方坯整体T型中间罐内~max 300 ℃, 位于中间罐冲击区侧面拐角靠近耐火材料位置;

图4 某三机三流板坯中间罐浇注800 min 后温度场分布

Fig.4 Temperature field distribution of three strand slab caster tundish after pouring for 800 min

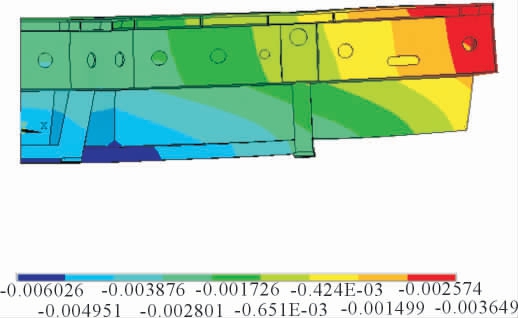

如图5所示, 通过在中间罐冲击区底部中心部位设置支撑梁, 能够大幅度减小中间罐的整体变形, 但经长时间在线应用后, 由于钢液对其向下的压力作用以及温度场不均引起的热应力,中间罐中部最大向下凹沉6 mm,垂直于铸流方向最大延展为7.8 mm, 远低于普通八流方坯整体T型中间罐~15 mm下扰量。

图5 某三机三流板坯中间罐浇注800 min 后Z 向位移分布

Fig.5 Z direction displacement distribution of three strand slab caster tundish after pouring for 800 min

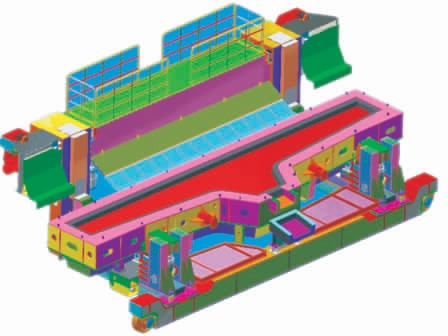

2.4 重载高低轨式中间罐车开发

因常规双流板坯落地式中间罐车内外弧方向连接横梁、 车轮影响中间铸流浸入式水口操作,三机三流板坯铸机特采用高低轨式中间罐车,承载能力高达190 t,如图6所示,主要由车架、称重装置、横移装置、提升机构、车轮组、防溅装置等组成,该设备的创新特点如下:

图6 重载高低轨式中间罐车3D 示意图

Fig.6 3D schematic diagram of large tonnage semi gantry tundish car

(1)对中间罐底部进行支撑,可大大降低超长T型中间罐两端支撑时因受重载、 热变形而产生较大的下挠变形,不至于影响各流水口对中,可延长中间罐使用寿命,对降低生产成本、提高产能起到重要作用。

(2)通过减少车轮支撑间距,提高中间罐车的强度与稳定性, 同时兼顾中间铸流结晶器区域的操作性,尽可能扩大中间罐车载平台的操作空间。

(3)采用外置式位移传感器+同步马达控制4个升降液压缸动作一致,同步精度可达1%,另外还可实时显示中间罐的升降高度, 随时掌握水口插入深度,连铸浸入式水口自动更换和渣线自动调节。

(4)通过从动轮处高轨道上安装的2对称重传感器,可实时监测中包重量,用于控制中包内液位波动,提高结晶器液面控制精度。

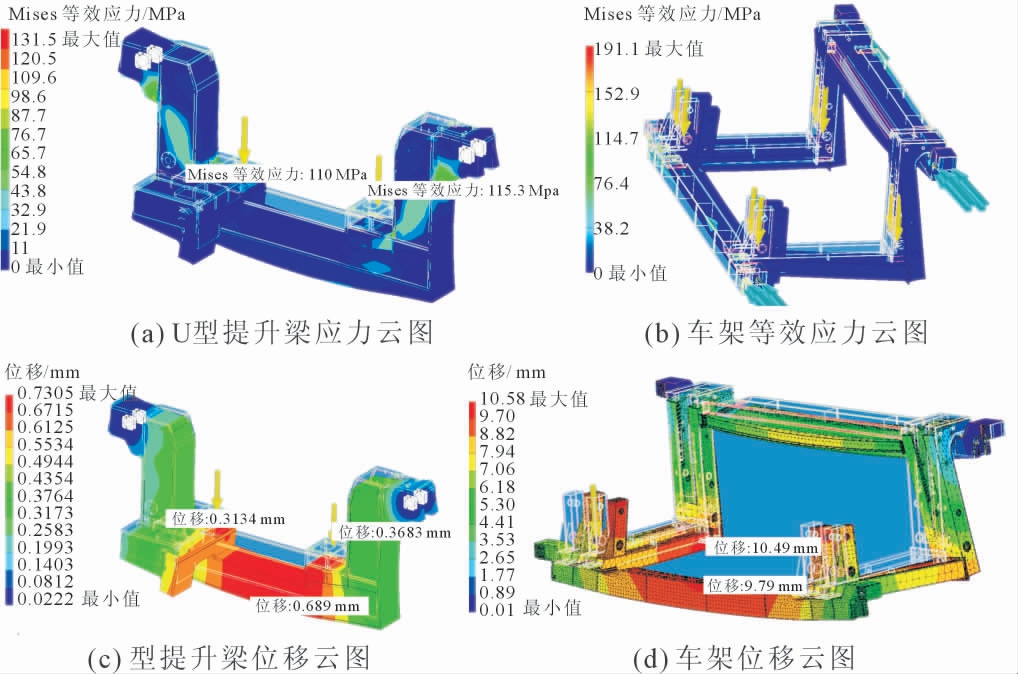

采用Inventor 2018内嵌的ansys应力分析模块对中间罐车上的关键部件:U型提升梁与车架进行强度校核,如图7所示,由表3计算结果可见:U型提升梁最大应力与位移应变能较良好的满足设计使用要求; 车架最大应力为153 MPa位于高低腿梁与轨道端梁结合面与车轮之间,因车架材料采用的Q345许用应力为165 MPa满足不发生塑性变形要求, 制造中尽量减少轨道端梁车轮处焊缝, 避免焊接缺陷导致应力集中; 车架的最大综合位移发生在横梁与高腿结合处仅为10.58 mm, 对中间罐内外弧方向倾斜影响非常有限, 类比工程实践中间罐受热变形量来看, 该形式中间罐车对中间罐底部的支撑作用效果显著。

图7 重载高低轨式中间罐车强度校核云图

Fig.7 The strength check cloud map of large tonnage semi gantry tundish car

表3 中间罐车主要承载部件强度校核数据

Tab.3 Check the strength data of main bearing parts of large tonnage half door tundish car

?

2.5 板坯内外弧液压振动装置

全板簧液压振动装置是采用板簧连接与导向、利用液压缸的往复运动来实现结晶器振动的一项新技术,设备结构紧凑、无关节磨损,其导向精度高、占地空间省、维护性好,可实现振动参数在线调节和非正弦振动,满足不同宽度、不同钢种板坯生产所需。

常规板坯连铸机液压振动装置由分布结晶器左右侧的两个振动单元组成,其尺寸空间要求流间距≥5 000 mm,每流振动基座与二冷室混凝土墙上的实心方钢支架相连。 而三流板坯连铸为了尽量缩短中间罐长度,流间距最小仅4 500 mm、中间铸流两侧并无混凝土墙作为振动装置的支撑,充分考虑土建基础、振动底座、振动单元的合理设计,首次将板坯液压振动单元通过支撑结构布置于内外弧方向(如图8所示),节约了二冷室内铸流空间,增设缓冲弹簧用于部分抵消结晶器的重量,减少液压缸的负载, 最终第1~3流振动装置的所有载荷均传导至混凝土墙上,安全可靠,这是可以实现三流板坯连铸的关键所在。 每个振动单元均远离铸坯窄面也不用长期“浸泡”二冷室蒸汽环境中,避免了铸坯侧面热辐射,使用寿命长,故障率低;每个振动单元外侧设置走道与中间平台互通,即使在浇钢期间仍可便捷进行在线检查、维护或检修,完美地适应了三流板坯工艺布局所需。

图8 内外弧液压振动装置布置图

Fig.8 The arrangement diagram of hydraulic oscillation

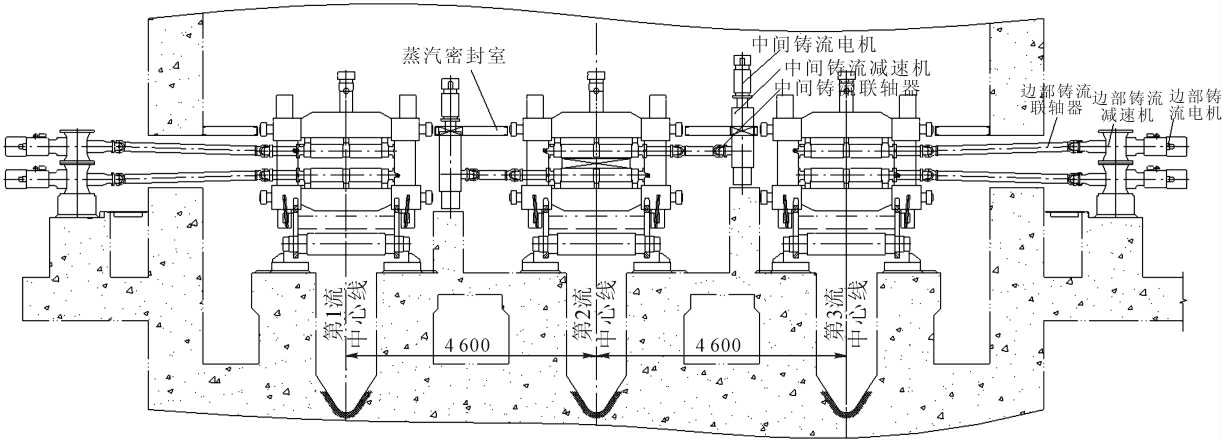

2.6 L形立式扇形段传动装置

常规板坯扇形段传动装置布置在二冷室混凝土墙外,上下辊传动电动机分别水平直联在减速器尾部,层叠放置的减速机输出轴通过万向联轴器与驱动辊相接,适应了上驱动辊的抬起与压下,满足浇注不同厚度铸坯采用不同的辊缝所需。 因而第1/3流扇形段传动装置仍可按常规方式布置:传动效率高,结构简单,工作环境好,检修空间大,维护简单快捷。

中间铸流受空间限制无法采用上述布置形式,而且由于扇形段自身结构原因, 也无法类似方坯拉矫机将传动装置设置于扇形段本体上, 特创造性地开发出一种L形立式扇形段传动装置用于中间铸流(如图9所示):上、下辊驱动装置分布在扇形段的两侧,驱动电机与减速机输入轴在竖直方向直联;左右两侧可互换的减速机齿轮呈“Ⅰ”字形排列,输出轴与输入轴成90°布置; 各万向联轴器采用整体套管,在有限的安装长度内实现大伸缩量以满足不同辊缝所需; 该独特的传动装置布置方式既最大限度满足了流间距所需,又能平稳传递扭矩,伸缩灵活,还能够留出现场点检、操作通道。

图9 扇形段传动装置布置图

Fig.9 The arrangement diagram of segment drive

中间铸流水冷电机考虑整体密封性及表面防腐措施, 露出蒸汽密封室可通过其上方的检修葫芦在线更换, 减速机配置三面围合式水冷隔热罩以延长使用寿命,同时选用合适的二冷蒸汽密封材料与方式,确保扇形段传动装置可在高温、 潮湿的二冷室内长期稳定工作,这是三机三流板坯铸机核心装备之一。

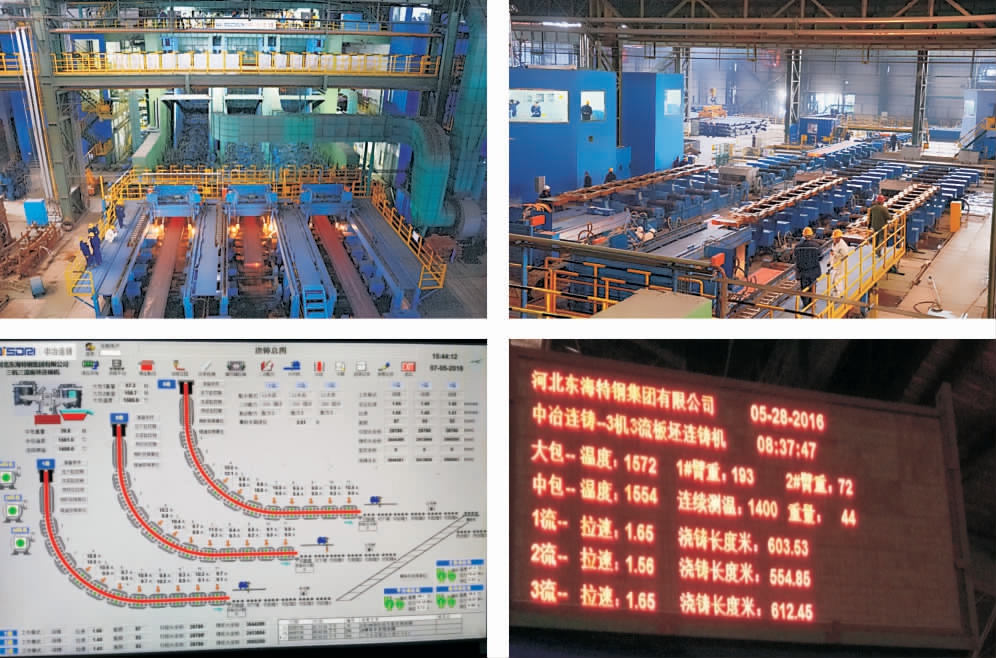

3 生产实践

三机三流直弧型板坯连铸核心装备技术已成功应用于河北东海特钢集团有限公司, 如图10所示。自2015年12月投产以来, 长期处于满负荷生产状态,200 mm×1 010 mm断面平均拉速可达1.65 m/min,单中间罐平均连浇55炉(18 h),日产量~9 500 t,通过中间罐热换操作正常连浇周期达170 h,铸机各项指标完全达到设计要求,自动化程度高,铸坯表面无缺陷、内部质量优良可达1 级,采用热送技术与1 450 mm中宽带轧机供相匹配,进一步丰富产品结构,创造了显著的经济社会效益。

图10 三机三流板坯连铸机生产实践

Fig.10 The production practice of three strand slab caster

4 结语

(1)三机三流直弧形板坯连铸机工艺布局紧凑流畅,核心技术先进实用,设备组成及结构形式新颖、性能可靠,自主开发的大容量T型中间罐、重载高低轨式中间罐车、板坯内外弧液压振动装置、L形立式扇形段传动装置等关键设备, 再加上传统双流板坯连铸机常用的弧形段设备、隧道式蒸汽密封室、更换导轨、辊道、横移台车、推钢机与跺板台等共同组成了国内首创的三机三流板坯连铸生产线。

(2)从5年的生产实践来看,三机三流板坯连铸机生产操作、维护日趋熟练,实现了普碳钢/品种钢兼容生产,200 mm×1 010 mm断面时平均拉速可达1.65 m/min左右,单中间罐可连浇55炉以上,日产量~9 500 t,铸机作业率可达88%,铸坯表面无缺陷、内部质量优良。

(3)三流板坯实现了大型冶炼炉—连铸—热轧带钢生产节奏的合理匹配,可提高单台铸机产量至300 万t进而减少铸机台数,降低钢厂的基建投资和后续生产的消耗,开创了一种新的连铸机型,生产组织灵活性大,实现板坯生产的准高效化,符合当今钢铁工业绿色低碳发展所需,具备良好的市场推广前景。

[1] 刘明延,李平,栾兴家. 板坯连铸机设计与计算[M]. 北京:机械工业出版杜,1990.

[2] 杨拉道,黄进春,李淑贤,等. 直弧形板坯连铸设备[M]. 北京:冶金工业出版杜,2017.

[3] 蔡开科,程士富. 连续铸钢原理与工艺[M]. 北京:冶金工业出版社,1994.

[4] 陈阳,谢长川,宁曙光,等. 国产首台双流不同断面板坯连铸机的设计特点[J].铸造技术,2014,35(1):167-171.

[5] 陈阳,周干水,胡旭哲,等. 五机五流直弧形宽扁坯连铸机的设计特点,铸造技术,2020,41(9):875-880.

[6] 钱亮,刘洪波,韩丽娜. 中冶连铸大方坯及扁坯辊列设计程序开发与应用[J].冶金设备,2016(1),29-35.

[7] 杨拉道,雷华,曾晶,等. 直弧形连铸机辊列设计中基本概念的最新阐述[J].重型机械,2006(5):4-6.

[8] 肖海江, 谭希华, 靳瑞祥.直弧形板坯连铸机辊列设计计算[J].机械工程师,2011(9):158-160.

[9] 邹冰梅. 连铸多点弯曲多点矫直与连续弯曲连续矫直辊列设计计算[J].钢铁技术,2006(2):12-15.

[10] 黎建全,何博,龙木军. 直弧形板坯连铸机弯曲应变分析[J]. 重型机械,2021(2):67-71.

[11] 刘彩玲,杨超武,曾晶. 新型的板坯连铸机辊列布置[J]. 重型机械,2018(1):23-26.

[12] 李秀杰,陈阳,余军,等. 导流孔设计对中间包冶金效果影响的数值模拟仿真[J].铸造技术,2017,38(10):2441-2445.

[13] 王汝栋,苏旺,崔衡,等. 基于F曲线的中间包流场优化[J]. 工程科学学报,2020(12):95-100.

[14] 马钰,唐海燕,张硕,等. 通道式感应加热五流中间包流场的水力学模拟[J].钢铁,2020,55(11):12-15.

[15] 常庆明,吕言,许芳宇,等. 中间包钢液流动行为的数值模拟及控流装置优化[J]. 武汉科技大学学报 (自然科学版),2020,43(3):161-167.

[16] 陈远清,仇圣桃.T形中间包新型控流装置的模拟及试验[J]. 钢铁,2018,53(7):78-92.