在砂型铸造工艺设计时,一般遵循保证铸件质量前提下,兼顾造型简单及成本低原则[1-3]。 浇注系统中内浇道位置的设置更为关键[4-6]。 砂型铸造浇注系统主要有底注式、顶注式和阶梯式等,它们都具有各自的优缺点。 底注式充型平稳,但造型麻烦,对金属的消耗量大[7-9];顶注式易充满型腔,易补缩,出品率高,但顶注式因金属液的冲击力大、易飞溅的特性使得充型过程不平稳,易导致金属氧化、卷气,铸件易产生砂眼、冷豆和气孔等缺陷[10-12];阶梯式具有对型、芯冲击小,有利于补缩和渣、气上浮和温度分布均匀等优点,但造型麻烦、金属消耗量大和清理困难等原因都是在生产设计时综合要考虑的因素[13-16]。 本文作者总结分析几种典型的具有斜面、弧形面或螺旋面结构特征铸件的浇注系统工艺设计,然后对铸件工艺进行模拟及优化, 得出在合适铸件浇注位置下,在斜面、弧形面或螺旋面处设置浇注系统,铸件生产更容易达到最优工艺要求。

1 具有斜面、 弧形面或螺旋面结构特征铸件内浇道设置

蛇型或鹅颈型的浇注系统可增加流动阻力,降低流速,减少和防止液态金属的冲击、飞溅和氧化[8,17-18]。在铸造浇注位置确定后,对应此浇注位置的某些具有向下斜面、 弧形面或螺旋面结构特征铸件,可设置出类似蛇型或鹅颈型的平稳浇注系统方案。 这类铸件铸造时可以采用在铸件斜面、弧形面或螺旋面处设置浇注系统内浇道,能够使金属液由内浇道沿斜面、 弧形面或螺旋面平稳滑向铸型深处,不易出现瀑布似的垂直冲涮和飞溅。 相对于其它浇注方式(顶注式、底注式和阶梯式浇注系统[19]),在斜面、弧形面或螺旋面处设置浇注系统综合了底注式浇注和倾转或倾斜浇注的特点,又改善了底注式铸造生产时出现的不足。

2 典型斜面、 弧形面或螺旋面特征铸件浇注系统的模拟充填分析

2.1 主轴箱铸件的模拟分析

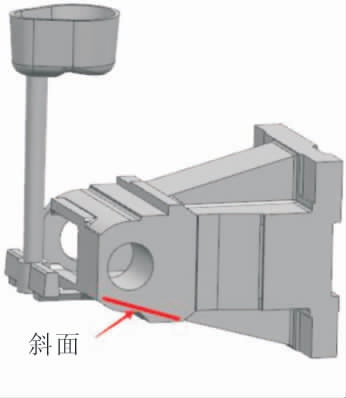

某中小型主轴箱如图1,其材质为HT300,轴孔处相对底座部分壁厚差较大,采用树脂砂的砂型铸造;为方便造型采用图1 所示浇注位置。 对机床主轴箱铸件进行多个浇注系统位置方案的模拟分析,结果显示,当浇注系统内浇道设置在图1 所示铸件左边位置非重要面的斜面处时,液态金属液由内浇道先进入壁厚较薄的铸件左边,再沿斜面平稳滑向铸件右边厚大的底座深部。 此外还能减少铸件左右部分冷却温差,也方便了造型,如图2 灰铸铁主轴箱合箱图所示。 反之,如采用底注式内浇道设置在图1 所示浇注位置右边底部处,则初期浇注金属液因落差大,冲刷力大,充填不平稳;同时右边厚大底座处冷却明显比左边薄壁慢而造成组织性能不均,还使造型变复杂,铸造出品率也低。

图1 灰铸铁主轴箱的浇注系统设计

Fig.1 Gating system design for a gray iron spindle box

图2 某灰铸铁主轴箱合箱图

Fig.2 Closed box diagram of gray iron spindle box

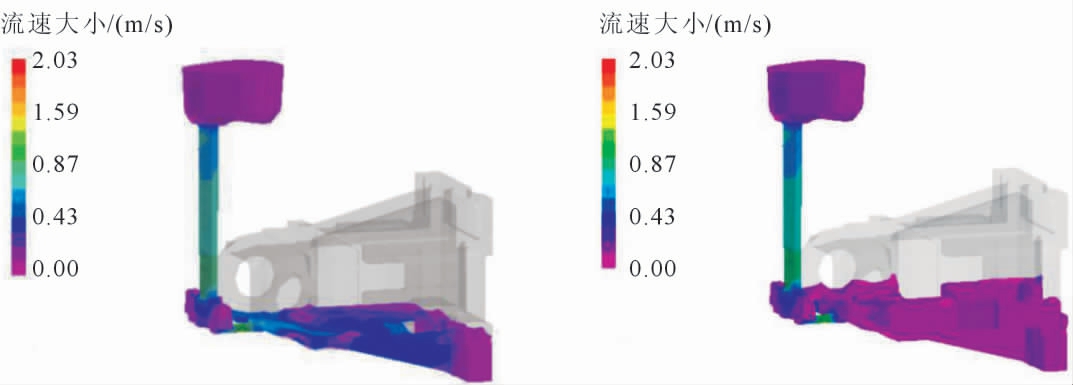

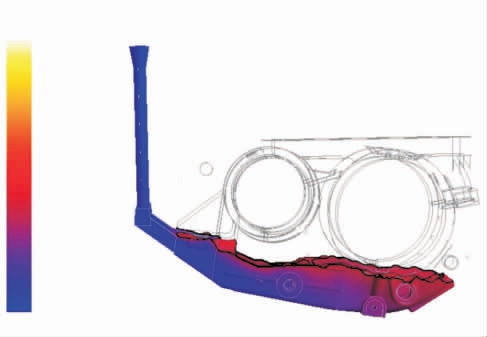

对此浇注系统进行充型模拟分析,当金属液进入型腔时的流速一开始稍快,如图3(左)所示,流速为0.87 m/s 左右;但到轴孔斜面处速度就有所减慢,此时的流速为0.43 m/s 左右, 不会对轴孔处的重要位置造成冲砂现象; 然后金属液再由斜面平稳缓慢滑入到型腔底座最底部, 此时到达底部金属液的流速已经降到了0.15 m/s 以下。 从图3(右)可看出,铸件充型较为平稳,一层一层往上填充,夹渣等慢慢往上浮,充型效果比较好,如图3 所示。 通过在轴孔等热节处设置冷铁, 在图示浇注位置的右边底座顶部设置出气口或冒口等工艺措施来进一步保证铸件质量。

图3 主轴箱充型模拟结果,初始阶段速度较快,流速为0.87 m/s(左),当充型至底部时流速降到0.15 m/s 以下,速度减慢,充型较为平稳(右)

Fig.3 The simulation results of the mold filling of the spindle box show that the speed in the initial stage is faster and the flow velocity is 0.87 m/s(letf),when the mold is filled to the bottom,the velocity drops below 0.15 m/s,the speed slows down,and the mold filling is relatively stable(right)

2.2 铝合金箱体铸件的模拟分析

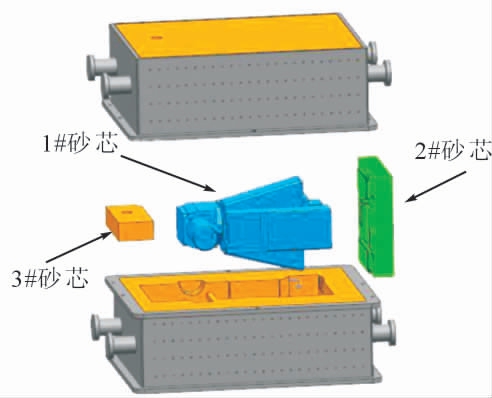

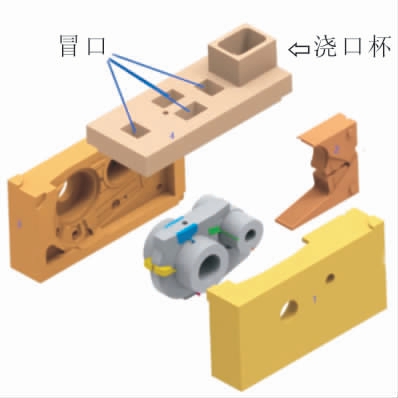

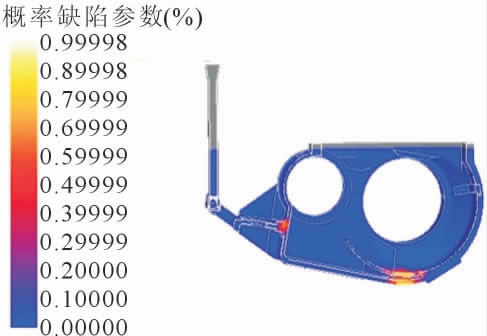

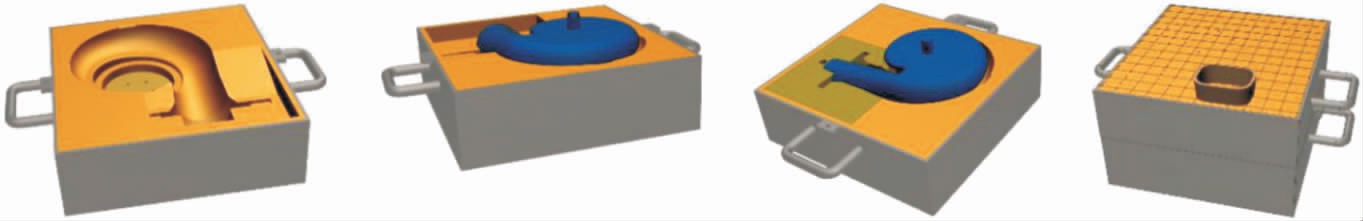

某中小型铝合金箱体铸件的质量均匀性及外观质量要求较高,为满足铸件的技术要求,采用树脂砂的砂型铸造,采用图4 所示浇注位置,并在图示铸件斜面端部加工面设置内浇道浇注系统[19],这样不会因切除内浇道痕迹而影响铸件外观质量, 而液体金属液可沿此斜面平稳滑向铸件底部右端。 此时,采用平做立浇,浇注系统成型部分采用小镶块组芯形成,浇口切除痕迹少,易保证铸件外观质量;同时主流道位于分型面处, 横浇道和内浇道较短,如图5砂芯及组装示意图所示, 最后采用螺栓和夹板固定,简化了铸造方式。 如图6 所示充型模拟,可看出能保证快速平稳充型, 在金属液未凝固之前能充分充型, 通过斜面设置的浇注系统能更好的保证铸件的质量。对铝合金箱体的缺陷进行预测分析,如图7,相对于其它浇注位置的方案,此斜面位置浇注的方案缺陷集中, 后期的工艺优化容易对缺陷进行处理。通过在铸件热节处设置冷铁,在图示浇注位置的顶部加工装配面设置冒口等工艺措施来进一步保证铸件质量。

图4 谋铝合金箱体的浇注系统设计

Fig.4 Gating system design for an aluminum alloy box

图5 某铝合金箱体砂芯及组装示意图

Fig.5 Schematic cores and assembly for an aluminum alloy box

图6 铝合金箱体充型模拟

Fig.6 Mold filling simulation of aluminum alloy box

图7 铝合金箱体缺陷预测

Fig.7 Defect prediction of aluminum alloy box

2.3 涡轮壳体铸件的模拟分析

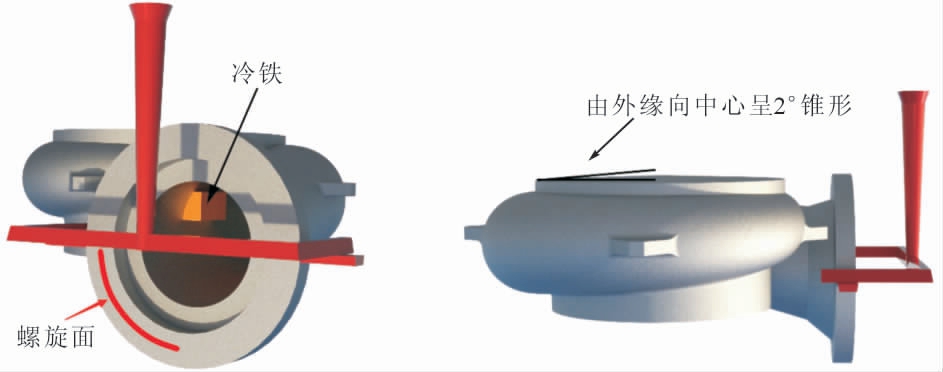

某中小型涡轮壳体如图8,材质为球墨铸铁,采用树脂砂型铸造; 涡轮壳体在法兰盘处具有弧形及螺旋面特征,顶部圆盘面与法兰端有较大壁厚差。经多个方案对比后在涡轮壳体法兰盘外圆处设置浇注系统, 利用金属液在弧形面或螺旋面处有利的填充条件, 把内浇道设置在铸件斜管最薄处附近的法兰孔外缘弧形两边,如图8 所示,利用弧形面来达到平稳充填铸件底部的效果, 还可减少铸件各处凝固结晶温差的目的[20-22];此外还可使得造型变得简单,涡轮壳体的砂芯,铸型及合箱如图9 所示。

图8 某球墨铸铁涡轮壳体的浇注系统设计

Fig.8 Gating system design for a SG iron turbine housing

图9 某球铁涡轮壳体砂芯及合箱示意图

Fig.9 Schematic cores 、assembly and close for a SG iron turbine housing

如图10 所示模拟分析,金属液从法兰盘外缘两端先沿弧形法兰槽进入法兰盘弧形底部, 再沿螺旋状的型腔由下向上均匀充填, 金属液充型快速且平稳,且浇道最短,金属液不容易被飞溅吸气。 此外内浇道开设在铸件壁厚最薄的法兰盘附近利于减少与铸件顶部厚大圆盘面整体凝固温差, 保证铸件各部分石墨化组织均匀性。通过在铸件热节处设置冷铁,在图示浇铸位置的顶部加工装配面加大加工余量、设置出气冒口等工艺措施来进一步保证铸件质量。

图10 涡轮壳体充型图

Fig.10 Filling diagram of turbine shell

2.4 其它类似铸件举例分析

除了以上典型的斜面、弧形面或螺旋面特征铸件之外,还有许多具有斜面、弧形面或螺旋面特征的铸件的砂型铸造工艺设计,都可考虑利用铸件在浇注位置状态下的斜面、弧形面结构特征设置浇注系统,达到保证铸造质量下造型简单,提高铸造出品率,降低生产成本[23-25]。

如图11 所示为弧形面特征的中小型铝合金壳体铸件,采用树脂砂型铸造时的浇注位置,内浇道设在法兰弧形面外缘分型面处具, 有以下的优点:①充型时间及距离较短,液体金属沿弧形面下落充填使得充型平稳,合金不易氧化吸气;②内浇道设在法兰加工面上,在4 个法兰顶部外侧各设置一个冒口,它们的切除痕迹不影响铸件非加工面外观质量;③利于造型。

图11 某铝合金吸阀体的浇注系统设计

Fig.11 Gating system design for an aluminum suction valve housing

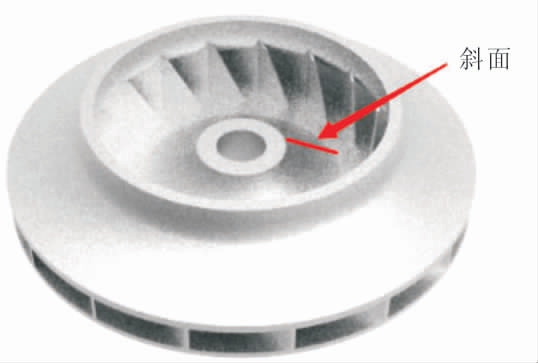

又如图12 所示弧形面或螺旋面特征的铝合金叶轮铸件[26],采用树脂砂造型,浇注位置设在轴孔斜面中心,如图13 所示,轴孔由底座带分流锥的砂芯形成,具有以下的优点:①流道短,充填均匀,液体金属由顶注中心直浇道落下, 再沿弧形斜面平滑流向铸件深部、外侧直到上浮到顶部圆环端面,使得充型平稳且保证快速充型, 具有顶注式浇注系统易于补缩、节约材料的特点,又兼有底注式浇注系统充填平稳的优点;②浇口切割痕迹在轴孔端面,冒口设置在最高处圆环加工面端面,不影响非加工面外观质量,也方便铣刀切除;③砂芯安放稳固;④造型简单(如图14 所示)。

图12 叶轮铸件

Fig.12 Impeller casting

图13 叶轮浇注系统设置

Fig.13 Setting of gating system for impeller

图14 某铝合金叶轮铸件砂芯及合箱示意图

Fig.14 Schematic cores 、assembly and close for an aluminum impeller

3 结论

(1)在砂型铸造浇注位置确定后,对应此浇注位置的某些具有向下斜面、 弧形面或螺旋面结构特征铸件,这类铸件铸造时可以采用在铸件斜面、弧形面或螺旋面处设置浇注系统内浇道, 金属液可利用铸件本身的斜面、 弧形面或者螺旋面平稳进入型腔深部, 此浇注系统综合了底注式浇注和倾转或倾斜浇注的特点。

(2)将铸件的浇注系统设在斜面、弧形面或螺旋面上,这样还有利于简化造型,流道短,提高铸件出品率。

(3)采用模拟分析软件对此类铸件的浇注系统方案进行模拟分析,以及生产验证的可行,其对相关企业进行类似铸件的工艺设计具有一定技术参考价值。

[1] 程会民,石力,杨英歌,等.ZL205A 覆膜砂铸造成型工艺改进[J].新技术新工艺,2018,11:72-75.

[2] 许晓燕. 铸造成本核算电算化在我厂的应用[J]. 铸造,2010,59(7):679-681.

[3] 刘磊.浅析铸造公司成本控制问题和改进策略[J]. 财经界,2020,4:47-48.

[4] 徐尔灵,罗永扬,卢兴龙. 浇注系统引入位置选择对铸钢件质量的影响[J].铸造工程,2006,30(3):27-28.

[5] 孙欣, 刘国学.铸件浇注系统的类型及浇口开设位置的选择[J].农机使用与维修,2012,6:85.

[6] 耿金萍,郭永环,顾祎乙,等. 偏心轮支架注塑模具设计研究[J].装备制造技术,2021(3):131-135.

[7] 张跃,杨宁,王云霞,等. 消除小型水轮机叶片内部缺陷工艺研究[J].金属加工:热加工,2020(12):98-100.

[8] 李晨曦.铸造工艺及工装设计[M].北京:化学工业出版社,2014.

[9] 魏冬冬,徐贵宝,张军,等. 风电球墨铸铁行星架铸造工艺研究[J].铸造,2021,70(10):1233-1238.

[10] 刘晶峰,尤芳怡,戴秋莲. 顶注式浇注系统模拟分析[J]. 热加工工艺,2013,42(3):47-49.

[11] 陈建华,胡磊,李冰. 顶注浇注系统在消失模筒形铸件中的应用[J].特种铸造及有色合金,2020,40(1):81-83.

[12] 杨曼利,王倩,王燕坡,等. 浇注系统设计对不锈钢ZG1Cr11Ni2WMoV轴承座铸件质量的影响[J].铸造,2017,66(5):473-475.

[13] 李涛,沙羽,李金辉,等. 发动机缸体浇注系统设计及优化[J]. 铸造,2021,4(70):473-477.

[14] 刘立中.消失模铸造“金龙攀玉柱”浇注系统[J]. 铸造技术,2020,41(3):279-282.

[15] 邱代,杨屹,杨刚,等.NG4 发动机缸体的铸造工艺[J]. 热加工工艺,2021,50(11):76-78.

[16] 陈敏,林金忠,林昌,等. 大型水阀铸造工艺设计及优化[J]. 特种铸造及有色合金,2018(5):508-510.

[17] 周一平.RC-80-DA 执行机构中活塞的金属型铸造[J]. 热加工工艺,2002(5):67-68.

[18] 陈维建. 492Q 活塞两种浇注系统对比[J]. 内燃机配件,1999(5):13-16.

[19] 陈敏,丁旭,沈刚,等. 铝合金箱体件砂型铸造工艺设计及模拟分析[J].铸造技术,2017,38(12):2903-2906.

[20] 陈映东,丁旭,沈刚,等.大型球墨铸铁蜗壳件砂型铸造模拟分析与工艺优化[J].铸造技术,2018,39(10):2249-2252,2264.

[21] 夏蘩,唐松,宗显宝,等. 球墨铸铁件无冒口铸造工艺研究[J]. 铸造技术,2017,38(7):1753-1754.

[22] 尹彦普,陈勇,任文光,等. 大型船用柴油机球墨铸铁机身铸造工艺优化设计[J].铸造技术,2020,41(5):459-463.

[23] 陈永龙,刘文川. 大型球墨铸铁件铸造工艺的优化设计[J]. 热加工工艺,2011,40(9):195-199.

[24] Grace.科莱恩精准化铸造解决方案和创新产品有效降低铸件成本和改善型砂性能[J].上海化工,2021,46(3):56-56.

[25] 李殿中, Carnpbell J. 浇注系统设计的新启示[J]. 特种铸造及有色合金,2002(4):20-22.

[26] 冯爽诚,丁旭,沈刚,等. 铝合金叶轮砂型铸造工艺设计及模拟分析[J].铸造技术,2018,39(9):92-95.