随着高端装备制造业的快速发展,铝合金作为一种重量轻、比强度高、抗氧化、耐腐蚀的结构材料,其市场应用范围不断扩大,随之对铸造铝合金的铸造工艺性能也提出了更高的要求[1]。 目前,铝合金材料已被广泛应用在各个行业, 尤其在交通、航天、民用产品等领域[2-4]。 铝合金材料本身的性质很大程度上决定了产品的性能和质量,而铝合金的铸造工艺也起着非常重要的作用。 在铝合金材料确定的情况下,最终产品的质量和性能首先取决于铸造工艺。 铸造工艺决定铸件内部的组织和缺陷,所以要提高产品的质量,必须不断提高铸造水平[5]。

随着科技进步,铝合金铸造工艺也在不断发展。常见的铸造工艺有以下几种[6]:①砂型铸造:砂型铸造是传统的铸造成型方式,但是由于凝固速度慢,容易导致晶粒粗大,铸造缺陷较多,所以不是最理想的铸造工艺;②金属型重力铸造:金属型重力铸造使用金属材料制作模具, 在重力的作用下将金属液注入模具中以获得铸件;③金属型低压铸造:低压铸造的基本原理是, 达到设定温度的的金属液在气体压力作用下,沿着升液管自下而上通过浇道,缓慢进入并充满型腔和冒口,然后增压保压直至铸件完全凝固,最后解除压力,以形成铸件[7]。 低压铸造由于其显著的工艺优势,在很多产品中得到广泛应用[8]。

大型激光切割设备由于其切割精度高、质量好、效率高、环保以及材料利用率高等优势,在高端装备制造业中的应用领域不断扩大[9-10]。 而激光切割机箱梁是切割机上重量最大的运动部件, 并且需要承载其它部件的运动, 会影响到激光切割机的稳定性和加工质量。 因此一台激光切割机对其箱梁的要求极高,所以对其制作工艺也有一定的要求。过去通常使用钢板焊接的箱梁,但是由于箱梁的尺寸太大,钢板过厚,重量过大,不够灵活且成本较高,因此目前市场上铸造铝合金箱梁成为大多数激光切割机制造商所采用的箱梁类型。

金属型低压铸造工艺对超长铝合金箱梁铸造具有明显的生产效率和质量优势,本文作者在对比分析金属型低压铸造与砂型铸造两种铸造工艺的基础上, 从两种不同铸造工艺得到的箱梁本体取样,重点研究金属型低压铸造对于超长铝合金箱梁微观组织和力学性能的改善作用。

1 实验方法

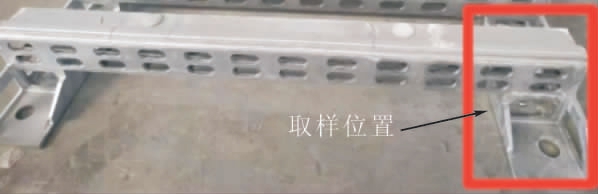

实验取样来自砂型铸造与金属型低压铸造的铝合金箱梁,铝合金材料为ZL104。ZL104 拥有较好的耐腐蚀性和铸造性能,可以进行热处理强化。 箱梁总长度为2.4 m,试样截取位置如图1。

图1 铸造铝合金箱梁及取样位置

Fig.1 The cast aluminum beam and sampling location

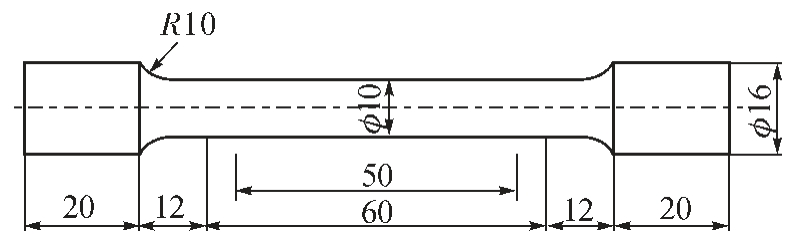

将金属型低压铸造的铝合金箱梁与砂型铸造的铝合金箱梁截取相同的平整横梁和下端的底座位置(图1),分别加工成相同尺寸的试棒,尺寸如图2 所示。 每种铸造方式加工4 根试棒。

图2 试样尺寸

Fig.2 Sample dimension

将试棒分别编号1、2、3、4,a、b、c、d, 其中1、2、a、b 分别为金属型低压铸造箱梁的横梁与底座,3、4、c、d 分别为砂型铸造箱梁的横梁与底座。

选取a、b、c、d 对其进行T5 热处理,热处理设备为节能型箱式回火炉, 热处理工艺为120 min 升温至160 ℃,保温20 min,20 min 升温至180 ℃,保温180 min,随炉冷却。

首先对每根试棒进行室温下拉伸力学性能测试,对试棒进行标距划线,标距为60 mm;金相观察之后对试样进行硬度测试,采用显微硬度计,加载力为490 N,加载时间为15 s,随机选择5 个压痕,记录数据,取平均值。

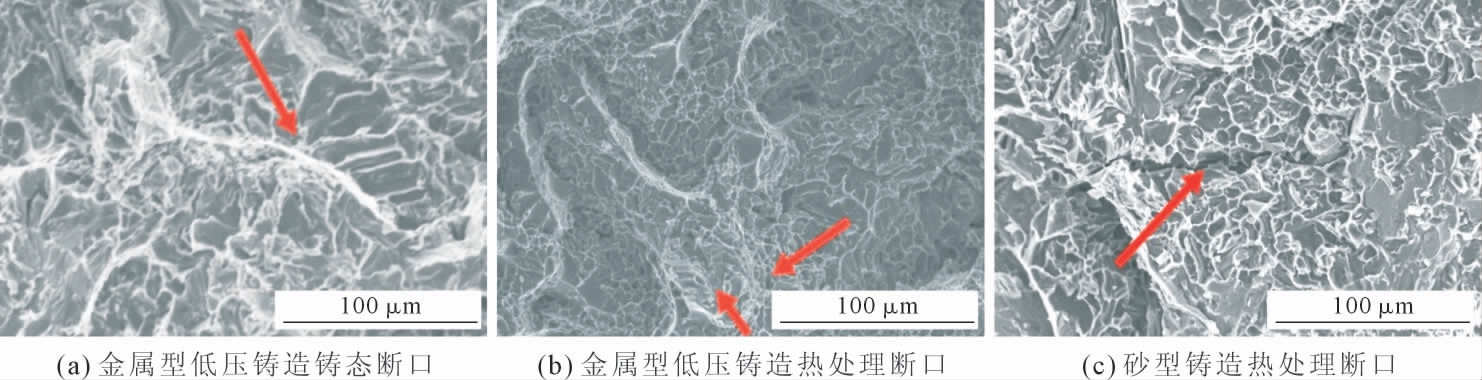

用扫描电子显微镜对断口形貌进行观察, 以比较试棒断裂的类型,分析各个试样性能的好坏。

2 实验结果与分析

2.1 微观组织分析

2.1.1 金属型低压铸造对晶粒尺寸的降低作用

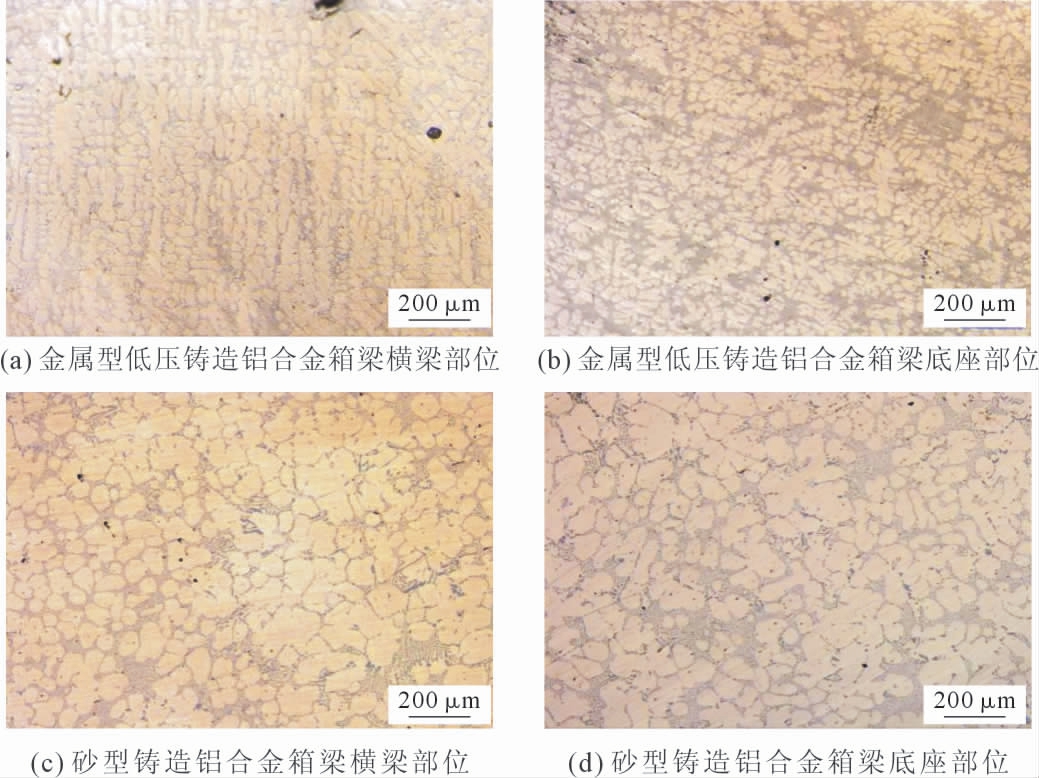

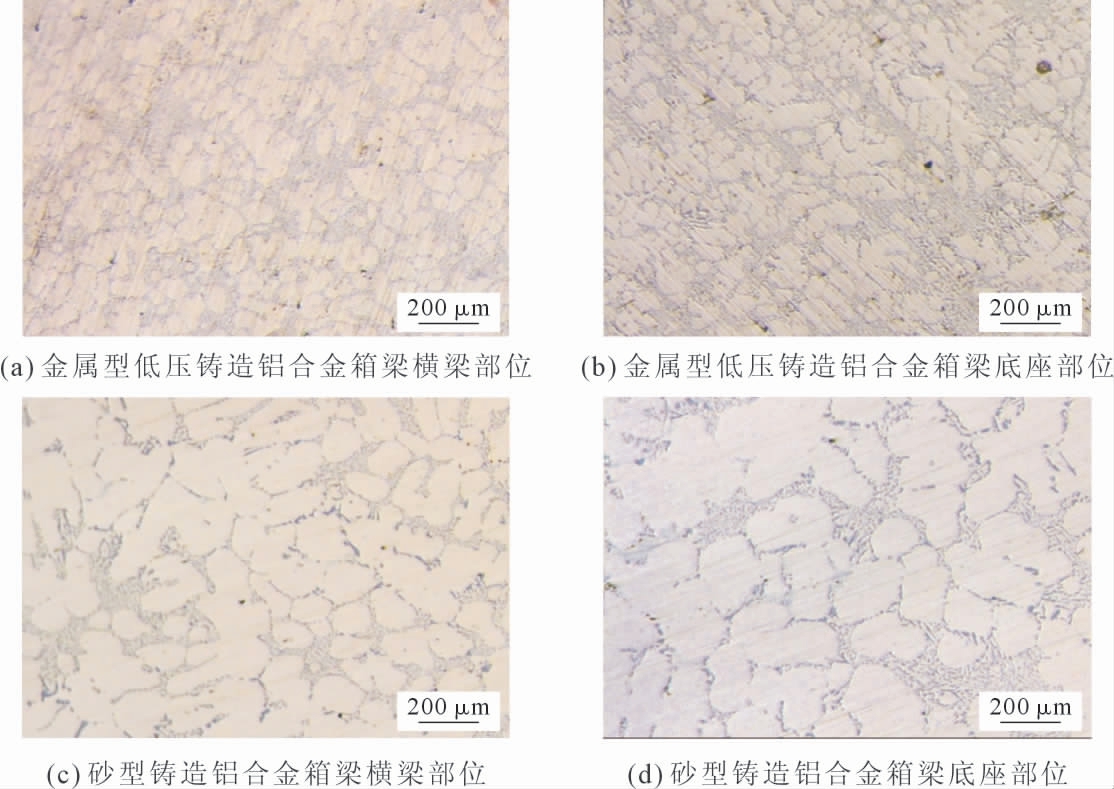

图3 为铸态试样在×50 下的金相照片, 金属型低压铸造工艺下的试样晶粒分布较为均匀规律,特别金属型低压铸造铝合金箱梁底座的金相组织,底座先凝固,故其晶粒分布均匀且细小;砂型铸造的试样金相组织与金属型低压铸造相比较为粗大, 分布不均匀。 金属型低压铸造试样中Si 元素分布较均匀,砂型铸造试样的Si 元素偏聚较严重。

图3 铸态试样低倍组织

Fig.3 The microstructure of as-cast samples(low magnification)

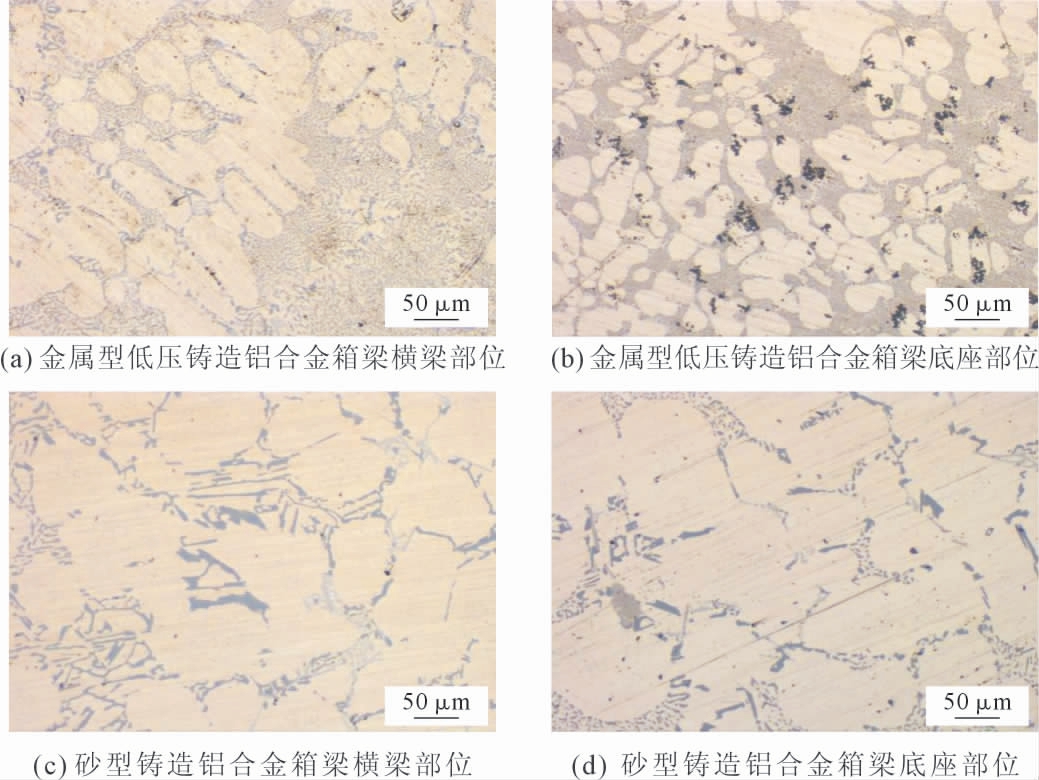

图4 为试样在×200 下的金相图片。从砂型铸造的两个图片来看,很明显可以看出铸态下共晶Si 呈现针状形态,并且可以看出中间相Mg2Si 的存在。

图4 铸态试样高倍组织

Fig.4 The microstructure of as-cast samples(high magnification)

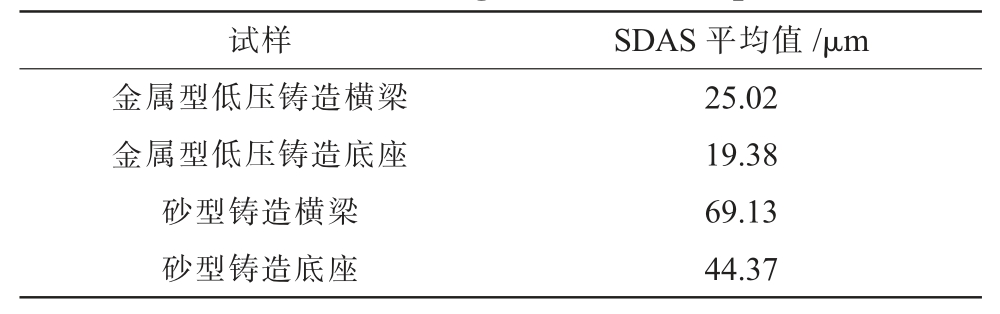

经过金相观察后,测得铸态金属型低压铸造和砂型铸造试样的平均二次枝晶间距(SDAS)如表1。

表1 各试样的平均SDAS

Tab.1 The average SDAS of samples

?

同种工艺条件下,底座位置由于先于横梁位置凝固,故具有较小的二次枝晶间距;同一部位不同铸造工艺对比,金属型低压铸造的冷却速度远超砂型铸造,二次枝晶间距较砂型铸造降低了60%左右。

2.1.2 热处理对共晶硅的球化作用

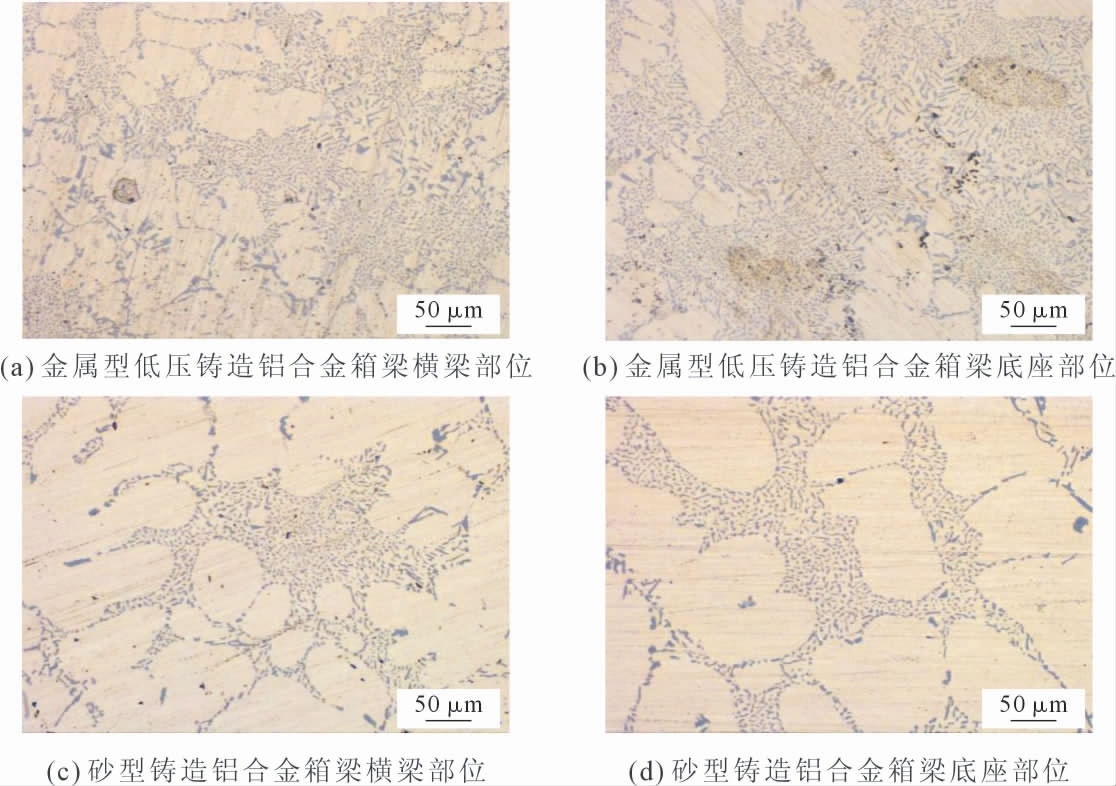

图5 为热处理之后各个试样×50 的金相图片,可以看出原来试样中的针状的共晶Si 在热处理之后被球化,热处理不会影响晶粒大小,所以依然是金属型低压铸造的试样晶粒较为细小。

图5 热处理试样微观组织

Fig.5 The microstructure of the sample after heat treatment

图6 为各试样在×200 下的金相图片。与铸态时的金相图片进行对比,可以很明显的看出共晶Si 形态的不同,铸态下的共晶Si 为针状,而热处理之后的共晶Si 被球化,呈球状。 从图片中也可以看出中间相Mg2Si 的存在。

图6 热处理试样微观组织

Fig.6 The microstructure of the sample after heat treatment

2.2 金属型低压铸造对力学性能的提高作用

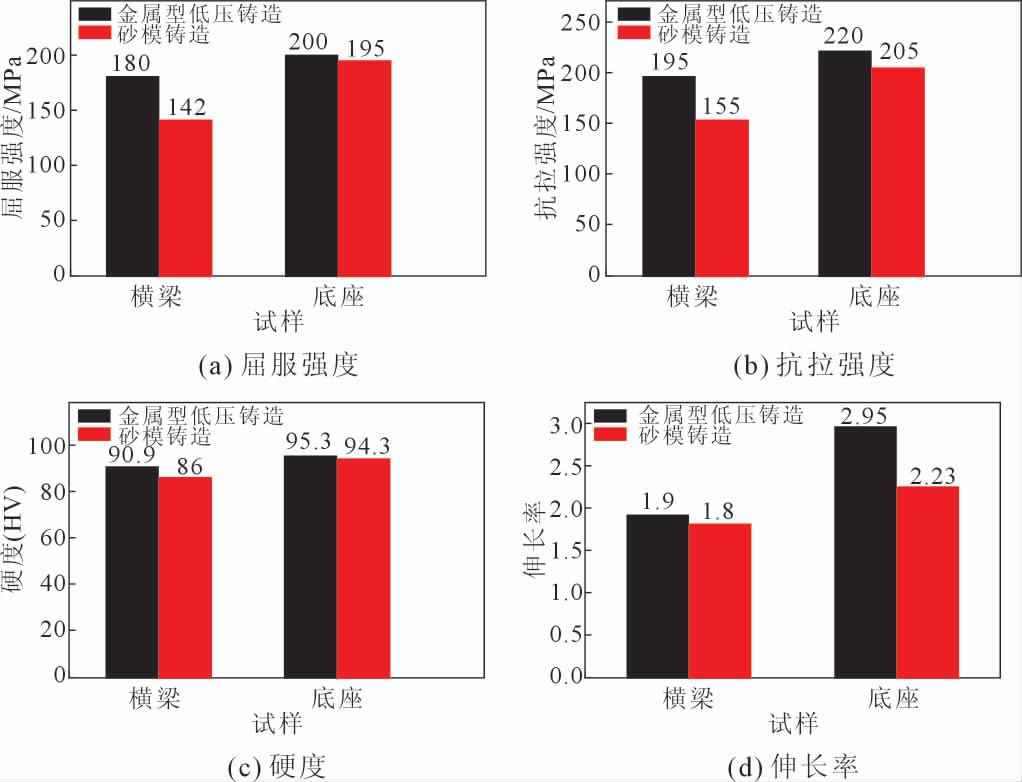

图7 所示为铸态试样的力学性能对比图,从图中可以看出屈服强度、抗拉强度、硬度与伸长率,金属型低压铸造横梁和底座的试样分别都要比砂型铸造的试样要高,同时可以看出,不论是金属型低压铸造还是砂型铸造的铸造工艺, 铝合金箱梁底座的力学性能都比横梁位置的要好。

图7 不同铸造工艺和不同位置铸态试样的力学性能

Fig.7 Mechanical properties of as-cast samples of different locations made by sand and low pressure die casting

图8 所示为热处理之后试样的力学性能对比图,从图中看出如铸态试样情况相似,金属型低压铸造横梁和底座的试样分别都要比砂型铸造的试样力学性能要好, 不论是金属型低压铸造还是砂型铸造的铸造工艺,铝合金箱梁底座的力学性能都比横梁位置的要好。

图8 不同铸造工艺和不同位置T5 热处理试样的力学性能

Fig.8 Mechanical properties of T5 heat treated samples of different locations made by sand and low pressure die casting

2.3 试样断口对比

图9 为3 个不同试样放大500 倍的拉伸断口形貌图,可以观察到金属型低压铸造铸态试样中出现明显的解理平台(如图a 箭头所指),并且可以观察到有二次裂纹的产生,这说明金属型低压铸造铸态的试样出现脆性断裂;砂型铸造热处理试样中裂纹更加严重,并且解离平台所占区域大于金属型低压铸造材料,脆性断裂更严重;金属型低压铸造热处理试样图中部分区域出现韧窝特征 (如图b 箭头所指),但韧窝较浅,仍存在二次裂纹,数量较铸态时较少,和说明热处理后的金属型低压金属铸造试样出现韧性断裂转变,但转变程度较低,材料仍具有一定的脆性断裂特征,综合呈现混合型断裂特征。 综合对比断口分析结果,砂型铸造试样的脆性最大,金属型低压铸造试样铸态时也具有较大的脆性,但小于砂型铸造, 金属型低压铸造热处理后的试样脆性最小,拥有较好的表现,这与我们在力学性能测试中的结果相符。

图9 试样扫描断口形貌

Fig.9 SEM images of fracture topography of sample

3 结论

(1)不同的铸造工艺下,铝合金箱梁横梁位置和底座的微观组织分别对比, 金属型低压铸造的试样晶粒比砂型铸造试样晶粒细小、均匀,金属型低压铸造铝合金箱梁的SDAS 比金属型铸造铝合金箱梁降低60%左右。

(2)相同的铸造工艺下,铝合金箱梁横梁位置与底座的微观组织对比, 均为底座的试样晶粒比横梁位置的试样晶粒细小, 金属型低压铸造箱梁底座的SDAS 比横梁位置降低22.5%左右, 砂型铸造箱梁底座的SDAS 比横梁位置降低35.8%左右。

(3)金属型低压铸造铝合金箱梁中共晶Si 的分布比砂型铸造铝合金箱梁中均匀, 砂型铸造的试样中共晶Si 有大量偏聚,造成力学性能下降。

(4)铸态时,金属型低压铸造箱梁横梁的屈服强度与抗拉强度比砂型铸造的提高20%左右,底座的屈服强度和抗拉强度略有提高,横梁与底座硬度都有小幅提高,伸长率也均有提高。

(5)同一铸造工艺,铸态与热处理之后,铝合金箱梁底座的力学性能都比横梁的力学性能好; 热处理之后的铝合金箱梁试样力学性能对比铸态有明显的提高。

致谢:感谢山东泰来铸铝科技有限公司提供铸件、试样加工以及所有实验过程中的帮助。

[1] 梁宏伟. 铸造铝合金技术的现状及未来发展[J]. 企业技术开发,2012,31(32):143-144.

[2] 管仁国,娄花芬,黄晖,等.铝合金材料发展现状、趋势及展望[J].中国工程科学,2020,22(5):68-75.

[3] 刘静安.浅谈中国铝及铝合金材料产业发展战略(1)[J]. 铝加工,2005(5):1-5.

[4] 黄华.高强铝合金板材温热成形实验与理论研究[D].上海:上海交通大学,2010.

[5] 韩德光,邵正荣. 铝及铝合金熔铸发展的趋势[J]. 轻合金加工技术,2012,40(6):26-30.

[6] 詹远光,张宁,詹远贵.Al-Si 系铸造铝合金的成型方法概述[J].广东化工,2013,40(11):111-112.

[7] 刘孝福,娄延春,齐笑冰,等. 低压铸造技术在铜合金和黑色金属领域的发展和应用[J].铸造,2006,55(6):585-588.

[8] 武文成,郝启堂,李强. 砂型低压铸造铸件充型及凝固过程的研究[J].特种铸造及有色合金合,2011,31(5):436-438.

[9] 金俊尉.横梁倒挂式激光切割机的结构优化设计[D].南京:南京航空航天大学,2015.

[10] 秦晔.LR 型地轨式数控激光切割机[D].济南:山东大学,2010.