随着工业的发展,对材料的性能提出了越来越高的要求,单一材料的综合性能已逐渐难以满足需求[1-3]。 双金属复合材料能够弥补单一金属材料的不足,可同时拥有两种金属的优良特性,因此,近年来得到研究者的广泛关注[4-7]。在双金属复合材料中,铝/铜复合材料将铜的高导电、 高热导与铝的轻质、价廉等特点相结合, 从而使得铜和铝两种金属材料在性能、重量及成本上得以互补。 迄今为止,铝/ 铜双金属复合材料已在电力、 交通运输等领域得到了的应用[8-10]。

国内外双金属复合材料的制备方法主要包括固-固复合法、液-液复合法、固-液复合铸造法等[1,11-14],其中固-固复合法所制备的双金属复合材料的界面结合强度通常较低, 且在制备复杂构件方面存在一定的局限性[1]。 液-液复合法浇铸过程较为复杂、难以控制、易出现铸造缺陷,此外,该方法制备的复合材料界面扩散层通常较厚, 界面处易形成脆性相,导致材料性能较低 [12]。 固-液复合法适用材料范围广,复合界面较易形成良好的冶金结合,同时具有效率高、流程短等特点,是十分常见的一种双金属复合方法[13-14]。 然而,现阶段使用固-液复合铸造法制备的铝/ 铜复合材料所用的两种金属通常为纯铜和纯铝,或者其中一种为纯金属、另一种为合金材料,对铜合金与铝合金的固-液复合铸造研究较少。 本文作者利用固-液复合铸造实现了Al-Mg-Si 合金与Cu-Cr-Zr 合金的复合制备,并对所制备Al-Mg-Si/Cu-Cr-Zr 双金属复合材料的组织及性能进行表征分析。

1 试验材料与方法

首先, 按重量百分数Cu-1Cr-0.15Zr 成分制备铜合金,并对其进行固溶、时效等处理;按Al-0.6Mg-0.6Si成分制备Al-Mg-Si 合金。 随后,对铜合金表面进行磨抛、清洗和预热处理,同时将铝合金熔化。 再后,将熔化后的铝合金熔体浇铸到铜合金表面,并对其进行反复轧制。最后,对轧制后的铝/铜复合材料在500~520 ℃进行固溶处理, 在170~180 ℃进行时效处理。

将获得的试样进行研磨、抛光,制备金相样品。利用扫描电子显微镜(SEM)观察合金的显微组织。根据GB/T228.1-2010 标准按照铝、铜厚度比1∶1、1∶2、1∶3 和仅铜合金加工拉伸试样。室温拉伸实验和低温拉伸实验分别在INSTRON 试验机和AG-Xplus 50 kN万能试验机上进行。

2 结果及讨论

2.1 显微组织

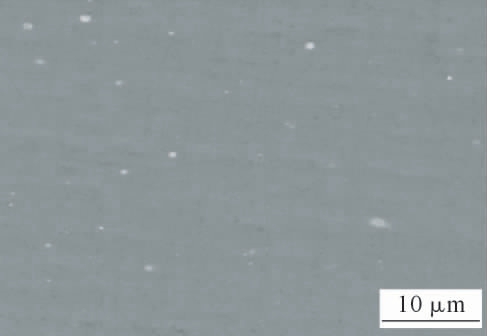

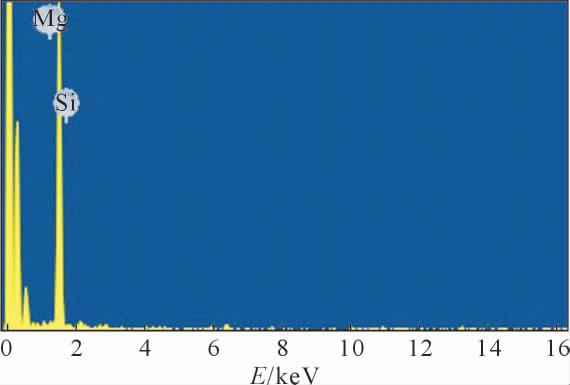

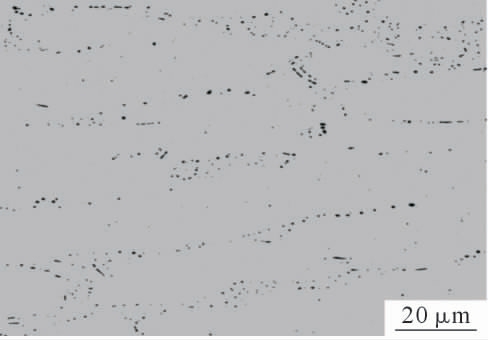

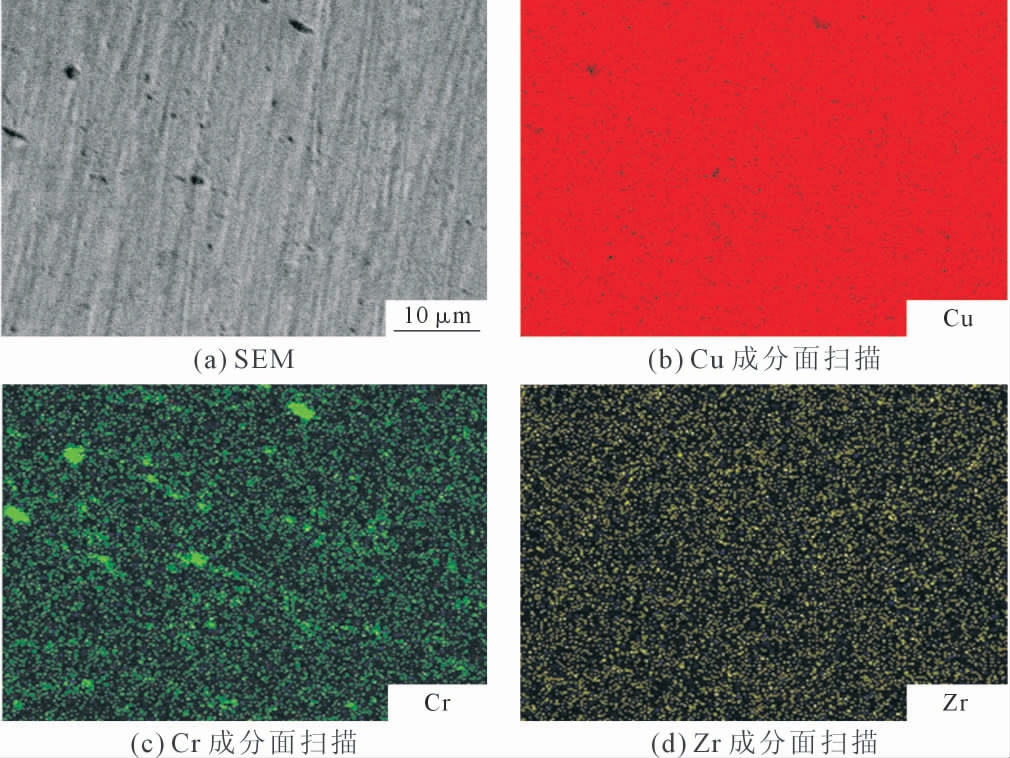

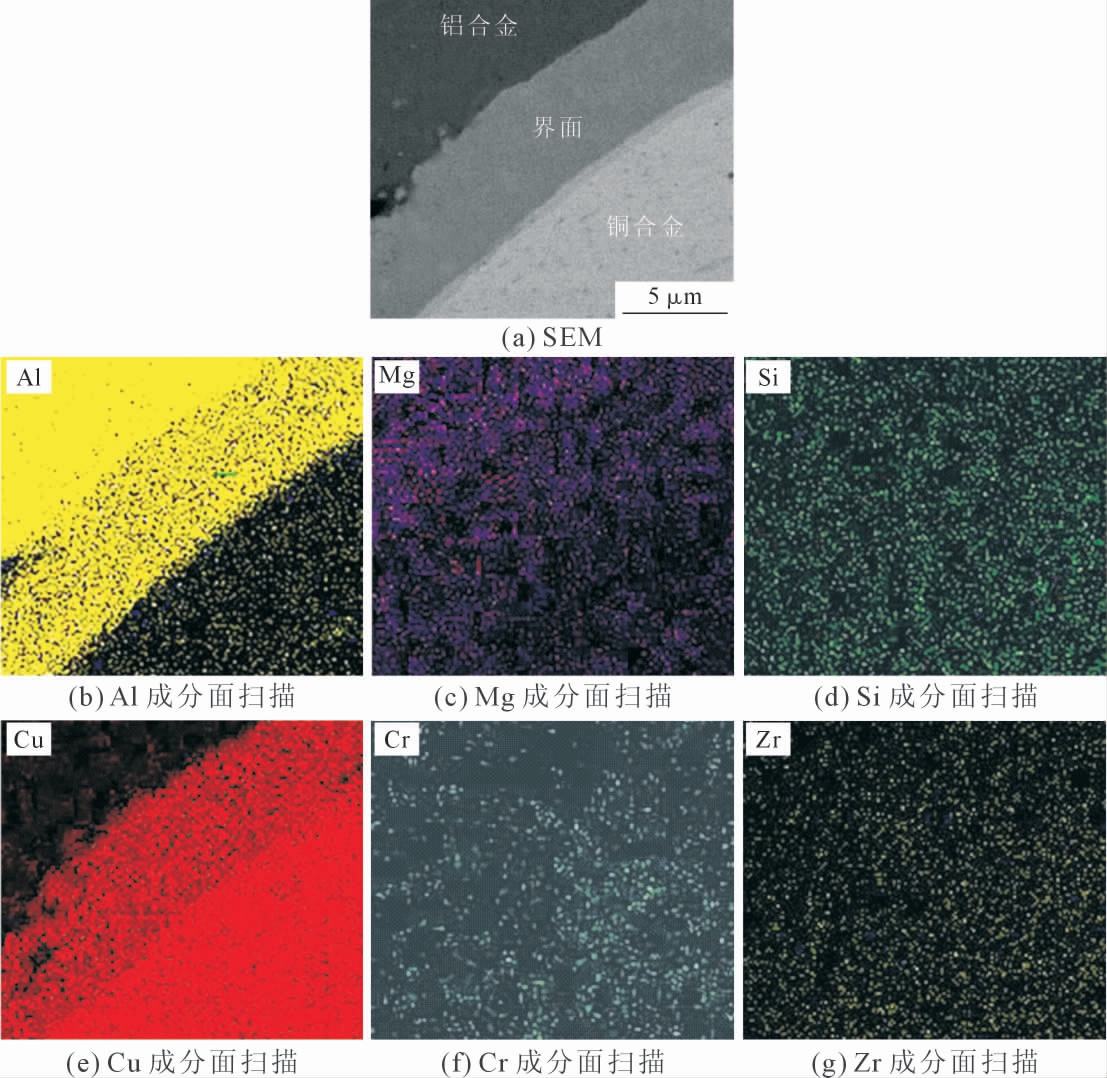

图1 和2 分别为铝/ 铜复合材料铝合金侧的显微组织形貌及能谱分析结果,可以看出:合金主要由黑色α-Al 基体以及白色(Mg,Si)相组成。图3 和4分别为铝/ 铜复合材料铜合金侧的显微组织形貌及能谱分析结果, 可见: 铜合金侧主要由铜基体和富Cr 相组成(组织中存在极少量的富Zr 相)。图5 给出了铝/ 铜复合材料铝、 铜界面处的显微组织形貌及能谱分析结果。 可见,在复合材料的铝、铜界面处形成了明显的过渡层, 界面过渡层厚度约5~10 μm,主要由铜和铝元素组成,过渡层中未见明显的析出相,且界面过渡层与铝合金侧、铜合金侧均结合良好。

图1 铝/ 铜双金属复合材料铝合金侧的显微组织

Fig.1 Microstructure for aluminum alloy side of Aluminum/copper bimetal composite

图2 铝/ 铜双金属复合材料铝合金侧的能谱分析结果

Fig.2 EDS images for aluminum alloy side of aluminum/copper bimetal composite

图3 铝/ 铜双金属复合材料铜合金侧的显微组织

Fig.3 Microstructure for copper alloy side of Aluminum/copper bimetal composite

图4 铝/ 铜双金属复合材料铜合金侧的能谱分析结果

Fig.4 EDS images for copper alloy side of aluminum/copper bimetal composite

图5 铝/ 铜双金属复合材料截面显微组织及能谱分析结果

Fig.5 Microstructure and EDS images on the interfaces of aluminum/copper bimetal composite

2.2 铝/铜厚度比对力学性能的影响

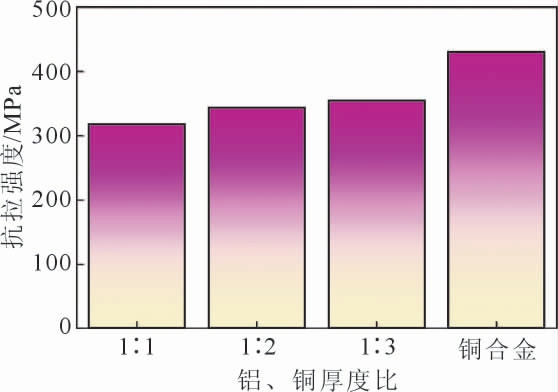

按照不同的铝、 铜厚度比加工复合材料拉伸试样。图6 给出了不同铝、铜厚度比的试样在室温下的抗拉强度。可以看出,随着复合材料中铜合金侧厚度的增大,材料的整体抗拉强度提高。 当铝、铜厚度比为1∶1 时,复合材料的抗拉强度为317 MPa;铝、铜厚度比为1∶2 时,复合材料的抗拉强度为344 MPa;进一步增加复合材料中的铜含量使铝、铜厚度比为1∶3时,复合材料的抗拉强度达到356 MPa。分析认为其原因为组成复合材料的铜合金抗拉强度高于铝合金抗拉强度, 铜合金含量的增加有助于提升复合材料的抗拉强度。

图6 不同铝铜厚度比的铝铜双金属复合材料的室温拉伸强度

Fig.6 Tensile strength of aluminum/copper bimetal composite with different Al/Cu thickness ratio

2.3 不同环境温度下铝/铜复合材料的力学性能

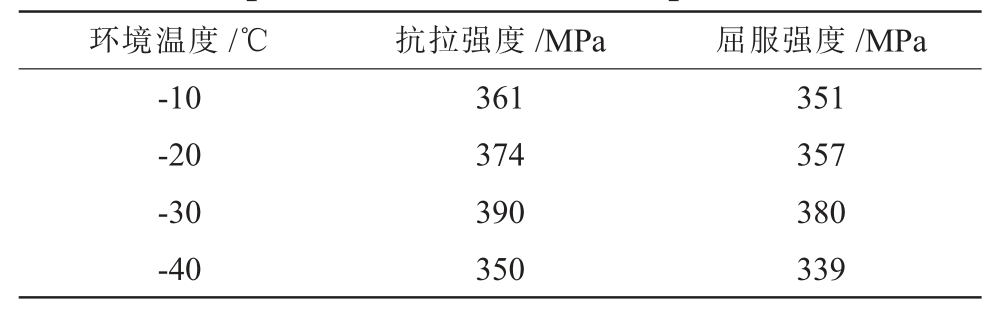

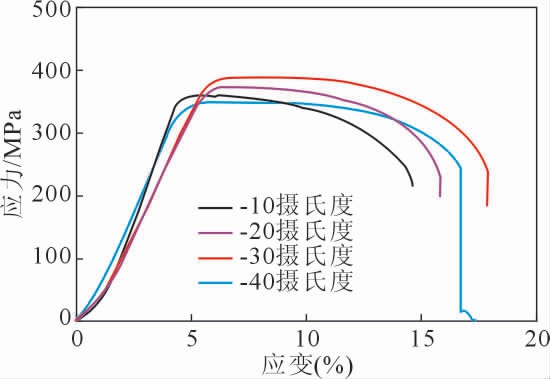

选取铝、铜厚度比为1∶2 的复合材料为对象,研究不同环境温度对复合材料力学性能的影响, 结果见图7 和表1。可见,随着环境温度的降低,铝/铜复合材料的抗拉强度先逐渐提高然后减小。 当环境温度为零下10 ℃时,抗拉强度约为361 MPa;随着环境温度降低至零下30 ℃, 复合材料的抗拉强度达到约390 MPa; 进一步降低环境温度至零下40 ℃,复合材料的抗拉强度减小至约350 MPa。

表1 不同低温温度下铝铜双金属复合材料的拉伸强度

Tab.1 Tensile properties of aluminum/copper bimetal composite at different low temperatures

?

图7 不同低温温度下铝铜双金属复合材料的拉伸曲线

Fig.7 Tensile curves of aluminum/copper bimetal composite at different low temperatures

3 结论

(1)利用固-液复合铸造法实现了Al-Mg-Si 合金与Cu-Cr-Zr 合金的复合制备。 复合材料中铝合金侧主要由α-Al 基体以及(Mg,Si)相组成,铜合金侧主要由铜基体和富Cr 相组成; 复合材料界面过渡层厚度约5~10 μm,主要由铜和铝元素组成,过渡层中未见明显的析出相。

(2)随着铝/ 铜复合材料中铜合金占比的增加,复合材料的抗拉强度增大; 随着环境温度的降低,复合材料的抗拉强度先逐渐增大然后减小; 温度为零下30 ℃时复合材料的抗拉强度约为390 MPa。

[1] 杨金鹏,吴孟武,陆文兴,等. 固液双金属复合铸造工艺及机理研究进展[J].特种铸造及有色合金,2020,40(9):964-970.

[2] 裴蒙蒙,齐会萍,秦芳诚,等. 双金属复合环形构件制造技术研究进展[J].铸造技术,2021,42(1):53-60.

[3] 郑巧玲,李烨飞,王国亮,等.TiB2 陶瓷/Cr15 基复合材料界面结合研究[J].铸造技术,2021,42(6):486-489.

[4] WANG Y R,GAO Y M,LI Y F,et al.Review of preparation and application of copper-steel bimetal composites[J].Emerging Materials Research,2019,8(4):538-551.

[5] FENG B,FENG X W,YAN C J,et al.On the rule of mixtures for bimetal composites without bonding[J].Journal of Magnesium and Alloys,2020,8:1253-1261.

[6] LI Z,ZHAO J W,JIA F H,et al.Analysis of bending characteristics of bimetal steel composite[J].International Journal of Mechanical Sciences,2018,148:272-283.

[7] 冯波,龙骏,郑志斌,等.钢/ 铁双金属复合锤头的界面组织及性能研究[J].铸造技术,2019,40(7):667-670.

[8] ABBASI M, TAHERI A K, SALEHI M T. Growth rate of intermetallic compounds in Al/Cu bimetal produced by cold roll welding process[J]. Journal of Alloys and Compounds, 2001, 319:233-241.

[9] SHABANI A, TOROGHINEJAD M R, SHAFYEI A. Effect of post-rolling annealing treatment and thickness of nickel coating on the bond strength of Al-Cu strips in cold roll bonding process[J].Materials&Design,2012,40:212-220.

[10] PENG X K,WUHRER R,HENESS G,et al.Rolling strain effects on the interlaminar properties of roll bonded copper/aluminium metal laminates [J]. Journal of Materials Science, 2000, 35,4357-4363.

[11] 季策, 黄华贵.双金属复合管复合机理及制备工艺研究进展[J].特种铸造及有色合金,2018,38(12):1300-1306.

[12] 赵清.双金属液—液复合耐磨锤头的研究与开发[D]. 洛阳: 河南科技大学,2015.

[13] HAJJARI E,DIVANDARI M,RAZAVI S H,et al.Dissimilar joining of Al/Mg light metals by compound casting process[J].Journal of Materials Science,2011,46(20):6491-6499.

[14] SIMSIR M, KUMRUOGLU L C, OZER A. An investigation into stainless-steel/structural-alloy-steel bimetal produced by shell mould casting[J].Materials&Design,2009,30:264-270.