液体与固体间润湿性是液体与固体表面亲和程度以及液体在固体表面铺展难易程度的体现。 液/固两相间润湿性越好,则液体与固体表面亲和程度越高,液体在固体表面铺展越容易[1-2],反之相反。 在冶金、材料、化工、农业、化学及医疗等方向中许多现象本质上都与液/固两相间润湿性密切相关[3-4]。 其中,在金属/陶瓷复合材料研究中发现金属熔体与陶瓷间润湿性不仅会影响材料性能, 甚至决定材料能否制备成功。如通过熔体发泡法制备泡沫铝时,铝及铝合金熔体与陶瓷颗粒增稠剂间的良好的润湿性对于获得优良的泡沫铝材料有着重要的作用[5-6];在陶瓷钎焊过程中, 钎料熔体和陶瓷之间良好的润湿性是获得优良焊接性能的基础[7-8];在液相法制备非连续增强金属基复合材料的过程中,金属熔体/陶瓷材料的润湿性决定了复合材料中陶瓷固体在金属熔体基体中的分散程度[9-11]。 可见,金属熔体与陶瓷固体间的润湿性对于多种材料的制备及加工起到决定性的作用。

众多研究表明,金属熔体/陶瓷固体间的润湿性受到陶瓷基板表面情况、金属熔体成分、温度、气氛及外加外场等众多因素的影响。 基板表面化学非均质性及粗糙度往往导致同种材料体系润湿性的不同;金属熔体中添加活性元素会改变原体系的内在润湿机制[12];温度的提高不仅通常会提高润湿性,有时还会改变体系的润湿类型[13-14];真空度及惰性气氛环境通过影响熔体表面的氧化情况等使润湿性不同;外加强磁场[15-17]、电场[18-19]及超声波场[20-21]可通过多种能、力的作用改变体系的润湿性。 因此,可通过改变各种影响润湿的因素来调控金属熔体与陶瓷材料间的润湿性,可获得优异的材料性能和具有突破性的材料制备工艺。

本文作者主要综述了金属熔体/陶瓷固体间的润湿性的多种实验表征和众多影响因素。 首先,介绍了润湿性相关的概念及体系分类;其次,讨论、对比了多种润湿性测量方法间的差别;然后,重点讨论了影响润湿性的多种因素;最后,对金属熔体/陶瓷固体的润湿性研究提出了总结和展望,期望通过对金属熔体/陶瓷固体间润湿性的深入研究可促进陶瓷-金属焊接、陶瓷-金属复合材料制备和冶金及铸造陶瓷过滤器的研发等领域的进步和发展。

1 金属熔体/陶瓷固体间润湿性及其实验测量表征

1.1 金属熔体/陶瓷固体间润湿现象的表征

1805年,润湿科学研究的先驱者Thomas Young提出表征平衡态固-液-气三相界面能与接触角间的平衡方程(式1),并沿用至今[22]。 接触角为固、液、气3相交汇处固/液界面和液/气界面的切线之间液体内部的夹角(图1)。

图1 润湿系统示意图

Fig.1 Schematic diagram of wetting system

其中,σsv、σsl和σlv分别表示固/气、 固/液和液/气界面能,θ为接触角,θ为0°~180°, 接触角大于90°时润湿性较差(不润湿), 而接触角小于90°时润湿性良好(润湿)。 式(1)成立是基于基板表面为理想表面(表面光滑,均质,刚性,惰性)且固-液-气3相在交汇处力学平衡。

Dupre等[23]将固/液两相间的粘附功定义为:

将(2)式带入(1)式可得著名的Young-Dupre方程[24]:

由(1)和(3)式可知,当θ=0°时,液体完全润湿固体,粘附功达到最大;当θ=180°时,液体完全不润湿固体,液体与固体表面之间的粘附功为零。

然而,当θ=0°时,Young's方程不再成立,表面自由能的不平衡由铺展系数S给出[25]:

理论上,S≤0,但在实际情况下,S<0。 铺展系数的大小反映了液体在固体表面铺展的难易程度。 根据S可以区分材料体系不同的润湿状态。 对于完全不润湿状态而言,S≤0; 对于部分润湿与部分不润湿状态而言,S<0;对于完全润湿状态而言,S=0。 实际情况下,材料之间的润湿性是介于完全润湿与完全不润湿这两种极端润湿状态之间。

可见,接触角θ、粘附功Wsl和铺展系数S都可用来表征金属熔体/陶瓷固体之间的润湿情况。通常,θ可直接测得,而Wsl和S不仅为θ的函数,且还受其他物理参数影响,则Wsl和S准确性的较难评估。 此外,金属熔体的形貌参数,如铺展面积,归一化直径比等,也可表征动态润湿过程,通过对这些参数的分析、研究可阐明不同体系的内在润湿机制。 因此,对金属熔体/陶瓷固体间的润湿性表征时,需根据实际情况选择更加直观、恰当及准确的表征方法。

1.2 金属熔体/陶瓷材料间润湿性的分类

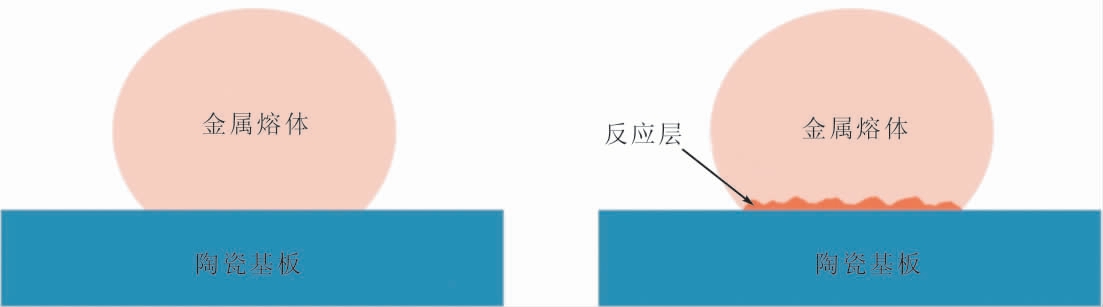

润湿过程中,根据金属熔体与陶瓷基板间是否发生影响润湿性的化学反应将润湿体系分为2类,非反应性润湿与反应性润湿体系(图2)[26],固/液界面处是否有反应层生成为两种类型润湿体系最明显的区别。

图2 非反应性润湿与反应性润湿体系

Fig.2 Non-reactive and reactive wetting systems

非反应性润湿一般为物理润湿, 通常受到重力、毛细力、表面张力、毛细作用以及粘滞力的影响。 而反应性润湿与活性元素的吸附、基板的溶解、液/固界面的扩散、反应以及化合物的生成等密切相关。 可见,两种类型润湿的润湿机制差别较大,且非反应性润湿两相间的结合力远小于反应性润湿,所以两种类型的研究及发展方向差别较大甚至相反。

1.3 金属熔体/陶瓷材料间润湿性测定方法

测定金属熔体与陶瓷固体间的润湿性, 通常以Young's方程作为理论基础,众多研究学者提出了多种接触角的直接或者间接测量方法,如座滴法、改良座滴法、微滴法、浸入法、毛细上升法等。在对不同金属熔体/陶瓷固体体系润湿性进行研究时,需根据材料体系的性质和测试要求选择相应的测量方法。

1.3.1 座滴法

座滴法[27]是将待测固态金属置于基板表面共同加热, 对金属融化及不同温度保温全过程借助高速摄像机进行拍照记录, 后通过图像处理软件进行分析进而测得接触角和其它表征润湿的参数(图3)。座滴法可适用于绝大多数金属熔体与陶瓷基板间接触角的测量。 座滴法具有操作简单、观测容易、温度范围广等优点,但也存在接触角测量精度不高,以及活泼金属熔体在真空中也容易氧化等不足[36-39]。

图3 座滴法示意图

Fig.3 Schematic of the sessile drop method

为了消除传统座滴法中金属熔体表面氧化皮对于两种材料间润湿性的影响, 对传统座滴法进行改良。改良座滴法[28-29]是将待熔金属块体置于石英管中进行加热,当达到实验温度后,再将金属熔体通过通管滴落到基板上,并借助高速摄像机全过程拍摄,后通过图像处理软件测得接触角(图4)[28-29]。 该方法仅适用于金属熔体与滴落管呈化学惰性, 且两者间润湿性较差的情况。 改良座滴法可显著减少加热过程中金属熔体氧化对润湿行为的影响, 但因金属熔体滴落口与基板间存在一定距离, 需谨慎操作谨防熔体在基板表面震动及飞溅等影响润湿性的现象出现。

图4 改良座滴法示意图

Fig.4 Schematic of improved sessile drop method

1.3.2 微滴法

微滴法[30]是在基板表面上通过蒸发或溅射的方式沉积一层金属薄膜, 然后把样品放置在高真空条件下加热, 使金属薄膜熔化进而在基板表面上形成微滴, 通过测量接触角来判断金属熔体与基板间的润湿性(图5)。微滴法可适用于大多数纯金属和部分合金熔体与固体基板材料间润湿性的研究。 微滴法可显著降低金属熔体表面氧化膜对润湿行为的影响,但该方法也存在一定的局限性,如基底表面沉积的金属薄膜厚度难以控制, 结果会影响微滴形成的尺寸,进而影响接触角的测量,所以采用该法的研究较少。

图5 微滴法示意图

Fig.5 Schematic diagram of micro drop method

1.3.3 浸入法

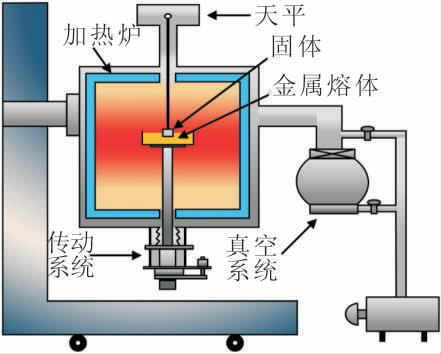

浸入法[31]是将基板材料制成圆柱或者圆盘状,再将其部分浸入到金属熔体中, 通过测量相关参数就可间接得出接触角及液固界面能大小(图6)。

图6 浸入法

Fig.6 Immersion method

圆盘或圆柱固体部分浸入到金属熔体中, 则固体受到的合力f 为:

式中,w0为固体在气体中的重力,wm为弯月面液体的重力,Δρ 为液体与气体的密度差,g为重力加速度,z为固体在液体中所处的位置 (以液体的水平面为基准),s为固体的底面积。 对于横截面周长为p的柱体,弯月面液体的重力为[32]:

式中,ϕ 为液体与固体之间形成的角度,当ϕ 不随固体位置变化而发生变化时,ϕ 等于液体与固体之间形成的接触角θ。 此外,由Laplace方程可知:

式中,ΔP为固体不在与在液体中时受到的压力差,r1与r2为液体表面的曲率半径。 在液面为弯月面的情况下,ΔP等于静水压力,即:

接触角θ是固体在液体中所处的位置z和气液界面张力的函数,通过测量z值就可得出σlv,进而计算出液体与固体之间的接触角θ,判断材料之间的润湿性可以计算得到。

该方法特别适用于研究粗糙度对金属熔体与难熔固体间润湿性的影响,对于固/液两相反应剧烈的体系不适用该方法。 浸入法测得的表面张力值及接触角精度较好,但浸入法的测量装置结构复杂,且对实验条件要求严格,不易实现。

1.3.4 毛细上升法

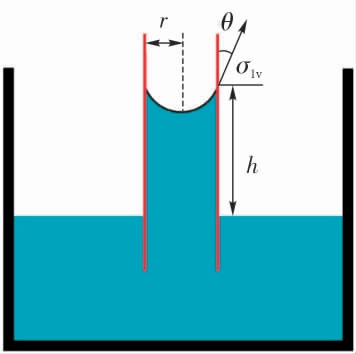

毛细上升法[33]是将一根半径均匀的毛细管插入可润湿的液体中, 液面将在毛细管中上升至平衡位置, 可直接测得接触角和上升高度来表征润湿性(图7)。 上升高度h、接触角θ和液体表面能σlv有如下关系:

图7 毛细上升法示意图

Fig.7 Capillary rise method

式中,ρ为液体密度,r为毛细管管半径,g为重力加速度。 在已知ρ和测得接触角后,就可根据液体的上升高度h算出液体表面能σlv的大小。 毛细上升法主要适用于润湿体系, 且测量条件下液体不能与毛细管发生反应。毛细上升法可直接测得接触角,也是准确测定液体表面能的一种方法, 但该方法忽略了液滴自身重力的影响,测量结果会存在一定的误差。

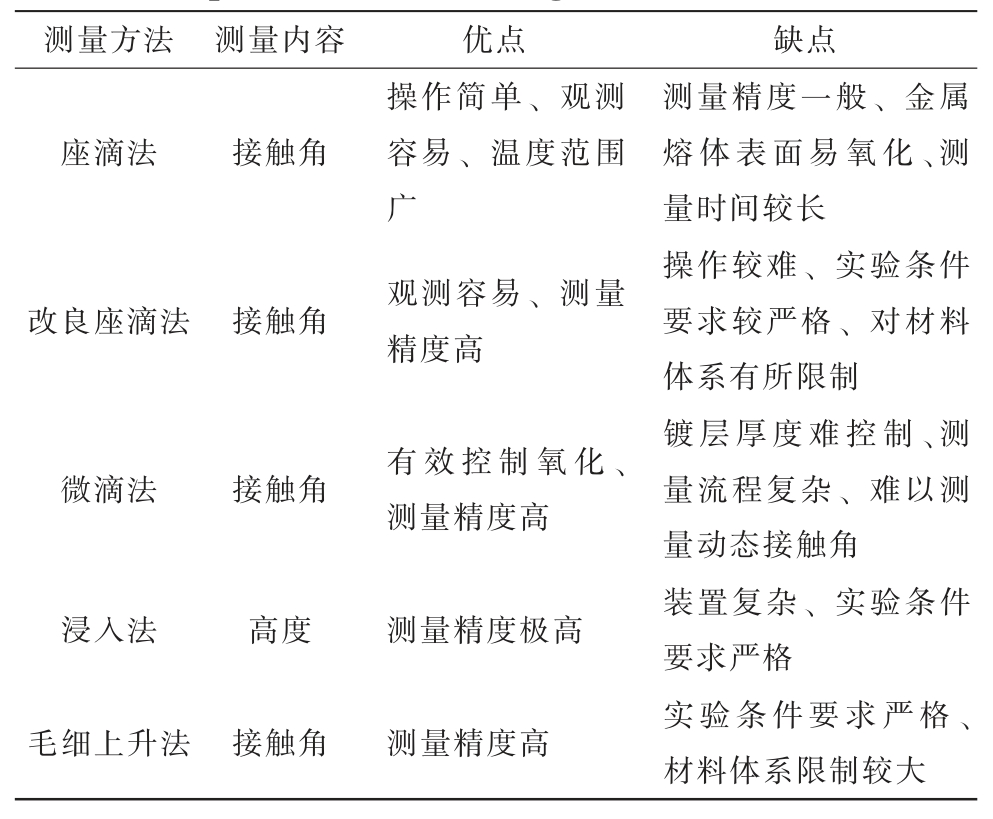

综上,有多种测量金属熔体/陶瓷基板的接触角的方法,这些方法各有其优缺点及适用范围。在测量金属熔体与陶瓷材料基板间接触角时, 应需根据具体情况分析和比较后,选择合适的测量方法,各测量方法对比如表1所示。

表1 接触角测量方法对比

Tab.1 Comparison of contact angle measurement methods

?

2 金属熔体/陶瓷固体间润湿性影响因素

液体与固体间润湿性是受诸多因素耦合作用的物理化学现象。非反应性润湿通常受体系本身性质、基板表面情况及气氛条件的影响, 而反应性润湿除以上因素还受到一些其他因素的影响,如温度、活性元素的添加、外场的施加等。 下面简要介绍了影响金属熔体在陶瓷基板上的润湿性的重要因素。

2.1 基板材料表面情况对金属熔体/陶瓷固体间润湿性的影响

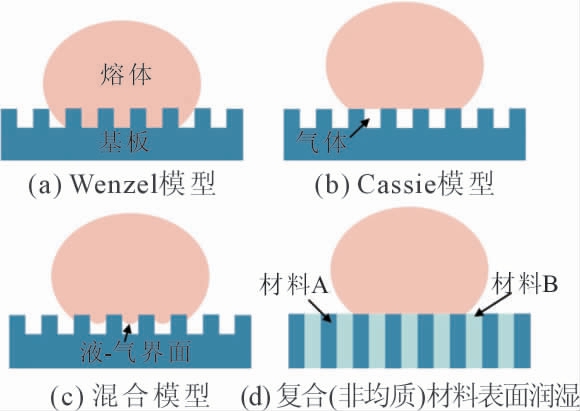

陶瓷材料表面的化学非均质性和粗糙度会显著影响金属熔体在陶瓷表面的润湿性。在液/固界面处的液固两相的微观粒子间相互作用下, 即使在原子平面上也可观察到不同的接触角, 导致接触角迟滞现象[34-37],并且基板材料表面情况也会对接触角迟滞现象产生明显影响[38-39]。所以各种研究基板表面情况对润湿性和接触角迟滞现象影响的模型被提出,最常见的模型为Wenzel模型[40],Cassie模型[41]和混合模型[42],如图8所示。

图8 Wenzel 模型,Cassie 模型,混合模型, 复合(非均质)材料表面润湿

Fig.8 Wenzel model,Cassie model,Mixed modeland Composite(heterogeneous)material surface wetting

对于粗糙、均质的表面上的润湿常用Wenzel理论(图8a)表述[40],具体如下:

式中,θW为著名的Wenzel角,其值为表观接触角,θ是平衡接触角,r是平均粗糙度比, 其值为实际润湿表面积与投影表面积的比值。r与由于粗糙度引起的表面积的扩大成正比,对于粗糙表面,r>1;对于完美光滑表面,r=1。由公式可知,提高粗糙度会增强亲液性和疏液性。

Cassie对表面异质性进行了另一种描述,Cassie理论[41]描述了复合材料(非均质表面)的表观接触角(图8d):

其中,f1和f2表示分别具有接触角θ1和θ2的固/液界面类型1和2所占表面的比例。 而当2为空气时(图8b),θ2为180°,则cosθ2为-1。 对公式(11)变形后就可用于如织物等材料接触角的衡量:

式中, fS为液/固界面占比,则(1-fS)则为液/气界面占比。

事实上, 单一的Wenzel模型和Cassie模型是很少见的,通常以模型混合(Mixed wetting)[42](图8c)出现。

当f=1时,式(13)变为Wenzel模型,式(10)。

通过式(10)和(12)难以确定液滴处于Cassie状态还是Wenzel状态,因为两式均未描述状态的稳定性。但是由两式可得出临界平衡接触角, 该角为液滴从Cassie状态与Wenzel状态相互转变分界线。 当临界平衡接触角大于等于90°时,Wenzel状态可转变为Cassie状态。 由式(12) 可知当θ<90°时, 热力学上Cassie状态不能稳定存在, 但也不意味着θ≥90°时,Cassie状态必然形成。相反的,θ≥90°时,Wenzel状态也可形成[43]。

基板表面粗糙度对熔融Al在多晶Al2O3表面上的润湿性产生明显的影响, 粗糙度越大, 润湿性越差,且该规律对不同批次制备的Al2O3都成立[44]。 此外, 不同实验温度下, 熔融Al在不同粗糙度(0001)-Al2O3基板上表现出不同的润湿性(图9),表明基板表面进行粗糙处理后会导致润湿性变差, 但随着实验温度的升高润湿性会有所好转[45]。 且该现象完全符合Wenzel理论(式10),即r>1时,当平衡接触角大于90°,增加粗糙度反而会导致润湿性变差[45]。

图9 不同实验温度下,熔融铝在不同表面状态(0001)α-Al2O3上初始接触角

Fig.9 The initial contact angle of molten Al on different surface states(0001)α-Al2O3 at different experimental temperatures

综上,Cassie模型处于一种亚稳定状态,当受到外界干扰时, 固/液间的气相结构可能遭到破坏,从而转化成Wenzel状态。 在同一非均质表面上,具有不同表观接触角特征的多种润湿状态可以共存,即在同一表面上液滴既可能处于Wenzel状态,也可能处于Cassie状态,而后者的接触角要大于前者。

2.2 金属熔体成分对金属熔体/陶瓷固体间润湿性的影响

大多数工业所用的金属熔体和陶瓷材料间表现为不润湿,这对于冶金过程中钢液内氧化夹杂物(如氧化铝)的去除无疑是有益的,但严重制约了金属基陶瓷复合材料制备及金属/陶瓷钎焊等材料加工与制备工艺的实现, 所以亟需通过改善金属熔体与陶瓷材料间的润湿性进而解决上述问题。 众多研究学者发现,向金属熔体内添加活性元素(Ti、Zr和Cu等)显著促进了金属熔体与陶瓷材料间的润湿性,可由不润湿转变为润湿[46-48]。

在72Ag-28Cu(wt.%)合金中添加Ti元素,会促使Ag-Cu-xTi/AlN、Ag-Cu-xTi/99.8%Al2O3和Ag-CuxTi/95%A12O3界面处形成反应层, 而熔体在反应层上更易铺展,所以极大地促进该合金熔体同3种陶瓷基板间的润湿性, 且作用效果与Ti元素的添加量成正比[49]。另外,Zr元素的添加也可极大促进熔融Ag在AlN基板上润湿性, 仅添加1at.%的Zr元素就可使接触角从137°±5°减小到~32°[50]。 内在作用机制为Zr元素的添加促使界面处形成了与熔融Ag间润湿性更好的ZrN和ZrN1-y(非化学计量化合物)

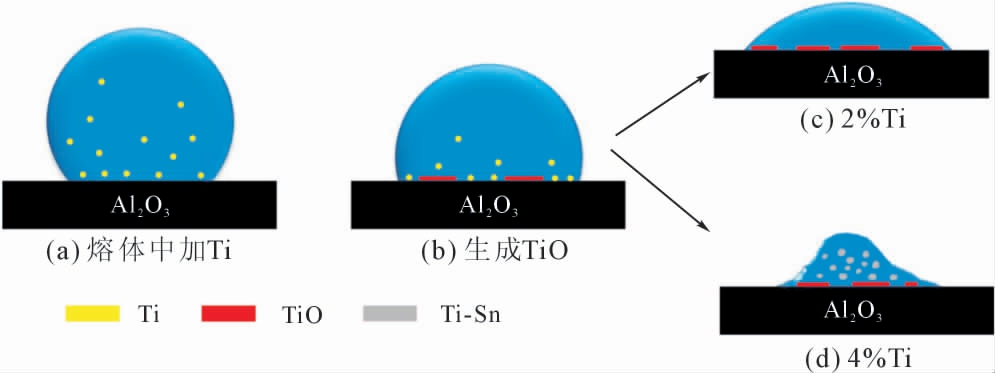

然而,对于不同体系,有时添加过量的活性元素反而会削弱对润湿的促进效果。 通过添加Ti元素调控Sn-Ag-Cu/AlN体系的润湿性时[51],添加4%Ti元素时促使界面处生成与Sn-Ag-Cu熔体间润湿性更好的TiN,接触角可减小至36°;而进一步提高Ti元素的添加量到6%、8%和10%时, 过多的Ti 元素会与Sn-Ag-Cu合金形成阻碍金属熔体的铺展的Ti-Sn化合物, 接触角反而大于36°。 在研究Ti元素添加对Sn/SiC体系润湿性调控效果时也发现添加2at.%Ti元素时接触角小于添加5at.%Ti元素时接触角[52]。

此外, 过量添加活性元素有时不仅不会进一步促进润湿,甚至会导致界面处孔洞、脆性相增多[53],也会增加由反应物和产物间的密度差异导致的残余应力[54]。 在研究Ti元素的添加对Sn0.3Ag0.7Cu(wt.%)/Al2O3体系润湿性影响时发现[55],添加2%Ti元素时界面上形成与Sn0.3Ag0.7Cu熔体间润湿性更好的TiO相(图10c)[55],接触角为24.6°,且界面处无缺陷存在;当添加4%Ti元素时,富余的Ti元素与Sn剧烈反应,该反应降低了熔体流动性,抑制了Ti元素向界面处扩散(图10d),不仅接触角增大为59.8°,且界面结合区存在明显缺陷。

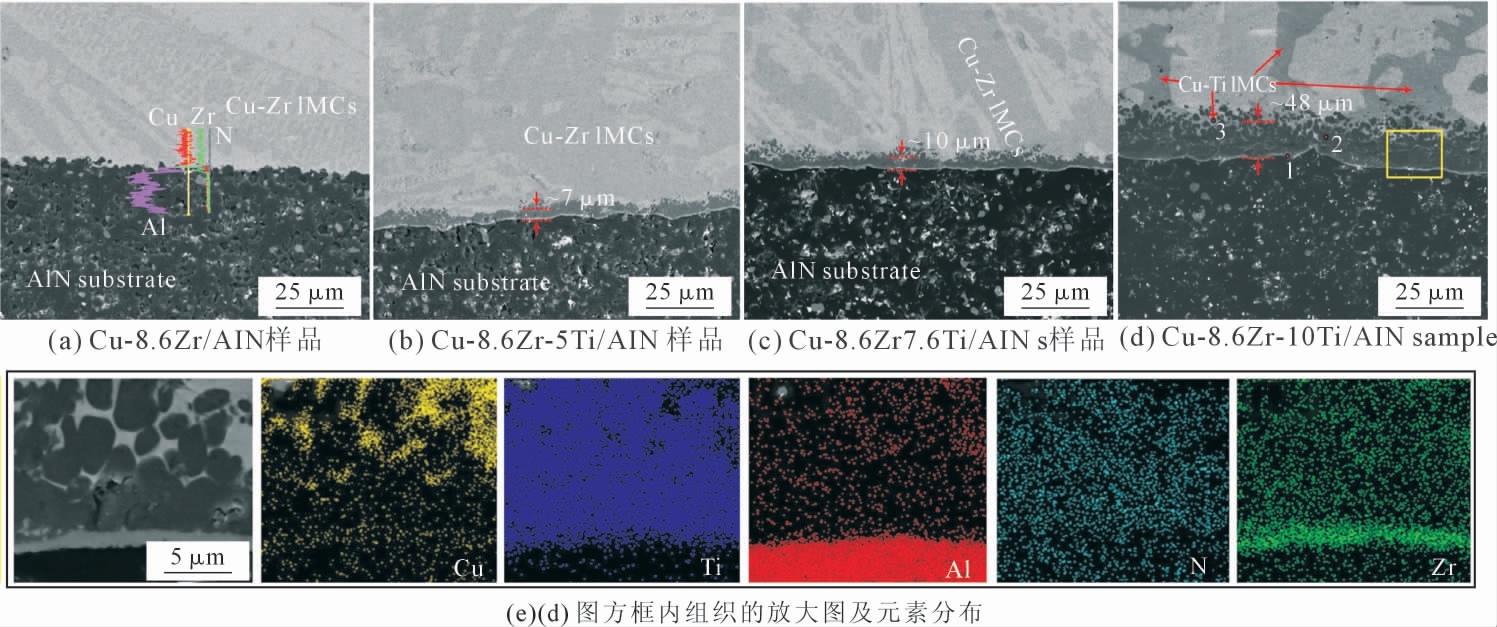

图10 Sn0.3Ag0.7Cu-xTi/Al2O3 润湿示意图

Fig.10 Schematic of Sn0.3Ag0.7Cu-xTi wetting on alumina

金属熔体中添加第3种元素不仅可提高金属熔体/陶瓷材料间的润湿性,还可减少界面处脆性相的形成[56],也能减少活性元素的添加[57]。如引入Ag可以提高Ti的活性, 进而提高Cu-Ti/Y3Al5O12体系的润湿性[58];引入一些高熔点元素(如Ni和Si),可以改善Cu-Ti/AlN体系的润湿性[59-60]。 而且两种活性元素的混合添加不仅可以减少因某一活性元素过量添加导致的润湿性转差和界面缺陷,也可极大的促进润湿。如对于Cu-8.6Zr(at.%)/AlN体系[61],虽然在界面处形成ZrN层 (图11a)[61], 但接触角仍为147°。 而添加5at.%Ti后,接触角减小为82°,且随着Ti元素含量的增加,接触角进一步减小。对于内在作用机制研究表明,Cu-8.6Zr-xTi/AlN体系最终的润湿性取决于TiN的形成和其化学计量数以及界面处Ti元素的吸附。而随着金属熔体内Ti元素含量的提高, 界面处的反应产物增多 (图11b-c) 且Ti的吸附量也增多 (图11d1-d6),所以表现为随着Ti元素含量的增加,接触角逐渐减小。

图11 Cu-8.6Zr-xTi/AIN 体系样品界面微观形貌及元素分布

Fig.11 Cross-section microstructure and element distribution at interface center of Cu-8.6Zr-xTi/AIN system

综上, 金属熔体中加入的活性元素会与基板反应在界面处形成某种反应产物层或者元素富集层,而金属熔体同该反应产物或元素富集层的润湿性优于基板材料,最终促进润湿。 此外,同种活性元素对于不同的材料体系具有的不同的调控效果, 某一材料体系中活性元素的添加量也对润湿调控效果起到重要的作用。 所以应根据材料体系挑选合适的活性元素的种类和含量, 才可实现对不同金属熔体与陶瓷材料体系润湿性的调控。

2.3 温度对金属熔体/陶瓷基板间润湿性的影响

改变温度会影响金属熔体和陶瓷材料的理化性质,甚至会决定反应性润湿能否发生及其反应程度,所以金属熔体在陶瓷基板上的润湿行为易受到温度变化的影响。 理论上,随着温度的提高,非反应性润湿体系的金属熔体的粘度和表面张力降低, 反应性润湿体系界面处的溶解、扩散及反应会增强,所以体系的润湿性应该提高[57]。

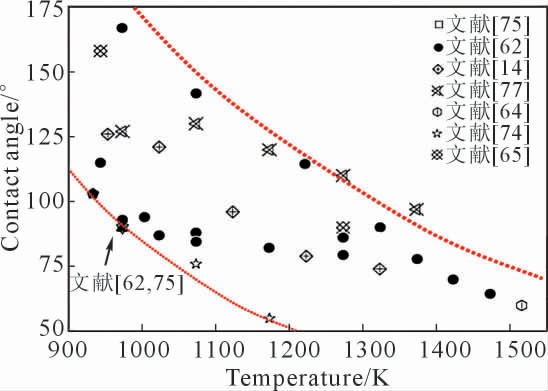

众多研究表明, 随着温度的升高, 熔融Al在Al2O3基板上的接触角逐渐减小(图12)[62]。 对于内在作用机制研究表明, 高真空下温度越高,Al和Al2O3反应生成气态Al2O越容易, 该反应使得Al熔体表面氧化膜分解[63],并且温度升高会使Al熔体表面张力降低[64-65],所以表现为提高温度促进Al/Al2O3体系润湿。

图12 熔融Al 在Al2O3 基板上的接触角随温度的变化

Fig.12 Change of contact angle of molten Al on Al2O3 substrate with temperature

对于反应性润湿体系, 提高温度通过促进反应进而提高金属熔体在陶瓷基板上的润湿性。 在研究温度对Al/SiO2体系润湿体系扩散动力学的影响时发现[66],温度越高,弛豫越快,最终接触角越小。对于内在作用机制研究表明,温度越高,Al液向基板中的渗透速率和Si还原扩散速率也越快, 且温度升高Si在Al液中的溶解度也增大, 最终促进了该体系的润湿性。 对于Au-Si/SiC体系也存在类似的现象[67]。

此外, 提高温度会通过破坏在较低温度形成的氧化膜进而显著影响润湿性。 对于熔融Al/SiC体系[68],当温度低于1 123 K时, 因熔融Al或/和SiC表面氧化膜的存在,Al/SiC体系表现为不润湿;当温度提高到1 123 K时,高温破坏了氧化膜,也促进了界面处反应产物Al4C3的形成[69], 体系转变为润湿。 对于Zr2Cu/WC体系[70],Zr2Cu熔体表面形成的ZrO2会阻碍其在WC基板上的润湿, 导致了该体系润湿初始阶段表现为不润湿; 而高温下Zr与ZrO2反应会使熔体表面氧化膜分解,且温度越高,该反应越剧烈,熔体表面氧化膜的快速分解使得接触角迅速减小。

综上, 温度对于不同体系润湿性的影响机制不同, 甚至不同温度对同种体系润湿性也具有不同的作用机制。 所以应根据具体材料体系及相应的要求来选定适合的温度, 以实现对不同金属熔体与陶瓷材料体系润湿性的调控。

2.4 气氛对金属熔体/陶瓷基板间润湿性的影响

众多研究学者研究结果表明,氧气、惰性气体等气氛环境对金属熔体在陶瓷基板上的润湿性有重要的影响,其中氧气的作用效果尤为显著。由于金属熔体极易氧化,氧化膜不仅会改变金属熔体的表面能,也会抑制金属熔体在基底表面的铺展,还会改变固/液界面原子间的相互作用和界面反应, 从而显著影响润湿性。

氧气存在于很多润湿过程中, 即使氧分压为10-15 Pa时, 氧气对金属熔体的表面性能都有重要影响[71-72]。在熔融Ag与Al2O3基底的润湿性研究中发现,随着气氛中氧含量的增加,体系的接触角减小,表明固/液界面处氧化物的形成是提高体系润湿性的主要原因[73]。但在某些情况下,润湿气氛的改变不能引起材料润湿性的明显改变。 熔融Al与单晶Al2O3基底的润湿性研究中,当润湿温度为1 273 K时,在真空度为3.8×10-3 Pa时,接触角为88°[74],而真空度为4.0×10-5 Pa时,接触角依然为88°[75],当然也不排除材料纯度、实验环境、测量精度等对实验结果的影响。

通常, 在高真空下测得的接触角小于在惰性气氛或还原性气氛中测得的接触角,特别是在高温下。熔融Al/多晶金红石TiO2在Ar、Ar-3%H2和真空气氛下表现出不同的润湿性, 接触角大小顺序为θ(Ar-3%H2)>θ(Ar)>θ(真空)[76]。 对其内在机制分析表明,TiO2基板还原导致熔融Al周围氧分压显著增加,而在真空环境下氧气扩散最快,熔融Al氧化程度更低,所以接触角最小。对于Al/(1120)-Al2O3体系,由于热蒸发产生的铝蒸气和反应生成的Al2O气体显著降低了铝液滴周围的氧分压, 所以在真空下测得的接触角小于在Ar-3%H2气氛中测得的接触角[77]。

然而,在多气氛环境(真空、Ar和N2)下,研究多种金属熔体(Ag、Cu、Pb、Bi和Sn)与BaTiO3陶瓷材料间润湿性时发现,在真空环境下Ag/BaTiO3和Cu/Ba-TiO3接触角最小, 且Ag和Cu与BaTiO3陶瓷发生粘连,而在Ar环境下Pb/BaTiO3、Bi/BaTiO3和Sn/BaTiO3接触角最小(图13)[78]。对其内在机制分析表明,接触角主要受到金属熔体表面张力和金属熔体的张力与氧化电位之比决定,该比值越小,接触角越大。 金属熔体Pb和Sn拥有较小的比值,则该金属熔体越容易被源于气氛和BaTiO3的O2氧化, 且该氧化物是稳定的,导致表面张力更小,所以真空环境下接触角大于Ar环境。

图13 不同气氛下多种纯金属熔体在BaTiO3 基板上的接触角

Fig.13 Contact angles of various pure metal melts(Ag,Cu,Pb,Bi and Sn)on BaTiO3 substrate with different atmospheres(vacuum,Ar and N2)

综上,不同的气氛环境对不同金属熔体/陶瓷材料间的润湿性产生不同的影响, 气氛环境通过影响金属熔体表面氧化程度及氧化物稳定性和界面处的反应产物种类对体系润湿性产生影响。 所以对于不同金属熔体与陶瓷材料体系根据需求选择相应的气氛可实现对润湿性的调控。

2.5 外场对金属熔体/陶瓷基板间润湿性的影响

通过前文所述调控金属熔体与陶瓷基板间润湿性的方法来调控润湿性有时会伴随着一些问题,如剧烈的化学反应往往导致脆性的金属间化合物的过度生长、高温会导致较大的界面内应力。因此近年来研究学者通过施加外场,如强磁场、电场及超声波场来调控金属熔体/陶瓷间的润湿性,并取得显著的效果。

2.5.1 强磁场

强磁场会对物质产生磁化能、磁力矩、磁化力、洛伦兹力及磁偶极子等作用效果, 且随着磁场强度的增大,上述效应会显著增强。而研究表明强磁场会对固/液界面能和液/气界面能产生显著影响[17],结合Young's方程可知,强磁场可对金属熔体在陶瓷基板上的润湿性产生较大影响。

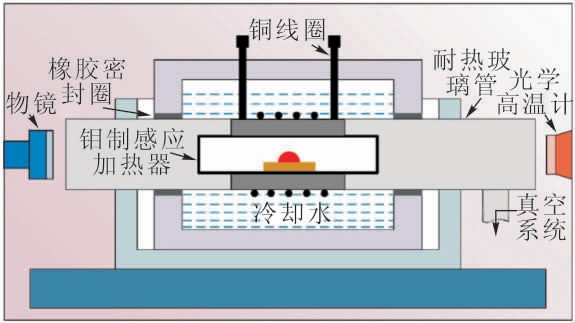

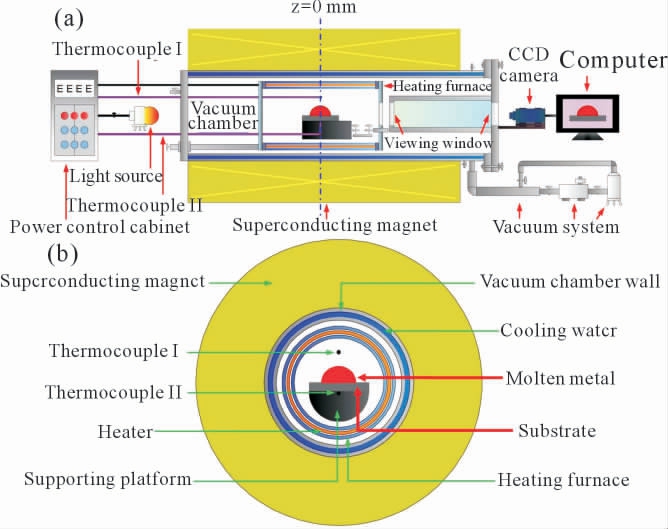

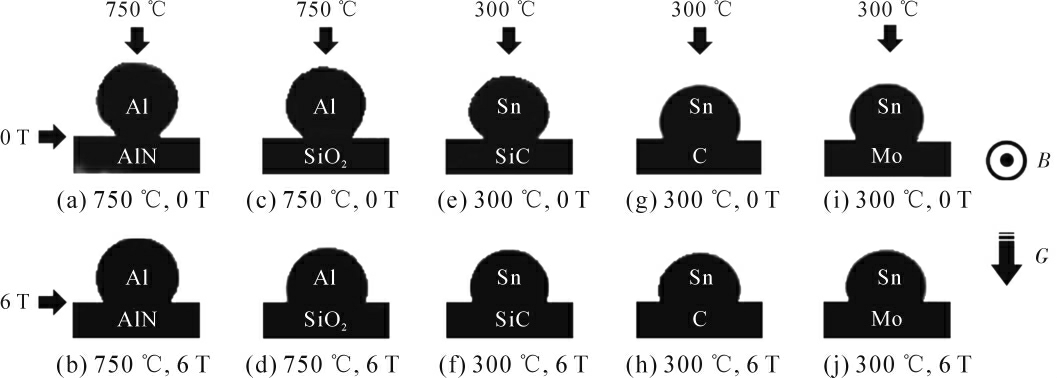

为了评估在润湿过程中强磁场调节润湿性的可能性,东北大学王强课题组[79]自行研发了一套强磁场下金属熔体接触角测量装置(图14)[79],并研究了强磁场的施加对金属熔体与不同固体基板间润湿性的作用效果(图15)[15]。研究结果表明,强磁场可对多种材料体系的润湿性产生促进作用, 不同材料体系的作用效果有所差异,其中Sn/C和Al/SiO2体系作用效果分别为最弱和最强。 结合以往强磁场的作用效果和机制分析可知, 强磁场对金属熔体和固体基板体系润湿转变的影响与元素迁移、粘度、表面张力、磁能和微小变形有关[15]。

图14 强磁场下熔融金属在固体基底上的润湿行为观测装置

整体示意图

Fig.14 Schematic diagrams of the overall setup designed to measure the wetting behavior of molten metals on solid substrates under high magnetic field

图15 有无强磁场下多种润湿体系微观照片

Fig.15 Lateral images of molten metals spreading on different substrates

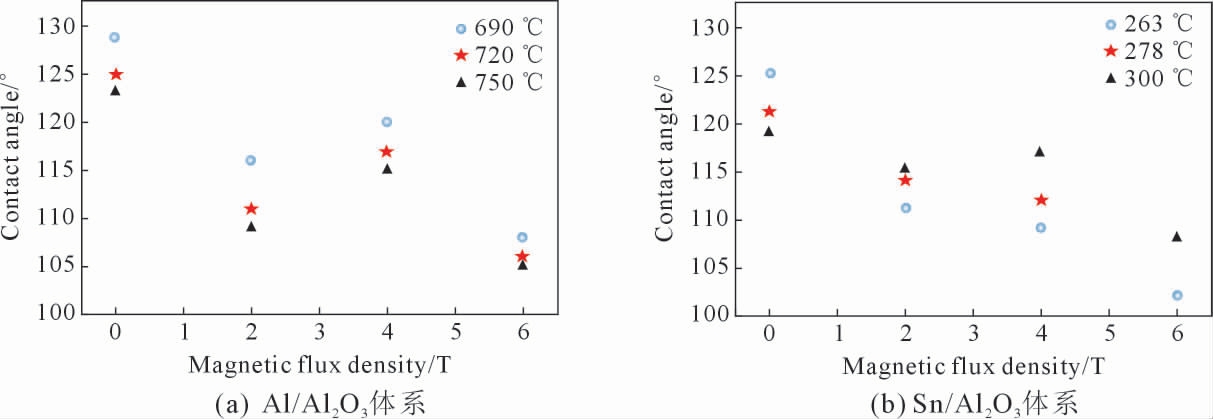

然后,在不同的强磁场和不同的温度下,测量了磁性相反的两种金属熔体(Al:顺磁性,Sn:抗磁性)在多晶Al2O3基板(抗磁性)上的接触角[16]。 结果表明(图16)[16], 外加强磁场会使Al/Al2O3和Sn/Al2O3体系的接触角都减小;提高实验温度,无论是否外加强磁场,Al/Al2O3体系接触角都减小,而Sn/Al2O3在外加强磁场后接触角反而增大,但仍小于不外加强磁场时。针对外加强磁场对两体系润湿性的作用机制分析可得,Sn和Al的磁性相反可能为强磁场下提高实验温度Sn/Al2O3与Al/Al2O3体系接触角变化趋势相反的原因;强磁场可能通过影响表面张力、熔体内部对流及吉布斯自由能进而对Sn/Al2O3和Al/Al2O3体系润湿性产生影响。

图16 不同磁场条件下Al/Al2O3 及Sn/Al2O3 体系润湿行为对比

Fig.16 Variation in the contact angle with the change of magnetic flux density at different temperatures for molten Al and Sn on an Al2O3 substrate

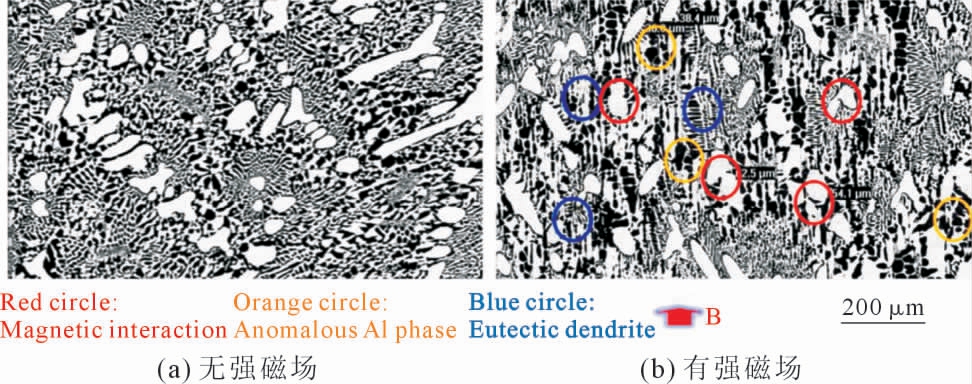

此外,研究学者在强磁场下凝固实验中发现,强磁场下过共晶Al-Cu合金凝固过程中共晶异常形态的增加(图17)[17]。对其内在机制研究表明,强磁场下Al-Cu熔体、刚玉坩埚和Ar气体被磁化后会产生与磁场方向有关且不同种类的磁偶极子, 强磁场通过磁偶极子作用对界面能产生影响, 降低了液相与坩埚间的润湿性,阻碍了非均相的形核,最终导致共晶形态异常。

图17 不施加和施加强磁场处理的Al-38Cu%合金的背散射电子图像

Fig.17 The backscattered electron images of Al-38Cu%alloy treated without and with high magnetic field(HMF)

综上,外加强磁场可以显著改变多种金属熔体/陶瓷体系的润湿行为,但不同体系的作用效果不同,内在的作用机制也可能不同。 所以通过外加强磁场调控金属熔体/陶瓷体系可行且效果显著,但对于其内在的调控机制还需深入研究。

2.5.2 电场

借助提高温度、 添加合金元素和基体表面涂覆金属层等方法改善金属熔体与陶瓷材料间的润湿性会导致一些不利影响,如导致成本增加、界面反应加剧及界面性能恶化。因此,众多研究学者一直在寻求其它有效的方法来改善金属熔体与陶瓷材料间的润湿性。

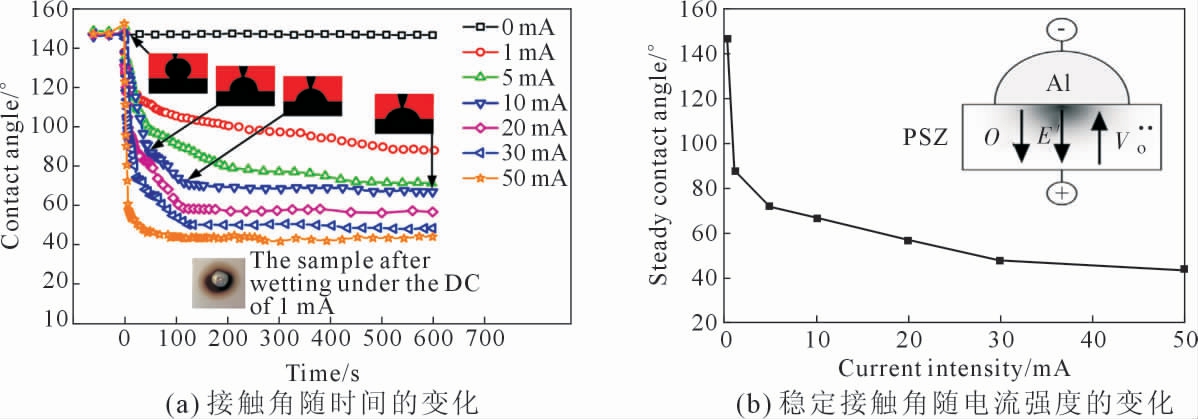

近年来, 研究表明外加直流电流通过促进界面反应进而对金属熔体与金属基板间润湿性产生明显的影响[80-81]。 由于ZrO2是氧离子导体,在电势的作用下ZrO2会发生电化学反应[82],所以施加直流电流场可对金属熔体在ZrO2上润湿性产生影响。 在973 K时, 对熔融Al与ZrO2体系施加直流电场可显著调控其润湿性,且随着电流强度增大,接触角逐渐减小(图18)[18-19]。 对其内在的作用机制分析可知,直流电场有如下作用效果: 直流电场可使得熔融Al表面氧化层破裂促进润湿; 直流场使得化学计量的ZrO2转变为非化学计量的, 而熔融Al在非化学计量的ZrO2上润湿性更好[75]; 直流场诱导Al与ZrO2之间形成ZrAl3层,且时间越长,ZrAl3层越厚(图19)[19],熔体在ZrAl3层上更容易铺展。 在以上3方面作用效果综合作用下,最终表现为外加直流电场使Al/ZrO2体系润湿性大幅提高。

图18 施加不同微直流电后接触角随时间变化;湿润10 min 后稳定接触角随电流强度的变化

Fig.18 Variation in contact angle with time at different current intensities during wetting at 973 K;Variation in the steady contact angle(after wetting for 10 min)with current intensity

图19 施加不同时长10 mA 直流电后样品三相线处的微观结构

Fig.19 Microstructures at the triple junction of the ZrO2-140 s and ZrO2-10 min sample

综上, 施加直流电场主要通过促进界面处反应使得Al/ZrO2体系由不润湿转变为润湿。 然而根据其内在作用机制可知, 仅陶瓷材料为氧离子导体的体系才可通过外加直流电场调控其润湿性。因此,通过外加直流电场调控金属熔体/陶瓷材料间润湿性虽然作用效果显著,但适用范围较窄。

2.5.3 超声波场

在制备晶粒细化剂、 半固态处理等材料加工过程中, 通常采用机械搅拌和添加稀土元素等方法提高固/液两相间润湿性, 进而提高材料的制备质量。然而, 这些方法伴随着工艺复杂, 生产成本高等缺点。 研究表明,超声场具有声空化和声流效应,能降低熔体与固体间界面能[83-84],进而可提高熔体与固体间润湿性。

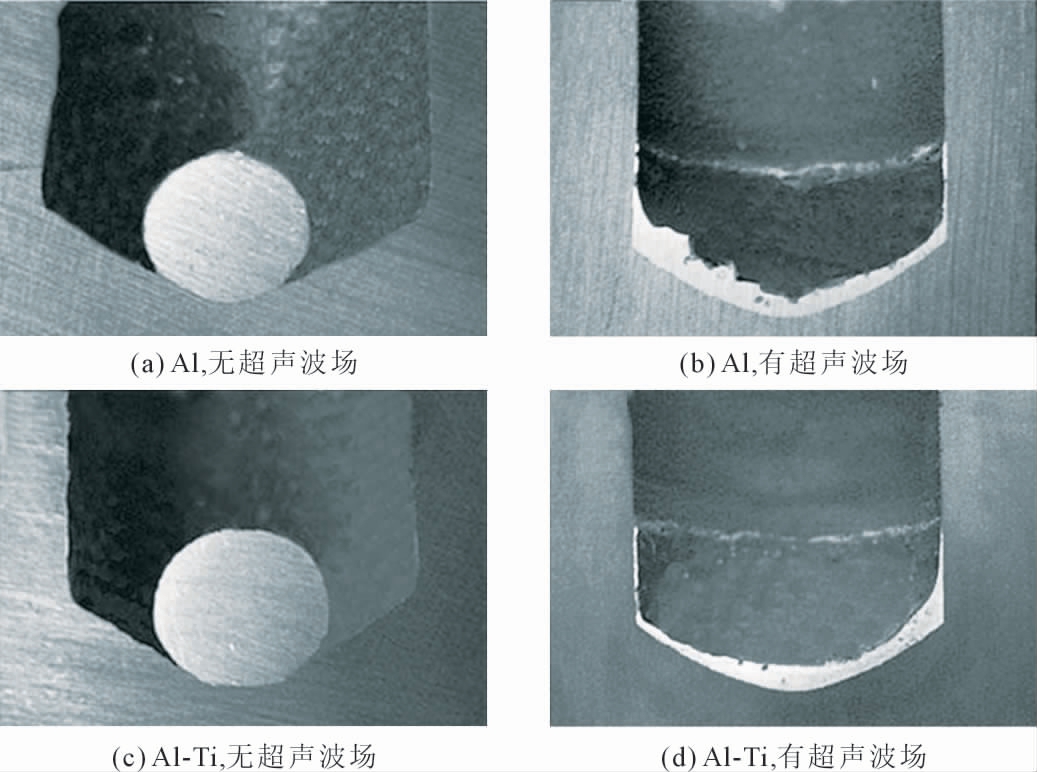

通过超声场耦合处理后[20],熔融Al和Al-Ti合金与石墨间的润湿性由不润湿转变为润湿, 接触角小于15°(图20)[20]。 对内在机制分析可知,超声耦合场的声流作用引起的润湿界面的更新, 保证了润湿过程持续稳定进行;入射声波和反射声波在熔体/固体界面的叠加效应导致了界面附近的熔体中出现局部高温; 叠加效应可阻碍Al熔体与C直接反应形成Al4C3,促进溶解的Ti与C反应形成利于润湿的TiC颗粒相。然后,通过模拟验证了外加超声波场对熔体Al气-液界面压力的作用效果(图21)[21],可见Al熔体内存在一定的声压梯度, 该声压梯度提供了额外的分子动能并使得Al熔体表面张力降低, 进而使得Al熔体与石墨间具有良好的润湿性。

图20 有无超声波场处理,熔融Al 和Al-Ti 与石墨间润湿状态照片

Fig.20 The macrophotographs showing wetting status among Al,Al-Ti melts and C solid

图21 不同超声场下熔体Al 气-液界面压力情况

Fig.21 The pressure of Al melt gas-liquid interface under different ultrasonic fields

综上, 超声波场主要通过改变界面能并为反应提供额外的能量,进而调控金属熔体Al和Al-Ti与石墨固体间的润湿性,且作用效果显著。但目前相关研究体系较为单一、理论深度略有欠缺,后续还需对超声波场下多体系间的润湿性进行深入研究, 为超声波场调控金属熔体与陶瓷材料间的润湿性提供更多的可行方案和理论指导。

3 总结和展望

金属熔体与陶瓷材料间的润湿性在涂层、镀膜、凝固、 焊接以及复合材料制备等领域发挥着重要作用,决定着材料间的结合质量、晶体的形核能力、器件的稳定性以及材料的性能, 所以研究学者对金属熔体/陶瓷材料体系的润湿性进行了大量的研究。接触角是被普遍接受用于表征和衡量润湿性的参数。金属熔体与陶瓷材料间的润湿性极易受到多种因素影响,获得可重复的结果难度极大,所以研究学者为了准确衡量金属熔体/陶瓷材料间的润湿性研发了多种接触角观测方法。

金属熔体/陶瓷材料间的润湿是一个很复杂且高敏感性的物理化学现象。 通过改变影响润湿性的相关因素可实现不同体系润湿性的调控, 如提高温度促进元素扩散及界面反应, 添加活性元素改变反应类型及程度, 设计基板表面粗糙度实现润湿模型转变。 但大量研究表明,对同种金属熔体/陶瓷材料体系采用完全相同的手段进行调控时, 获得的结果存在差异。因此,对于金属熔体与陶瓷间润湿性的研究方法需不断改进,对于实验条件需严格控制,对于实验标准需实现统一。

随着现代对于材料要求的具体化和尖端化,材料制备过程中通过常规技术手段调控金属熔体同陶瓷材料间的润湿性已难以满足需求,所以,润湿性的调控技术不仅需要继续深入研究,还需要不断丰富、发展新技术手段。如近年来提出的外加外场,众多研究表明该类调控技术效果显著, 且对润湿体系本身性质不会产生影响。 但该类技术仍处于初步探索阶段,还需对其内在作用机理进行深入分析,以求从现象分析达到理论预测, 从而为润湿性调控技术提供更多可能性。

[1] LEGER L,JOANNY J F.Liquid spreading[J].Reports on Progress in Physics,1992,55(4):431-486.

[2] CHIBOWSKI E, PEREA-CARPIO R. Problems of contact angle and solid surface free energy determination[J].Advances in colloid and interface science,2002,98(2):245-264.

[3] LAVI B,MARMUR A.The exponential power law:partial wetting kinetics and dynamic contact angles[J].Colloids and Surfaces A:Physicochemical and Engineering Aspects, 2004, 250 (1-3):409-414.

[4] BHOLA R,CHANDRA S.Parameters controlling solidification of molten wax droplets falling on a solid sur face[J]. Journal of Materials Science,1999,34(19):4883-4894.

[5] NAIDICH Y V, ZHURAVLEV V S, GAB I I, et al. Liquid metal wettability and advanced ceramic brazing[J].Journal of the European Ceramic Society,2008,28(4):717-728.

[6] 刘荣佩,田鹏,吴新光,等.SiC-P 增强泡沫铝基复合材料制备工艺及润湿性研究[J].稀有金属,2004,28(1):21-24.

[7] GATZEN M,RADEL T,THOMY C,et al.Wetting behavior of eutectic Al-Si droplets on zinc coated steel substrates[J].Journal of Materials Processing Technology,2014,214(1):123-131.

[8] LU J,MU Y,LUO X,et al.A new method for soldering particle-reinforced aluminum metal matrix composites[J]. Materials Science and Engineering:B,2012,177(20):1759-1763.

[9] WANG X, WANG L, LUO L S, et al. High temperature deformation behavior of melt hydrogenated (TiB+TiC)/Ti-6Al-4V composites[J].Materials&Design,2017,121:335-344.

[10] PLOETZ S, NOWAK R, LOHMUELLER A, et al. Wettability of Low Weight Borides by Commercial Aluminum Alloys-A Basis for Metal Matrix Composite Fabrication[J].Advanced Engineering Materials,2016,18(11):1884-1888.

[11] AN Q,CONG X,SHEN P,et al.Roles of alloying elements in wetting of SiC by Al[J].Journal of Alloys and Compounds,2019,784:1212-1220.

[12] KARA-SLIMANE A,JUVE D,LEBLOND E,et al.Joining of AlN with metals and alloys[J].Journal of the European Ceramic Society,2000,20(11):1829-1836.

[13] 靳鹏,隋然,李富祥,等. 熔融6061/4043 铝合金在TC4 钛合金表面的反应润湿[J].金属学报,2017,53(4):479-486.

[14] KSIAZEK M,SOBCZAK N,MIKULOWSKI B,et al.Wetting and bonding strength in Al/Al2O3 system[J].Materials Science and Engineering:A,2002,324(1-2):162-167.

[15] XIAO Y B, LIU T, LU Z Y, et al. Wetting transition in a molten metal and solid substrate system in high magnetic fields[J].Metallurgical and Materials Transactions A,2020,51(5):2333-2343.

[16] LIU T,XIAO Y B,LU Z Y,et al.Wetting behaviors of molten melt drops on polycrystalline Al2O3 substrates in high magnetic fields[J]. Journal of Materials Science & Technology, 2020, 41:187-190.

[17] SUN Z,GUO X,GUO M,et al.Strong magnetic field effect on surface tension associated with an interfacial magnetic pressure[J].TheJournalof PhysicalChemistry C,2012,116(33):17676-17681.

[18] YANG N N,GU Y,CAO K Z.Wettability,interfacial phenomena and shear strength for Al/ZrO2 joining system driven by direct current[J].Superlattices and Microstructures,2015,82:158-164.

[19] YANG N, SHEN P, YANG B, et al. Significant improvement in the wettability of ZrO2 by molten Al under the application of a direct current[J].Materials&Design,2016,111:158-163.

[20] LI Y L,ZHOU T G.Achieving Al melt/carbon and Al-Ti melts/carbon interfaces wetting via ultrasonic couple processing[J]. Metallurgical and Materials Transactions A,2013,44(7):3337-3343.

[21] ZHAO J,WU X,NING L,et al.Wetting of aluminium and carbon interface during preparation of Al-Ti-C grain refiner under ultrasonic field[J].Ultrasonics Sonochemistry,2021:105633.

[22] YOUNG T. An essay on the cohesion of fluids[J].Philosophical Transactions of the Royal Society of London,2022,95:65-87.

[23] DUPRÉ A, DUPR É P. Théorie mécanique de la chaleur[M].Gauthier-Villars,1869.

[24] SCHRADER M E. Young-dupre revisited[J].Langmuir,1995,11(9):3585-3589.

[25] DE G P G.Wetting: statics and dynamics[J].Reviews of Modern Physics,1985,57(3):827-863.

[26] LANDRY K, RADO C, VOITOVICH R, et al. Mechanisms of re active wetting: the question of triple line configuration[J]. Acta Materialia,1997,45(7):3079-3085.

[27] MACK G L.The Determination of Contact Angles from Measurements of the Dimensions of Small Bubbles and Drops. I. The Spheroidal Segment Method for Acute Angles[J].The Journal of Physical Chemistry,2002,40(2):159-167.

[28] PING S, FUJII H, NOGI K. Wettability of polycrystalline rutile TiO2 by molten Al in different atmospheres[J]. Acta Materialia,2006,54(6):1559-1569.

[29] SCHMITZ J,EGRY I,BRILLO J.Anisotropy in wetting of oriented sapphire surfaces by liquid Al-Cu alloys[J].Journal of Materials Science,2014,49(5):2286-2297.

[30] FERRO A C, DERBY B. Development of a micro-droplet technique for wettability studies: application to the Al-Si/SiC system[J].Scripta Metallurgica et Materialia,1995,33(5):837-842.

[31] RIVOLLET I,CHATAIN D,EUSTATHOPOULOS N.Simultaneous measurement of contact angles and work of adhesion in metal-ceramic systems by the immersion-emersion technique[J].Journal of Materials Science,1990,25(7):3179-3185.

[32] PELLICER J, MANZANARES J A, MAFÉ S. The physical description of elementary surface phenomena:Thermodynamics versus mechanics [J]. American Journal of Physics, 1995, 63(6):542-547.

[33] RAMÍ REZ-FLORES J C, BACHMANN J, MARMUR A. Direct determination of contact angles of model soils in comparison with wettability characterization by capillary rise[J].Journal of Hydrology,2010,382(1-4):10-19.

[34] BELLANGER H, DARMANIN T, Taffin de Givenchy E, et al.Chemical and physical pathways for the preparation of superoleophobic surfaces and related wetting theories[J].Chemical Reviews,2014,114(5):2694-2716.

[35] EXTRAND C W,KUMAGAI Y.An experimental study of contact angle hysteresis[J].Journal of Colloid and Interface Science,1997,191(2):378-383.

[36] KRASOVITSKI B,MARMUR A.Drops down the hill:theoretical study of limiting contact angles and the hysteresis range on a tilted plate[J].Langmuir,2005,21(9):3881-3885.

[37] ERBIL H Y,KATRINA S,RUTH B L.Surface Chemistry of Solid and Liquid Interfaces[M].Blackwell Pub.2006.

[38] PELLICER J,MANZANARES J A,Mafé S.The physical description of elementary surface phenomena: Thermodynamics versus mechanics[J].American Journal of Physics,1995,63(6):542-547.

[39] RAMÍREZ-FLORES J C, BACHMANN J, MARMUR A. Direct determination of contact angles of model soils in comparison with wettability characterization by capillary rise[J].Journal of Hydrology,2010,382(1-4):10-19.

[40] WENZEL R N.Resistance of solid surfaces to wetting by water[J].Industrial&Engineering Chemistry,1936,28(8):988-994.

[41] CASSIE A B D, BAXTER S. Wettability of porous surfaces[J].Transactions of the Faraday Society,1944,40:546-551.

[42] MARMUR A. Wetting on hydrophobic rough surfaces: to be heterogeneous or not to be[J].Langmuir,2003,19(20):8343-8348.

[43] KAVOUSANAKIS M E, CHAMAKOS N T, PAPATHANASIOU A G. Connection of intrinsic wettability and surface topography with the apparent wetting behavior and adhesion properties[J].The Journal of Physical Chemistry C,2015,119(27):15056-15066.

[44] ZHOU X B, DE HOSSON J T M. Influence of surface roughness on the wetting angle [J]. Journal of Materials Research, 1995, 10(8):1984-1992.

[45] AGUILAR-SANTILLAN J. Wetting of the (0001) α-Al2O3 Sapphire Surface by Molten Aluminum: Effect of Surface Roughness[J]. Metallurgical and Materials Transactions A, 2010, 41 (3):676-685.

[46] TAO Y, KE G, XIE Y, et al. Adhesion strength and nucleation thermodynamics of four metals (Al,Cu,Ti,Zr)on AlN substrates[J].Applied Surface Science,2015,357:8-13.

[47] LI J,WEI P,HUANG Q L,et al.Mechanism of titanium deposition on AlN surface by molten salt reaction[J]. Materials Letters,2003,57(8):1369-1373.

[48] EUSTATHOPOULOS N.Progress in understanding and modeling reactive wetting of metals on ceramics[J].Current Opinion in Solid State and Materials Science,2005,9(4-5):152-160.

[49] LOEHMAN R E,TOMSIA A P.Reactions of Ti and Zr with AlN and Al2O3[J].Acta Metallurgica et Materialia,1992,40:S75-S83.

[50] KOLTSOV A,HODAJ F,EUSTATHOPOULOS N,et al. Wetting and interfacial reactivity in Ag-Zr/sintered AlN system[J].Scripta Materialia,2003,48(4):351-357.

[51] FU W, SONG X G, ZHAO Y X, et al. Effect of Ti content on the wetting behavior of Sn0.3Ag0.7Cu/AlN system[J]. Materials &Design,2017,115:1-7.

[52] SONG X,PASSERONE A,FU W,et al.Wetting and spreading behavior of Sn-Ti alloys on SiC[J].Materialia,2018,3:57-63.

[53] LI W B,LEI B Q,LINDBA¨CK T,et al.Stresses developed in reaction-bonded ceramics[J].Journal of the European Ceramic Society,1999,19(3):277-283.

[54] CHEN Y, CHEN S, LI L. Influence of interfacial reaction layer morphologies on crack initiation and propagation in Ti/Al joint by laser welding-brazing [J]. Materials & Design, 2010, 31 (1):227-233.

[55] KANG J R,SONG X G,HU S P,et al.Wetting and brazing of alumina by Sn0.3Ag0.7Cu-Ti alloy[J]. Metallurgical and Materials Transactions A,2017,48(12):5870-5878.

[56] WANG C,LI S,LI S,et al.Wettability and interfacial reactions for AlN/CuTi and AlN/SnTi systems[J].Ceramics International,2012,38(2):1099-1104.

[57] EUSTATHOPOULOS N,NICHOLAS M G,Drevet B,Wettability at High Temperatures[M],Elsevier,Kidlington,1999.

[58] GAMBARO S, MUOLO M L, VALENZA F, et al. Wettability of transparent YAG(Y3Al5O12)by molten Ag-Cu-Ti alloys[J].Journal of the European Ceramic Society,2015,35(10):2895-2906.

[59] YANG J,LI H,LEI X,et al.Reactive wetting behavior and mechanism of AlN ceramic by CuNi-Xwt% Ti active filler metal[J].Ceramics International,2020,46(4):4289-4299.

[60] WANG C,LI S,ZHANG T,et al.The effect of silicon on the wettability and interfacial reaction in AlN/Cu alloy systems[J].Materials Science and Engineering:B,2011,176(1):53-59.

[61] LIN Q,WANG L,SUI R.Wetting of AlN by moten Cu-8.6Zr-xTi ternary alloys at 1 373 K[J].Acta Materialia,2021,203:116488.

[62] BAO S, TANG K, KVITHYLD A, et al. Wettability of aluminum on alumina [J].Metallurgical and Materials Transactions B,2011,42(6):1358-1366.

[63] GOUMIRI L,JOUD J C.Auger electron spectroscopy study of alu minium-tin liquid system [J]. Acta Metallurgica, 1982, 30(7):1397-1405.

[64] SAROU K V,MILLOT F,RIFFLET J C.Surface tension and density of oxygen-free liquid aluminum at high temperature[J].International Journal of Thermophysics,2003,24(1):277-286.

[65] SARAVANAN R A,MOLINA J M, NARCISO J, et al. Effects of nitrogen on the surface tension of pure aluminium at high temperatures[J].Scripta Materialia,2001,44(6):965-970.

[66] SHEN P, FUJII H, MATSUMOTO T, et al. Reactive wetting of SiO2 substrates by molten Al [J]. Metallurgical and Materials Transactions A,2004,35(2):583-588.

[67] NAIDICH Y V,ZHURAVLEV V,KRASOVSKAYA N.The wettability of silicon carbide by Au-Si alloys[J].Materials Science and Engineering:A,1998,245(2):293-299.

[68] CONG X S, SHEN P, WANG Y, et al. Wetting of polycrystalline SiC by molten Al and Al-Si alloys[J]. Applied Surface Science,2014,317:140-146.

[69] FERRO A C, DERBY B. Wetting behaviour in the Al-Si/SiC system:interface reactions and solubility effects[J].Acta Metallurgica et Materialia,1995,43(8):3061-3073.

[70] ZHAO Y,WANG Y,ZHOU Y,et al.Reactive wetting and infiltration of polycrystalline WC by molten Zr2Cu alloy[J].Scripta Materialia,2011,64(3):229-232.

[71] EUSTATHOPOULOS N,JOUD J C,DESRE P,et al.The wetting of carbon by aluminum and aluminum alloys[J].Journal of Materials Science,1974,9:1233-1242.

[72] EUSTATHOPOULOS N,DREVET B.Determination of the nature of metal oxide interfacial interactions from sessile drop data[J].Materials Science and Engineering A,1998,249:176-183.

[73] MUOLO M L,VALENZA F,PASSERONE A,et al.Oxygen influence on ceramics wettability by liquid metals: Ag/α-Al2O3 experiments and modelling[J]. Materials Science and Engineering A,2008,495:153-158.

[74] BRENNAN J J,PASK J A.Effect of nature of surfaces on wetting of sapphire by liquid aluminum[J]. Journal of the American Ceramic Society,1968,51(10):569-573.

[75] JOHN H,HAUSNER H.Wetting of aluminum oxide by liquid aluminum[J]. International Journal of High Technology Ceramics,1986,2:73-78.

[76] SHEN P, FUJII H, NOGI K. Wettability of polycrystalline rutile TiO2 by molten Al in different atmospheres[J]. Acta Materialia,2006,54(6):1559-1569.

[77] SHEN P,FUJII H,MATSUMOTO T,et al.Critical Factors Affecting the Wettability of α-Alumina by Molten Aluminum[J].Journal of the American Ceramic Society,2004,87(11):2151-2159.

[78] SUGIHARA S, OKAZAKI K, TERASHIMA Y, et al. Effect of atmosphere on the wetting of BaTiO3 by electrode metals[J].Japanese Journal of Applied Physics,1991,30(9B):2413.

[79] XIAO Y,LIU T,LU Z,et al.Instrument to characterize the wetting behavior of molten metal on a solid substrate under high magnetic field[J].Review of Scientific Instruments,2019,90(6):063902.

[80] SHEN P,GU Y,YANG N N,et al.Influences of electric current on the wettability and interfacial microstructure in Sn/Fe system[J].Applied Surface Science,2015,328:380-386.

[81] GU Y,SHEN P,YANG N N,et al.Effects of direct current on the wetting behavior and interfacial morphology between molten Sn and Cu substrate[J]. Journal of Alloys and Compounds, 2014,586:80-86.

[82] MUNOZ M C, GALLEGO S, BELTRÁN J I, et al. Adhesion at metal-ZrO2 interfaces [J]. Surface Science Reports, 2006, 61(7):303-344.

[83] LEBON G S B, TZANAKIS I, PERICLEOUS K, et al. Ultrasonic liquid metal processing: The essential role of cavitation bubbles in controlling acoustic streaming[J]. Ultrasonics Sonochemistry,2019,55:243-255.

[84] LEBON G S B,Salloum-Abou-Jaoude G,ESKIN D,et al.Numerical modelling of acoustic streaming dur ing the ultrasonic melt treatment of direct-chill (DC) casting[J]. Ultrasonics Sonochemistry,2019,54:171-182.