宝珠砂,学名“熔融陶瓷砂”,是一种性能优异的铸造用球形特种砂,最早由洛阳凯林铸材有限公司开发生产。经过20 年来的推广,已经广泛应用于砂型铸造(潮模砂、水玻璃砂、树脂自硬砂、热芯盒、壳型、冷芯盒等)、消失模铸造等各种铸造工艺以及铸铁、铸钢、有色合金等各种铸造合金,取得了显著的经济效益和良好的环保效果,被誉为“21 世纪的绿色铸造新材料”。20 年来宝珠砂产量持续增长、产能大幅度提升,产地分布更广,到2020 年,总销售近20 万t。同时其生产工艺,从铝矾土焙烧、电弧熔融,到除铁去杂、筛分混配等工序经技术革新不断改善,实现环保高效,绿色、可持续发展,完全满足铸造行业不断增长的需求。宝珠砂应用范围,从面砂、填充砂、到热芯盒、壳型、冷芯盒制芯,再到整体的自硬砂生产线的应用,范围不断扩大、工艺逐渐深入。根据连续几年的统计,其最大的应用场合就是发动机铸件行业,约占总销售量的1/3。本文作者结合公司一些主要用户应用宝珠砂的典型案例,介绍一些宝珠砂应用于发动机铸件行业的工艺特点和应用效果。

1 宝珠砂简介

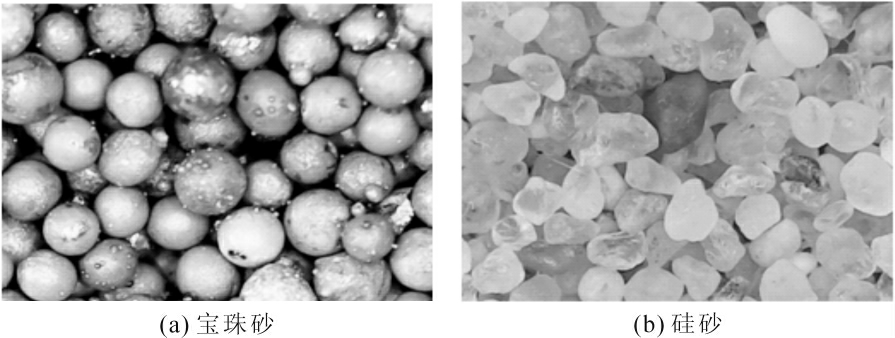

宝珠砂是以Al2O3 为主要成分的煅烧铝矾土,经电弧熔融、空气喷吹、标准筛筛分、级配混合制成的不同粒度组成的铸造用砂。铸造用宝珠砂粒径为0.053~3.53 mm(270~6 目)。宝珠砂的矿物相主要是刚玉和莫来石,还有微量的非晶质相。宝珠砂的主要化学成分为Al2O3 和SiO2,耐火度≥1 800 ℃,是一种近似球形的、高强度、高硬度的铝硅系铸造原砂。图1 为宝珠砂和硅砂的颗粒形貌。

图1 宝珠砂与硅砂的颗粒形貌 ×50

Fig.1 Grain shape of Baozhu sand and silica sand

宝珠砂具有热膨胀系数小;热导率高;近似球形,角形因数小,流动性、可紧实性好;表面光滑,无裂纹,无凹凸;中性材料、适用于各种铸造合金;颗粒强度高、不易破碎;耐火度高;粒度范围广,可根据工艺需求定制混配等性能特点。宝珠砂的化学成分和主要性能列于表1 和表2。

表1 宝珠砂的化学成分 w(%)

Tab.1 Chemical composition of ceramic sand

?

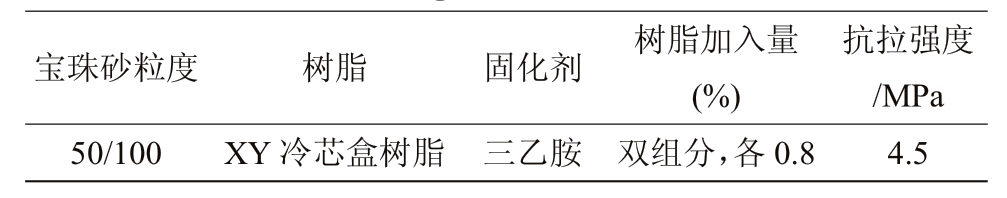

表2 宝珠砂的物理及化学性能

Tab.2 Physical and chemical properties of ceramic sand

?

2 宝珠砂在发动机铸件生产中的应用

2.1 应用宝珠砂解决铸铁件缸体缸盖脉纹、 粘砂、断芯、砂芯变形

气缸体、气缸盖,作为发动机最重要的铸件,内腔形状复杂,尺寸精度、内腔清洁度要求高,批量较大,普遍采用潮模砂(静压造型为主)流水线生产。为保证生产效率和产品质量,砂芯一般采用冷芯盒、覆膜砂工艺,也有部分砂芯采用热芯盒法。

由于缸体缸盖铸件砂芯形状复杂,部分砂芯截面积小,某些缸体和缸盖水套芯,最薄处只有3.0~3.5 mm,且出砂口窄小,浇注后砂芯被高温铁液长时间包围,清理时出砂困难,需要专用清理设备,等等,以前在铸造生产中又全部使用硅砂,使得缸体缸盖铸件水套脉纹、粘砂问题,缸体油道芯、缸盖水套砂芯变形、断芯问题等十分普遍且难以解决。图2 是一些缸体和缸盖铸件常见的缺陷情况。

图2 缸体缸盖铸件内腔常见缺陷

Fig.2 Common defects on inner surface of cylinder blocks and cylinder heads

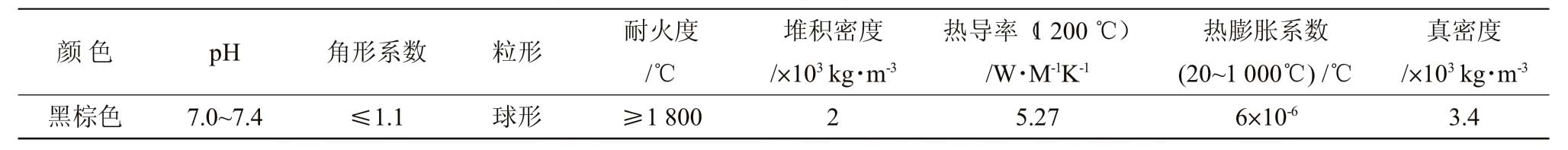

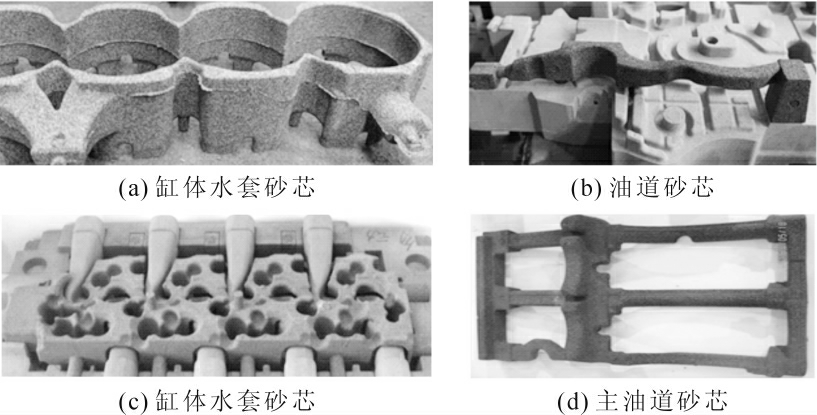

为解决此类问题,从2010 年左右开始,国内一些著名的发动机铸造企业,如一汽、潍柴、上柴、山西亚新科等开始研究试验应用宝珠砂生产缸体、缸盖的水套、油道等砂芯,有效消除或减少了内腔烧结、粘砂、砂芯变形、断芯等缺陷。2015 年,安徽某发动机铸造厂在调研论证的基础上,决定采用粒度为50/100 的宝珠砂小批试验。首先进行实验室试验,三乙胺冷芯盒制芯,树脂加入量为1.6%,抗拉强度试验结果见表3。

表3 冷芯盒宝珠砂的抗拉强度

Tab.3 Tensile strength of cold box Baozhu sand

?

试验检测的“8”字试样抗拉强度平均值高达4.5 MPa,而现场生产用的硅砂,相同条件下,抗拉强度平均1.95 MPa,前者是后者的2.3 倍。由此可以降低宝珠砂用量并减轻砂芯重量,使用宝珠砂和擦洗砂各50%,树脂加入量降至1.4%,冷芯盒射芯机现场制作了各4 件某四缸缸体水套芯和油道芯(见图3),浇注后经解剖检查,内腔光洁、无粘砂、脉纹,壁厚均匀,获得圆满成功。此后,宝珠砂混合擦洗砂在冷芯盒、热芯盒工艺中逐步推广,并应用于缸盖水套芯,至今稳定生产超过6 年。目前冷芯盒砂芯的用法是:根据砂芯形状和尺寸的不同,宝珠砂加入量30%~50%,树脂总加入量1.2%~1.8%,抗拉强度2.2~2.7 MPa。(实验室检测数据)

图3 宝珠砂冷芯盒砂芯

Fig.3 Sand cores made with cold-box Baozhou sand

缸体缸盖类铸铁件,包含较多狭小内腔结构,浇注温度一般在1 440~1 500 ℃,砂芯薄壁部分在高温铁液作用下,极易烧结,如铁液渗入砂芯或产生界面反应则形成粘砂。宝珠砂耐火度大于1 800 ℃,同时宝珠砂的真密度较大,同直径同速率的砂粒在射砂时拥有的动能为硅砂砂粒的1.28 倍,能提高砂芯的致密度[1],这些优点是采用宝珠砂能够缸体缸盖铸件内腔粘砂的机理所在。

缸体和缸盖的水套、进气道和排气道部位经常出现脉纹缺陷,大量研究和铸造实践表明,铸件表面产生脉纹缺陷的根本原因是硅砂的相变膨胀,它引起的热应力导致砂芯表层开裂,使铁液渗入裂纹中所致[2],尤其是采用冷芯盒工艺时脉纹倾向更大。事实上,硅砂的热膨胀率高达1.5%,而宝珠砂热膨胀率仅为0.13%(1 000℃加热10 min),由于热膨胀应力造成砂芯表面开裂的可能性微乎其微。缸体缸盖部分砂芯使用宝珠砂目前是解决脉纹问题简便而有效的方案。

复杂、薄壁、狭长的缸盖水套砂芯及缸体油道砂芯,要求较高的强度(包括高温强度)和韧性,并需要控制芯砂发气量,传统上多采用覆膜砂工艺。宝珠砂的使用,降低了树脂用量,达到了高强度低发气的效果。由于树脂及原砂的性能的不断提升,近年来冷芯盒工艺越来越多地替代了了部分覆膜砂工艺,大大提高了生产效率,改善了生产环境。

2.2 使用宝珠砂解决排气管砂芯变形问题

排气歧管长期在高温循环交变状态下工作,材料在高温下的抗氧化性能直接影响到排气歧管的使用寿命。近年来国家不断提高汽车尾气排放标准,催化技术和蜗轮增压技术的应用更是显著提高了排气歧管的工作温度,达到了750 ℃以上。随着发动机性能的进一步提高,排气歧管的工作温度还要提高。目前普遍采用耐热铸钢,如ZG 40Cr22Ni10Si2(JB/T 13044)等,耐热温度950~1 100℃。排气歧管内腔一般要求不得有影响使用性能的裂纹、冷隔、缩孔、夹渣等,内腔粗糙度要求不大于Ra25,同时对管壁壁厚偏差有严格的、明确的规定。长期以来,排气歧管管壁壁厚不均、偏差超标的问题一直困扰着很多排气歧管铸造厂。

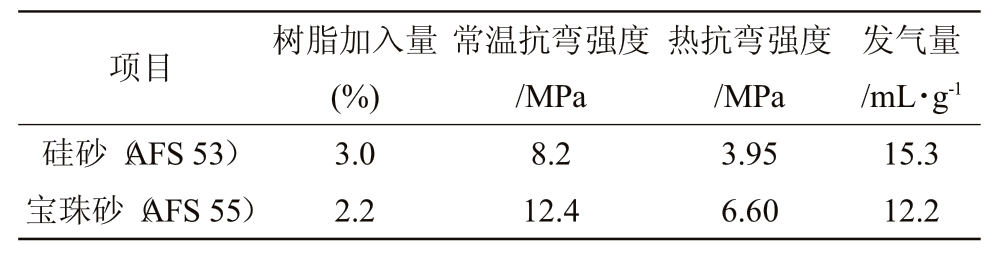

河南某铸造厂最早使用硅砂覆膜砂砂芯生产耐热钢排气歧管,由于浇注温度高(1 470~1 550 ℃),砂芯易变形,导致管壁厚度产生超差现象。虽然对硅砂进行了高温相变处理,但因受各种因素的影响,仍克服不了砂芯在高温下的变形,导致管壁厚度的波动范围大,严重时会造成报废。为提高砂芯强度并控制砂芯发气量,决定采用宝珠砂覆膜砂。实验室进行了硅砂、宝珠砂覆膜砂的性能试验,结果列于表4。

表4 硅砂、宝珠砂覆膜砂的性能

Tab.4 Test report of resin coated sand using silica sand and ceramic sand

?

结果表明,使用宝珠砂覆膜砂,在树脂加入量比硅砂覆膜砂下降36%的情况下,其常温抗弯强度、热抗弯强度分别提高了51%、67%,而发气量降低了20%,达到了高强度、低发气的工艺需求。解决排气歧管壁厚不均的关键措施就是减少砂芯变形(特别是高温变形),同时要减小型芯砂的高温膨胀问题。宝珠砂由于其热膨胀率远远低于硅砂,同时其覆膜砂也真正实现了高强度、低发气,成为解决排气歧管壁厚不均的有效方案,铸造厂的生产试验也证明了这一点。

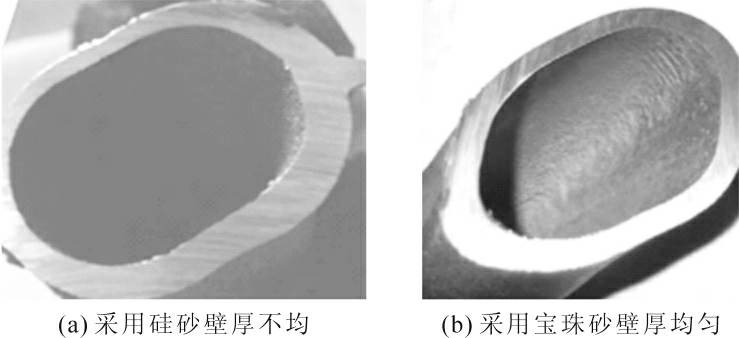

该厂分别使用硅砂覆膜砂砂芯和宝珠砂覆膜砂砂芯下芯合箱同时浇注,在清理铸件后,进行解剖检测,用硅砂覆膜砂制芯,铸件存在壁厚不均、壁薄现象,壁厚为3.0~6.2 mm;用宝珠砂覆膜砂制芯,铸件的壁厚均匀,壁厚为4.4~4.6 mm,见图4[3]。

图4 两种砂芯生产的排气歧管壁厚情况

Fig.4 Cross sections of manifolds by different RCS cores showing different wall thickness

用宝珠砂覆膜砂制芯,消除了砂芯断芯,减小了砂芯变形,大大提高排气歧管内腔流道的尺寸精度,同时减少了内腔粘砂,提高了铸件质量和成品率,取得了显著的经济效益。

2.3 宝珠砂在涡轮增压器中的应用

目前,大多数发动机,不论是汽油机或者柴油机,均采用涡轮增压技术,即利用发动机排出的废气的压力推动涡轮高速旋转,涡轮带动同轴的叶轮,压缩由空气滤清器管道送来的空气,使空气增压后进入气缸来增加发动机的输出功率。其中涡轮增压器壳体涡轮端的工作温度一般超过600 ℃,有些甚至高达950~1 050 ℃,需要壳体材料耐高温且铸造性能好,壳体结构更加紧凑、壁厚薄且均匀,内腔清洁等等,要求极为苛刻。目前,涡轮增压器壳体一般采用耐热钢铸造(如德标DIN EN 10295 的1.483 7和1.484 9),也有采用耐热球墨铸铁的(如德标的GGG SiMo,美标的高镍奥氏体球铁D5S 等)。

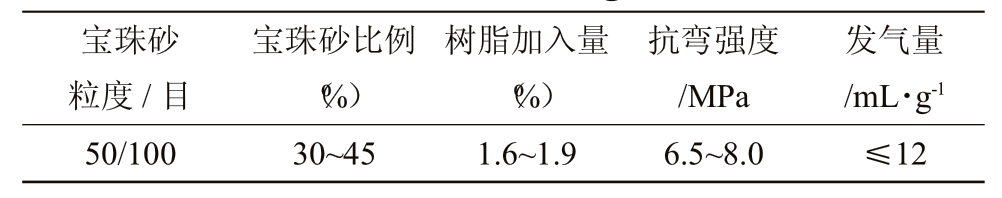

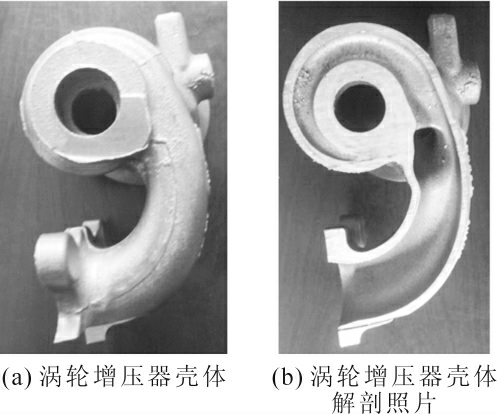

某1.8 T 发动机涡轮增压器壳体,材质:1.483 7,即GX40CrNiSi 25-12,主要化学成分w(%)为:0.3~0.5 C,1.0~2.5 Si,24~27 Cr,0.5 Mo,11~14 Ni,浇注温度1 560 ℃。该合金熔点高、收缩率大、热裂倾向强,铸造难度高,铸件金相组织中对残留碳化物和非金属夹杂物的要求严苛,同时对铸件缺陷也有具体的规定。为保证铸件质量和生产效率,造型工艺采用覆膜砂壳芯为主(也有部分冷芯盒、热芯盒砂芯)的組芯浇注(见图5 的組芯示意照片)。最初采用的是50/100 的擦洗砂,后采用过焙烧硅砂,但均出现不同程度的内腔粘砂、毛刺、热裂、气孔等问题。该厂在调研、试验的基础上,决定采用宝珠砂,最初采购成品覆膜砂(100%宝珠砂),后购置了再生和覆膜设备,在生产过程中不断优化工艺,采用宝珠砂与擦洗砂混合原砂。目前覆膜砂大致按表5 执行。典型铸件见图6。

表5 涡轮增压器壳体用宝珠砂覆膜砂工艺

Tab.5 Process parameters of RCS using ceramic sand for turbine housings

?

图5 涡轮增压器壳体組芯

Fig.5 Core assembly of turbinecharger housing

图6 涡轮增压器壳体外观及解剖图

Fig.6 Exterior and cross section of turbinecharger housing

几年来,该厂该生产工艺稳定运行,铸件质量良好,经济效益和环保效益显著。

(1)使用宝珠砂,或使用宝珠砂与硅砂混合制芯,消除了铸件粘砂、烧结及脉纹、热裂等缺陷,实现了稳定、高效生产。

(2)组芯浇注,生产效率高,砂铁比低(一般不超过2∶1),原砂用量少,降低成本。

(3)组芯浇注,有利于废砂整体回收再生,统一采用热法再生,再生砂性能达到了擦洗砂新砂的水平,取得了降低原砂采购费用、减少固体废弃物排放的效果。

(4)需要经常检测再生砂中的宝珠砂含量,确定宝珠砂新砂的加入量。

(5)宝珠砂粒形圆、流动性好、比重大,与硅砂混合使用时,容易造成偏析,必要时,需要调整射砂工艺。

(6)覆膜时尽量采用优质的酚醛树脂,慎用各种添加剂。

2.4 宝珠砂在发动机铝合金缸体缸盖中应用

为提高汽车的动力性,减少燃料消耗,降低排气污染,保护环境,汽车轻量化是汽车行业发展的潮流。目前,汽车发动机(包括柴油机)铸件,如缸体、缸盖等普遍采用铝合金铸造,而缸体缸盖的铸造工艺,在使用砂芯时,以金属型重力铸造以及低压铸造(LPDC)最有代表性。

铝合金缸体缸盖铸件的砂芯,覆膜砂和冷芯盒工艺较为普遍,适合高精度大批量的生产特点,采用宝珠砂的方法与铸铁缸体缸盖的生产类似。由于铝合金浇注温度较低、比重较小,一般采用强度较低的型芯砂,如某厂冷芯盒砂芯,树脂加入量0.5%~0.6%,抗拉强度0.8~1.2 MPa,要求芯砂具有良好的溃散性。宝珠砂的使用,减少了树脂加入量并大大提高了砂芯的溃散性。

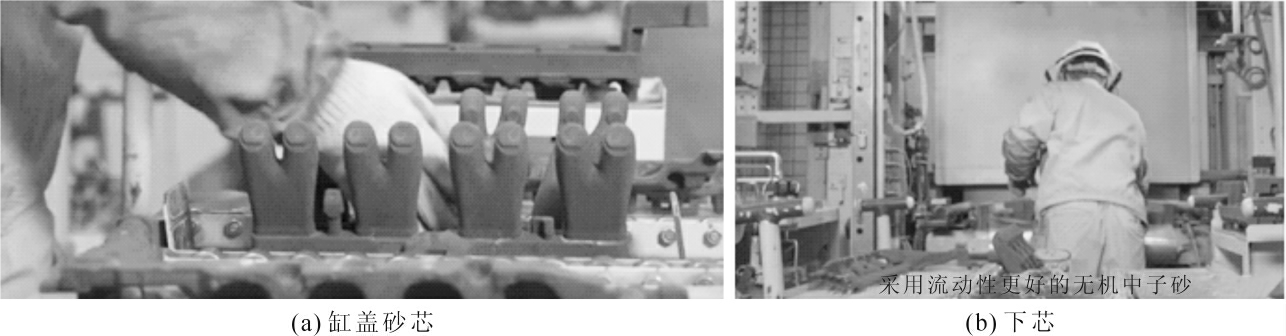

近年来,为改善生产环境,提高铸件质量,无机粘结剂(包括改性水玻璃、磷酸盐类粘结剂等)的研究和应用越来越多。图7 和图8 是南方某厂使用宝珠砂无机粘结剂芯砂铝合金缸盖铸造现场。

图7 宝珠砂无机粘结剂芯砂铝合金缸盖铸造

Fig.7 Aluminum cylinder head production line using inorganic binder bonded ceramic sand cores

图8 铝合金缸盖铸造(下芯,宝珠砂无机粘结剂砂芯)

Fig.8 Aluminum cylinder head production line(cores assembly,

inorganic binder bonded ceramic sand cores)

该厂使用宝珠砂无机粘结剂制芯,粘结剂加入量1.8%~2.2%,由于宝珠砂具有良好的流动性,使得砂芯致密、表面完整光洁,同时发气量微量,提高了铸件的成品率,改善了芯砂溃散性,改善了生产环境,成为绿色生产的典范。

3 结语

宝珠砂在发动机铸件行业的应用,提高了生产效率、改善了劳动环境、解决了铸件缺陷,取得了显著的经济效益和良好的环保效益。发动机铸造行业应继续加大型芯砂的再生力度,进一步提高宝珠砂使用效益,降低固体废弃物排放。从使用效果和使用范围来看,目前在发动机铸件行业,宝珠砂是综合性能最好、用量最大的铸造特种砂。

[1] 吴景峰,马顺龙,刘世俊.铸造用球形砂性能与应用研究[J].金属加工(热加工),2010(9):33-36.

[2] 聂越,刘增林,苏鹏,等.宝珠覆膜砂在缸体铸造中的应用[J].铸造,2017,66(4):414-417.

[3] 张翼,任豹子,宋照洋,等.陶瓷覆膜砂在排气歧管上的应用[J].现代铸铁,2018(4):55-57.