近年来,涡轮增压发动机在汽车中的应用越来越广泛。涡轮增压器由于其工作温度高、性能要求高,因此其材质通常为耐高温的耐热铸钢(耐热不锈钢)。相比于传统的铸铁材质,耐热铸钢中由于含有较高的铬元素和镍元素,使得耐热铸钢浇注时的流动性差,其浇注温度高达1 600 ℃以上,且对浇注系统的设计要求极高,因此国内外生产厂家常常容易出现铸件缺陷率高、工艺出品率低等系列问题[1-2]。为了提高涡轮增压器壳体铸件的工艺出品率和产品合格率,本文作者分别采用铸造工艺手册及广泛使用的奥赞公式、大孔出流理论进行浇注系统的设计,然后进行实际验证,以期开发设计出涡轮增压器壳体铸件高效合理的浇注系统。

1 铸件材质及生产工艺

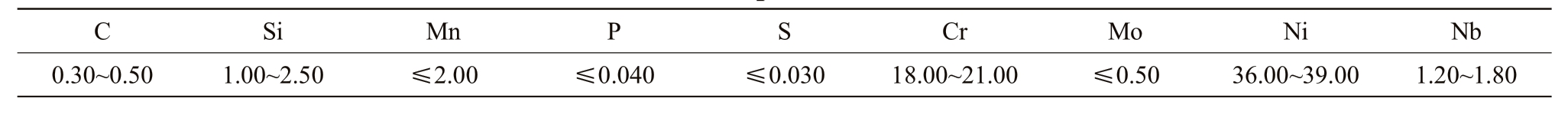

涡轮增压器壳体的材质为德标GX40NiCrSiNb38-19,材料号为1.4849,对应国标ZG40Ni38Cr19Si2Nb1,其标准化学成分见表1。

表1 ZG40Ni38Cr19Si2Nb1标准化学成分 w(%)

Tab.1 Standard chemical compositions of ZG40Ni38Cr19Si2Nb1

?

涡轮增压器壳体铸件采用三乙胺冷芯盒生产线进行生产。铸件及冒口部分采用三乙胺冷芯盒造型制芯,浇注系统部分则采用湿型砂造型,在浇注前将三乙胺冷芯盒制得的完成合型的砂芯和砂型与整个包含浇注系统的湿型进行二次合型,这种组合工艺方法能够有效降低造型成本。

2 浇注系统的设计与计算

目前已有公开文献中,少有专题介绍铸钢件一型多件的浇注系统尺寸设计的资料,因此,参考铸造工艺手册及广泛使用的奥赞公式、大孔出流理论进行浇注系统的尺寸设计,并结合已有生产经验进行调整。

2.1 采用铸造工艺手册计算

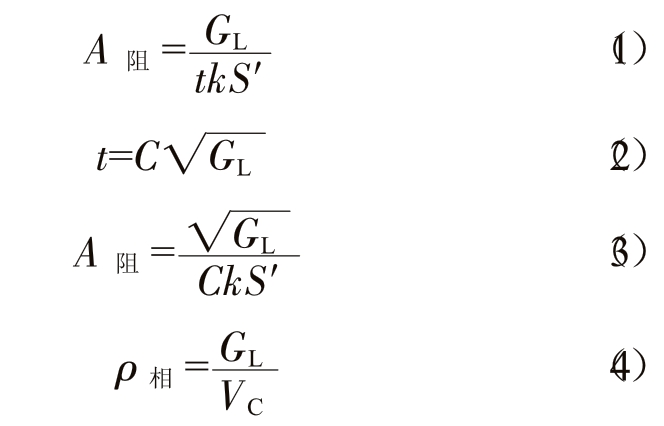

根据铸造工艺手册[3],当采用转包浇注时,阻流截面的计算公式为式(1),常采用浇注系统截面比为∑A 内∶∑A 横∶∑A 直=1.0∶(0.8~0.9)∶(1.1~1.2),拟定为1∶0.9∶1.2。

式中,A 阻阻流截面面积,cm2;GL 流经阻流断面的金属液重量,kg;k 浇注比速,kg/ (cm2·s);t 浇注时间,s;S'金属液流动系数;C 系数值;ρ 相铸件相对密度,kg·cm-3;VC 铸件轮廓体积,即铸件长宽高3 个方向最大尺寸的乘积,cm3。

系数C、k 取值均由铸件相对密度ρ 相决定,具体值查表得出。

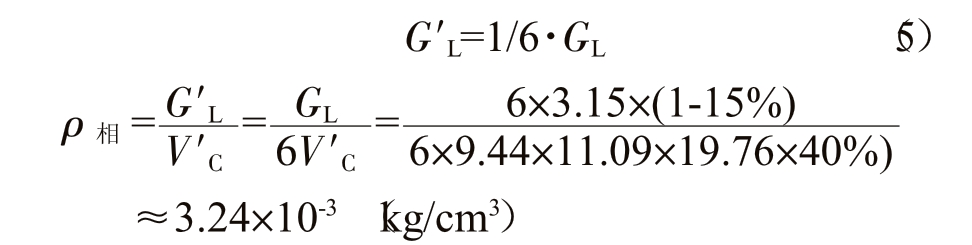

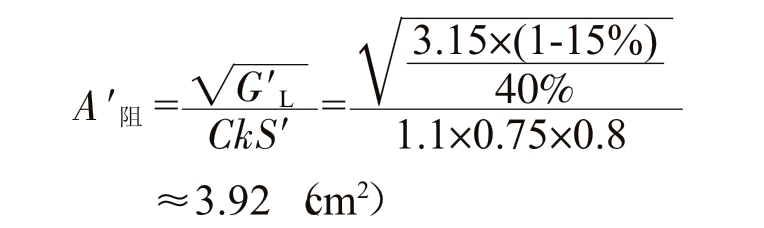

运用上述公式计算时,存在一个问题:因工艺采用1 型6 件,若按单个铸件的轮廓尺寸计算,则VC 明显不匹配A 阻、GL。因此尝试将A 阻、GL 乘以1/6,作为单个铸件相应的阻流截面积和流经的金属液重量,分别记作A'阻、G'L。

涡轮增压器壳体单个铸件质量为3.15 kg,参考同类产品的工艺出品率,假设工艺出品率为40%,同时根据现有同类产品工艺情况,设直浇道占总金属液浇注量的15%(下文中其余两种计算方法同样按此假设),则有:

据此,查表取C=1.1,k=0.75 kg/(cm2·s)。

则实际阻流截面面积应为:

2.2 采用奥赞(Ossan)公式计算

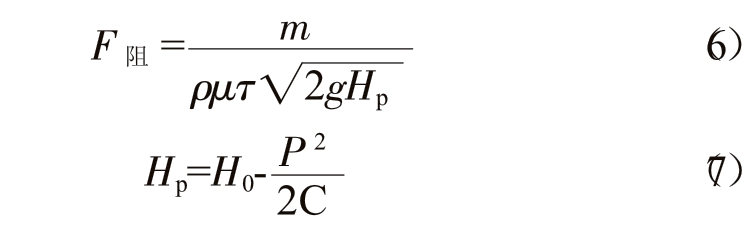

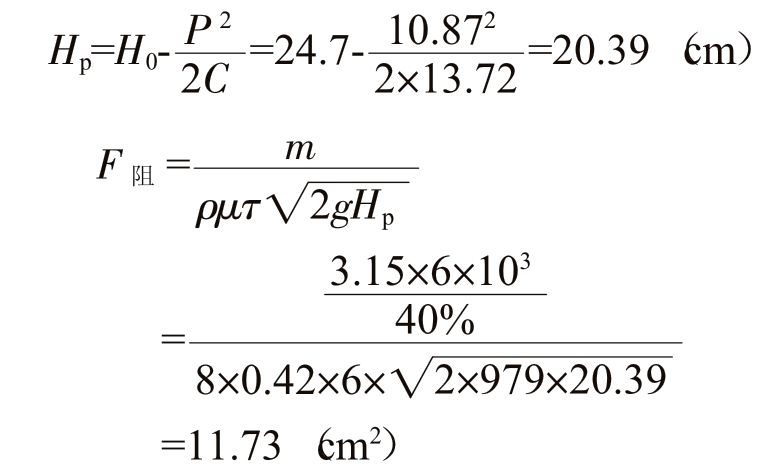

由于很多铸造工艺专著中都有关于奥赞公式的详尽介绍且有实际生产应用实例,故本文亦尝试采用奥赞公式进行浇注系统的设计。奥赞公式的计算原理及具体计算如下[4]:

式中,m 流经阻流截面的金属总质量,近似为毛坯质量,g;μ 填充全部型腔时浇注系统阻流截面的流量系数;ρ 金属液密度,g/cm3;τ 充型时间,可近似为浇注时间,s;g 重力加速度值,cm/s2;Hp 充填型腔时的平均计算压力头,cm;H0 阻流截面以上液态金属的静压头,cm;P 阻流截面以上的型腔高度,cm;C 铸件(型腔)的总高度,cm。

已知m=3.15 kg,ρ=8 g/cm3,由于是湿型铸造小型铸钢件,μ 初步取值为0.42,τ=6 s,g=979 cm/s2,H0=24.7 cm。

2.3 采用大孔出流理论计算

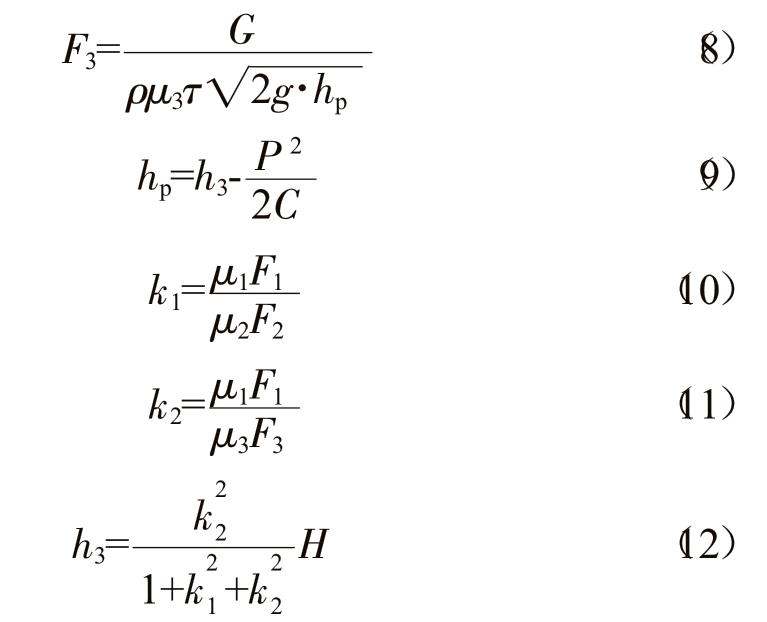

魏兵等学者鉴于水力学中的小孔出流模型所计算的浇注系统截面积与实际情况符合度较差的状况,经实验研究后提出了大孔出流理论,并在生产实际中得到了广泛验证和应用[5]。由于铸钢件采用大孔出流理论进行浇注系统设计鲜有报道,故本文对此进行尝试。有关计算公式如下:

式中,F1、F2、F3 分别为直浇道、横浇道、内浇道的截面积之和,cm2;G 铸件浇注总重量,kg;ρ 金属液密度,kg/cm3;μ3 内浇道流量因数;τ 浇注时间,s;g 重力加速度,cm/s2;hp 平均压头,cm;h3 内浇道实际压头,cm;H 直浇道压头,cm;p 内浇道以上的型腔高度,cm;C 铸件型腔总高度,cm;μ1、μ2、μ3 分别为直浇道、横浇道、内浇道的流量系数;k1 直浇道与横浇道有效截面之比;k2 直浇道与内浇道有效截面之比。

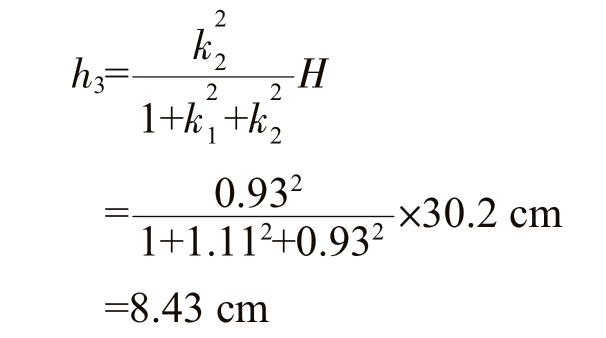

(1)确定直浇道有效高度

浇口盆高度为52 mm,砂箱高度为250 mm,故:

H=H 砂箱+H 盆=302 mm=30.2 cm;

(2)浇注时间,5.5 s。

(3)浇注系统截面比:F3∶F2∶F1=1∶0.9∶1.2。

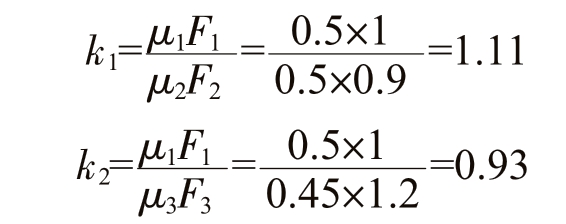

(4)选取μ1=0.5、μ2=0.5、μ3=0.45。

(5)计算k1、k2:

(6)计算内浇道实际压头h3:

(7)计算平均压头hp:

(8)计算内浇道截面积:

(9)计算单个内浇道截面积:

内浇道实际形状设为a (下底)=4.68 cm,b (上底)=3.6 cm,c(高)=1.4 cm。

(10)横浇道截面积:

横浇道实际形状设为a(下底)=5.8 cm,b(上底)=4.31 cm,c(高)=6.2 cm。

(11)直浇道截面积:

采用具有拔模斜度(1/50)的圆柱形直浇道,以中间位置截面积作为直浇道截面积,则直浇道直径为:

直浇道上端的直径为:

直浇道下端的直径为:

(12)浇口杯尺寸浇口杯同样采用圆台形式,根据文献,设计尺寸如下:

直浇道下端的直径为:

D4 下=10.6 cm

直浇道上端的直径为:

D4 上=11.0 cm

深度为:

h4=10.4 cm

此处计算出的浇口杯深度值与最初预设相差50 mm。

(13)根据浇注系统实际尺寸计算h2,并判断横浇道是否充满。

内浇道实际面积:

A'3=6×(4.28+4)×1.4÷2=34.78 cm2

横浇道实际面积:

A'2=(5.8+4.31)×6.2÷2=31.34 cm2

直浇道实际面积:

A'3∶A'2∶A'1=1∶0.90∶1.20,与初始值一致,故:

故浇注系统横浇道充满有余4.37 cm。

3 分析与验证

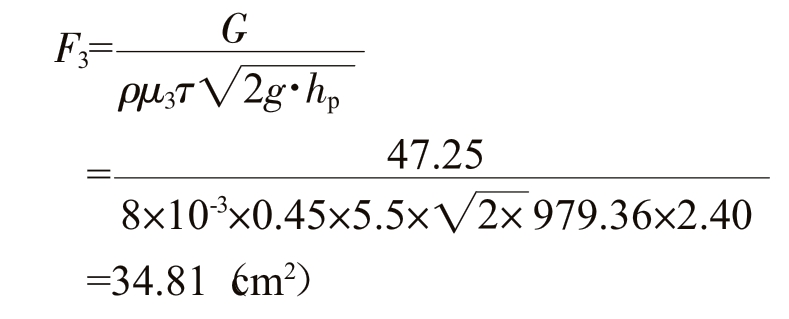

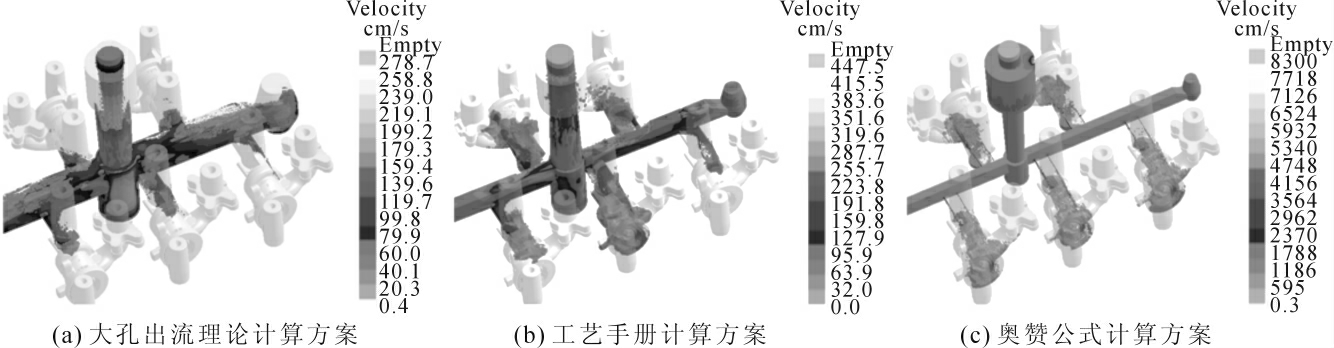

上述3 种方法计算得出的阻流截面积存在较大差异,在实际生产中必然会产生不同的效果,此时利用Magma 铸造模拟仿真软件对各种计算结果得到的浇注系统进行模拟分析,则能初步判断优劣。

为避免形状因素对模拟分析浇注工艺产生影响,根据3 种计算方法得出的阻流截面积大小,按比例设置相应的直浇道、横浇道和内浇道大小,不同方案3 者的形状相似,成比例变化。同时,在模拟分析中除浇注时间随浇注总质量有所调整外,其余初始条件及边界条件保持一致,最终3 者得到的仿真结果如图1。

图1 充型速度模拟结果

Fig.1 Simulation results of filling velocity

由图1 可见,根据充型速度结果,以奥赞公式计算结果设计的浇注系统(图1c),其充型速度分布范围很宽,且最高速度远远高于一般模拟分析结果值,在图中可见存在“喷射”现象(金属液的不连续),如此大的分布范围以及极大的最大速度明显不符合实际,故按奥赞公式计算得出的浇注系统不能采用。而采用大孔出流理论和铸造手册计算的浇注系统(图1a、图1b),充型速度处于合理范围。从充型速度流动场分布来看,大孔出流理论相应的充型速度主要分布在119~179 cm/s,而铸造手册相应的充型速度主要分布在95~159 cm/s,前者整体充型速度快于后者,且流动更为平稳。

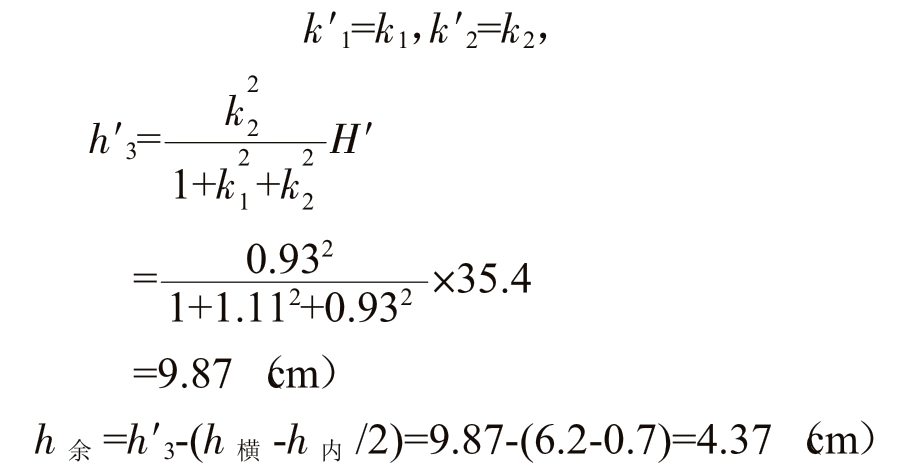

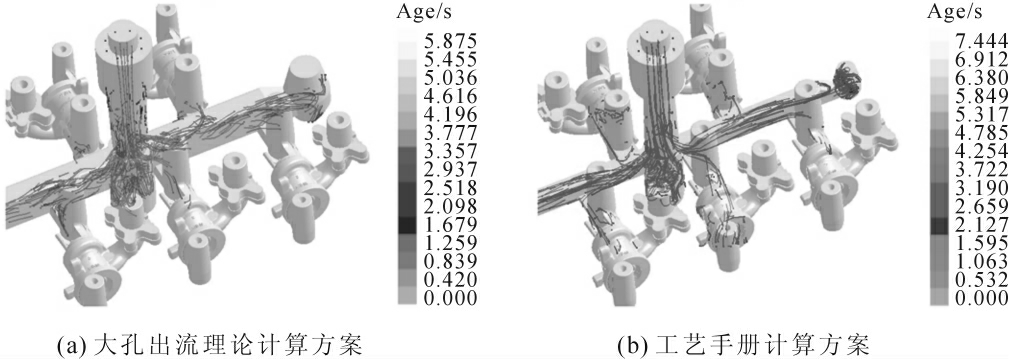

同时,运用流迹点模拟观察图1(a)和图1(b)的两种浇注系统方案的流态,如图2。

图2 流迹点模拟结果

Fig.2 Simulation results of tracer particles

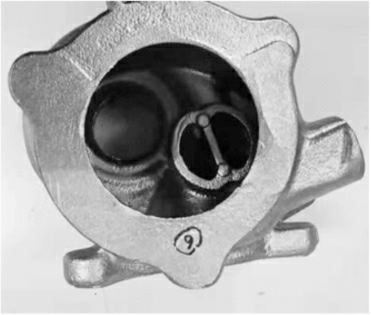

由图2 可见,大孔出流理论计算方案和铸造手册计算方案之间没有明显优劣之分。但是,由于工艺方案b 相应的浇注时间为7.4 s,在实际生产中涡轮增压器壳体铸件的浇注时间控制在6.5 s 内为宜,若延长浇注时间冷隔缺陷率会大幅增高。因此综合考虑,决定采用大孔出流理论方案进行实际生产的设计,并取得了良好效果,实际生产中铸件的废品率低,产品的合格率高,且工艺出品率提高了8%,铸件的力学性能完全满足产品要求。铸件实物如图3。

图3 涡轮增压器壳体铸件

Fig.3 Turbocharger housing casting

4 结论

(1)涡轮增压器壳体为小型铸钢件且采用一型多件的生产形式,铸造工艺手册中没有该型铸件布局方式的合理计算公式。而根据一型多件的生产实际调整计算参数得到的浇注系统工艺方案,其浇注时间较长,生产实际中易导致冷隔、浇不足等缺陷,不宜采用。

(2)采用大孔出流理论和奥赞公式进行计算,发现两者计算所得的浇注系统截面积相差甚大。模拟分析表明,采用奥赞公式设计的浇注系统在浇注时易出现金属液的喷射现象,而采用大孔出流理论设计的浇注系统充型平稳,因此采用大孔出流理论的设计最为合理。

(3)将采用大孔出流理论设计的浇注系统应用于涡轮增压器壳体铸件的生产,工艺出品率提高了8%,且产品的合格率高,在实际生产中取得了良好效果。

[1] 陈日军,黑玉龙,宋彬.铸造工艺模拟CASTsoft CAD/CAE 技术在铸造工艺设计及优化中应用[J]. 铸造技术, 2011, 32(10):1403-1405.

[2] 李党育,苗春旺,张永福.耐热铸钢排气歧管铸造工艺数值模拟[J].铸造技术,2017,38(10):2549-2552.

[3] 中国机械工程学会铸造分会组.铸造手册.第5 卷,铸造工艺.第3 版[M].北京:机械工业出版社,2011.

[4] 贾志宏,傅明喜.金属材料液态成型工艺[M].北京:化学工业出版社,2008.

[5] 魏兵,袁森,范志康,等.浇注系统截面比与大孔出流规律的研究[J].西安理工大学学报,1990(1):15-28.