在我国,风资源蕴藏量巨大,已开发风能资源尚不到蕴藏量的5%,在当前技术水平下,仅“三北”地区的风能资源储量就超过40 亿kW;另外,为实现碳中和、碳达峰的目标,风能作为可再生清洁能源,将是未来几年内大力发展的新型能源。

QT400-18AL 属于高强度铸铁,有较高的强度和抗疲劳性能,有一定的塑韧性,并且具有良好的耐磨性和减震性,缺口敏感性较钢低,铸造工艺性好,因而在风电机组中得到了广泛应用,轮毂、主机架、轴承座、齿轮箱箱体等均采用球墨铸铁制造。风力发电机组的运行环境较为恶劣,长期在风载、冲击载荷、低温等工况下使用,需具备良好的低温性能,抗拉强度和屈服强度对低温不敏感,因此需重点关注其低温冲击韧度。

根据GL2010 规范的要求,应在最低设计温度下验证夏比冲击强度,风电机组的最低设计温度为-40 ℃,传统的QT400-18AL 仅适用于-30 ℃,因此有必要对其更低温度下的低温冲击韧度进行研究。

化学成分、冶炼工艺对QT400-18AL 的低温冲击韧度起着决定性的作用。通过控制其化学成分和冶炼工艺,成功开发出适合-40 ℃使用的QT400-18AL。

1 技术要求

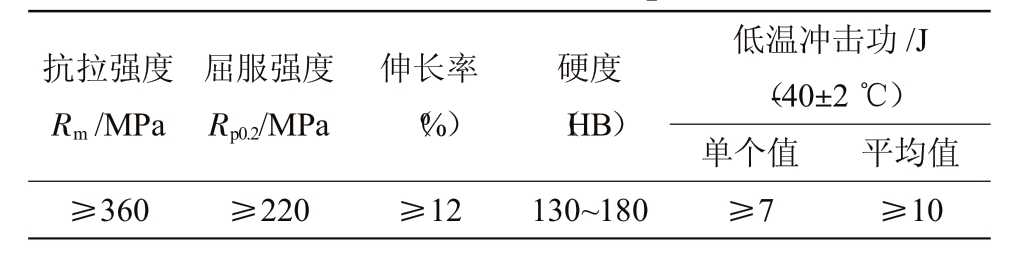

在机组设计时,轮毂、轴承座、主机架等铸件选用QT400-18AL,铸件壁厚60~200 mm,采用70 mm附铸试块,提出的力学性能要求见表1,金相组织要求见表2。

表1 QT400-18AL70 mm附铸试块的力学性能要求

Tab.1 Mechanical property requirements of QT400-18AL 70 mm cast-on sample

?

表2 QT400-18AL70 mm附铸试块的金相组织要求

Tab.2 Metallographic structure requirements of QT400-18AL 70 mm cast-on sample

?

2 化学成分控制

球墨铸铁的化学成分对其力学性能起着至关重要的作用,优质的铁液是生产高质量球墨铸铁的基础。

碳当量:CE 值主要影响铁液的流动性,适当提高碳当量有助于提高铁液的流动性,在碳当量为4.4%~4.6%时铁液的流动性最好[1],有利于浇注成型和补缩;CE 值过高,容易引起石墨漂浮,根据实际成产经验,CE 值控制在4.45%~4.55%。

碳:含碳量通过对基体中石墨球数、大小及圆整度的改变从而影响材料的力学性能[2]。随着C 的增加,石墨球数增加、尺寸增大,导致断裂过程塑形形变能的减小,表现为上限冲击功的降低;C 含量过低会使韧-脆转变温度向高温方向偏移,不利于低温韧性的提高 [3-4]。因此,C 含量宜控制在3.75%~3.95%。

硅:Si 含量对QT400-18AL 低温冲击韧性有重要影响,改善低温冲击韧度常通过改变其含量来实现。硅是石墨化元素,在合理范围内,随着硅含量的增加,QT400-18AL 的球化效果和石墨球数会增加,基体中铁素体含量增加,从而提高冲击韧度;当超过某一范围时,其韧性反而降低,硅含量宜控制在1.8%~2.3%。

锰:Mn 有严重的偏析倾向,会促进基体中碳化物的形成并降低奥氏体向珠光体转变的温度,促进珠光体的形成,对低温韧性十分不利。QT400-18AL基体组织主要为铁素体,需严格控制珠光体的含量,因此需Mn 含量宜小于0.2%。

磷:P 是伴随着金属炉料进入铁液中的有害元素,易产生偏析现象,形成多角状脆相磷共晶,分布在共晶团边界处,严重的偏析会急剧降低球墨铸铁的力学性能,且会成为裂纹萌生源。P 还会加剧球铁凝固时的缩松倾向,有明显的冷脆现象,造成铸件的冷裂,还会影响球墨铸铁韧-脆转变温度,磷每增加0.01%,脆性转变温度会上升4.0~4.5 ℃[5],因此其含量宜低于0.04%。

硫:S 在铁液中有反石墨化的作用,也是有害元素。硫与球化元素(镁元素和稀土元素)的亲和力都很强,易消耗铁液中的球化元素,形成硫化物或氧硫化物,从而影响铁液的球化效果,还会与其它元素结合形成硫化物夹杂,使材料的强度值和冲击值大幅下降,因此硫宜控制在0.015%以下。

镁:Mg 是生产球墨铸铁必须的元素,起主要球化作用,稀土起辅助球化作用,并起到净化铁液、抗球化干扰元素的作用。其含量直接影响到石墨的形态,为得到球化率较高且圆整的石墨球,Mg 含量宜控制在0.045%~0.065%。

稀土:稀土的球化能力较Mg 略差,但可以脱氧去硫,抵消干扰元素的反球化作用。但是稀土含量高时,会引起球墨畸变[5],因此,稀土的使用量不宜太高,需控制在0.004%~0.015%。

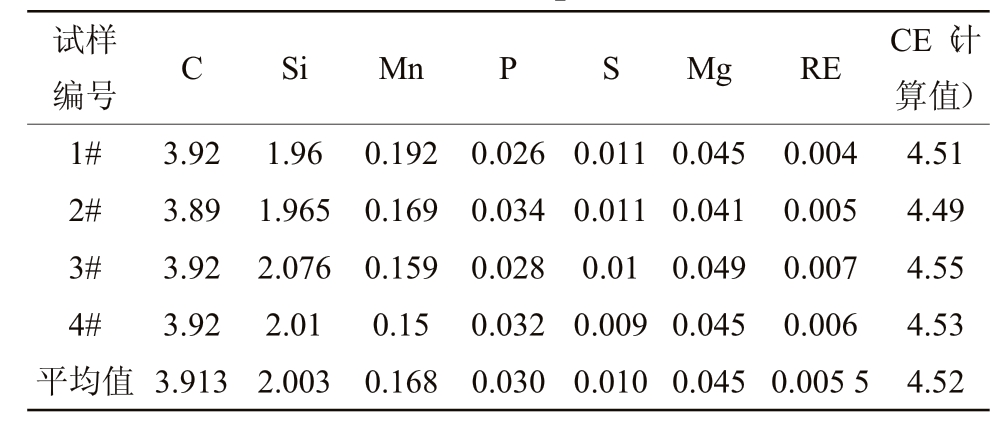

根据以上分析,确定QT400-18AL 铸件的化学成分如表3。

表3 QT400-18AL 化学成分 w(%)

Tab.3 Chemical composition of QT400-18AL

?

3 熔炼工艺控制

为避免有害元素被炉料带入到铁液中,所选原材料应纯净,采用优质的生铁、废钢及部分回炉料进行熔化,需去除油漆、铁锈等。采用中频感应电炉冶炼,使用炉前光谱仪实时检测铁液气体含量、化学成分并及时进行调整;球化剂选择低稀土硅铁镁合金球化剂,采用冲入法球化,加入量为0.9%~1.1%。

铁液经过球化处理后,纯净度较高,氧化物、硫化物等形核核心较少,如果不进行孕育处理或孕育处理不良,则会导致石墨形核较少,力学性能不良。因此需合理控制孕育过程,孕育剂选择钡硅铁孕育剂,加入量为0.5%~0.6%,采取炉前孕育和瞬时孕育相结合的方式[6]。

严格控制铁液的出炉温度和浇注温度,出炉温度控制在1 450±10 ℃,浇注温度控制在1 350±10 ℃。

4 试验结果及分析

根据上述分析确定的化学成分和冶炼工艺,对QT400-18AL 进行浇注,并从附铸试块上取样进行化学成分和力学性能的测试。

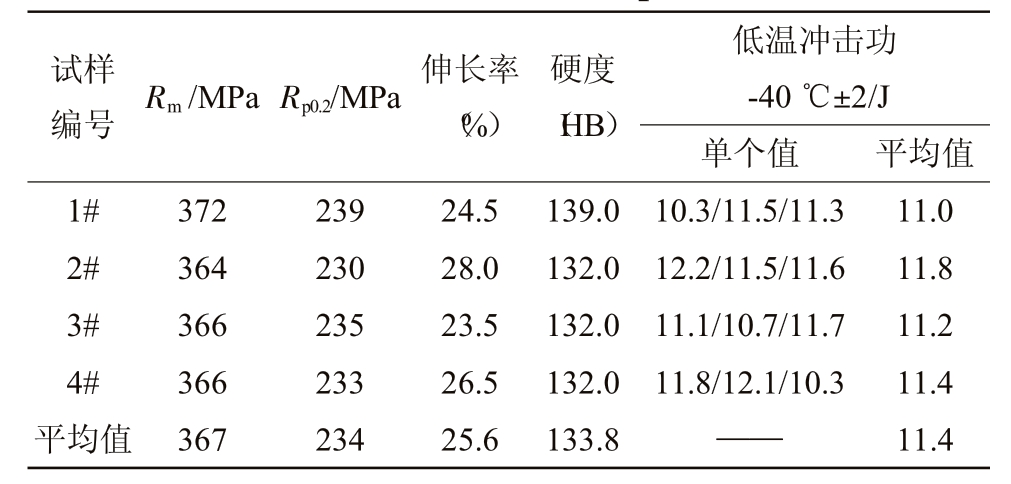

化学成分测试结果如表4,对应的力学性能的测试结果如表5。

表4 QT400-18AL化学成分测试结果 w(%)

Tab.4 Measured chemical composition of QT400-18AL

?

表5 QT400-18AL70 mm 附铸试块检测的力学性能

Tab.5 Tested mechanical properties of QT400-18AL 70 mm cast-on samples

?

4 组试样的平均化学成分w (%) 为:3.913 C,2.003 Si,0.168 Mn,0.030 P,0.010 S,0.045 Mg,0.005 55 RE,4.52 CE,均在设定的化学成分范围内。

4 组试样的平均力学性能为:抗拉强度367 MPa,屈服强度234 MPa,伸长率25.6%,硬度133.8 HB,-40 ℃低温冲击功单个值均大于7 J,平均值11.4 J,均满足技术条件的要求。

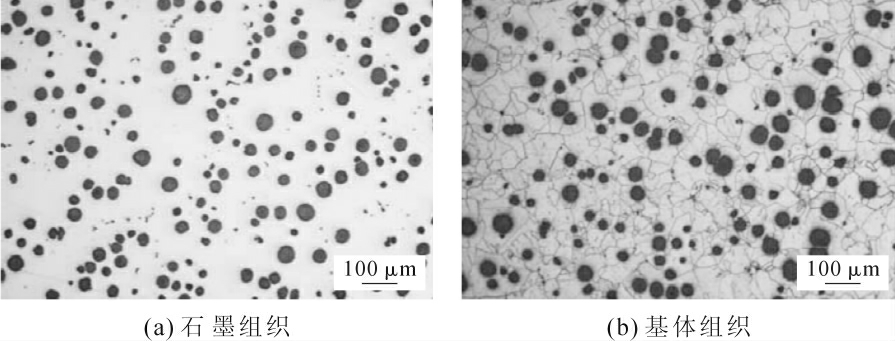

从1~4#试块上取样进行金相组织分析,典型的金相组织如图1,石墨球数量较多,球化率≥90%,球径较小,为6 级,外形圆整,分布均匀,铁素体>95%,无渗碳体和磷共晶,符合技术要求的规定。

图1 QT400-18AL70 mm 附铸试块的金相组织

Fig.1 Microstructure of QT400-18AL 70 mm cast-on sample

从以上试验数据可知,通过合理调整化学成分、严格控制熔炼工艺,可获得满足-40 ℃冲击韧度的QT400-18AL,其金相组织和力学性能均能满足技术要求。

5 结论

(1)低温型(-40 ℃)QT400-18AL 铸件的化学成分w(%)为:3.75~3.95 C,1.8~2.3 Si,≤0.2 Mn,≤0.04 P,≤0.015 S,0.045~0.065 Mg,0.004~0.015 RE。

(2)使用纯净的原材料,选择低稀土硅铁镁合金球化剂,使用冲入法球化,加入量为0.9%~1.1%;选择钡硅铁孕育剂,加入量为0.5%~0.6%,采取炉前孕育和瞬时孕育相结合的方式;严格控制铁液的出炉温度和浇注温度,出炉温度控制在1 450±10 ℃,浇注温度控制在1 350±10 ℃,可获得满足低温冲击韧度的QT400-18AL。

(3)与标准规定的QT400-18AL 使用温度(-30℃)相比,研制的QT400-18AL 的使用温度可降低10 ℃。

[1] 李荣德,姜柯.Si、Ni 元素对兆瓦级风电球铁件低温性能的影响[J].沈阳工业大学学报,2011,5(33):491-494.

[2] 刘刚.QT400-18 球墨铸铁组织与性能研究[D].成都:西南交通大学,2011.

[3] 王彦华,忽宝民.低温环境下提高球磨铸铁冲击韧度的方法[J].铸造技术,2013,8(34):1070-1072.

[4] 张建振,吴晓涛.浅析硅固溶强化球墨铸铁及其应用前景[J].汽车工艺与材料,2014(3):58-60.

[5] 郭向南.风电球铁材料球磨形成的原理及工艺[J].中国铸造装备与技术,2014(1):38-41.

[6] 王恩健.大型风力发电机组用铸件的铸造缺陷及其控制[J].铸造技术,2016,37(2):402-404.