有机树脂粘结剂广泛应用于树脂砂型芯的制作,铝合金铸造用树脂砂型芯通常采用易溃散有机树脂粘结剂,如Pep-set 树脂、呋喃树脂、PUCB 树脂等,这些树脂粘结剂虽然具有较高的强度、良好的溃散性,但同时也具有较高的发气量和较快的发气速度[1-3],对于长度较大的型芯在铸造过程中很容易引起呛气、变形等问题,导致铸件质量达不到设计要求而报废。近年来,无机树脂粘结剂因具有较低的发气量和较好的高温抗变形能力在铸造铝合金领域受到生产单位的青睐。本文作者研究了一种无机树脂粘结剂配制的树脂砂的主要性能,并进行了实际应用验证。

1 试验材料与器材

主要测试无机树脂砂的抗拉强度和发气曲线,并用该树脂砂制作长度较大的某液压铸件油路型芯,检测浇注后的铸件管路质量。

所用的无机树脂粘结剂由3 种组分组成,组分1、组分2、组分3,其中组分1 为硅酸盐粘结剂,组分2、组分3 均为添加剂;原砂为50~100 目围场烘干硅砂。所用的仪器设备主要有碗型混砂机、覆膜砂制样机、万能强度试验机、天平、树脂砂发气性测定仪、低压浇铸机、X 射线实时成像设备等。

2 试验方法

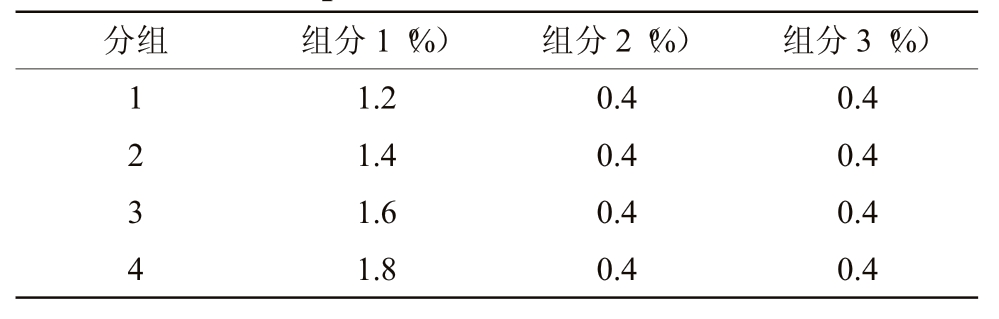

用碗型混砂机混制无机树脂砂,粘结剂加入比例如表1,每组制样30 个。混制工艺为:先加入组分1,混制10 s,加入组分2,混制10 s,最后加入组分3,混制10 s。混好的树脂砂填入提前预热至160 ℃的覆膜砂制样机,保温2 min 后取出试样,试样冷却至室温后用万能强度试验机测试试样抗拉强度。测试覆膜砂抗拉强度的试样为标准的“8”字形试样。

表1 原砂中粘结剂加入比例

Tab.1 Proportion of binder added in sand

?

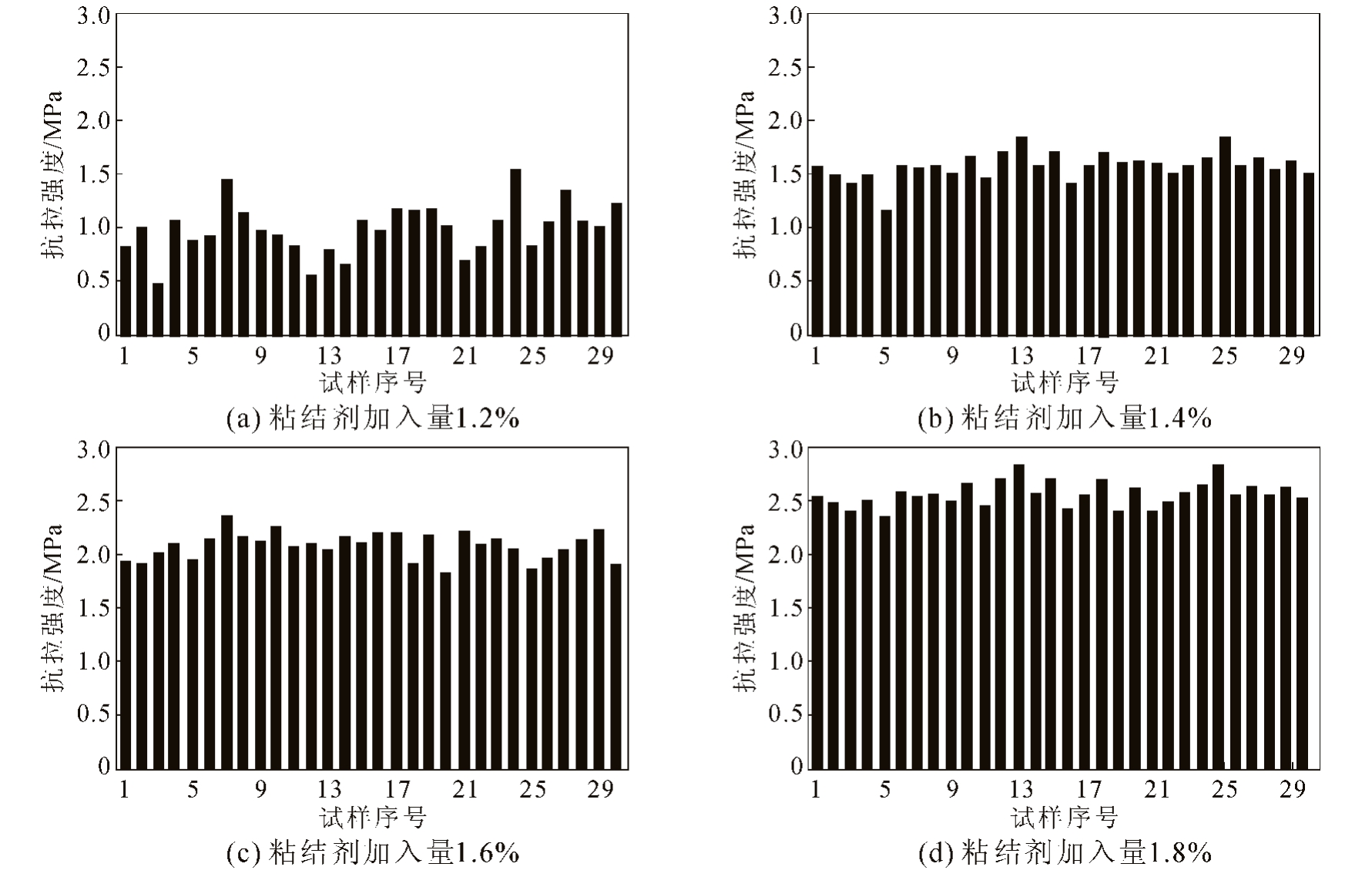

在每组拉断的所有试样断口处擦取砂粒,混合均匀,从混合的砂粒中称取1 g 砂粒,用发气性测定仪测试发气性曲线。

3 试验结果

3.1 无机树脂砂性能测试结果

分组1~4 的试样抗拉强度分布如图1 所示。

图1 不同粘结剂加入量的试样抗拉强度对比

Fig.1 Comparison of tensile strength of samples with different additions of binder

分组1~4 的发气性曲线如图2 所示。

图2 不同粘结剂加入量的试样发气性曲线

Fig.2 The gas evolution of samples with different additions of binder

强度测试结果表明,随着粘结剂加入量的增加,无机树脂砂的强度越来越高,粘结剂加入比例分别为1.2%、1.4%、1.6%、1.8%时对应的平均抗拉强度分别为1.0、1.6、2.1、2.6 MPa。强度达到1.6 MPa 时就可以满足粗大型芯的使用要求。粘结剂加入量为1.8%时的抗拉强度达到2.6 MPa,型芯浇注后的残留强度较大,清理也较困难。

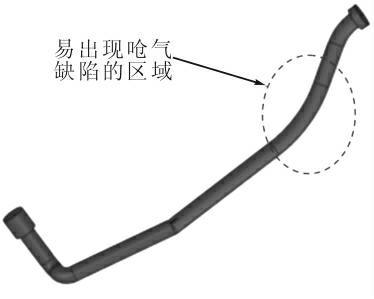

发气性曲线表明,无机树脂粘结剂加入量的增加对最终发气量、发气速度影响并不明显。粘结剂加入比例为1.2%时的发气量约为5.1 mL/g,而粘结剂加入量分别为1.4%、1.6%、1.8%时对应的发气量在6.0~6.4 mL/g,变化很小。该无机树脂砂的发气速度比较缓慢,在前20 s 内,最大发气量不到2 mL/g,在前50 s 内,最大发气量不到4 mL/g,显著低于常用的有机树脂粘结剂的发气速度和发气量。

综合强度和发气性指标,在用于厚大型芯时可选择粘结剂加入量为1.4%,对于细长管路型芯或截面细薄的型芯选择粘结剂加入量为1.6%。

3.2 无机树脂砂型芯浇注试验

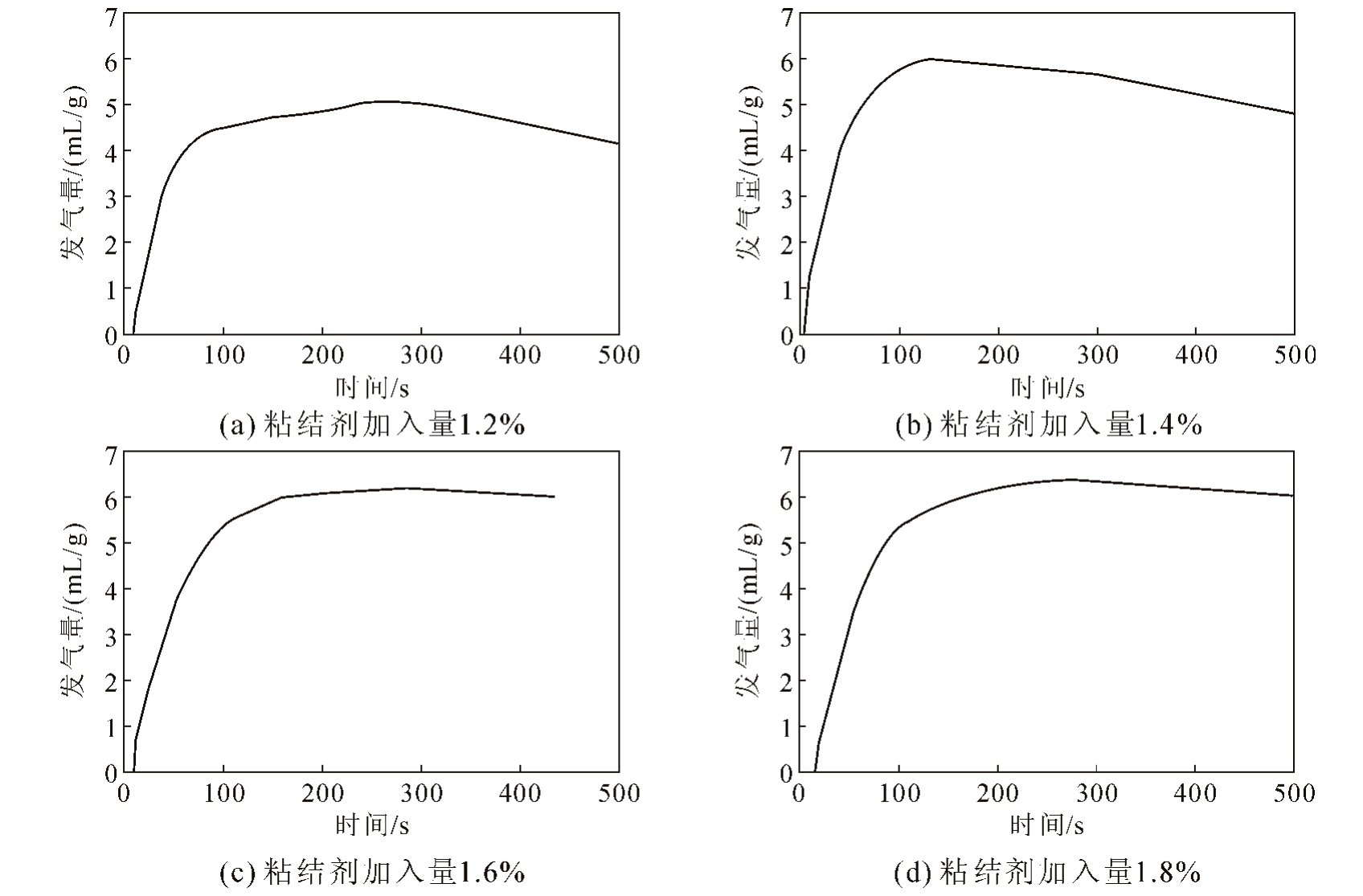

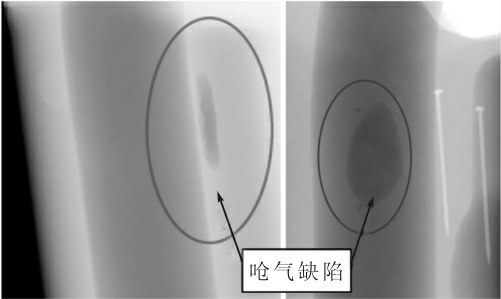

某液压系统用铝合金铸件的油路为“L”形,油路直径20 mm,长度约700 mm,形状结构如图3,耐压要求达到35 MPa。采用Pepset 自硬树脂砂和热固性酚醛树脂覆膜砂制芯时,浇注后的油路都出现不同程度的呛气缺陷,使油路壁厚不足或穿透,因此而导致的废品率达到70%。呛气缺陷X 射线照相如图4 所示。

图3 L 型油路结构示意图

Fig.3 Schematic L-type oil channel in an aluminum cast

图4 油道呛火缺陷

Fig.4 Gas defects in oil channel

采用无机树脂粘结剂制作该油路型芯,由于型芯长度较大,粘结剂加入量为1.6%,型芯中放置φ5 mm 的不锈钢芯骨,树脂砂的固化温度为180 ℃,保温3 min。制作的型芯如图5,尽管型芯长度较大,但未出现断裂、变形现象。

图5 无机树脂树脂砂油路型芯

Fig.5 Silicon inorganic resin sand core of oil channel

按正常的浇注工艺浇注,铸件清理后对油路进行X 射线检测,未出现呛气缺陷。

4 分析与讨论

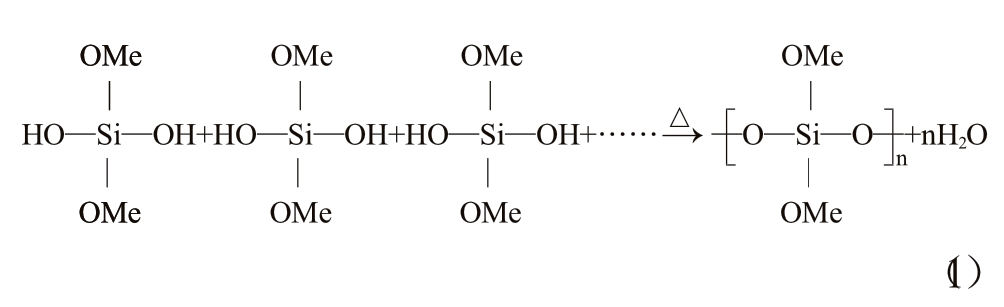

无机树脂属改性的硅酸盐类粘结剂,其硬化原理是硅酸盐中的-OH 根在加热情况下发生缩聚反应,反应方程式如式(1)所示,形成以Si-O 键为单元的体形网状结构,使砂粒粘结在一起。粘结剂加入量越多,Si-O 键的数量越多,强度越高。

硅酸盐类粘结剂在高温下一般不发生分解或氧化反应,因此在铝合金铸件的浇注过程中,理论上粘结剂本身不产生气体。粘结剂在硬化反应过程中会产生水,若干燥不彻底会产生气体;原砂本身也含有发气性物质,是树脂砂发气的重要来源之一。因此在本研究中,粘结剂的加入量由1.2%增加至1.8%,但发气量、发气速度并没有发生明显变化。

和有机树脂粘结剂树脂砂相比,无机树脂粘结剂配制的树脂砂的发气量很小、发气速度很慢,在浇注过程中,型芯产生的气体压力不足以破坏包裹在型芯表面的铝液时,或铝液已经凝固,就不会产生呛气缺陷。本研究中浇注的液压零件,油路长,型芯排气能力差,采用发气量低、发气速度慢的无机树脂粘结剂即可有效避免呛气缺陷的产生。

5 结论

(1)硅酸盐无机树脂砂强度随粘结剂的加入量增加而增高,但发气量、发气速度没有明显变化。

(2)硅酸盐无机树脂砂发气量低、发气速度慢,用于制作大长径比油路型芯可以有效控制油路呛气缺陷。

[1] 韩永华,商继章,姜正义,等. Pep-Set 树脂砂和呋喃树脂砂特性对比研究[J].铸造,2014,63(6):608-610.

[2] 宋象军,罗吉荣.三乙胺树脂砂高温性能研究[J].铸造,2002,51(2):96-98.

[3] 冀运东,罗吉荣,肖泽辉,等. 酚醛树脂覆膜砂热性能的试验研究[J].铸造,2004,53(3):204-206.