TC4 钛合金是一种α+β 型两相钛合金[1],名义成分为Ti-6Al-4V,该合金兼顾α 相和β 相的优点,具有良好的力学性能、工艺塑性、焊接性和抗腐蚀性能等优点,因此被广泛用于航空和航天工业[2-4]。同时,TC4 也是钛合金应用最为广泛的一种合金,占目前钛合金产量的50%,不同的热加工参数对其组织和性能影响较大,微观组织对性能起到决定性作用,其常见的组织可以分为以下4 种:等轴组织、双态组织、魏氏组织和网篮组织[5-8],且TC4 合金的最终变形温度区间大部分选择在两相区,其在变形过程中的微观组织尚不能预测,因此研究TC4 钛合金两相区即α+β 相区的的热变形行为及微观组织非常重要,可以对钛合金在工程化生产中采用的工艺参数的制定提供理论依据,并对其他材料和加工工艺具有指导意义[9]。

本文作者以TC4 钛合金为研究对象,组织是由初生α 相、片层状次生α 相和残留β 相组成。研究分析两相区范围内不同温度、不同应变速率、不同变形程度及不同锻造变形火次对钛合金微观组织的影响,建立了两相区不同锻造组织状态的TC4 钛合金坯料的本构方程,并通过对相应的不同热变形工艺参数下的微观组织进行观察和分析,建立了TC4 钛合金微观组织演变模型,可以有效的对实际生产中的微观组织进行预测,为实际工程化生产提供理论指导。

1 实验材料与方法

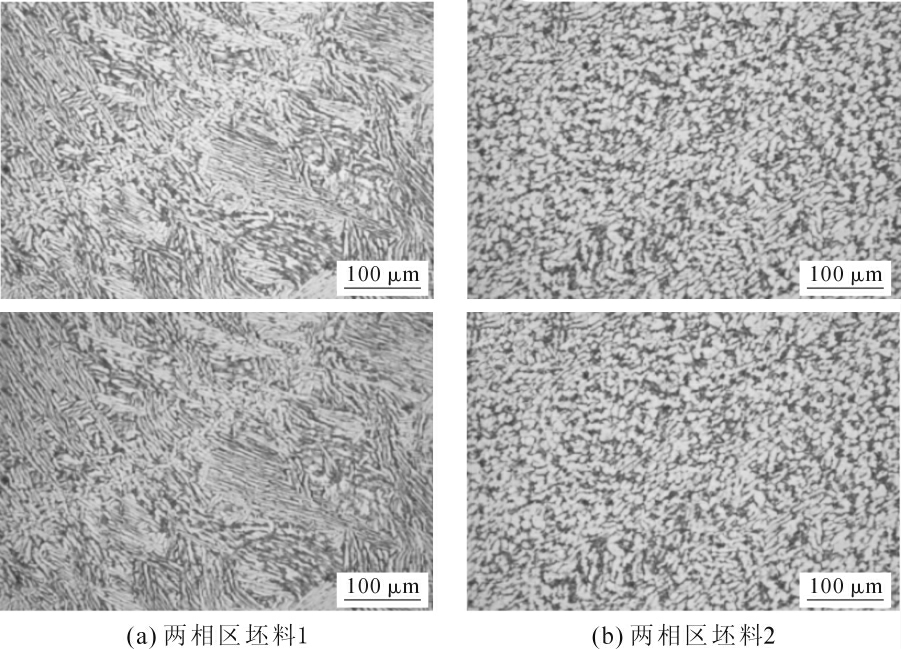

实验材料为TC4 钛合金两相区坯料1 和两相区坯料2,两相区坯料1 取材于钛合金α+β 区锻造第1 火次后的坯料,前面已依次完成β 单相区镦拔3 火次、相变点温度以下镦拔1 火次、单相区镦拔1火次。两相区坯料2 取材于钛合金α+β 区锻造第5火次后的坯料,前面已依次完成β 单相区镦拔3 火次、相变点温度以下镦拔1 火次、单相区镦拔1 火次、两相区镦拔4 火次。由金相法测得其相变点为(990±10)℃,即由两相区变为单相β 相的转变点。原材料显微组织如图1 所示,两相区坯料1 的α 相长条状数量较多且晶粒粗大,两相区坯料2 的α 相球化程度明显且晶粒细化明显。将两种不同状态的试样车削加工试样成φ10 mm×15 mm 的圆柱体,为保证实验准确,端面粗糙度加工至Ra为6.3,周面粗糙度Ra 为12.5,试验在GLEEBLE3800 热模拟机上进行,利用自身电阻加热试样,加热速度为10 ℃/s,加热到规定温度后保温2 min。以恒定速率进行压缩,试样的变形程度分为50%、70%,温度分别取930、945、960、975 ℃,均在两相区温度范围,即低于相变点990±10℃,应变速率分别取0.01、0.10、1.00 s-1。热压缩后将变形后的试样进行线切割,打磨抛光腐蚀后观察金相显微组织,金相照片在NikonLV150 显微镜上拍摄。

图1 实验TC4 钛合金原始试样组织

Fig.1 Original microstructure of TC4 titanium alloys

2 实验结果与讨论

2.1 真应力-真应变曲线

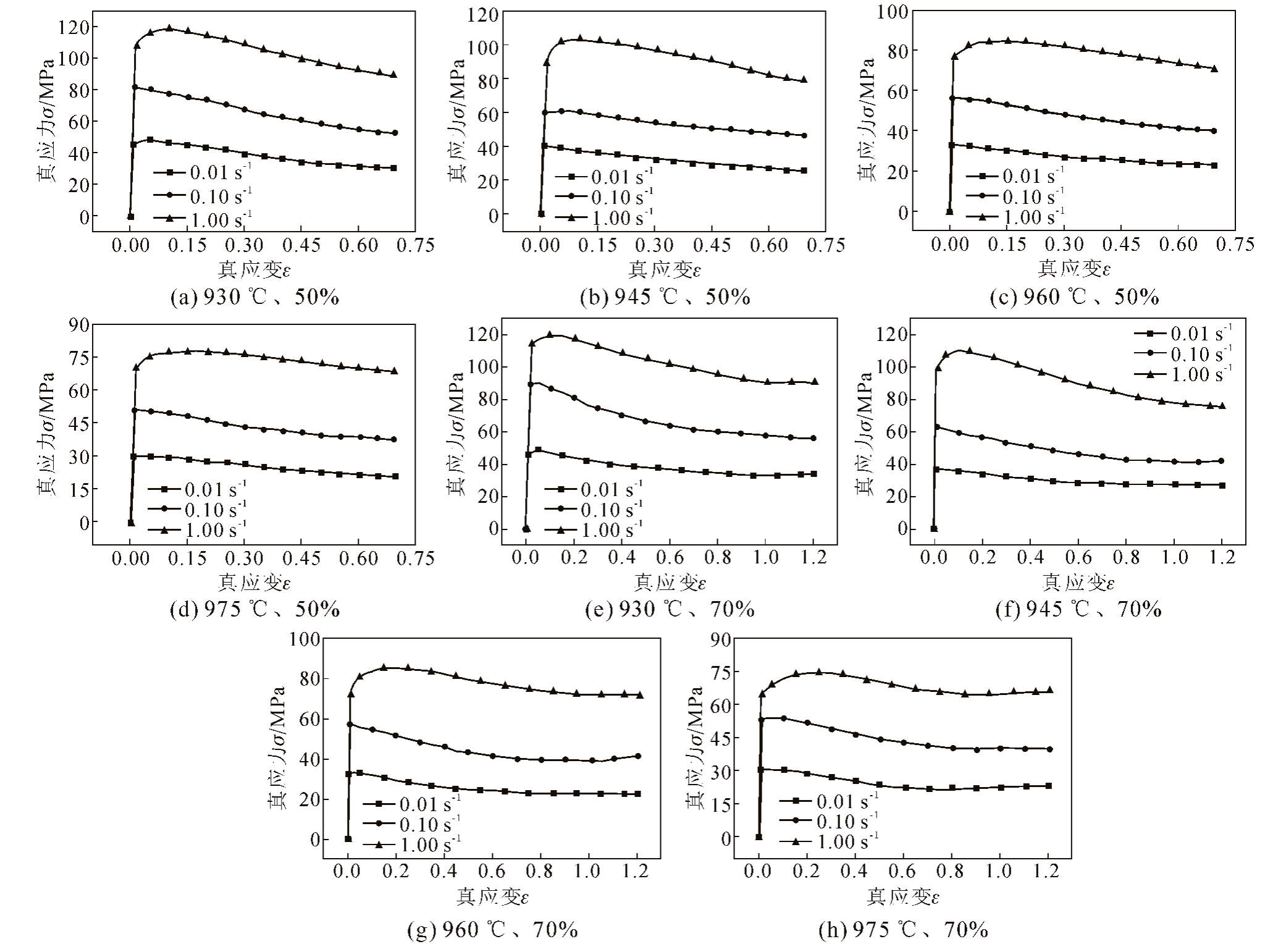

图2 为TC4 钛合金在热压缩变形过程中不同热变形工艺参数条件下的真应力-真应变曲线。可以观察到,在各种应变速率和变形温度条件下,两相区坯料1 钛合金的真应力-应变曲线变化趋势基本一致。由于变形开始时材料发生弹性变形,随着应变的增加应力迅速上升;而后应力增幅有所下降,此时材料发生回复,呈现不同程度的应变软化现象;接下来随着应变的增加达到峰值后应力逐渐减小,当加工硬化作用与软化作用平衡的时候曲线趋于平缓。在高应变速率(1 s-1)时,合金流动应力达到峰值后下降较为显著,低应变速率(0.01 s-1)的流动应力没有显著下降,变化较为平缓。在同一应变速率下,变形温度越高,合金的流动应力越低,这主要是因为随着温度的升高,原子运动加剧,原子间力降低,使流动应力下降,此外高温下合金更容易发生回复和再结晶,减弱了加工硬化效果。随着应变速率增加,流动应力增加,这是因为应变速率增加时,材料中产生大量位错并相互缠结,此时应变速率带来的加工硬化效果更强,变形抗力增大。

图2 TC4 钛合金在不同热变形工艺条件下的真应力-真应变曲线(两相区坯料1)

Fig.2 Flow stress curves of TC4 titanium alloy at different temperature,strain and strain rate

在不同应变速率和变形温度条件下,两相区坯料2 钛合金的真应力-应变曲线变化趋势与两相区坯料1 相似,两者不同的是在各个热变形条件下两相区坯料2 其相对应的峰值应力更高,比两相区坯料1 高约10~15 MPa。可以得出两相区不同组织状态的TC4 钛合金,在所取的温度和应变速率范围内,当真应变相同时,真应力均随着温度的升高而减小,随着应变速率的增大而增大,但又由于初始组织的不同,导致加工硬化和动态再结晶的能力不同,呈现出不同的加工硬化和动态回复再结晶软化行为。初始组织中α 相球化程度越大,其真应力应变曲线中所对应的峰值应力越大。

2.2 本构方程

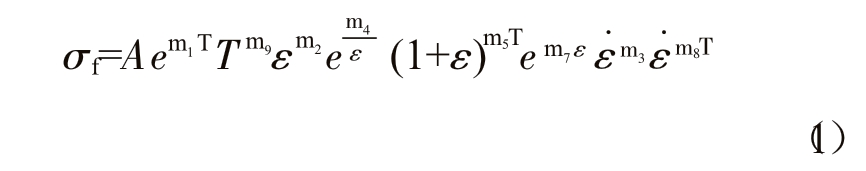

为准确反映热变形过程中流变应力与变形温度、应变速率和变形程度的关系,本研究利用两相区不同组织状态的TC4 钛合金的真应力-真应变曲线建立了其本构方程。采用Forge 锻造成形软件所使用的Hansel-Spittel 本构模型(1)来描述材料在不同温度、不同应变速率、不同变形量条件下的流变行为。

式中,σ 流变应力;A 材料常数发生动态再结晶时的应变即临界应变;T 温度;ε 应变;m1 温度相关系数;m2 应变强化指数;m3 应变速率强化指数;m4 应变软化系数;m5 温度相关应变强化系数;m7 应变相关系数;m8 温度相关系数;m9 温度指数。

目前为了简化公式,忽略m5,m7,m8,m9 的影响,得到式(2):

对公式进行两边取对数可以得到(1-3)公式:

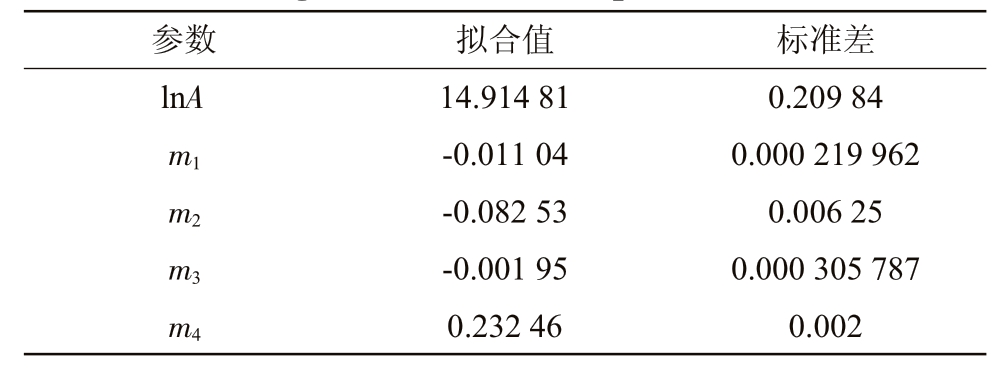

在Origin 中将两相区坯料1 热压缩模拟实验所得应力、应变及应变速率数据进行拟合,结果如表1。

表1 拟合数据结果(两相区坯料1)

Tab.1 Fitting data results (two-phase area billet 1)

?

因此可以得到本实验所采用的两相区坯料1钛合金在930~975 ℃温度范围塑性本构方程为式(4):

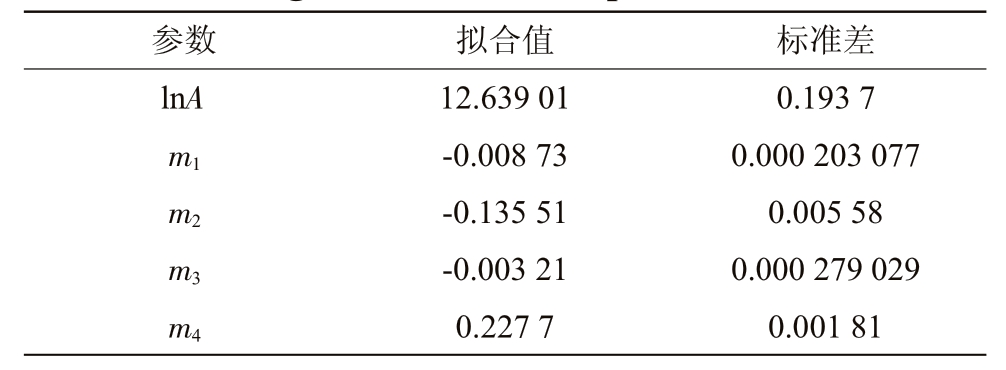

在Origin 中将两相区坯料2 热压缩模拟实验所得应力、应变及应变速率数据进行拟合,结果如表2。

表2 拟合数据结果(两相区坯料2)

Tab.2 Fitting data results (two-phase area billet 2)

?

因此可以得到本实验所采用的两相区坯料2钛合金在930~975 ℃塑性本构方程为式(5):

2.3 热变形工艺参数对微观组织的影响

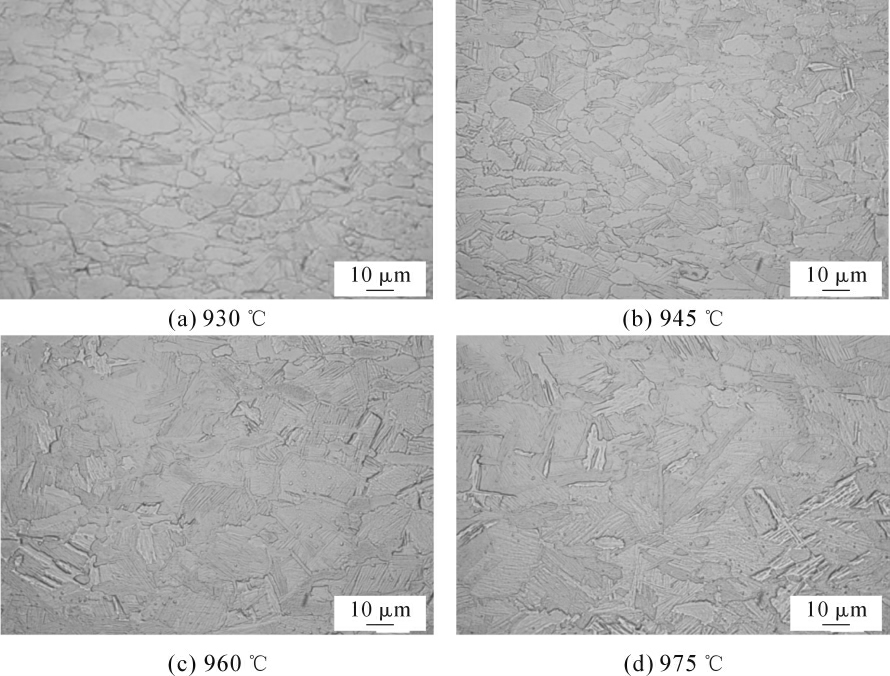

图3 所示为TC4 钛合金两相区坯料1 在应变速率0.01 s-1、变形量50%、不同温度条件下的金相显微组织,从图中可以看出在应变速率0.01 s-1、压缩量50%、不同温度条件下的金相组织主要是双态组织,温度较低时,等轴α 相组织含量较多并且随着温度的升高而减少,相对应的片状α 相组织含量较少并且随着温度的升高而增多。这种双态组织可以结合两种组织的优点,既有等轴组织塑性好,热稳定性好的优点,又有片状组织断裂韧性好的优点,所以在工程化实践中可以根据具体要求来调控热变形工艺参数中的温度参数,进而适配不同性能要求。

图3 TC4 钛合金在不同温度条件下的显微组织(应变速率0.01 s-1、变形量50%)

Fig.3 Microstructure of TC4 titanium alloy at different temperatures

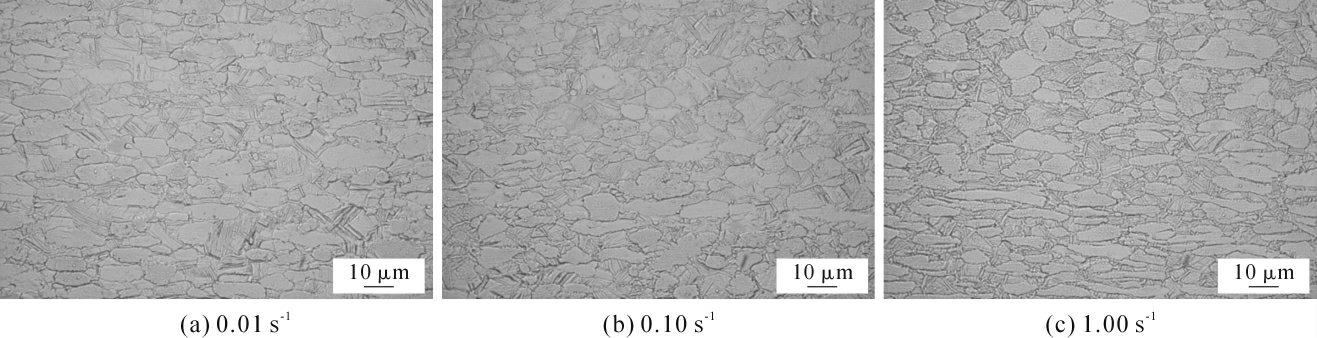

如图4 所示,当变形温度为930 ℃,即处于两相区变形时,在0.01~1.00 s-1 应变速率条件下,α 相含量变化不大,随着应变速率的提升,α 相晶粒尺寸有所减小,当应变速率为1 s-1 时,对比图5(c)和5(a)可知,有部分被压扁的晶粒来不及回复,仍然保持着长条状,但是由于变形速度快,变形部分积攒的变形热不能及时释放而使晶界处的能量增高,从而有部分的再结晶现象,但动态再结晶尚未充分进行,晶粒尺寸较小。

图4 TC4 钛合金在不同应变速率条件下的显微组织(变形温度930 ℃、变形量50%)

Fig.4 Microstructure of TC4 titanium alloy at different strain rate(temperature=930 ℃,ε=50%)

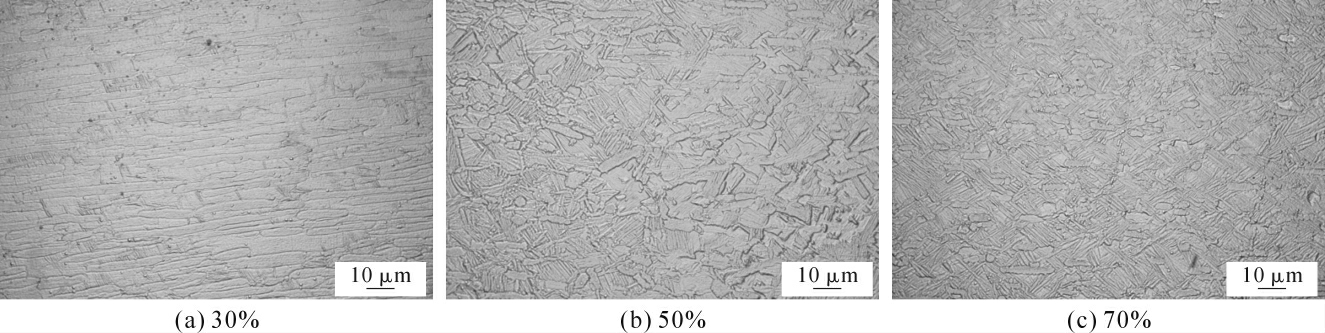

图5 TC4 钛合金在不同变形量条件下的显微组织(变形温度945 ℃、应变速率0.1 s-1)

Fig.5 Microstructure of TC4 titanium alloy at different strain

图5所示为TC4 钛合金两相区坯料1 相变点以下945 ℃、应变速率0.1 s-1 条件下不同变形量下的金相组织,可以看出随着变形量的增加,组织内α的尺寸在不断减小。这是因为随着变形程度的增大,位错密度增大,畸变能增大,有利于金属的动态再结晶,晶粒就越细小。当变形程度不足时(变形30%),晶内储存的变形能低,某些部位未达到新晶粒成核所需的激活能,再结晶不容易发生,因此α相球化程度小,呈现长条片状;提高变形量(70%),α相球化程度明显提高,组织均匀,比变形量30%和50%的组织更细小。这是由于变形充分能使更多的滑移系的位错源启动,产生相应的滑移,也有利于片状α 球化;另外变形程度越大,因受流动应力被切断的片状α 数量越多,为再结晶提供更多的形核机会。

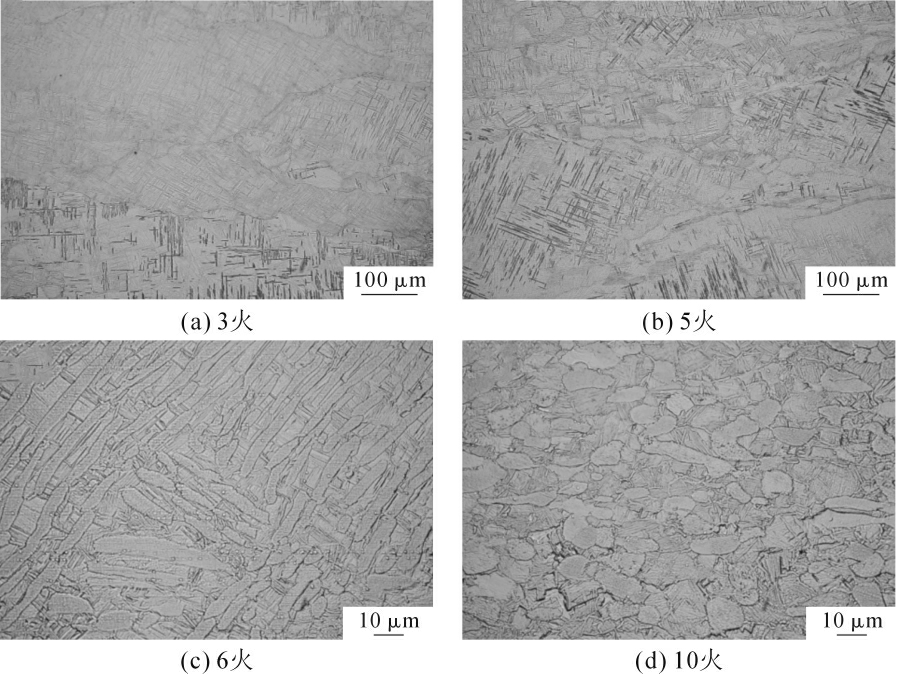

TC4 钛合金在单相区和两相区温度范围变形,经过不同锻造火次后表现出不同的微观组织。图6(a),图6(b)分别为经过单相区3 火次、单相区5 火次后的微观组织,随着锻造火次由3 火次增加至5火次,变形量增加,β 晶粒从初始500 um 左右下降到100 um 左右,晶粒细化程度明显。

图6 TC4 钛合金在不同锻造道火次下的微观组织

Fig.6 Microstructure of TC4 titanium alloy at different heating numbers

图6(c),图6(d)分别为经过两相区6 火次、两相区10 火次后的微观组织,锻造6 火次后β 晶粒已经破碎完全,没有晶界α 相,随着锻造火次由6 火次增加至10 火次,变形量增加,α 相的形态由方向性强的长条状转换为α 晶粒尺寸10 um 左右的等轴组织。

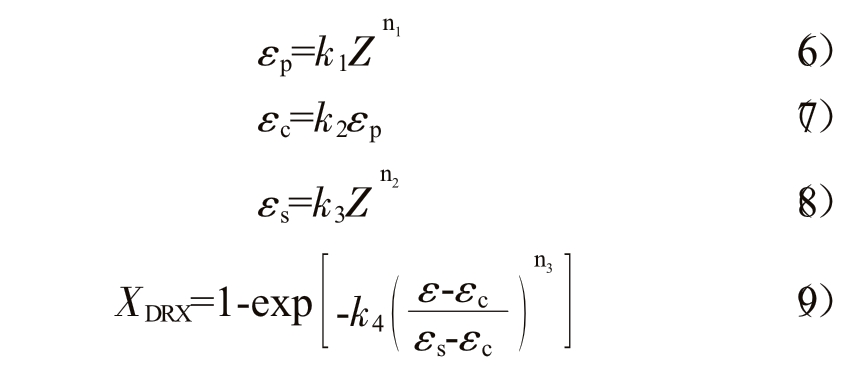

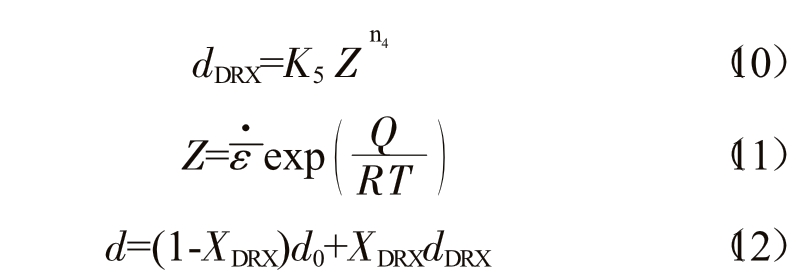

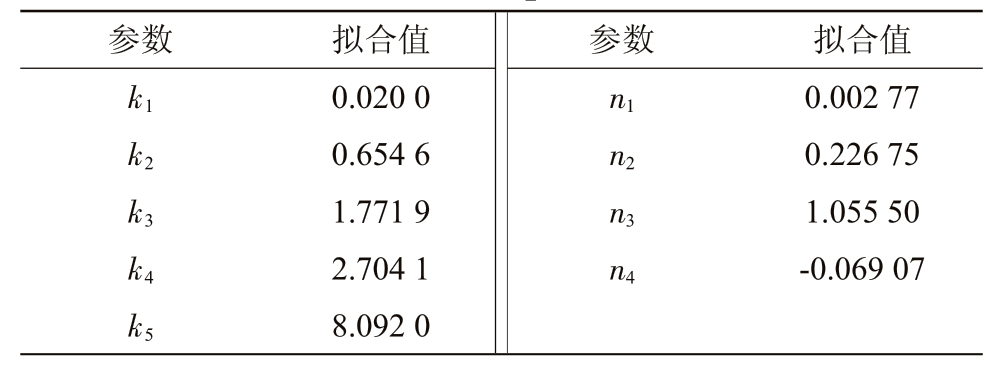

2.4 TC4 钛合金微观组织模型的建立

本文微观组织模型的建立是采用R.Kopp 所建立的动态再结晶及晶粒度演化模型,由两相区坯料1 的应力应变曲线可知,TC4 钛合金在930~975 ℃,0.01~1.00 s-1 条件下主要以动态再结晶为主,下面将以此模型为基础进行相关参数的标定。

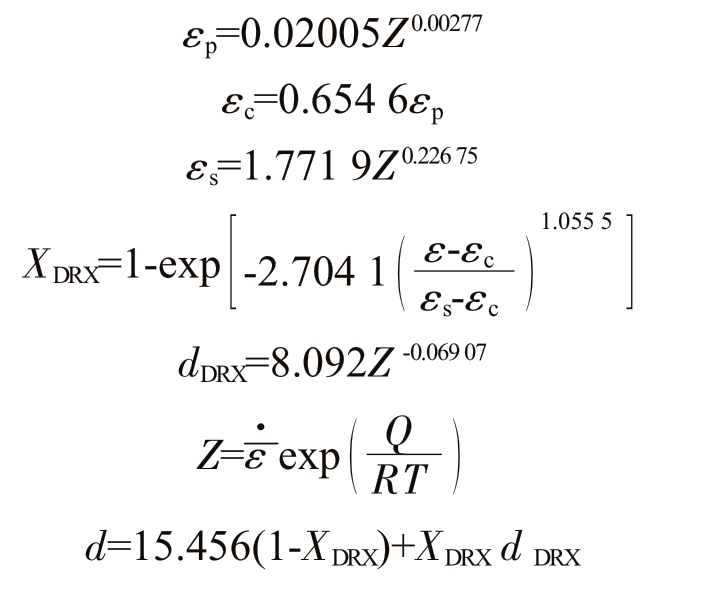

式中,εp 最大应力对应的应变即峰值应变;εc 发生动态再结晶时的应变即临界应变;εs 发生完全动态再结晶时对应的应变;XDRX 动态再结晶体积分数;dDRX 动态再结晶晶粒尺寸,um;k1~k5、n1~n5 材料常数;Q 自由扩散激活能,KJ/mol;R 气体常数,8.314 J/mol·K-1;T 温度,K;Z 曾尼-霍格曼常数zener-Hollomom (温度补偿应变率); 平均晶粒尺寸,um;d0 原始晶粒尺寸,um。

平均晶粒尺寸,um;d0 原始晶粒尺寸,um。

通过线性回归分析,得出发生动态再结晶的临界应变,从应力应变曲线上读出材料曲线趋于平缓的应力对应的应变即稳态应变,根据应力应变曲线与应力参数之间的关系可以确定动态再结晶体积分数,最终确定TC4 钛合金在930~975 ℃的两相区范围内动态再结晶微观组织演变参数如表3 所示。

表3 模型参数

Tab.3 Model parameters

?

把上面求得的模型参数带回到R.Kopp 模型,得到TC4 钛合金在热力耦合变形过程中的组织模型(临界应变模型、动态再结晶体积分数模型、动态再结晶晶粒尺寸模型)如下。

3 结论

(1)通过与生产试验与热模拟试验相结合,可以得出,两种不同组织状态的钛合金材料的热变形行为均符合Hansel-Spittel 本构方程,并建立了再结晶临界应变模型、动态再结晶体积分数模型、动态再结晶晶粒尺寸模型。

(2)在所取的930~975 ℃温度和0.1~1.0 s-1 应变速率范围内,当真应变相同时,真应力均随着温度的升高而减小,随着应变速率的增大而增大,初始组织中α 相的球化程度越高,其真应力应变曲线中所对应的峰值应力越大。

(3)两相区不同热变形条件下,随着应变速率的升高,α 相晶粒尺寸减小,α 相的含量变化较小;随着温度的升高,等轴α 相明显减少;随着变形程度的增加,α 相晶粒尺寸变小;随着锻造火次的增加,两相区的组织中α 相的形态由方向性强的长条状转换为α 晶粒尺寸10 um 左右的等轴组织。

[1] 赵永庆,葛鹏,辛社伟.近五年钛合金材料研发进展[J].中国材料进展,2020,39(Z1):527-534,557-558.

[2] SESHACHARYULU T, MEDEIROS S C, FRAZIER W G, et al.Hot working of commercial Ti-6A14V with an equiaxed amicrostructure; materials modeling considerations [J].Materials Science and Engineering A,2000,284(1/2).184-194.

[3] 王向东,郝斌,逯福生,等.钛的基本性质、应用及我国钛工业概况[J].钛工业进展,2004(1):6-10.

[4] 程明,赵建国,宋鸿武,等.α 相尺寸对等轴TC4 合金两相区热变形行为的影响[J].航空材料学报,2009,29(1):22-26.

[5] 刘金豪,刘建生,熊运森,等.TC4-DT 钛合金的热变形行为研究及加工图[J].稀有金属材料与工程,2013,42(8):1674-1678.

[6] 张晓露,李付国,彭富华,等.基于热加工图的TC4 合金热成形性能研究[J].航空材料学报,2007,27(5):40-44.

[7] 王清,李中华,孙东立,等.TC4 钛合金的热变形行为及其影响因素[J].材料热处理学报,2005,26(4):56-59.

[8] MOMENI A, ABBASI S M. Effect of hot working on flow behavior of Ti-6A1-4V alloy in single phase and two phase regions[J].Materials and Design,2010,31(8):3599-3604.

[9] 郭文营,程知松,江海涛,等.一种新型的TC4 钛合金的热变形抗力模型[J].热加工工艺,2011,40(16):30-33.