超超临界火电机组和百万千瓦核电机组建设是中国优化电源结构和实现国家节能减排战略目标的最重要措施[1-2],其中机组用耐热材料的引进、消化吸收及自主创新是基础保障。我国国家能源局于2010 年组建“国家700 ℃超超临界发电技术创新联盟”,布局700 ℃超超临界火电机组材料选择[3-5]。目前,用于高温超超临界发电站的候选材料有Inconel740、Haynes 282、Inconel 625 合金等 [6-9],其中Haynes 282 合金是美国Haynes 公司于2005 年开发的一种具有良好综合性能的沉淀强化镍基高温合金[10-12],其使用温度在649~927 ℃,并且通过优化成分以及控制合金中γ'相的含量,Haynes 282 合金兼具了良好的蠕变强度、热稳定性以及优越的可加工性和焊接性能。因此,该合金已广泛应用于燃气轮机和航空发动机的高温部件[13]。Ti、Mo 等高偏析元素的合理分布直接影响着材料的利用率和产品质量,并与锭型的温度分布、凝固趋势有着直接联系[14-15]。目前,利用Fluent 数值模拟软件等对电渣熔炼过程电磁场、流场、凝固、渣池等机理、现象与应用进行了大量研究[16-19]。因此,本文作者运用Meltflow-ESR 电渣专用软件对Haynes 282 合金的电渣熔炼工艺进行初步研究,分析了不同熔速时冶金过程的熔池状态、元素宏观分布及内部凝固情况,以期对工业生产提供理论指导。

1 模拟参数设置

Meltflow-ESR 软件是一个专门针对电渣熔炼开发的模型软件,其基于牛顿冷却定律、Scheil 方程、麦克斯韦方程组、能量守恒、动量守恒、质量守恒等理论模型及电渣熔炼过程模块模型而形成的,具有较高的精准度,计算域包含电场、磁场、温度场、流场、物理场和等效反应化学场等,已经在国内外多个企业与高校实际应用[20]。

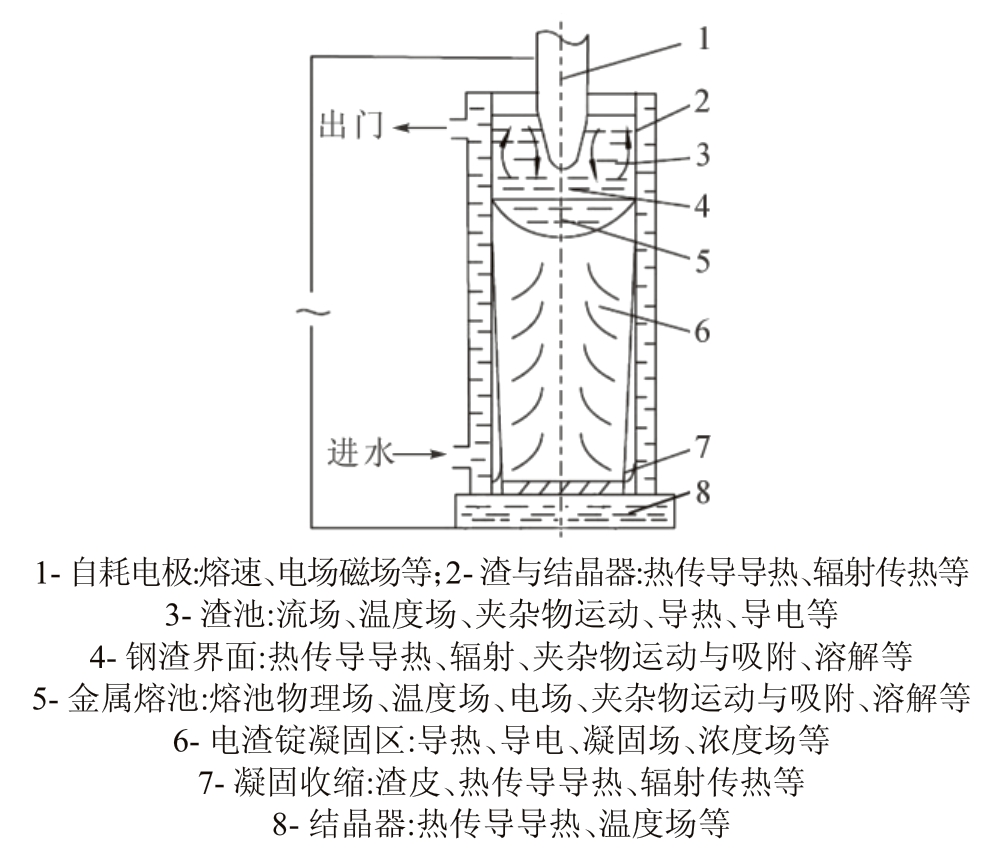

整个熔炼过程模型的计算域包含渣池、铸锭(含熔池与凝固部分)、电场、磁场、流场、温度场、浓度场等(如图1 所示),计算涉及到材料与渣的密度、熔化温度、热导率、电导率、黏度、熔化潜热等物性参数,以及元素偏析系数等凝固参数,并考虑到金属与结晶器、渣池与结晶器、渣池与金属熔池等接触导热与辐射导热。基本控制方程主要有:

图1 Meltflow-ESR 软件计算区域示意图

Fig.1 Schematic calculation area of Meltflow-ESR

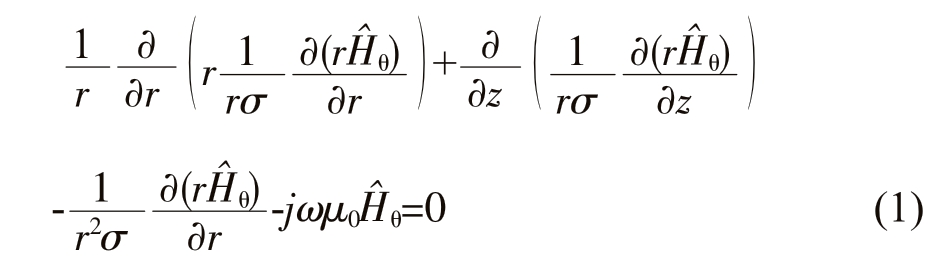

(1)电磁场 由于电渣重熔过程中的磁雷诺数很小,因此磁场的传输以扩散为主。对于交流电,磁场强度可用相量表示:![]() 。本文以

。本文以 为描述磁场传输方程的变量,简化后的磁场传输方程可表示为[21]:

为描述磁场传输方程的变量,简化后的磁场传输方程可表示为[21]:

式中, 为Hθ 的复振幅;ω 表示角频率,Hz;σ 为电导率,Ω-1·m-1。

为Hθ 的复振幅;ω 表示角频率,Hz;σ 为电导率,Ω-1·m-1。

磁场强度的分布得到后,可通过式(2)求得电流密度:

电磁力可用下式求得:

焦耳热可用如下公式计算:

(2)多相流动[22-25] 电渣重熔过程涉及液态熔渣和液态金属的流动,其速度场可用质量守恒方程和动量守恒方程描述:

式中,ρ 表示密度,kg·m-3; 表示速度,m·s-1;μ 表示动力黏度,Pa·s;β 表示热膨胀系数,K-1;

表示速度,m·s-1;μ 表示动力黏度,Pa·s;β 表示热膨胀系数,K-1; 表示电磁力,N·m-3;

表示电磁力,N·m-3; 表示糊状区的曳力,N·m-3。

表示糊状区的曳力,N·m-3。

(3)热量传输及凝固[26] 电渣重熔系统中的温度场由求解焓的守恒方程得到:

式中,keff表示有效导热系数,W·m-1·K-1;Q 表示焦耳热,J;H 表示焓,J·kg-1。

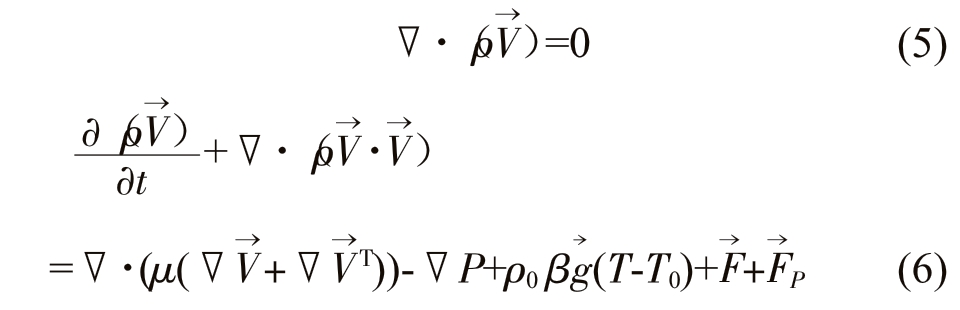

本文以气氛保护电渣炉2 吨结晶器与工艺参数为基础,利用Meltflow-ESR 建立二维轴对称几何模型,对Haynes 282 合金开展了电渣重熔初步数值模拟工作。Haynes 282 合金的标准成分要求见下表1,模拟主要参数见表2。

表1 Haynes 282合金的标准成分 w(%)

Tab.1 Standard composition of haynes 282

①镍作为平衡含量

②最大值。

?

表2 Hynse 282 合金电渣重熔过程模拟的主要参数

Tab.2 Main parameters of Hynse 282 alloy ESR Process simulation

①选择取较低熔速为对比,并为补缩熔速提供参考;取较高熔速为可能的过程异常参数波动提供参考

?

2 结果分析与讨论

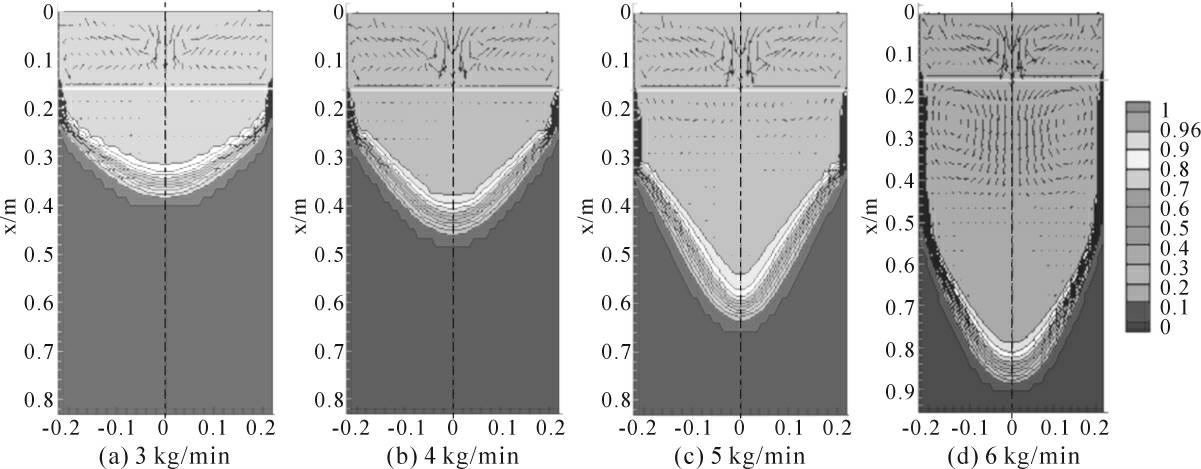

电渣熔炼过程稳态阶段不同熔速时的熔池形状如图2 所示(1 为液相,0 为固相)。其中,横坐标为锭型直径,零点为锭型中心;纵坐标轴为锭型高度,零点为渣层上表面,零点至0.15 m 为渣层(浅色为液态;黑色为凝固态),0.15 m 及以下为金属段。金属段的浅色区域为液相金属熔池,黑色区域为固相金属,浅色和黑色之间区域为两相区。液相金属熔池基本由上部的圆柱段和下部的弧形段组成,良好的熔池形状控制是获得锭型内外部良好质量的保障。

图2 电渣熔炼过程不同稳态熔速时熔池状态

Fig.2 Molten pool state in electroslag melting process with different steady melting rates

几个稳态熔速下的金属熔池特征参数见表3。基于现有熔速数值模拟总体比较来看,稳态熔速3 kg/min 时熔池偏浅,稳态熔速5 kg/min 和6 kg/min时熔池过深,稳态熔速4 kg/min 时熔池形状相对较好,在实际生产中考虑到渣系熔化、锭型表面质量、生产效率等因素,应选择较高熔速进行生产。

表3 金属熔池特征参数

Tab.3 Characteristic parameters of metal molten pool

?

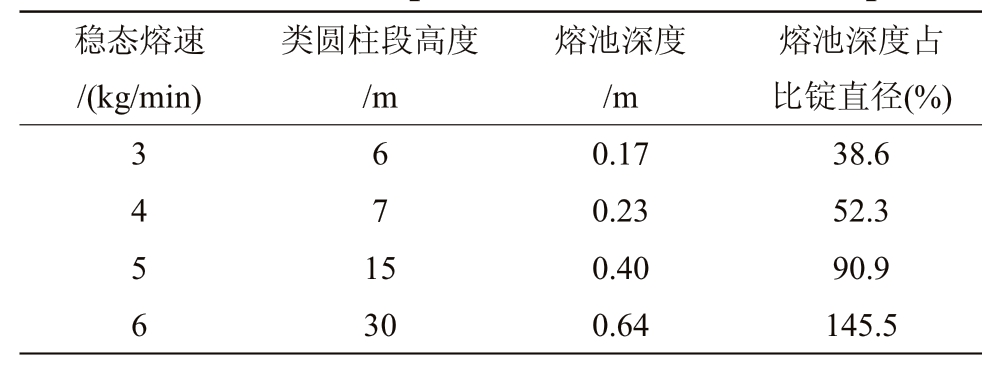

从图3 的4 个稳态熔速的渣皮厚度来看,随着熔速的增加,渣皮厚度逐渐变薄,其原因主要是跟随能量供给逐渐增大时,渣池发热量和蓄热量、散热量都有所增加,对渣的熔化起到积极保持作用,渣的流动性较好。从渣皮厚度模拟结果看,稳态熔速低于4 kg/min 时,易导致表面出现渣沟,表面质量和收得率变差。补缩时的低熔速时段,冒口处极易出现较深的渣沟。

图3 不同稳态熔速时渣皮厚度

Fig.3 Slag skin thickness at different steady-state melting rates

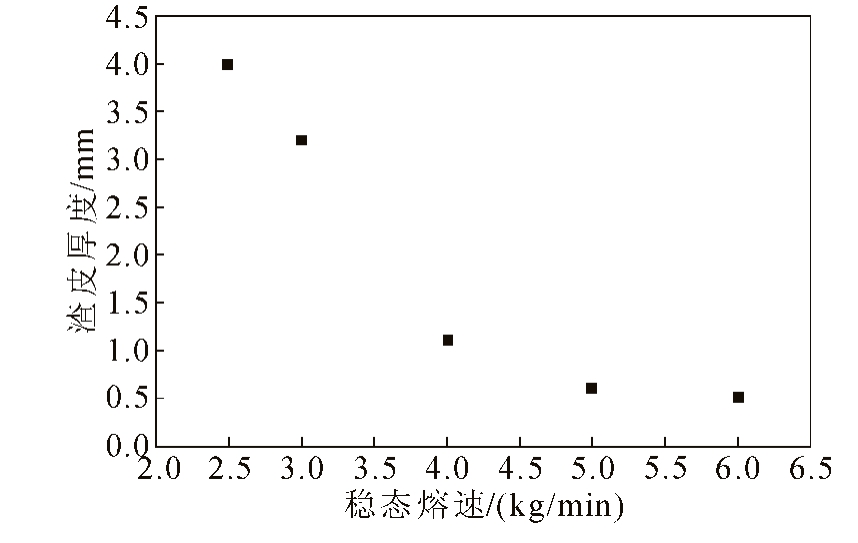

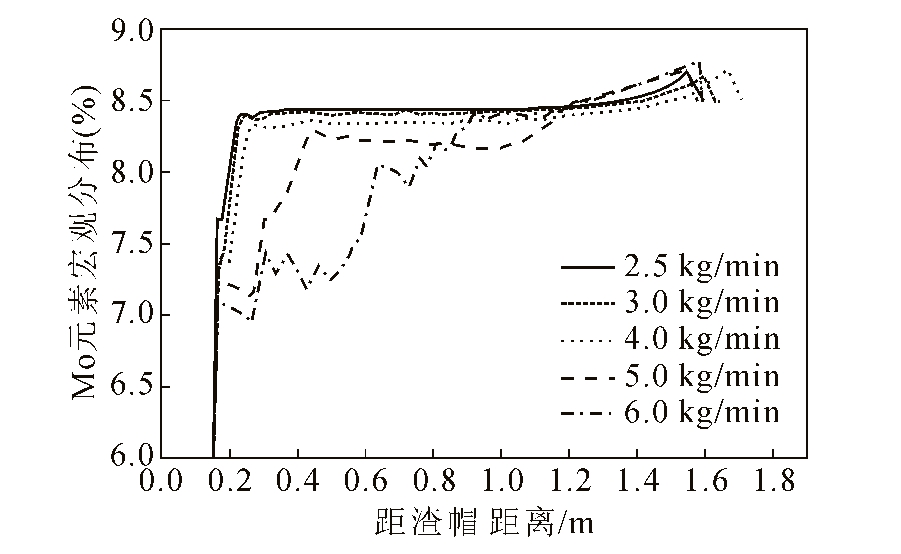

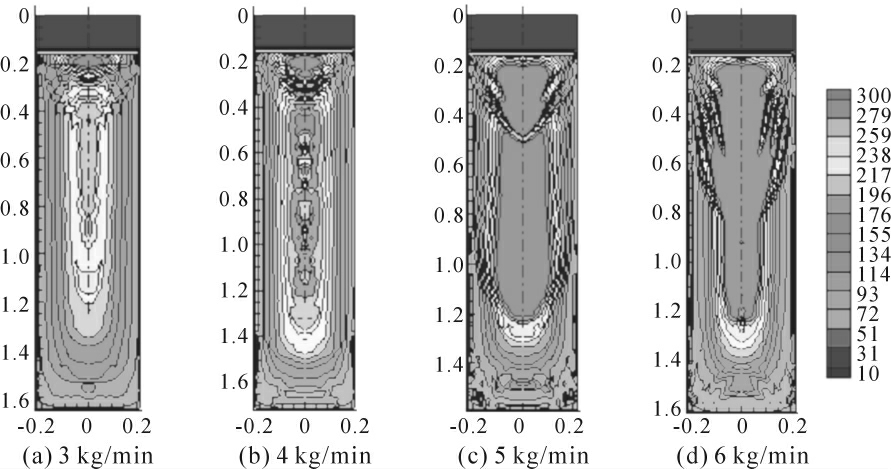

以Mo 为例对典型元素的宏观分布情况进行分析(计算模型设置Mo 元素含量为8.5%),如图4、图5 所示。由图4 可见(下面浅色、上面深色区域分别为超出上下限的位置,渣层区域不含Mo 元素,故为深色),Mo 在锭头出现负偏析,锭尾出现正偏析。在钢锭熔速越高,Mo 偏析后含量越低。随着锭高度增加,Mo 元素的含量缓慢降低。在3~4 kg/min 稳态熔速的Mo 分布基本合理。当熔速在5~6 kg/min 时,Mo 元素随着熔池的凝固不均而产生严重偏析,导致心部含量急剧变化。对比可见,4 kg/min 熔速时从帽口起在钢锭0.35~1.55 m 中间段,Mo 元素分布在8.3%~8.6%之间,如图5 所示。

图4 不同稳态熔速时Mo 元素分布

Fig.4 Distribution of Mo element at different steady melting rates

图5 不同稳态熔速时锭轴线上Mo 元素宏观分布变化

Fig.5 Macro distribution of Mo on ingot axis at different steady melting rates

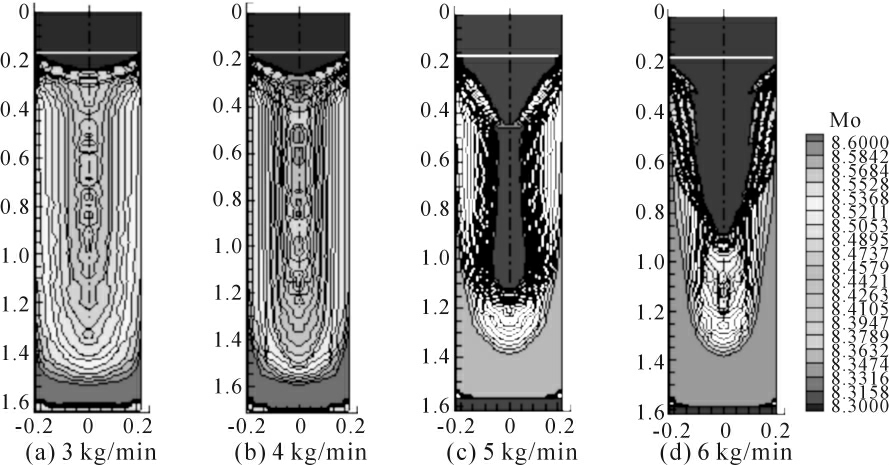

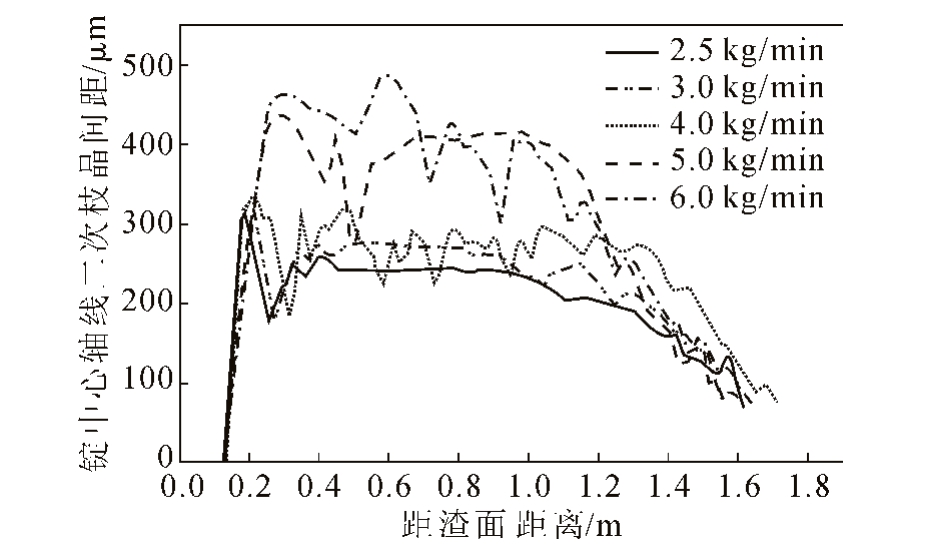

由图6 明显看出,随着稳态熔速的降低,电渣锭心部的二次枝晶间距逐渐变小,4 kg/min 稳态熔速时中心部位开始出现深红色区域,稳态熔速越高恶化趋势越明显。对比可见,电渣锭凝固时心部二次枝晶间距远大于表面(50~80 μm),其中熔速4 kg/min 时为240~320 μm 之间,5~6 kg/min 时,电渣锭中段心部的二次枝晶间距过大,如图7 所示。

图6 不同稳定态熔速时的二次枝晶壁间距

Fig.6 Secondary dendrite spacing at different steady-state melting rates

图7 不同稳态熔速时锭轴线上二次枝晶间距变化

Fig.7 Variation of secondary dendrite spacing on ingot axis at different steady-state melting rates

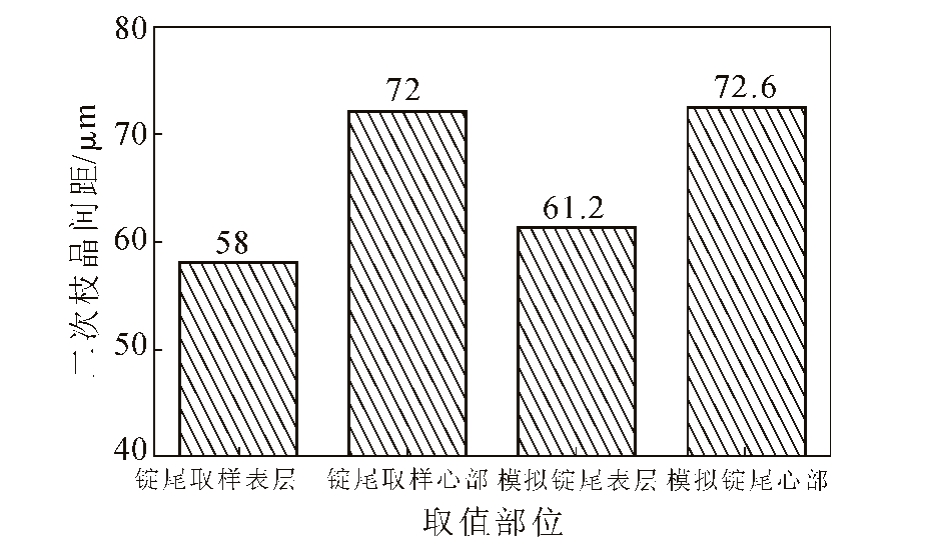

对φ440 锭型采用稳态熔速4 kg/min 熔炼的电渣锭的锭尾取样,经过线切割→打磨→抛光→稀王水腐蚀后,运用光学显微镜和扫描电子显微镜观察,对比了二次枝晶间距与模拟值的吻合度,结果见图8。电渣锭底部的二次枝晶间距模拟值与实物检测对比差异度小于5.5%,模拟结果具有较高的可信度。

图8 电渣重熔铸锭尾部表层及心部模拟的和实测的二次枝晶壁间距比较

Fig.8 Comparison of simulated(last two bars)and measured(first two bars)secondary dendrite spacing at bottom surface layer(1 and 3 bar)and center area(2 and 4 bar)of ESR ingot

3 结论

(1)通过对Haynes282 合金电渣锭4 种稳态熔速的初步模拟发现,随着稳态熔速的降低,熔池深度减小,Mo 元素分布趋好,铸锭心部二次凝固枝晶间距逐渐降低,但渣皮厚度增加。

(2)综合考虑实际生产及模拟结果,稳态熔速4 kg/min 时熔池最大深度为0.23 m,与锭直径比值为52.3%,有助于兼顾锭型凝固均匀性及表面质量。电渣锭底部的二次枝晶间距模拟值与实测对比,差异度小于5.5%。

[1] 刘正东,程世长,唐广波,等.中国电站用钢技术现状和未来发展[J].钢铁,2011,46(3):1-5.

[2] 刘正东. 中国能源工业发展对钢铁材料技术的挑战[J].特钢技术,2010,16(62):1-6.

[3] 刘正东. 我国700 ℃燃煤发电机组耐热材料研发[J].世界金属导报,2011(25):1-4.

[4] 田仲良,包汉生,何西扣,等. 700 ℃汽轮机转子用耐热合金的研究进展[J].钢铁,2015,50(2):54-60,69.

[5] 竹山雅夫. 耐熱金属材料の最近の動向と今後の展望[J].まてりあ,2017,56(3):145-150.

[6] 肖博,朱忠亮,李瑞涛,等.超临界二氧化碳工质发电系统候选材料高温腐蚀研究现状与进展[J].热力发电,2020,49(10):30-37.

[7] 尹宏飞,袁勇,严靖博,等.700℃先进超超临界电站用高温合金焊接研究进展[J].热加工工艺,2019,48(19):12-19.

[8] 许尧.700 ℃超超临界锅炉候选材料高温水蒸汽氧化性能试验研究[D].北京:华北电力大学,2018.

[9] YAMAGUCHI Y, TAJIMA R, TERADA Y. Morphology Evolution of γ'Precipitates for Wrought Ni-Based Superalloys[J].Materials Transactions,2020,61(11):2185-2194.

[10] 徐鸿,邓博,朱忠亮,等.Haynes 282 镍基合金在600~700 ℃超临界水中的氧化特性[J].机械工程材料,2018,42(3):1-8.

[11] 尹宏飞,袁勇,严靖博,等.Haynes 282 焊丝的焊接冶金分析及性能研究[J].热加工工艺,2020,49(21):23-26,30.

[12] 王静霖,姚志浩,董建新,等.Haynes 282 合金中不同元素含量对析出相析出行为的影响[J].机械工程材料,2019,43(10):59-65.

[13] 宋晓庆,唐丽英,陈铮.新型镍基高温合金Haynes 282 的特点及应用[J].材料导报A,2016,(A)30(6):116-120.

[14] ISOBE K.Development Technology for Prevention of Macro-segregation in Casting of Steel Ingot by Insert Casting in Vacuum Atmosphere[J].Tetsu-to-Hagané,2020,106(11):777-787.

[15] 刘振天,周健,马党参,等.冶炼工艺对H13 钢组织和力学性能的影响[J].钢铁,2013,48(4):59-63.

[16] 常立忠,施晓芳,王建军,等.超声波功率对电渣钢锭中氧化铝夹杂物分布的影响[J].过程工程学报,2015,15(1):79-83.

[17] 曹玉龙,姜周华,董艳伍,等.电渣重熔法制备双金属复合轧辊的工艺研究//第十一届中国钢铁年会论文集[C].S03.轧制与热处理,北京,2017.1-8.

[18] 余嘉,刘福斌,姜周华,等.工业规模电渣重熔过程电磁场的数值模拟[J]. 东北大学学报 (自然科学版),2017,38(5):654-660.

[19] 邓南阳,施晓芳,陈佳顺,等. 结晶器旋转数值模拟及对高速钢电渣锭碳化物的影响[J]. 工程科学学报,2020,42(4):516-526.

[20] 曲敬龙,杨树峰,陈正阳,等.真空自耗冶炼过程数值仿真研究进展[J].中国冶金,2020,30(1):1-9.

[21] HUGO M,DUSSOUBS B,JARDY A,et al.Influence of the Mold Current on the Electroslag Remelting Process[J].Metallurgical and Materials Transactions B,2016,47(4):2607-2622.

[22] KARIMI-SIBAKI E, Kharicha A, Bohacek J, et al. On Validity of Axisymmetric Assumption for Modeling an Industrial Scale Elec troslag Remelting Process[J]. Advanced Engineering Materials,2016,18(2):224-230.

[23] YU J, JIANG Z H, LIU F B, et al. Effects of Metal Droplets on Electromagnetic Field, Fluid Flow and Temperature Field in Elec troslag Remelting Process [J]. ISIJ International, 2017, 57(7):1213-1220.

[24] KHARICHA A,WU M,LUDWIG A,et al.Simulation of the electric signal during the formation and departure of droplets in the electroslag remelting process [J]. Metallurgical and Materials Transactions B,2016,47(2):1427-1434.

[25] KHARICHA A, LUDWIG A, WU M. On melting of electrodes during electro-slag remelting[J]. ISIJ international, 2014, 54(7):1621-1628.

[26] WANG Q,WANG F,LI B,et al.A three-dimensional comprehensive model for prediction of macrosegregation in electroslag remelting ingot[J].ISIJ International,2015,55(5):1010-1016.