Gasar 工艺,也被称为金属-气体共晶定向凝固法,是近几十年发展起来的多孔材料制备新工艺[1]。其原理是基于气体在金属固、液两相中的溶解度差,凝固时过饱和的气体从固相中析出并与固相协同生长形成定向排列的规则多孔金属。Gasar 制备多孔纯金属时,凝固界面可视为平界面[2],可以在试样中获得结构均匀、规则气孔,因此目前业内学者聚焦于对纯金属基体上的气孔结构控制[3-4];而在Gasar 制备多孔合金时,由于合金本身具有一定的固、液温度区间,导致其凝固界面前沿形成一个固液两相区——“糊状区”,前期研究表明:当糊状区宽度达到一定范围时,糊状区内游离的固相对气孔定向生长的阻碍将使常规制备方法——模铸法(Mould casting technique) 很难制备出具有规则气孔结构的多孔合金[3-5];为优化Gasar 制备工艺,J.S.Park [6-9]把连铸法引入多孔金属的制备,并用连铸装置成功的拉制出多孔纯Cu 及Al 合金连铸试样。连铸法的优点在于界面推移速度(凝固速度)完全由下拉速度决定,而且整个凝固过程中凝固速度均可保持恒定不变,整个凝固过程可以在近似稳态下进行[10]。连铸法的提出使制备凝固行为较复杂的多孔合金成为可能,但是目前国内外对连铸法制备Gasar 多孔合金的研究相对较少,且主要集中在共晶系合金上:如Al-Si[6]和Al-Cu[11-12]等,对于其他合金系特别是凝固行为相对简单的单相合金的研究尚未见报道;为尽量降低糊状区对多孔合金气孔结构的影响,蒋光锐[5,13]等根据二元合金平衡相图[14],制备了气孔结构规则的Cu-34.6%Mn 合金,并研究了不同凝固模式下的气孔结构变化规律,该研究很好的拓展了金属-气体共晶定向凝固理论,然而其并未进一步研究合金元素含量对多孔合金气孔结构的影响规律。

基于以上几点,本文作者以单相Cu-Ni 合金为研究对象,采用连铸法制备了Gasar 藕状多孔Cu-Ni 合金,研究了多孔合金试样中气孔结构与Ni含量的关系,以期为后续相关研究提供理论基础。

1 试验材料与方法

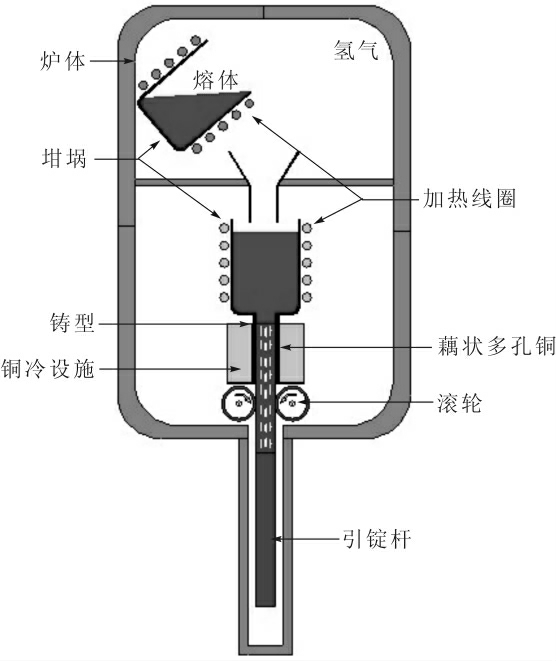

实验使用的合金名义成分w (%) 为Cu-0Ni、Cu-2Ni、Cu-6Ni 及Cu-10Ni,选用纯度分别为99.99%及99.7%的高纯Cu 和纯Ni 在感应炉中配制合金。图1 所示为Gasar 连铸装置示意图。连铸实验时,首先将称量好的合金锭放入熔炼坩埚,抽真空至100 Pa 后缓慢加热,待金属熔化后充入高纯H2 至给定压力0.6 MPa,在1 623 K 保温10 min 以保证H2充分溶解,然后将合金熔体浇入连铸坩埚,开启下拉系统,设定下拉速度为15 mm/min,合金液流出并在结晶器内凝固,在牵引杆的带动下逐渐拉制出多孔Cu-Ni 合金,待连铸坩埚中的合金液拉完后,关闭装置电源,待温度降至343 K 后泄压取样。连铸试样为φ15 mm 的圆杆,长度由气孔率和原料重量决定。

图1 Gasar 连铸装置示意图

Fig.1 Schematic Gasar continuous casting apparatus

用线切割方法沿连铸试样横向和纵向切开,观察其内部气孔形貌及其生长情况,并进行显微组织观察。根据三角形测量法[15]统计胞状晶及柱状晶一次枝晶间距。多孔合金试样的平均气孔直径由Image J 图像分析软件分析获得。

2 试验结果及讨论

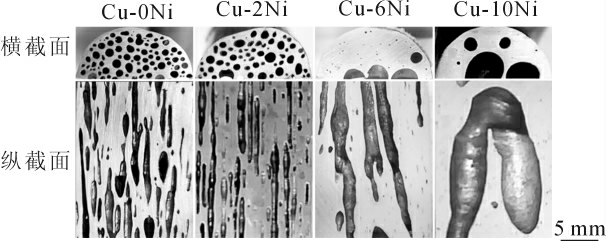

图2 为实验制备的Gasar 多孔Cu-Ni 合金连铸试样。可见,较低的Ni 含量对气孔结构的影响较小,在多孔纯Cu 和Cu-2Ni 合金试样中,气孔沿连铸下拉(凝固)方向规则定向排列于基体金属中,气孔均匀;而随Ni 含量的进一步增加,其对气孔结构的影响逐渐增强,在多孔Cu-6Ni 合金试样尺寸分布居中,直径在数十微米的“小气孔”和数毫米直径的“大气孔”不均匀分布于金属基体,且相邻气孔合并粗化现象明显;与Cu-6Ni 合金不同,多孔Cu-10Ni 合金试样中小直径气孔显著减小,气孔合并现象愈加明显。

图2 Cu-Ni 合金中Ni 含量对气孔形貌的影响

Fig.2 Effect of Ni content on pore morphology in Cu-Ni alloys

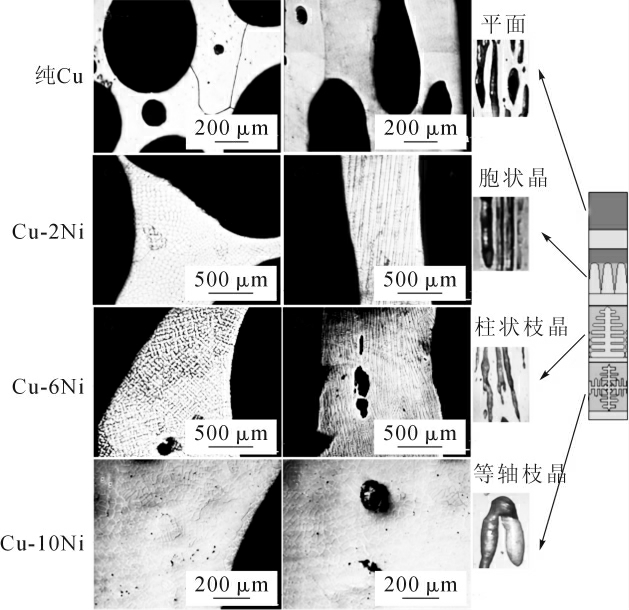

在Gasar 定向凝固中,根据工艺条件的不同,合金会出现不同的凝固模式,其按照固/液界面的不同可分为四种类型:平面凝固、胞状凝固、柱状枝晶凝固和等轴枝晶凝固。随Ni 含量的增加,试样中气孔结构的规则性和均匀性逐渐恶化,气孔形貌与合金凝固模式的变化有关[5]。图3 为不同Ni 含量的多孔Cu-Ni 合金显微组织。由于纯Cu 中气体所造成的成分过冷度非常小[4],固/液界面可以视为平界面,这一点已被MURAKAMI K[2]所证实;在Cu-2Ni 合金中,固/液界面为胞状凝固,如图3(c)-(d)所示;而在Cu-6Ni 固/液界面分别为柱状枝晶,Cu-10Ni 合金固/ 液界面中为等轴枝晶凝固,如图3(e)-(g)所示。因此,Ni 含量的提高使合金的凝固方式从平界面转变为胞状晶,随Ni 含量的进一步增加,凝固模式由胞状晶转变为柱状枝晶,最后转变为等轴枝晶的形式。

图3 不同Ni 含量的多孔Cu-Ni 合金的微观组织及气孔形貌

Fig.3 Microstructure and pore morphology of porous Cu-Ni alloys with different Ni

此外,由于合金具有一定的固液温度区间,导致其在凝固时的固液界面前沿会形成一个“糊状区”,糊状区的宽度l 由下式给出:

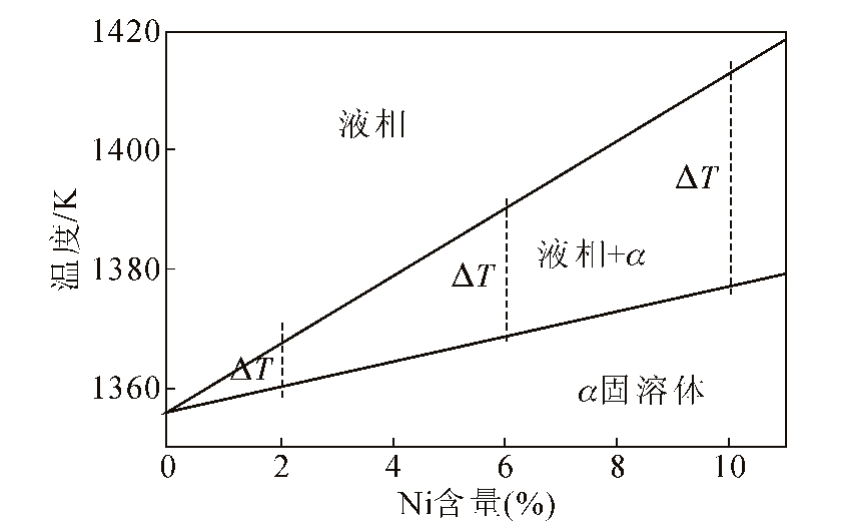

式中,ΔT 为液相线温度TL 和固相线温度TS 间的距离(温度间隔),GL 为液相中的温度梯度。在相同的保温温度和连铸下拉速度下,可认为液相温度梯度GL 一致,对于本文实验来说,合金凝固界面前沿的糊状区宽度主要取决于温度间隔ΔT。图4[11]为Cu-Ni平衡相图富Cu 端的情况,可知随Ni 含量增加,固、液温度间隔ΔT 逐渐增大,亦即糊状区的宽度随Ni含量增加逐渐增大。

图4 Cu-Ni 平衡相图富Cu 端

Fig.4 Copper-rich side of Cu-Ni equilibrium phase diagram

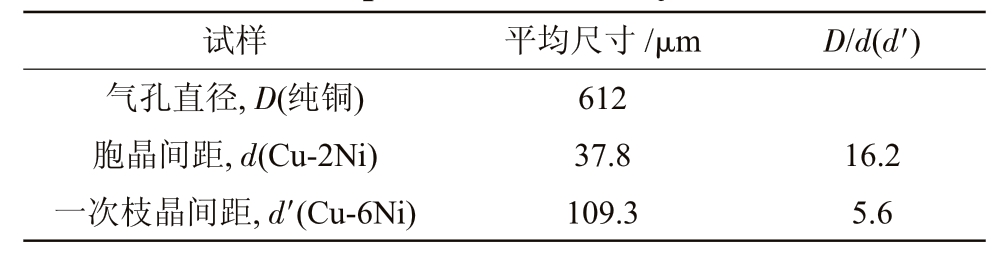

由于合金化后Gasar 多孔Cu-Ni 合金的尺寸分布极不规则,从气孔稳定生长的角度出发,选取下拉速度相同的纯铜气孔直径作为比较对象,经实验测得的多孔合金一次枝晶(胞晶)间距及其与气孔直径的比值见表1。由表1 可知,多孔合金试样中气孔直径是胞晶间距的16.2 倍,是柱状枝晶一次间距的5.6 倍。

表1 多孔纯铜气孔直径(D)与多孔Cu-Ni合金胞晶间距(d')或一次枝晶间距(d)的比值

Tab.1 Ratio of pore diameter (D) of porous pure Cu to the cellular spacing (d) or primary dendrite arm spacing (d')of porous Cu-Ni alloys

?

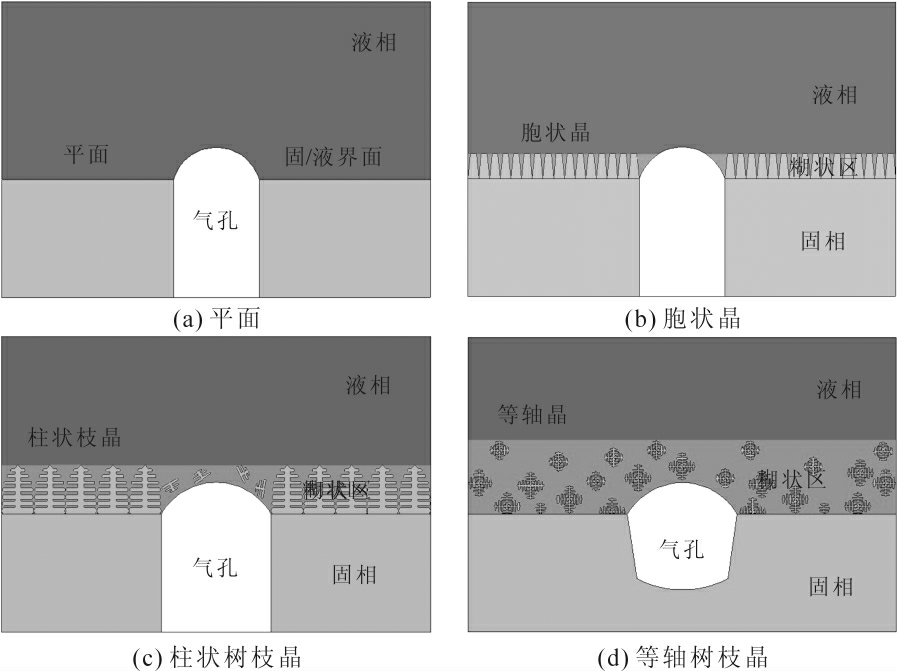

通过比较显微组织和多孔合金气孔结构的关系,如图3 所示,并与对应的糊状区宽度相结合,可知随Ni 含量的增加,合金凝固模式的改变和糊状区宽度的增加是Gasar 多孔Cu-Ni 合金气孔结构不规则的主要原因。图5 所示为糊状区宽度和不同凝固模式对气孔长大的影响示意图。当合金以平界面和胞状晶方式凝固时,糊状区宽度较窄,且胞状晶间距较小,其界面对气泡随固相一起生长的阻碍很小,更易获得气孔分布均匀、内壁光滑的藕状多孔结构,如图5(a)、(b)所示;当金属以柱状枝晶凝固时,一方面粗大枝晶臂阻碍了气孔的定向生长,另一方面由于糊状区较宽,气泡上方的游离枝晶也同样使气泡径向生长受阻,二者的共同作用导致很多在凝固界面处已经形核的气泡只能沿柱状晶间缝隙生长而形成孔径在几十微米的小气孔,或只能依附于已经稳定生长的气孔一起长大——气孔合并,使孔径变粗,如图5(c)所示;而在等轴枝晶凝固模式下,与前三者固/液界面前沿单一的热流方向不同,合金向不同的方向生长,从而使气孔定向生长受阻。此外,由于糊状区比较宽大,导致气泡上方糊状区内的游离固相较多,对气孔纵向长大的阻力也较大,导致很多在凝固界面处已经形核的气泡不能顺利长大,只能与已经存在的气孔进行合并,这是多孔Cu-10Ni 合金试样中小孔径气孔减少及合并粗化现象愈加明显的主要原因。

图5 糊状区宽度和凝固模式对气孔生长的影响

Fig.5 Effect of mushy zone width and solidification mode on the pore growth

3 结论

(1)利用Gasar 连铸装置,可以连铸制备不同Ni 含量的多孔Cu-Ni 合金试样。

(2)Ni 含量较低对Cu-Ni 合金的气孔结构的影响较小,而随Ni 含量的增加,多孔Cu-Ni 合金气孔结构的规则性和均匀性逐渐变差。

(3)多孔Cu-Ni 合金试样中气孔结构变化的主要原因是合金凝固模式的改变和糊状区宽度增加。

[1] LI Z J, TIAN J J, ZHU S W, et al. Effect of withdrawal rate and zinc content on pore structure and morphology of lotus-type porous Cu-Zn alloys fabricated using continuous casting [J].International Journal of Materials Research,2016,107(8):724-728.

[2] MURAKAMI K,NAKAJIMA H.Formation of pores during unidirectional solidification of water containing carbon dioxide[J].Materials Transactions,2002,43(10):2582-2588.

[3] 李再久.Gasar 多孔铜(合金)的气孔结构及其力学性能研究[D].昆明:昆明理工大学,2014.

[4] 张华伟.金属-气体共晶定向凝固的理论和实验研究[D].北京:清华大学,2006.

[5] 蒋光锐.氢在合金熔体中的溶解度与定向凝固多孔铜锰合金的研究[D].北京:清华大学,2010.

[6] PARK J S, HYUN S, SUZUKI H, et al. Fabrication of lotus-type porous Al-Si alloy using the continuous casting technique[J].Metallurgical and Materials Transactions A,2009,40(2):406-414.

[7] PARK J S, HYUN S K, SUZUKI S. Fabrication of lotus-type porous Al-Si alloys using the continuous casting technique[J].Proceedings of MetFoam,2007,229-232.

[8] PARK J S, HYUN S, SUZUKI H, et al. Effect of transference velocity and hydrogen pressure on porosity and pore morphology of lotus-type porous copper fabricated by a continuous casting technique[J].Acta Materialia,2007,55(16):5646-5654.

[9] PARK J S, HYUN S K, TANE M, et al. Pore morphology of lotus-type porous copper fabricated by continuous casting technique[J].Solid State Phenomena,2007,124-126:1725-1728.

[10] 刘源,李言祥,刘润发,等. 连铸法Gasar 工艺中抽拉速率对多孔金属结构影响的理论分析[J]. 金属学报,2010,46(2):129-134.

[11] SUZUKU S,KIM T B,NAKAJIMA H.Fabrication of Al-Cu alloy with elongated pores by continuous casting technique [J]. Journal of Physics:Conference Series,2009,165:012068.

[12] GU¨ NDU¨ Z M, CADIRLI E. Directional solidification of aluminium-copper alloys [J].Materials Science and Engineering A,2003,327:167-185.

[13] JIANG G R, LIU Y, LI Y X. Influence of solidification mode on pore structure of directionally solidified porous Cu-Mn alloy[J].Transactions of Nonferrous Metals Society of China, 2011, 21:88-95.

[14] GOKCEN N. The Cu-Mn (Copper-Manganese) system[J]. Journal of Phase Equilibria and Diffusion,1993,14(1):76-83.

[15] SMITHELLS C J. Smithells Metals Reference Book[M].Boston:Butterworth-Heinemann,1992.