铝合金具有密度低、强度高、塑性好、导热性能优良等优点,被越来越多的电子产品外壳、LED 散热片、无线通讯基站散热基板等零部件所采用[1-3]。而常规压铸导热铝合金材料(如ADC12、A380 等)虽然具有优良的铸造性能和力学性能,但其室温导热系数仅90~120 W/(m·K),难以满足当前行业中电子通讯设备对散热材料的应用需求[4-5],所以开发一种新型的铸造Al-Si 合金十分必要。但Fe 作为固有杂质在合金中很难避免,熔炼过程中与铁制器件的接触也会使其含量增加。但当合金作为薄壁类铸件生产时,适当的Fe 元素可以改善合金的脱模性能,并且合金中少量Fe 元素的存在有助于提高铝的结晶温度,从而使铸态晶粒得到细化[6]。但Fe 元素会在合金中形成粗大的针状β-Fe 相,对合金性能产生较大的危害,而对于向合金中加入Mn 元素改善β-Fe相形态的做法,会降低合金的散热性能,所以不便于添加其他合金元素;由于Fe 对合金的组织和性能有显著影响,目前国内外有关Fe 元素对于铝合金作用的研究已有一些报道[7-9],多数认为Fe 对合金的性能是有害的,它会降低合金的力学性能、韧性和疲劳寿命,限制其工业应用[10]。所以,研究探讨Fe 元素含量对合金组织性能的影响,确定出Fe 元素适当的添加范围是十分必要的。

本文作者旨在研究向Al-8Si-0.5Mg 合金中添加不同含量的Fe 元素,确定合金组织和性能随Fe含量的变化规律。

1 试验材料与方法

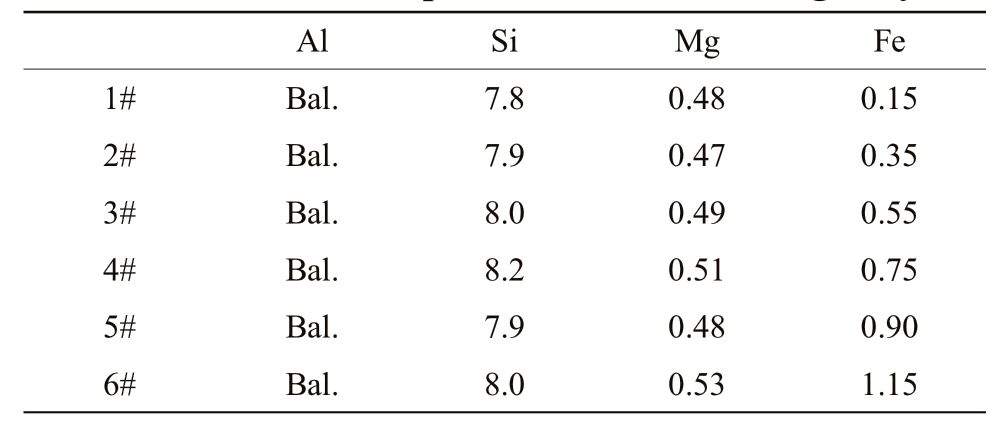

实验材料为铸造Al-8Si-0.5Mg 合金,通过改变合金中Fe 元素含量来确定Fe 的改变对合金组织与性能的影响规律。实验材料为工业纯铝(99.85%)、Al-30Si、Al-10Mg、Al-10Fe 等。熔炼设备为井式电阻炉。在电阻炉内于760 ℃加热熔化Al-8Si-0.5Mg 合金,经精炼、扒渣以后降温至730 ℃保温静置30 min,将所得的熔融合金浇至水冷铜模后取出。对合金的成分分析结果如表1。可见熔铸合金的成分与预设成分基本一致。

表1 Al-8Si-0.5Mg 合金的化学成分 w(%)Tab.1 Chemical composition of Al-8Si-0.5Mg alloy

?

从铸锭上截取各种测试用形状与尺寸的试样。各种测试用装置及测试条件如下:对试样进行X 射线衍射(XRD)分析;对经磨制、抛光后的试样进行金相组织观察;在JSM-7001 F 型扫描电镜下对试样进行深度观察及能谱分析以检测第二相成分;将合金锭上取样加工成φ5 mm 的标准拉伸试样,在AG-XPLUS100KN 电子拉伸试验机上进行室温拉伸,拉伸速率为2 mm/min;用涡流电导仪和激光导热仪测量合金的导电系数和热导率。

2 试验结果及讨论

2.1 Fe 含量对Al-8Si-0.5Mg 合金组织的影响

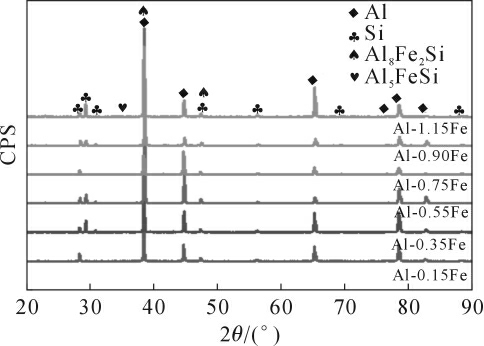

为了确定Fe 含量变化对合金中的相组成是否存在影响,对不同Fe 含量合金进行了XRD 分析,结果如图1。XRD 分析结果表明,合金组织均主要由基体α-Al 和共晶Si 相组成,此外还存在Al8Fe2Si 和Al5FeSi 两种三元相,未出现含Mg 元素相的衍射峰。

图1 不同铁含量Al-8Si-0.5Mg 铝合金的XRD 图谱

Fig.1 XRD patterns of Al-8Si-0.5Mg alloys with different Fe contents

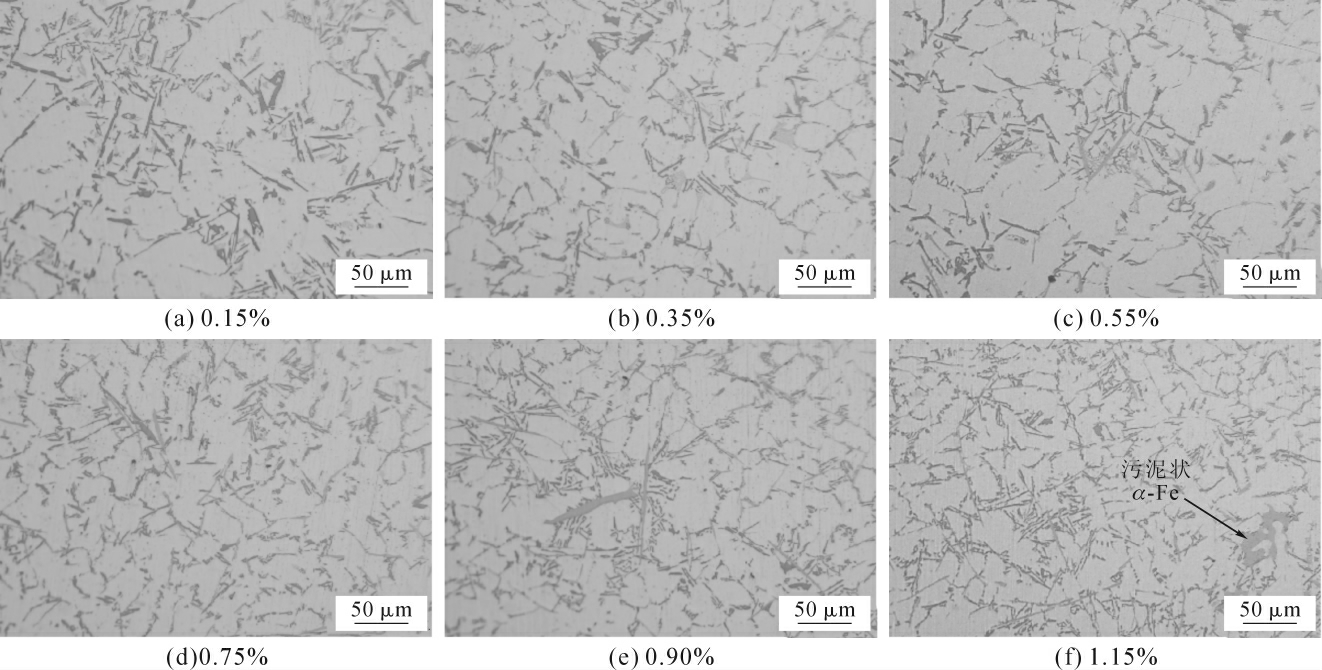

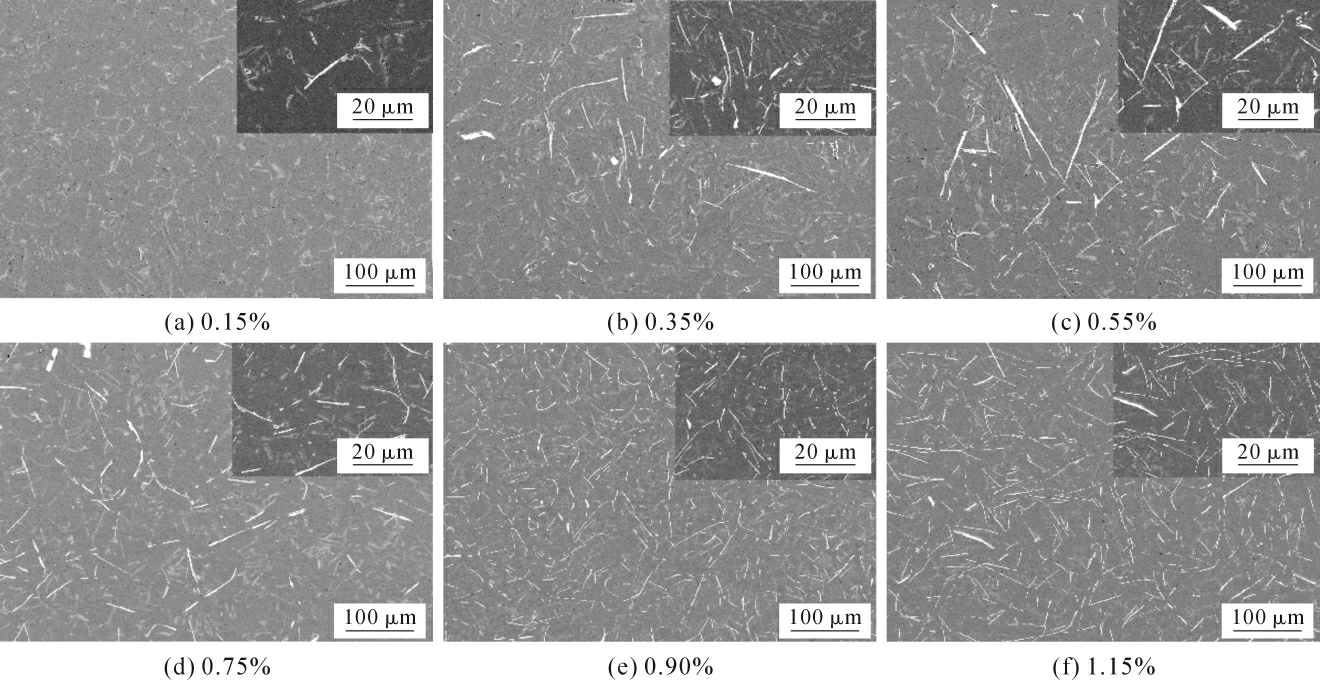

图2是不同铁含量Al-8Si-0.5Mg 铝合金的显微组织图。由图可见,合金主要由α-Al 枝晶和呈针状或板条状的Si 相组成,其中α-Al 呈现不规则的取向;由于是水冷铜模铸造,会造成铸锭的成分的不均匀和枝晶偏析,所以合金表面会出现比较多的第二相富集现象,同时发现合金中富Fe 相会比较偏向于在Si 相附近形成。Si 相的存在会促进富Fe 相的形核长大[11],所以在共晶Si 周边会有富Fe 相的富集;随Fe 含量的升高,合金中呈粗大针状的富Fe 相逐渐增多,呈无规则、无固定取向地排列分布在基体表面,严重割裂基体;同时观察到当Fe 元素含量较高时,合金中会出现呈污泥状态的富Fe 相,经观察判定,并依据文献总结[12],认定为α 富铁相,如图2(f)。

图2 不同铁含量Al-8Si-0.5Mg 铝合金的显微组织

Fig.2 Microstructures of as cast Al-8Si-0.5Mg alloys with different Fe contents

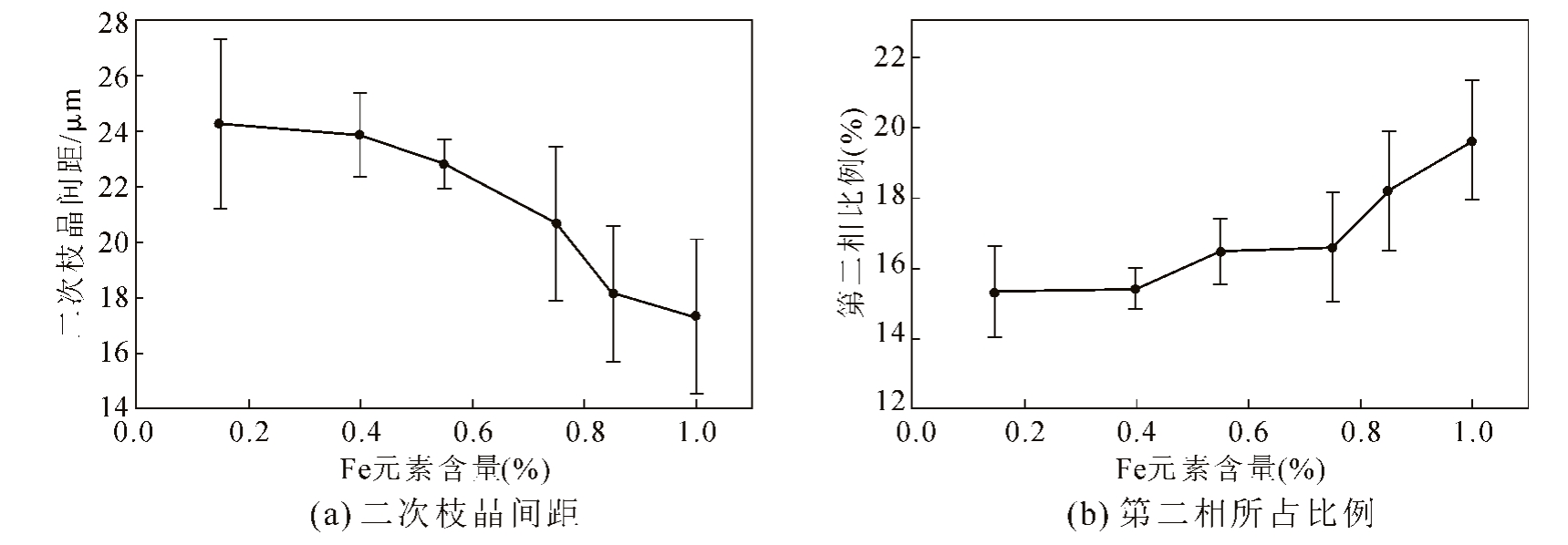

随着Fe 含量的增加,合金组织二次枝晶间距变化如图3(a)所示,二次枝晶间距是使用IPP(Image Pro Plus)软件对金相观察结果进行统计而得到的。可以看出,随着Fe 含量逐渐增加,合金的二次枝晶间距逐渐降低。由此可见,Fe 的添加对合金微观组织有一定的细化作用。图3(b)所示为不同Fe 含量下合金铸态组织中表面区域第二相所占比例。可以看出,随着Fe 含量的增加,表面区域第二相比例明显增加,这是因为Fe 在铝合金中的溶解度很低,室温下固溶度仅为0.05%左右,因此,大部分Fe 元素以第二相的形式存在,其与Al、Si 等元素形成的相富集在表面区域,导致表面区域第二相所占比例增加。

图3 不同铁含量Al-8Si-0.5Mg 铝合金显微组织的枝晶特征

Fig.3 Dendrite characteristics of Al-8Si-0.5Mg alloys with different Fe contents

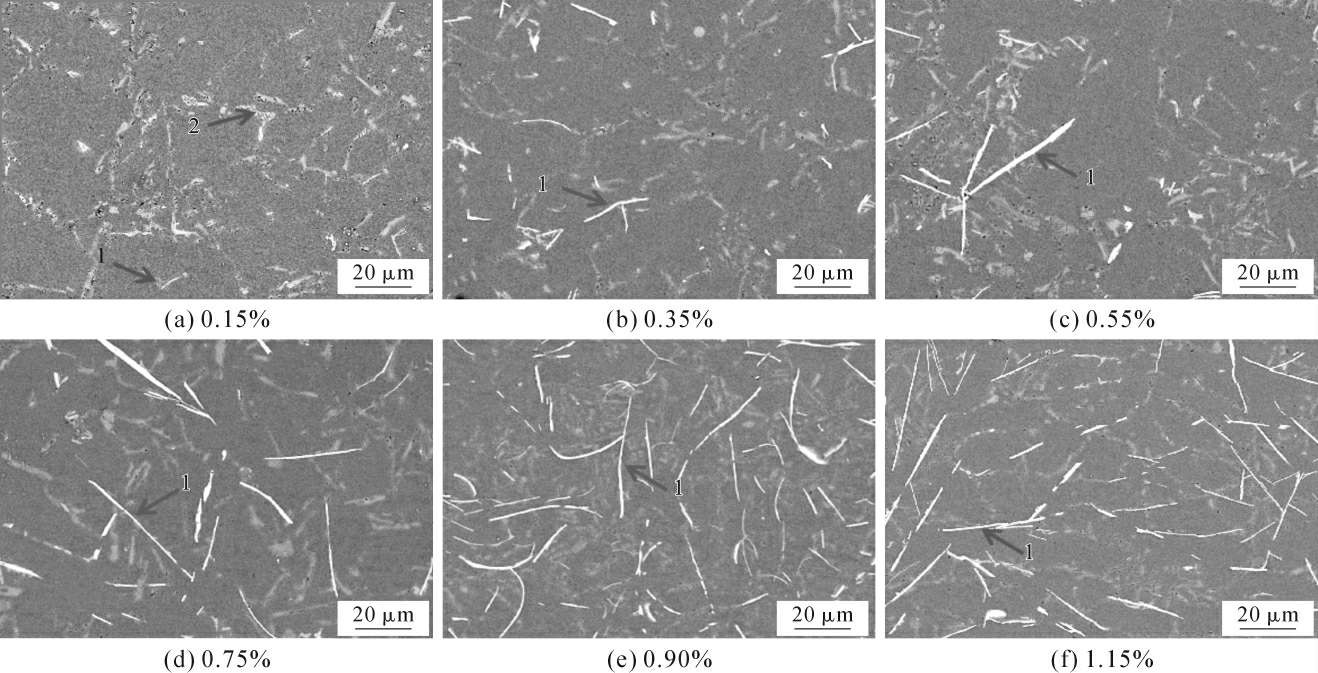

图4 为不同Fe 含量合金表面区域的SEM 背散射照片。可以看出,富Fe 相呈现出较为明显的亮白色特征,随Fe 含量的变化,表面区域的富Fe 相形貌、量以及针状富Fe 相的长度都有一定的变化。Fe含量较少时,富Fe 相主要呈汉字状或鱼骨状,对合金力学性能影响较小;随Fe 含量逐渐增加,针状富Fe 相逐渐增加,不均匀地分布在基体表面,大尺寸的针状富Fe 相明显增多。

图4 不同铁含量Al-8Si-0.5Mg 铝合金的扫描电镜背散射图像

Fig.4 SEM Backscatter Images of Al-8Si-0.5Mg alloys with different Fe contents

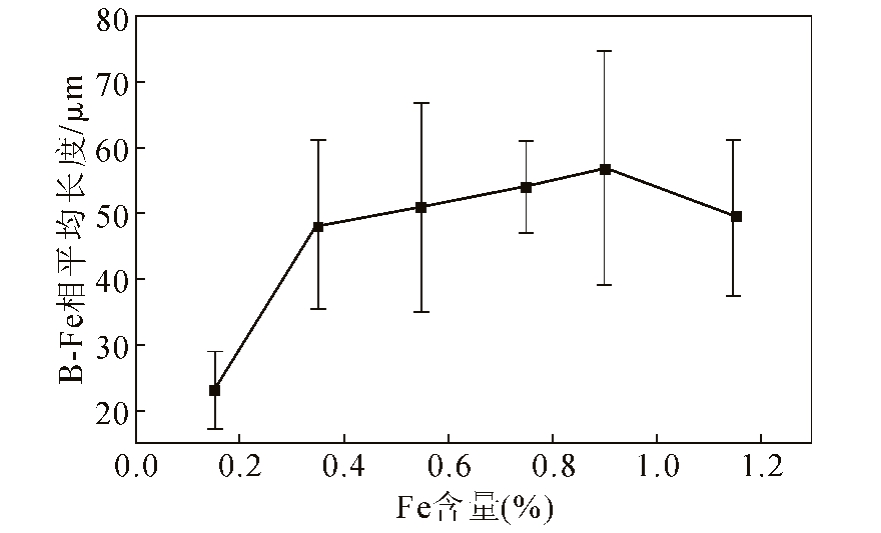

图5 是根据图4 的背散射图片统计的合金中β-Fe 相平均长度的变化趋势。当Fe 为0.15%时,β-Fe 相平均长度最短,为23 μm,当Fe 达到0.9%时,其平均长度达到最大值,58 μm,呈现出比较明显的细针状散乱分布于基体之上;Fe 含量进一步增加时,β-Fe 相平均尺寸略有降低,为49 μm。根据照片统计,当Fe 达到0.35 %后,合金中β-Fe相的尺寸最大可以达到180 μm 左右,对基体的影响比较大。

图5 Al-8Si-0.5Mg 合金中不同Fe 添加下的β-Fe 相平均长度

Fig.5 Average length of β-Fe phase in Al-8Si-0.5Mg alloy with different Fe content

图6 为铸态合金试样的背散射电子扫描电镜照片。可以看到,长针状的富Fe 相分布在铝基体中;Fe含量较低时,形成的针状富铁相较少,第二相以汉字状或鱼骨状的α 富铁相为主,这种富铁相对基体性能影响较小,而随着Fe 含量的升高,长针状的富Fe相明显增多,对合金性能产生不利影响。

图6 不同Fe 含量的铸态Al-8Si-0.5Mg-xFe 合金背散射电子像

Fig.6 BSE images of the as-cast Al-8Si-0.5Mg-xFe alloys with different content of Fe

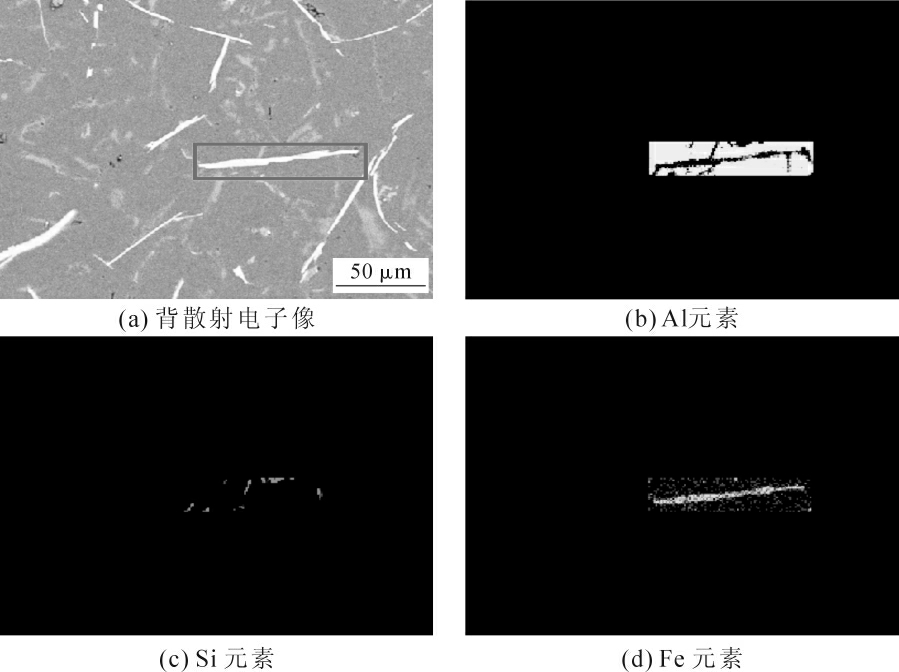

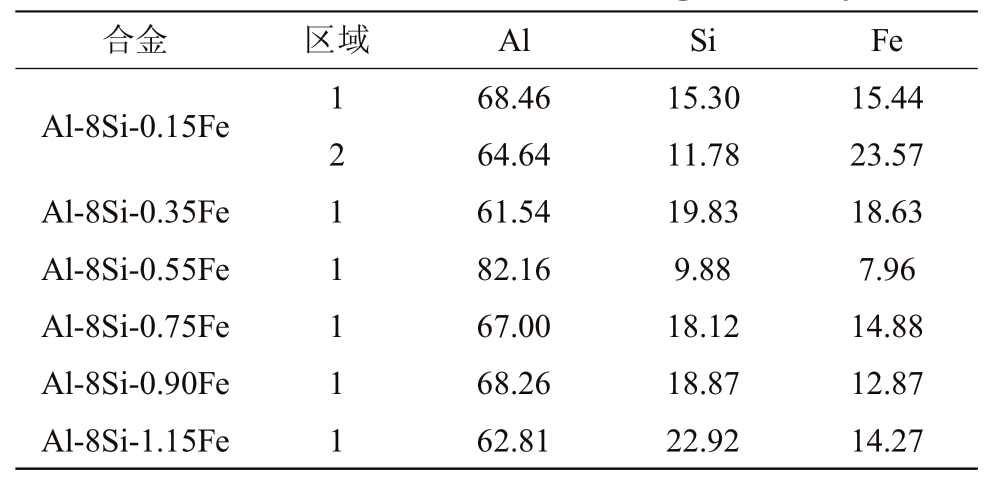

表2 为铸态合金扫描组织(图6)中标示处的EDS 分析结果。位置1 能谱分析中的成分,铁硅含量原子比接近1∶1。结合XRD 和扫描形貌判断为β-AlFeSi(Al5FeSi)相。同时由图6(a)中点2 处的EDS分析可以看出,Fe 成分为23.57 at.%,Si 为11.78 at.%,原子比接近2∶1。结合XRD 以及扫描形貌为较明显的鱼骨状判断为α-AlFeSi(Al8SiFe2)相。以同样的方式对其余Fe 含量合金中的针状富铁相进行观察分析可以得出其均为β 富铁相。同时,当Fe 含量升高时,在合金中并没有再发现有鱼骨状富Fe 相的形成,由此可以看出,当Fe 含量升高时,合金中的富铁相将会主要以针状的形式析出。这与文献 [13] 结果一致。结合EDS 结果,对Al-8Si-0.5Mg-0.75Fe 合金中针状富铁相进行面扫结果如图7 所示。可以发现,Fe 十分均匀地分布在针状相中。

图7 Al-8Si-0.5M-0.75Fe 铝合金的背散射电子图像何能谱分析

Fig.7 BSE Image and EDS results of acicular Fe-rich phase in Al-8Si-0.5Mg-0.75Fe alloy

表2 Al-8Si-0.5Mg-xFe合金能谱分析结果 (at%)

Tab.2 EDS results of Al-8Si-0.5Mg-xFe alloys

?

2.2 Fe 含量对Al-8Si-0.5Mg 合金性能的影响

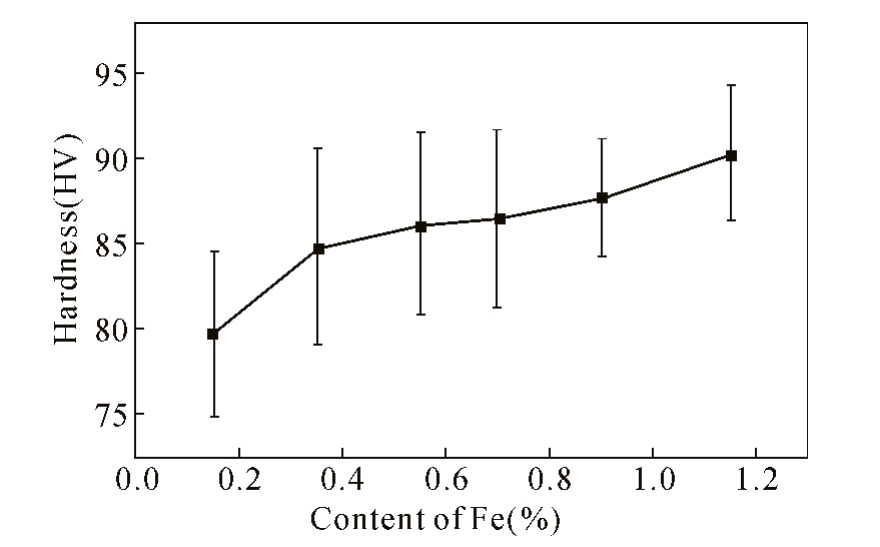

图8 是不同Fe 含量铸态合金的硬度测试结果。可以看出,随Fe 含量增加,硬度呈现逐渐升高的趋势。当Fe 含量为0.15%时硬度最小,为80 HV;Fe含量为1.15%时,为94 HV,达到最大值;硬度提高了大约17.5%。Fe 含量由0.15%提高到0.35%时,硬度升高幅度较大;当Fe 含量超过0.35%时,上升趋势趋于平缓。

图8 Al-8Si-0.5Mg 合金的硬度随Fe 含量的变化

Fig.8 Hardness change of Al-8Si-0.5Mg alloy with different of Fe content

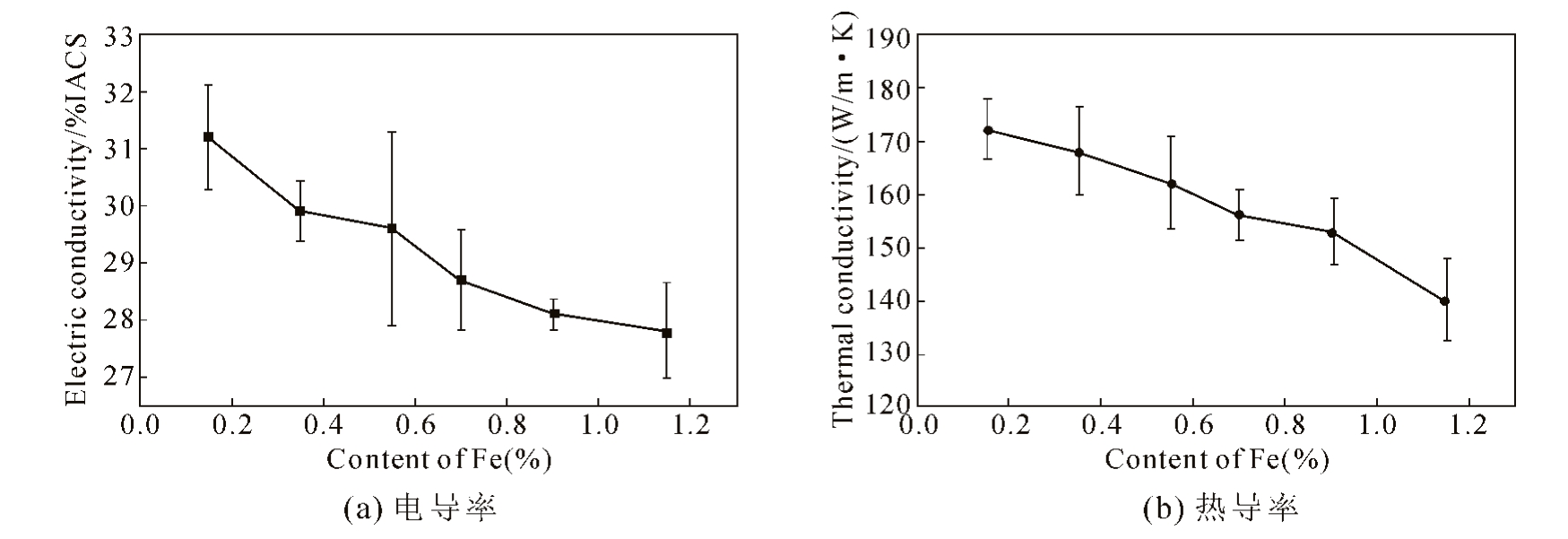

图9 为合金导电率(图9a)和热导率(图9b)随Fe 含量的变化。可以看出,由于合金的导电性能和导热性能具有一定的相关性,所以都随Fe 含量的升高而逐渐降低。这应该是因为:合金中共晶硅呈针片状,β-AlFeSi 相呈长针状,对电子的散射增加,导致合金电导率随Fe 含量的升高而逐渐降低;而与金属中自由电子导电理论一致,金属的导热性能同样与组织中的晶格畸变程度、缺陷、相组成和分布等因素有关。晶体结构越完整,自由电子定向传输效率越高,导热性能越高[14],同时Fe 室温时在Al 基体中的溶解度仅为0.05%左右,大部分都以析出物的形式存在,随着Fe 含量的升高,β-AlFeSi 相的尺寸和数量明显增加,这种粗大的析出相同样会严重阻碍自由电子的运动,进而导致电子散射几率大幅增加,合金导电和导热性能降低[15]。

图9 Al-8Si-0.5Mg-xFe 铝合金的导电率导热率

Fig.9 Electrical and thermal conductivity of Al-8Si-0.5Mg-xFe alloys

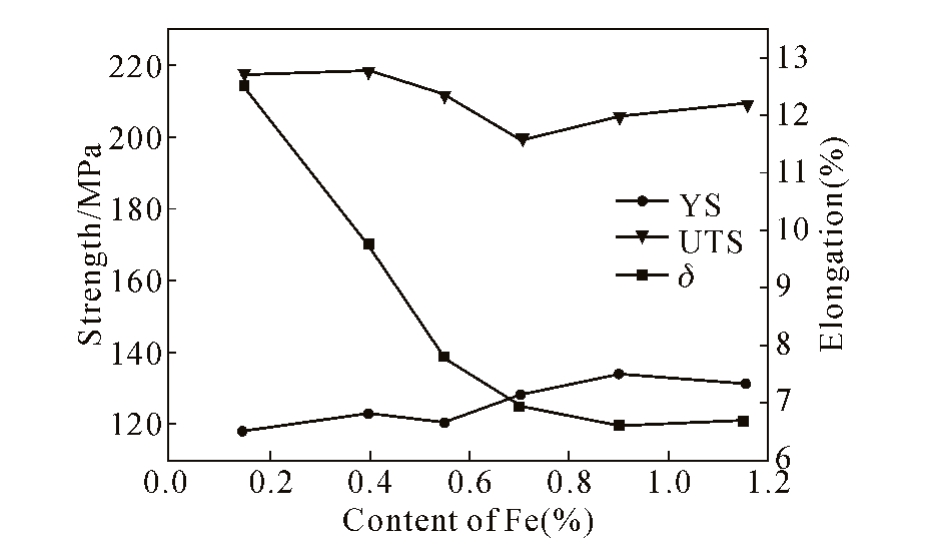

不同Fe 含量合金拉伸力学性能如图10 所示。可以看出,随Fe 含量的增加,屈服强度整体呈现逐渐升高的趋势,由0.15%Fe 的117 MPa 升高到133 MPa,提升大约13.7%;抗拉强度呈现先降低再升高的趋势,当Fe 含量为0.75%时到达最小值,为199 MPa,Fe 含量为0.35%时最大,为219 MPa,抗拉强度降低大约10%;伸长率呈现逐渐下降的趋势,由0.15%Fe 的12.53%下降为0.9%Fe 的6.7%,下降了大约46.5%。再升高Fe 含量,伸长率变化不大。

图10 Fe 含量对力学性能的影响

Fig.10 Influence of Fe content on mechanical properties

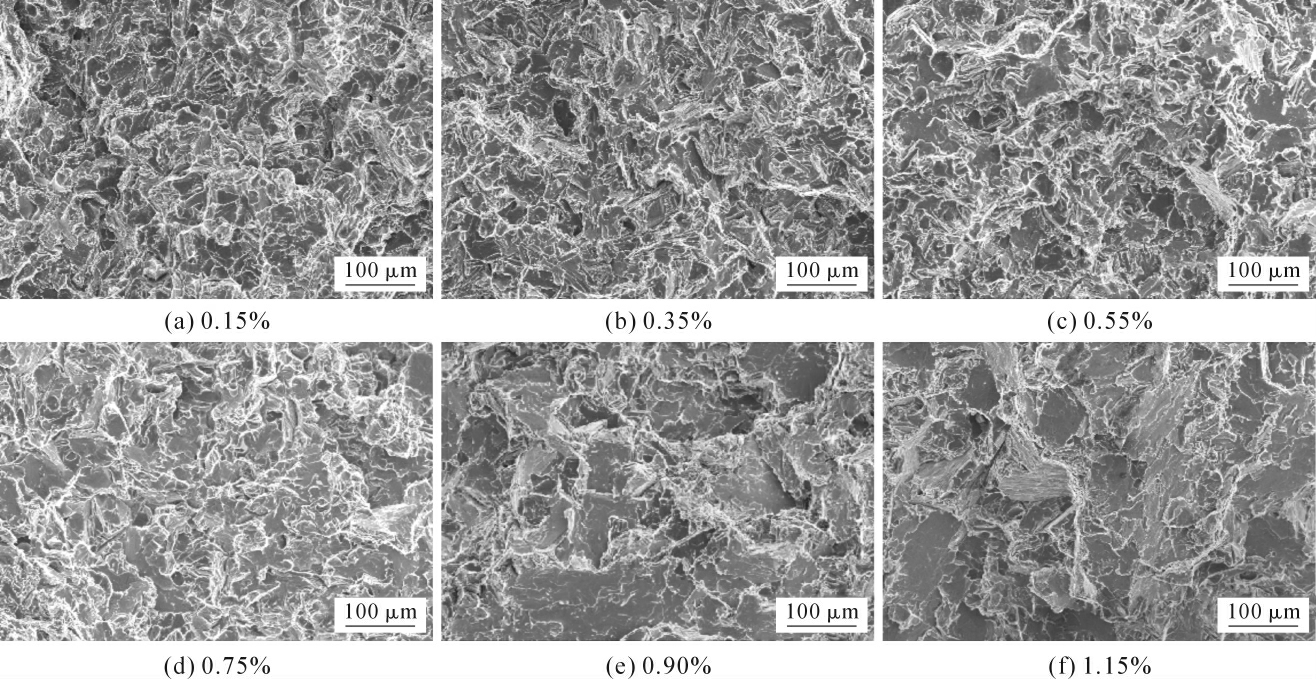

铸态合金的室温拉伸断口的SEM 观察结果如图11。可以看出,拉伸试样断裂以后的断口主要存在着准解理面;当Fe 含量较少时,可以看到合金断口处出现大量的撕裂棱,这种现象说明合金发生了明显的塑性变形;当Fe 含量增加到0.55%时,断口表面的准解理面明显变大,且撕裂棱数量明显减少。结合面扫及能谱分析可知,这是由于Fe 含量升高,合金中的针状富铁相增加,这些富铁相的存在会引起合金的脆性断裂。当Fe 含量进一步增加,合金断裂表面处出现很多的准解理面,并且其面积明显增加。这是由于Fe 含量进一步上升导致合金中产生大量粗大的脆性针状β-AlFeSi 相,进而引起合金的脆性断裂。同时看出,重力铸造得到的合金断口中几乎没有韧窝的生成,解离平台呈现大量存在的状态。

图11 铸态Al-8Si-0.5Mg-xFe 合金拉伸断口形貌

Fig.11 Tensile fracture morphology of as-cast Al-8Si-0.5Mg-xFe alloys

3 结论

(1)通过XRD 测试表明铸态合金主要由α-Al、Si相及富Fe 相组成;随着Fe 含量的升高,β-Fe 相含量逐渐增加,尺寸变大,最大可达到180 μm;当Fe含量达到0.9%以后,合金中针状富Fe 相呈现出明显的更加细小的针状形貌,散乱地分布于基体表面;第二相所占比例随Fe 含量的增加逐渐增加;二次枝晶间距逐渐降低。

(2)合金硬度随着Fe 含量的增加逐渐升高,最小值为79 HV,最大值为90 HV;导电性能、导热性能随着Fe 含量的升高均逐渐降低,这是由于Fe含量升高,针状β-AlFeSi 相增多,对合金中自由电子的散射作用增加。

(3)随着Fe 含量增加,合金屈服强度逐渐增加,由118 MPa 升高为134 MPa,抗拉强度和伸长率总体上逐渐降低。其中伸长率在低Fe 含量下降低明显,由12.5%降低为6.6%,当Fe 含量达到0.9%后基本保持不变;SEM 反映出的断口形貌,随Fe 含量增加,撕裂棱逐渐减少,解理面面积明显变大,所占比例明显增加,从而引起合金穿晶脆性断裂。

[1] KIN D, LEE J, KIN J, et al. Enhancement of heat dissipation of LED module with cupric-oxide composite coating on aluminum-alloy heat sink [J]. Energy Conversion and Management,2015,106:958-963.

[2] 李雪辰,李小平,李国庆,等.整铸式铝合金加热盘的研制[J].铸造,2014,63(12):1295-1297.

[3] 罗淞,林高用,曾菊花,等.硬质相对6061 铝合金异型散热型材表面质量的影响[J]. 中国有色金属学报,2015,21(7):1521-1526.

[4] 邓运来,张新明.铝及铝合金材料进展[J].中国有色金属学报,2019,29(9):321-347.

[5] CHO Y H,KIM H W, LEE J M, et al. A new approach to the design of a low Si-added Al-Si casting alloy for optimising thermal conductivity and fluidity[J].Journal of Materials Science,2015,50(22):7271-7281.

[6] 张建新,高爱华.合金元素对6063 铝合金组织性能的影响[J].铸造,2007,56(6):642-644.

[7] 张建新,钟建华.合金元素对6063 型材腐蚀性能的影响[J].铝加工,2002,25(5):7-9.

[8] 沈宁,何建贤,李春流,等.双级时效对6082 型材性能的影响[J].热加工工艺,2014,43(18):166-168.

[9] 张建新,高爱华,陈昊.合金元素对Al-Mg-Si 系铝合金组织及性能的影响[J].铸造技术,2007,28(3):373-375.

[10] SEIFEDDINE S,SVENSSON I L. Prediction of mechanical proper-ties of cast aluminum components at various iron contents[J].Materials&Design,2010,31(1):6-12.

[11] SAMUEL E, SAMUEL A M, DOTY H W, et al. Intermetallic phases in Al-Si based cast alloys:new perspective[J].International Journal of Cast Metals Research,2014,27:107-114.

[12] YANG H L,JI S X,FAN Z Y.Effect of heat treatment and Fe content on the microstructure and mechanical properties of die-cast Al-Si-Cu alloys[J].Materials&Design,2015,85(7):823-832.

[13] KUCHARIKOVA L,TILLOVA E,CHAL UPOVA M,et al.Analysis of microstructure in AlSi7Mg0.3 cast alloy with different content of Fe[J].Transportation Research Procedia,2019,40:59-67.

[14] CHEN J K, HUNG H Y, WANG C F, et al. Effect of casting and heat treatment processes on the thermal conductivity of an Al-Si-Cu-Fe-Zn alloy [J]. International Journal of Heat and Mass Transfer,2017,105:189-195.

[15] MBUYATO, ODERABO, NGANGASP. Influence of iron on castability and properties of aluminum siliconalloys:Literature review [J]. International Journal of Cast Metals Research, 2003,16(5):451-465.