近年来,随着高性能计算技术和先进实验表征技术的迅速发展,数据驱动的研究、建模、仿真和先进制造已经成为一种智能设计-制造范式。由于材料研发必须与制造、质量控制和自动化、验证、材料合成、加工、表征和性能测量等多方面相结合,就形成了以高通量计算、数据挖掘、机器/深度学习、人工智能、增材制造等实验和模拟手段来揭示先进材料开发中组成-加工-结构-性能关系的独特策略——集成计算材料工程(ICME Integrated Computational Materials Engineering)[1-5]。基于这些先进材料的设计范式,美国提出了“材料基因工程”计划,中国推行了“材料基因工程”和“新一代智能制造计划”,德国开展了“工业4.0”,韩国推进“工业创新3.0”等,这一系列官方文件和计划概述了计算材料工程的独特挑战和机遇,以及未来可传承的集成智能制造的战略蓝图,彰显了ICME 的数字孪生设计范式对于加快新型先进材料的发现和应用的至关重要性[6-8]。

ICME 是通过计算工具获取材料参数、工程产品使役性能分析和制造加工仿真的材料相关信息集成,而数字孪生技术是物理实体的数字化,涵盖了制造的全过程。随着数据密集、数据驱动、以及信息技术的发展,智能制造正成为全球制造业转型升级的焦点,未来的材料将采用数字孪生智能制造的方法快速生产,数据和数据基础设施已被视为ICME 和集成智能制造的重要基础。面向数字孪生智能制造时代,数字技术被认为是提高制造业竞争力的一个重要因素[9-10]。ICME 时代,利用数字孪生智能制造技术将自下而上的理论设计与自上而下的实验路线相结合,有望以较低的成本、更高效地设计和发现新的先进材料。在先进材料的研发、创新和制造周期中需要将成份、工艺、微观结构、基本物性和使役性能联系起来[11-12]。因此,高通量设计和制备工艺是获得高品质的标准试样是筛选最佳候选材料和建立材料全寿命周期数据库的前提和保障[13]。

随着实验和模拟技术的不断提升,集成实验、计算和理论的无缝是实现加速材料研究的必要方法和程序。其中,实现材料的高通量生产是提高研发效率和产品质量,降低制造成本和研发时间至关重要的一步。国内外在金属材料体系中的高通量制备方法主要有基于热力学平衡理论的多元扩散节方法、金属块体样品的喷印合成法和构件块体坯料的新型铸造法[14-15]。其中,我国在新型铸造技术和铸造系统设计等方面取得了系列进展。例如,借助高能物理实验技术探索凝固过程中晶体的形核与生长、使用空间模拟方法测定液态合金的热力学和动力学参量、通过高强物理场作用实现快速凝固中的组织调控、以及以分子动力学和相场模拟为理论数值分析,实现了铸造技术与新材料制备协同发展、与物质科学交叉融合的智能制造[16-17]。相关研究在合金铸锭的制备过程采用楔形铜模沿高度方向产生的冷却速率的梯度变化得到了具有凝固合金组织梯度变化的楔形合金锭,退火处理后获得NaZn13 型结构的LaFeSi 基体磁制冷材料的具有梯度化的磁热效应,为提高多相共存态的LaFeSi 基体磁制冷材料的综合性能提供了重要手段[18-19]。在高温合金和耐热钢等金属材料的高通量制备过程中,将具有变截面特征的石蜡棒组合烧制刚玉模壳,在定向凝固炉中控制工艺参数连续变化等方案制备出了具有不同微观组织的合金样品,实现固/液相变组织(特别是共晶反应组织)样品的高通量制备[20-21]。通过降低充型速度,使金属液在浇铸系统内时刻处于充满状态,防止气体和氧化膜卷入金属液中造成裂纹和疏松等缺陷,成功研制了低成本高质量高锰钢辙叉心轨,提高了其工艺出品率[22-23]。

与多元扩散结类似,采用高通量制备方法借助机械振动实现了具有梯度组织的金属材料的制备,其制备工艺简单、效率高等特点,可用于不同组织、成分等新材料筛选研发[24]。西北工业大学魏炳波院士及其课题组采用高通量实验,物性计算和高通量测试技术系统的研究了液态金属的深过冷实验方法、热力学特征、晶体形核规律和快速晶体生长动力学,探究了高冷却速率和过冷度下的凝固演变和力学性能并取得了重要进展[25-31]。由此可见,数字孪生技术已经在改变制造业,实现利用历史和实时数据优化从设计到成品的整个过程。将其应用在新材设计和旧材改性中可达到新材新用、旧材新用的效果。

数字孪生通过综合洞察材料的实际应用效果,基于知识和数据驱动相应地调整设计方法,得到提高材料使用寿命的精确结果。在这些先进的概念和技术驱动下,大数据辅助的数字孪生技术在智能设计和制造设计、制造和产品使用方面开辟了新的领域,同时作为一种新技术解决生产问题,促进了社会的重大进步。本文作者针对利用高通量技术制备高品质大块金属材料及其标准样品的需求,通过集成金属材料铸造性能测试与标准试样高通量制备的方法,优化设计了一套阶梯式浇铸系统。浇铸过程中自下而上平稳充型,有利于排除气体并避免气孔、冲砂、夹杂等铸造缺陷,实现铸造性能测试和标准试样高通量制备阵列灵活组合,提高研发效率和产品质量,降低制造成本和研发时间。该集成系统可用于砂型铸造、金属型铸造、精密铸造等工艺过程的标准试样和材料的制备,具有普适性。可为后续精炼、热变形加工(轧制、锻造、挤压、拉拔等)和力学性能测试(拉伸、压缩、疲劳、蠕变)高效便捷地提供小批量、高品质材料和样品。本工作中介绍的产品实体的数字孪生设计和高通量铸造方法,与传统工艺相比,有效地降低了成本和生产周期。

1 基于高通量制造的铸造系统设计

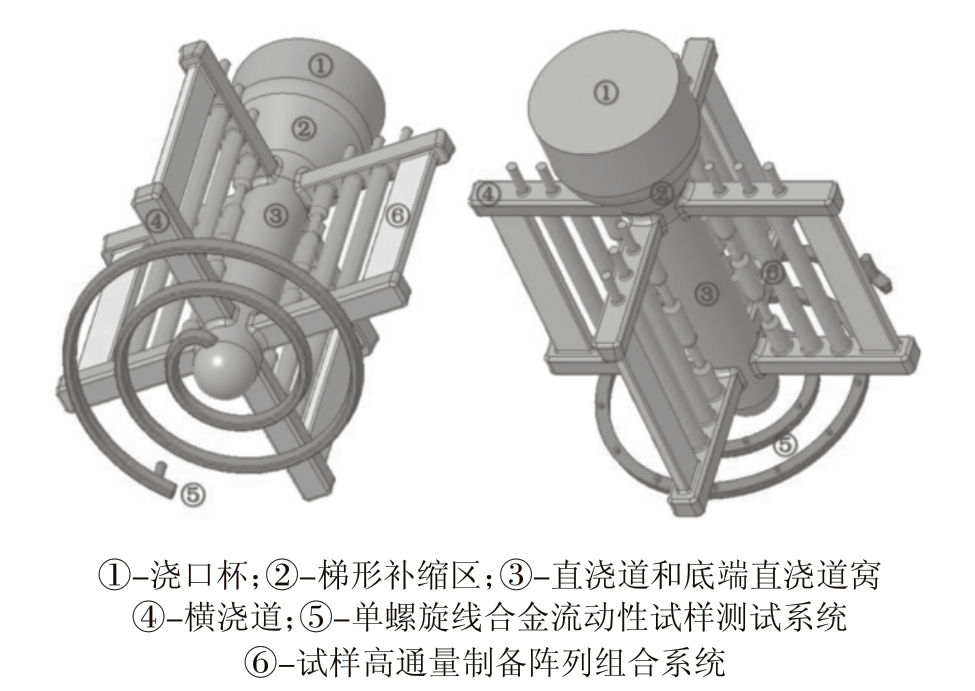

图1 展示了集成金属材料铸造性能测试与标准试样高通量制备系统结构的高通量铸造模型。流动性作为衡量铸造性能的重要指标之一,是保障金属液体充满型腔的前提条件,良好的流动性有利于铸型的补缩和排气,使铸件缩松缩孔、气孔夹渣等铸造缺陷减少。在目前的生产研究中,已经开发并优化了数种流动性测试方法,其中螺旋法因其模具简单、结构紧凑、操作简易的特点而广受使用。在本次设计中,以《铸造手册》为参照,单螺旋线合金流动性试样被放置在直浇道的最底部,如图1 中结构单元⑤所示[32]。因此,在该铸造模型中,不仅通过现场测量单螺旋线合金流动性试样测试系统所呈现的熔体流动性,还基于数字孪生的优势,设计出不同类型、不同数量的标准拉伸疲劳试样和多个板状试样组成的铸块,实现熔炼浇注系统集成样品制备与流动性测试的高度集中,可大幅度缩短从原材料制备到加工、实验的流程。

图1 集成金属材料流动性和标准力学性能试样高通量系统的三维结构示意图

Fig.1 Schematic high-throughput 3D model for fluidity spiral sample and standard mechanical samples

在实际生产过程中,由于合金铸造对于环境参数的要求较高,液态金属温度场、压差、流速、金属熔液流通路径形状等都会对铸件质量产生较大的影响,因而当液态金属温度场、压差、流速、金属熔液流通路径形状等发生变化时均会对铸造质量产生影响。因此,见图1,在设计过程中,为避免合金熔体发生氧化或者夹杂,在该高通量铸造模型中浇口杯、补缩结构、直浇道和横浇道的截面面积依次递减,从而当金属熔液从浇口杯进行浇注时,可产生重力差,实现平稳充型,改善铸件的气孔及疏松缺陷,达到通过改善金属熔液凝固过程中液态金属温度场来细化晶粒、增加等轴晶粒,从而减少偏析等缺陷,获得组织较为均匀的标准试样的效果。如图1 中结构单元④所示,顶部横浇道为了便于补缩和排气,被设计为有排气孔的梯形结构。而为了防止湍流和飞溅,直浇道底部带有半球形直浇道窝,保证浇注过程中金属液的平稳充型,见图1 中结构单元③。这种集成金属材料铸造性能测试与标准试样高通量制备系统的数字孪生,大大地提高了铸造效率,节省了生产和时间成本。

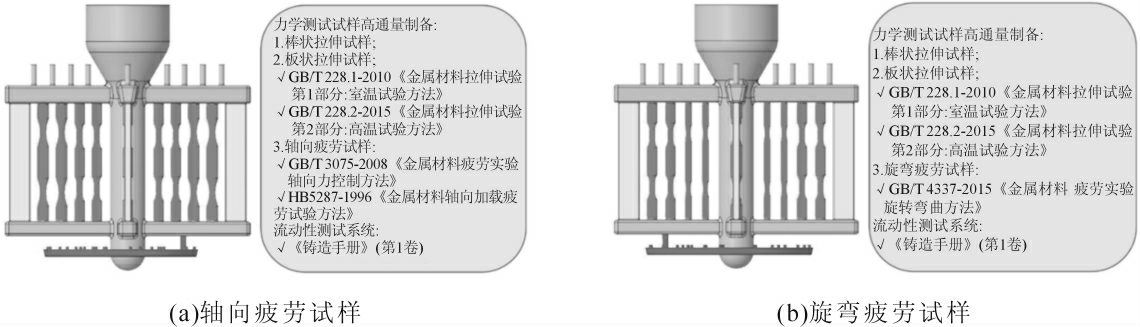

在高通量制造的基础上,该集成系统建立了高通量制备阵列组合系统,实现了标准试样高通量制备系统的按需设计与组合。如图2,基于底注法,每条横浇道上可设置圆柱和板状等不同形状的试样,实现试样高通量制备阵列的灵活组合。如图2(a)所示,每条横浇道上分别立着8 根标准轴向疲劳试样、8 根标准拉伸试样圆柱试棒和2 块板状试样。标准试样尺寸均按照国标设计,在铸造完成后仅通过简单表面加工可直接进行拉伸、或蠕变、或疲劳等其它力学测试,大幅度减少了力学性能测试标准试样制备过程中的机械加工量和原材料消耗,缩短了制备试样时间,进一步提高了研发效率并降低研发成本。相应地,板状试样可用于加工板状试样或用于热变形加工(轧制、锻造等)其它实验。可以看出该系统中具有多个截面,一次实验可获得不同冷速下多个微观组织结构样品,为揭示金属熔体过热度、铸坯尺寸等因素对凝固组织和元素分布的影响规律提高有效途径。由于标准力学测试试样的机械加工余量在设计和模拟计算时,已经进行优化,确保结构尺寸精度时加工余量最小,所以试样的晶粒度和铸造缺陷(气孔)将小于传统铸锭取样的组织并展现出更加优良的力学性能。

图2 集成金属材料流动性和标准机械性能试样高通量系统侧向示意图表示可以按设计与组合需要安置棒状拉伸试样,板状拉伸试样,拉伸疲劳试样,弯曲疲劳试样以及流动性测试系统。

Fig.2 Schematic high-throughput 3D model for fluidity spiral sample and standard mechanical sample system showing round tensile test specimens,plate tensile test specimens,tension-tension fatigue specimens,bending fatigue specimens and fluidity spiral test system can be designed and arranged together

为了实现材料的最大化利用,铸件的直浇道部分可加工成上述标准试样,也可对其进行二次熔炼或当辅助电极,借助真空自耗电弧熔炼将平直浇道和浇注系统其他部分的材料制备成高品质铸锭,达到减少材料制备成本、提高使用效率的目标。同时,在浇道的设计中,为了满足一些稀有金属材料(如,钛合金,钛铝合金,铁铝系金属间化合物,难熔金属及合金等)在二次熔炼中的需求,直浇道的直径被设定成50 mm 以匹配真空自耗熔炼设备电极尺寸,避免了线切割制样并减少机械加工量,极大程度的降低了准备时间和成本,以更高的效率获得更高品质的原材料的棒状铸锭。

本设计成功地将从铸锭到棒材的加工过程“浓缩”到样品的近净成型,大幅度减少了处理相同样品的成本和时间,获得力学性能优于棒材的近净成型样品。因此基于数字孪生技术,实现了更高效的新产品研发和工艺优化,达到降低研发成本并缩短周期的目的。

2 基于数字孪生的智能制造

2.1 铸造工艺设计

随着产品数字化设计技术的快速发展,对产品设计和制造的效率和敏捷性提出了更高的要求。针对ICME 的长期目标,数字孪生通过有效地监控、控制研发和生产流程,开发高效、经济的模型,从而驱动智能设计。在其生产反馈循环中,数字孪生赋予了制造系统更高的效率和智能。相应地,在本次工作中可借助熔模铸造方法实现高通量试样铸造的数字孪生。

如图3 所示[7]。在集成金属材料铸造性能测试与标准试样高通量制备系统的制造过程中,首先,利用经典的CAD 软件建立设计的三维模型,同时考虑了实际实验要求、试样尺寸、数量等重要数据。其次,借助3D 打印技术制备上述浇铸系统、铸造性能测试系统和试样高通量制备阵列组合系统的蜡模或消失模型芯,分别用于模壳或砂型的制造,方便快捷地实现该集成系统的数字孪生和材料的制备,其中蜡膜经过涂挂-脱蜡-焙烧制备出模壳。最后,通过配料准备-模壳装配-模壳预热-熔炼浇注(重力浇注)-凝固保温-出炉清壳的一系列步骤得到高品质试样,其中模壳使用前必须采用压缩空气进行吹壳;模壳排气孔处用玻璃丝布包裹;模壳在转移过程中应轻拿轻放,防止搬运过程中模壳开裂;铸件温度冷却到200 ℃以下破空取件,清砂、脱壳;防止过早清砂、脱壳,铸件变形或出现裂纹。可方便地采用增材制造工艺制备蜡制品。通过与传统铸造工艺相比,该优化方法仅通过感应熔炼浇注获得高品质试样,成形性优异、制作精度高,功能模块单元具有组合灵活和方便,可节省传统压模工具和相应成本,工艺流程操作简单,降低机加量和制样时间、有效地降低了减少材料制备成本和制样成本、可极大缩短样品制备和研发时间。同时,该集成系统可用于砂型铸造、金属型铸造、精密铸造等工艺过程的标准试样和材料的制备,具有普适性。

图3 高通量流动性螺旋样品和标准机械样品的数字孪生制造过程:从数字设计到3D 蜡模打印、陶瓷模具制作、感应熔炼到最终铸造样品

Fig.3 Digital Twin manufacturing process of high-throughput fluidity spiral sample and standard mechanical samples:from digital system design,through 3D wax pattern printing,ceramic mold shell making,induction melting to finally cast the samples

2.2 铸造质量控制

冶金(铸造)缺陷一直是制约高品质金属材料开发和发展的重要瓶颈。针对目前高品质金属材料冶金过程中存在气孔、疏松、成分偏析、组织均匀性差和夹杂等铸造缺陷,通过设计合理浇铸系统改善凝固过程中液态金属温度场来细化晶粒、增加等轴晶粒、减少偏析等缺陷,从而提高铸坯质量具有重要意义。实现实时交互和信息集成将促进先进材料的发现和设计,并提高研究效率、性能和协作。基于这些目标,在本设计中添加了高通量试样的无损检测与缺陷控制,以便于实时检查铸件情况。相应地,当浇注工艺过程更新或出现状况时,借助无损检测能够有效避免不合格样品的机械加工和测试,减少试错次数和测试成本,提高研发效率。

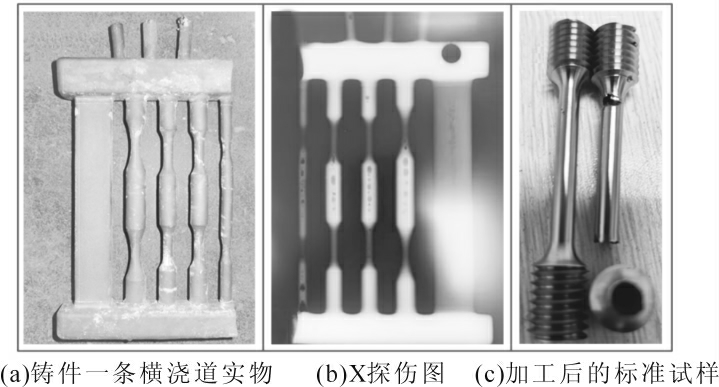

实际生产中,由于受到环境等多种因素的影响,膜壳铸造时会出现浇口杯意外破裂导致充型未满的情况。为了避免充型未满造成的铸造结构缺陷、以及整个铸件在冷却凝固过程出现缩松、缩孔等缺陷对后续加工实验造成浪费,需对铸件进行X 射线探伤,经探伤满足技术要求后再进行使用。如图4(a)(b)所示,实际生产铸件中浇口杯发生破裂后相应铸件的一条横浇道及其经无损检测观测的试样铸造缺陷形貌。可以看出,铸件表面无缺陷,经X 探伤后发现由于充型未满在铸件中心集中大量铸造缺陷。图4(c)为未经探伤加工后的力学拉伸试样,通过观察发现由于充型能力不足造成的表面和芯部存在大量铸造缺陷,也证明通过无损检测工艺避免无效机械加工、降低研发成本并提高研发效率的重要作用。

图4 浇铸试样实物图及其探伤结果铸件一条横浇道实物、X 探伤图、以及对其加工后的标准试样

Fig.4 The high-throughput casting model with X-ray detection the casting products X-ray detection and corresponding standard samples after machining works

3 结论

在本次工作中设计了一种基于数字孪生技术的金属材料铸造试样高通量制备与性能测试集成系统。相比于传统的铸锭设计,集成系统设计方案合理,技术路线成熟,实现方便快捷。在该铸造模型中,通过测量单螺旋线合金流动性试样测试系统所呈现的熔体流动性,以及利用数字孪生的优势铸造出不同类型、不同数量的标准拉伸疲劳试样和多个板状试样组成的铸块,实现了熔炼浇注系统集成样品制备与流动性测试的高度集中。通过集成3D 打印技术,试样高通量制备阵列组合系统的蜡模或消失模型芯制作精度高,功能模块单元具有组合灵活和方便,可节省传统压模工具和相应成本,工艺流程操作简单,成本低,大幅度缩短了从原材料制备到加工以及实验的流程。此外,高通量试棒的近净成型尺寸极大程度地减少了力学性能测试试样制备过程中的机械加工量和原材料消耗,极大缩短制样时间,提高研发效率并降低研发成本。此外,该系统中具有多个截面,一次实验可实现不同冷速下多个微观组织结构样品的收集。由此可以看出,大数据驱动的智能设计与制造的数字孪生技术能够通过减少材料设计与应用的时间和成本,有效地加速新材料的开发和应用。

[1] 刘梓葵. 关于材料基因组的基本观点及展望[J]. 科学通报,2013,58(35):3618-3622.

[2] 赵继成.材料基因组计划简介[J].自然杂志,2014.36(2):89-104.

[3] 杜勇,李凯,赵丕植,等.研发铝合金的集成计算材料工程[J].航空材料学报,2017,37(1):1-18.

[4] 宿彦京,付华栋,白洋,等.中国材料基因工程研究进展[J].金属学报,2020,56(10):1313-1323.

[5] 王冠杰,李开旗,彭力宇,等.高通量自动流程集成计算与数据管理智能平台及其在合金设计中的应用[J].金属学报,2022,58(1):75-88.

[6] WANG W Y,TANG B,LIN D,et al.A brief review of data-driven ICME for intelligently discovering advanced structural metal materials:Insight into atomic and electronic building blocks[J].Journal of Materials Research,2020,35(8):872-889.

[7] WANG W Y,YIN Jl,CHAI Z,et al.Big data assisted digital twin for smart design and manufacturing of advanced materials: From atom to product[J].Journal of Materials Informatics,2022,2:1.

[8] WANG W Y, LI P, LIN D, et al. DID Code: A bridge connecting the materials genome engineering database with inheritable inte grated intelligent manufacturing[J]. Engineering, 2020, 6(6):612-620.

[9] ZDEBOROVÁ L.New tool in the box[J].Nature Physics,2017,13(5):420-421.

[10] ZHANG T, LIU X. Informatics is fueling new materials discovery[J].Journal of Materials Informatics,2021,1(1):6.

[11] MOUNET N,GIBERTINI M,SCHWALLER P,et al.Two-dimensional materials from high-throughput computational exfoliation of experimentally known compounds [J]. Nature nanotechnology,2018,13(3):246-252.

[12] CUBUK E D, IVANCIC R J S, SCHOENHOLZ S S, et al. Structure-property relationships from universal signatures of plasticity in disordered solids[J].Science,2017,358(6366):1033-1037.

[13] 张学习,郑忠,高莹,等.金属基复合材料高通量制备及表征技术研究进展[J].金属学报,2019,55(1):109-125.

[14] WU D,ZHANG L,LIU L,et al.Effect of Fe content on microstructures and properties of Ti6Al4V alloy with combinatorial approach[J].Transactions of Nonferrous Metals Society of China,2018,28(9):1714-1723.

[15] WU D,ZHANG L,LIU L,et al.Effect of Fe content on microstructures and properties of Ti6Al4V alloy with combinatorial approach[J].Transactions of Nonferrous Metals Society of China,2018,28(9):1714-1723.

[16] 翟薇,常健,耿德路,等.金属材料凝固过程研究现状与未来展望[J].中国有色金属学报,2019,29(9):1953-2008.

[17] 傅恒志,魏炳波,郭景杰.凝固科学技术与材料[J].中国工程科学,2003,5(8):1-15.

[18] 刘剑,欧阳亦,张明晓,等.一种LaFeSi 基磁制冷材料的高通量制备方法:中国,CN109108227B[P].2020-08-25.

[19] 刘剑,张明晓,闫阿儒.室温稀土磁制冷材料的高效制备和综合性能提升//中国功能新材料学术论坛论文集[C].中国学术期刊电子杂志社:中国金属学会,2016.17.

[20] 杨彦红,周亦胄,侯桂臣,等.一种金属材料凝固组织的高通量制备方法:中国,CN110153373B[P].2020-07-10.

[21] 杨彦红,王新广,周亦胄,等.一种高温合金材料的高通量制备方法:中国,CN108620538B[P].2019-11-01.

[22] 李殿中,夏立军,康秀红,等.一种无气隙平稳充型浇注设计方法及所用浇注系统:中国,CN1552542[P].2004-12-08.

[23] 康秀红,夏立军,李殿中,等.高锰钢组合辙叉心轨铸造工艺模拟与开发[J].铸造,2005,54(4):373-376.

[24] 刘运腾,杨帆,周吉学,等.一种梯度组织的金属材料高通量制备方法:中国,CN113145850A[P].2021-07-23.

[25] RUAN Y,ZHU H,WANG Q,et al.Dendrite growth and micromechanical properties of rapidly solidified ternary Ni-Fe-Ti alloy[J].Progress in Natural Science-Materials International, 2017, 27 (5):635-639.

[26] WU Y H,WANG W L,YAN N,et al.Experimental investigations and phase-field simulations of triple-phase-separation kinetics within liquid ternary Co-Cu-Pb immiscible alloys[J].Physical Review.E,2017,95(5-1):052111.

[27] DU L Y,WANG L,ZHAI W,et al.Liquid state property,structural evolution and mechanical behavior of Ti Fe alloy solidified under electrostatic levitation condition[J].Materials&Design,2018,160(1):48-57.

[28] ZHAI W, WANG C H, QIAO J C, et al. Distinctive slow β relaxation and structural heterogeneity in (LaCe)-based metallic glass[J].Journal of Alloys and Compounds,2018,742(1):536-541.

[29] JIANG L, RUAN Y, WEI B. Microstructural evolution and me chanical properties of ternary Al-Fe-Nb alloy under free fall condition[J]. Journal of Alloys and Compounds, 2020, 818(1):153304.

[30] LI LY, RUAN Y, WEI B. Eutectic growth mechanism and heat transfer dynamics of ternary Cr-Ni-Fe alloy during triple containerless processing[J]. Journal of Alloys and Compounds, 2021, 871(1):159539.

[31] ZHAO J F,WANG H P,WEI B.A new thermodynamically stable Nb2Ni intermetallic compound phase revealed by peritectoid transition within binary Nb-Ni alloy system [J]. Journal of Materials Science&Technology,2022,100(1):246-253.

[32] 李金山,王毅,高文强,等. 一种用于铸造合金标准试样的浇注系统及模壳的制造方法: 中国,CN112317692B[P].2021-09-07.