重型燃气轮机是21 世纪能源高效转化与洁净利用的核心动力装备,以天然气为主要燃料,有利于实现能源高效利用与低污染排放[1]。 近些年社会经济发展加速,电气化、信息化对电网稳定性要求越来越高。 而燃气轮机具备快速启动能力,是最好的调峰、备用机组。 燃烧室是重型燃气轮机的关键热部件,具有尺寸大、壁薄、内在质量要求高的特点,铸造生产难度高。 本文作者针对燃烧室外壳的结构特点进行工艺分析,采用Procast 铸造模拟软件模拟优化铸造工艺,最终产品铸件试制成功。

1 燃烧室外壳结构与技术要求

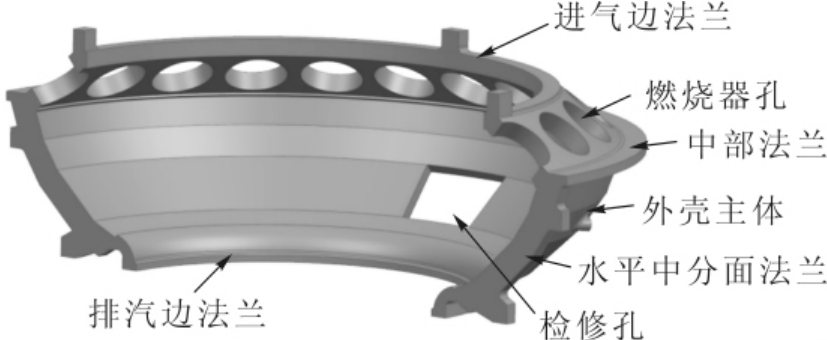

燃烧室外壳分上下两半,仅水平中分面法兰上的4 个凸台有所不同,其余均相同。 本文所述均为上半外壳。燃烧室外壳上半结构如图1。外壳主要由进气边法兰、燃烧器孔、中部法兰、外壳主体、检修孔、排汽边法兰和水平中分面法兰组成。 铸件材质为GX23Cr-MoV12-1, 材料的化学成分和力学性能见表1和表2。铸件轮廓尺寸为4 136 mm×2 071 mm×1 344 mm,最大壁厚83 mm,最小壁厚36 mm,燃烧室外壳主体壁厚43 mm,主体壁厚尺寸公差0~+8 mm。 除外壳主体和水平中分面法兰背面为非加工面,铸件其余均为加工面。铸件交货重3 240 kg,加上加工余量后的铸件重为7 100 kg。

表1 燃烧室外壳铸件化学成分w(%)

Tab.1 Chemical composition of combustor shell casting

?

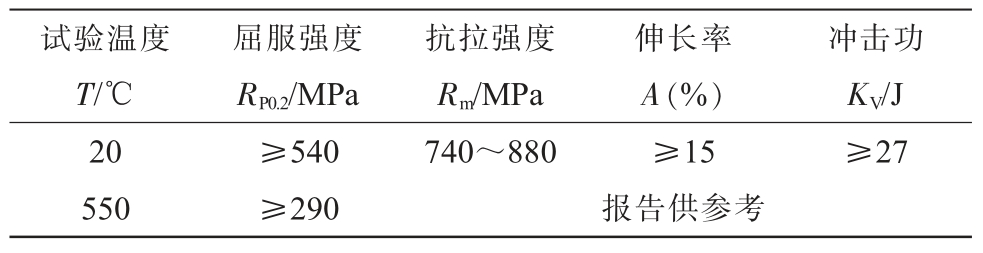

表2 燃烧室外壳铸件力学性能

Tab.2 Mechanical properties of combustor shell castings

试验温度T/℃冲击功KV/J 20≥540740~880≥15≥27 550≥290报告供参考屈服强度RP0.2/MPa抗拉强度Rm/MPa伸长率A(%)

图1 燃烧室外壳三维图

Fig.1 Three-dimensional drawing of combustion chamber housing

燃烧室外壳NDT 要求:100%UT, 焊缝坡口区域、水平和垂直法兰加工面1 级,其余加工面和铸造面2 级。 100%MT,加工面1 级,其余2 级。 首件10%RT,全部2 级,UT 缺陷有争议处RT。 由于燃烧室外壳最终需加工数千小孔,用来安装陶瓷隔热瓦块和引导冷却气流,任何潜在的内部缺陷都可能被加工暴露。为尽可能排除内部缺陷,内控UT 全部按1 级要求执行。

2 燃烧室外壳工艺性分析

2.1 铸件结构分析

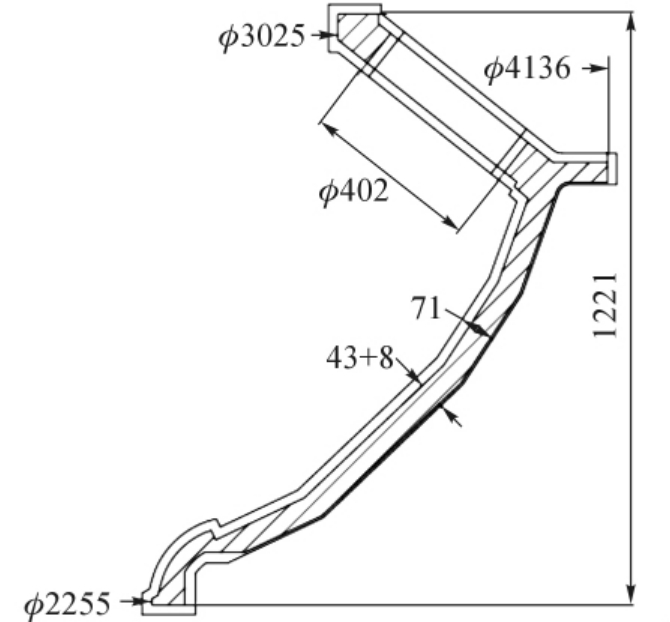

燃烧室外壳主体为厚43 mm 的壳体,外壁允许8 mm 正公差, 内壁加上加工余量后铸件壁厚为71 mm。 主体展开高约850 mm,宽约6 000 mm,远超平面铸钢件最大4 倍热节补缩距离[2]。 要获得致密铸件,必须对壳体进行分区补缩。 外壳燃烧器孔部位厚78 mm,加上加工余量为118 mm,被燃烧器孔分隔成多处分散热节。铸件剖面如图2。如在每个热节处都放置冒口补缩,则会导致冒口数量过多,给后续操作增加很多不便。 因此需综合考虑冒口数量和放置部位。

图2 燃烧室外壳剖面图

Fig.2 The section of the combustion chamber housing

2.2 材料成分及热物性参数

燃烧室外壳的材质为GX23CrMoV12-1, 采用标准为EN10213-2。 是可在550 ℃下长期使用的马氏体热强钢。 利用Procast 软件计算得出GX23Cr MoV12-1 的固液相线温度分别为1 388℃和1 481℃。材料的凝固温度区间达93 ℃, 结晶过程枝晶发达,补缩能力差补缩距离短。 凝固过程中易产生缩松缩孔,增加了补缩工艺的难度[3]。 铸件冷却过程中发生马氏体相变,产生体积膨胀,使铸件产生变形,增加铸件尺寸控制难度。

2.3 铸件分型方案及凝固过程分析

传统的带有水平中分面法兰的气缸, 为方便造型操作和补缩厚大的水平中分面法兰, 通常采用水平中分面法兰朝上的分型方案。 此外壳水平中分面法兰仅厚72 mm,处于铸件端面,冷却速度快,补缩上不存在困难。 需要重点考虑补缩的是外壳主体及燃烧器孔周围较厚的部位。 如采用水平中分面朝上的方案, 外壳主体及燃烧器孔周围较厚的部位难以放置冒口进行补缩。 如采用进气法兰朝上的分型方案,燃烧器孔周围较厚的部位处于水平位置,可方便的放置冒口补缩分散的热节。因此基于补缩条件,进气法兰朝上分型是合理的方案。

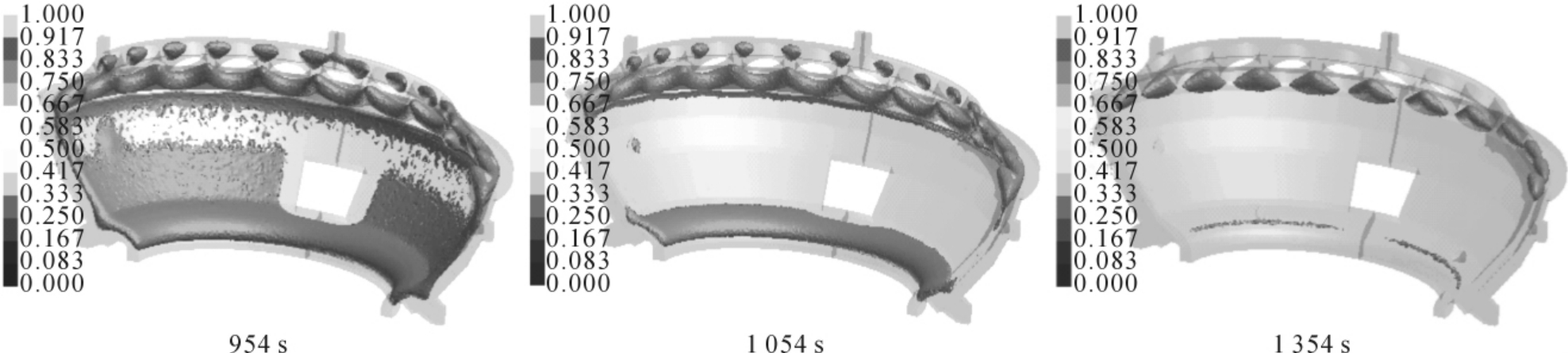

确定好分型方案便可采用铸造模拟软件对铸件进行凝固模拟,以得到铸件的模数分布图。同时可根据凝固顺序确定铸件孤立液相区的部位, 为后续放置冒口提供依据。图3 是铸件凝固过程模拟,可以看出外壳铸件的水平中分面法兰处于末端区, 冷却较快,补缩条件好。 外壳主体大面积同时凝固,内部得不到补缩,必然会产生缩松缺陷,需设置补贴制造顺序凝固来确保材质致密度。排气边法兰相对厚些,凝固过程存在孤立液相区,需设置冒口补缩。每个燃烧器孔边上都有孤立液相区, 进气法兰边和中部法兰边各有12 处孤立液相区。这些孤立液相区部位必须放置冒口补缩。 燃烧器孔周边的孤立液相区数量多,相邻孤立液相区距离近。 若每处都放冒口补缩,会造成冒口数量过多,冒口间距过小,给造型和冒口切割带来困难。 因此需在保证补缩的前提下适当减少冒口数量。

图3 铸件凝固过程模拟

Fig.3 Casting solidification process simulation

3 燃烧室外壳工方案设计

3.1 冒口及补贴设计

根据铸件凝固过程模拟结果,在各个孤立液相区部位放置冒口补缩。 最上层冒口放置在进气法兰上。 冒口位于燃烧器孔中心线上,两孤立液相区中间。 配合增加适量补贴,使一个冒口能补缩相邻两处孤立液相区。 同时在进气法兰上的3 个凸台上设置3 个冒口。 中间层冒口放置在中部法兰上。 和上层冒口一样,放置在两孤立液相区中间,补缩相邻两处孤立液相区。 底层冒口放置在靠近出气法兰内壁上,根据补缩距离设置4 个冒口。 外壳主体由于没有凝固梯度,内部会产生缩松。 根据上述冒口设置,可从中部法兰与外壳主体相交处增加补贴。 补贴上部厚50 mm,向下延伸330 mm。为确保每个冒口的有效补缩区域, 在两冒口间设置分区冷铁,使铸件所有区域均得到有效补缩。

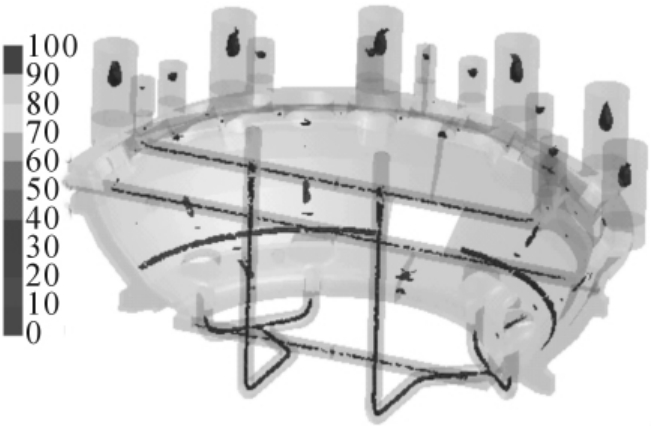

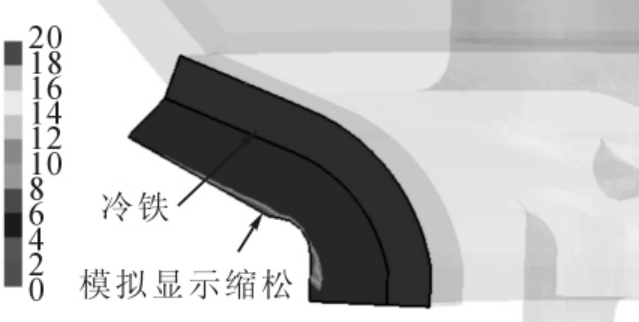

上述补缩工艺经软件多次模拟优化后,最终确定的铸件补缩工艺如图4 所示。 图5 是软件模拟的铸件凝固过程,凝固过程显示铸件整体实现了从冷铁末端到冒口的顺序凝固,保证了铸件内部的致密度。 铸件的轴线缩松通常由Niyama 判据显示。 图6是铸件轴线缩松透视图,显示在浇道、拉棒、冒口和冷铁对应部位存在轴线缩松。 浇道、拉棒、冒口部位的缩松均不在铸件内部,不影响铸件质量。图7 是冷铁部位缩松的局部详图, 可以看出冷铁处的缩松位于冷铁对应的铸件外表面,缩松体积很小。根据实际生产经验, 薄壁铸件冷铁对应部位是查不出缩松缺陷的, 模拟显示的冷铁部位的缩松缺陷可以忽略不计,对铸件质量没有影响。因此铸件内部致密度是有保证的。

图4 外壳补缩工艺图

Fig.4 Feeding system of the combustion chamber housing

图5 外壳铸件最终工艺凝固过程模拟

Fig.5 Simulation of final gating and feeding system design for the combustion chamber housing

图6 模拟的外壳铸件的缩松分布

Fig.6 Simulated shrinkage porosity distribution of the combustion chamber housing

图7 模拟显示冷铁处局部缩松很小,对质量基本没有影响

Fig.7 Simulation showed very small Local shrinkage porosities at chills,which have no influence on quality

3.2 浇注系统设置

燃烧室外壳内部质量要求高, 材料为GX23Cr-MoV12-1,含Cr11.30%~12.20%,钢液比低合金钢流动性差, 易产生氧化夹杂。 要求浇注过程快速平稳,以减少浇注过程产生的夹杂物和冷隔等缺陷。采用开放底注浇注系统可实现平稳充型。 根据铸件重量尺寸查工艺手册可知, 外壳铸件合理的钢液上升速度为≥30 mm/s[2]。 铸件壁薄,为避免内浇道冲刷型壁,内浇道设置在底层冒口下。 结合车间实际,采用φ80 mm 双孔包,φ120 mm 陶瓷管浇道。 设计浇注总时间38 s,液面平均上升速度42 mm/s,达到要求。

3.3 燃烧室外壳尺寸控制

燃烧室外壳为大型薄壁铸钢件,在砂型中各个方向冷却收缩不同,会使铸件产生挠曲变形。 在后续的热处理过程中,大型薄壁类铸件也容易产生变形,需在铸造工艺上采取防变形措施。 该铸件为半环形铸件,根据此类铸件的实际生产经验,铸件开口方向的收缩量少于其他方向,需设置一定的反变形量,以期得到铸件所需的尺寸。 由于壳体外壁为铸造面,壁厚公差要求为0~+8 mm,需设置比较精确的补正量。 据以往的生产经验,铸件开口方向缩尺取1.0%,其余取1.5%。 为稳定开口方向尺寸,在开口方向设置3 根拉棒,防止铸件在冷却及热处理过程中的变形。

4 燃烧室外壳工艺生产验证

按上述工艺方案试制了一件外壳铸件,铸件表面轮廓清晰光洁,未发现明显的冷隔,皱皮等缺陷,表面状态较好。 经划线检查,铸件开口方向尺寸误差小于10 mm,整体尺寸均达到图纸要求。 铸件经粗加工,打磨后,UT,RT 均未发现超标缺陷。试制铸件完全达到图纸及相关技术规范要求。 燃烧室外壳铸件实物见图8。

图8 燃烧室外壳铸件实物图

Fig.8 The combustion chamber housing casting

5 结束语

在设计燃烧室外壳铸件铸造工艺过程中采用Procast 软件进行预先模拟分析,找出同时凝固区域和孤立液相区。 模拟分析了补缩工艺的凝固过程和轴线缩松分布,优化了补缩工艺,提高了铸件一次合格率。 针对燃烧室外壳大型薄壁铸件的尺寸变形特点,采取合适的尺寸补正和防变形措施,保证了铸件尺寸精度。

[1]将洪德. 加速推进重型燃气轮机核心技术研究开发和国产化[J].动力工程学报,2011,31(8):1674-7607.

[2]中国机械工程学会铸造分会. 铸造手册·第5 卷,铸造工艺[M].北京:机械工业出版社,2003.

[3]中国机械工程学会铸造分会. 铸造手册·第2 卷, 铸钢[M]. 北京:机械工业出版社,2002.