热镀锌过程中,带钢清洗后表面的残铁、带钢表面铁的溶解以及锌锭中含有的铁是锌锅锌液中铁的主要来源。 铁与锌液发生反应,形成由锌铁化合物、铁铝化合物以及氧化物组成的聚合物,形成锌渣,其主要成分包括Al、Fe、Zn 和O 元素。 六面体δ相(FeZn7)构成的锌渣的密度大于锌液的密度,沉于锌锅底部, 形成底渣。 由Fe2Al5 和氧化物构成的锌渣,其密度小于锌液的密度,锌渣漂浮在锌液表面,形成浮渣。 浮渣在生产过程中会随锌液流动或辊子转动粘附到带钢表面,形成锌渣缺陷,严重影响镀锌产品的表面质量。此外,锌渣也可能黏附于锌锅设备,影响设备的稳定运行[1]。 有效控制或去除锌锅表面形成的浮渣, 一直是热镀锌生产中难以解决的问题之一。

在实际热镀锌生产中,由于存在铁损、锌液成分不均以及锌液流动等情况, 锌渣的形成难以控制和避免。 通过控制带钢表面清洗质量、 锌液中的铝含量、 锌锅中的锌液温度和气刀喷吹介质等工艺可以调节锌渣的形成和产生的量。 目前清除锌渣的主要方法包括人工捞渣法、工具捞渣法、吹气除渣法和在线高铝除渣法[2]。 锌锅区域的噪音和高温环境,对于人工捞渣作业而言,存在较大的职业安全隐患。工具捞渣法中工具深入锌锅液面深度与扒渣距离、 吹气除渣法采用的气体种类和喷吹速度以及采用在线高铝除渣时锌液中的铝含量等因素均影响除渣效率、锌耗和产渣率。 在生产过程中,需要对锌锅出口侧、锌锅驱动侧、锌锅操作侧、炉鼻子前面和后面等不同操作部位产生的锌渣进行清除,操作空间和镀锌工艺增大了除渣的难度。 热镀锌生产的顺利进行和产品质量的提高需求高效、清洁、安全的除渣工艺和技术。

随着电磁冶金技术和电磁流体力学研究的深入和成熟,电磁场已在电磁搅拌、熔体净化、电磁泵等领域得到应用[3-5]。 基于电磁学理论,关于热镀锌过程的电磁除渣技术已经展开研究。 本文作者综述了电磁除渣技术的主要进展,分析了其使用特点和存在的不足,对未来应用进行了展望。

1 电磁除渣技术原理

电磁技术在冶金及液态金属处理领域得到了越来越多的关注,这源于电磁场通过非接触的方式作用于物质, 可以产生特定的热效应和力的作用[6-8]。随着电磁技术研究的深入,液态金属的电磁净化已成为电磁技术研究的热点。 利用液态金属与其中夹杂颗粒之间的导电性差,在电磁场的作用下可以实现夹杂与液态金属的分离,被分离的夹杂通过介质的固定和捕获加以去除即可实现金属熔体的电磁净化[9]。

A.Kolin[10]首次从理论上揭示了利用金属熔体与熔体内部其它相的导电性差异分离异质相的原理。N.El-Kaddah 和A.D.Patel[11]提出利用工频感应磁场净化金属液, 利用交变磁场分离铝熔体中的SiC 颗粒, 结果发现粒径大于30 μm 的SiC 颗粒可以全部去除。 山尾文孝和浅井滋生等开展了利用螺线管感生交变磁场的研究,将盛有铝液的坩埚置于圆柱形线圈中,坩埚直径为3~6 mm,并且用氩气保护,向线圈中通入30 kHz 或33 kHz 的高频电流,螺线管中通入高频电流后会产生感应磁场,铝熔体在洛伦兹力的作用下产生指向轴心的挤压力,夹杂物在挤压力作用下受到一向坩埚壁面迁移的反作用力[12]。

在电磁场作用下单位体积的熔体受到的电磁力Fem 为:

式中,J 为熔体内部的电流密度,A/m2;B 为磁感应强度,T。

当异质颗粒与熔体之间有导电性差异时,颗粒除受到电磁力作用外,还受到周围流体施加的表面力的作用。 颗粒受到的合力F 为[13]:

式中,σf 和σp 分别为熔体和异质颗粒的导电率,S/m;V 为异质颗粒的体积,m3。

对于非导电异质颗粒(σp=0)或相对于熔体导电性很差的颗粒(σp/σf <<1),则有:

上式表明, 在电磁场作用下金属熔体中的异质颗粒受到一个与熔体所受电磁力方向相反的挤压力作用,结合式(1)可以看出其大小在数值上等于相同体积金属熔体所受电磁力的0.75 倍。 因此,通过在金属熔体内施加定向电磁力作用即可实现熔体内异质颗粒的定向分离。 从理论上分析电磁净化同样适用于导电性比锌液差的锌渣的去除。

2 电磁除渣技术研究现状

2.1 电磁除渣技术的研究趋势

即时排除生成的锌渣, 合理控制锌渣在锌锅中的运行轨迹,可以降低锌渣对带钢表面质量的影响。S.Asai 及其合作者[14]利用交变磁场成功分离了铝锌液中粒径为20 μm 的Al2O3 夹杂, 从原理上分析了电磁场去除导电性比锌液小的锌渣的可行性。 侯晓光等人[15]将电磁除渣技术引入到钢铁生产领域,通过在铁液包上方设置行波磁场, 利用磁场在铁液中产生感应涡电流,产生洛伦兹力,驱动包内上层铁液向包口流动,带动铁液渣在包口聚集,其原理如图1所示,图中“A”、“B”分别代表不同相电源,“-”代表负向。当聚集的铁液渣高于包口时,洛伦兹力推动铁液渣溢出铁液包, 进入受渣罐, 实现电磁除渣的目的。基于铁液包除渣原理,结合电磁场对液态金属的驱动作用, 电磁除渣技术适用于热镀锌线锌锅中锌渣的去除。

图1 聚渣扒渣装置原理图

Fig.1 Schematic diagram of slag collecting and scraping device

目前, 由于电磁除渣装置的结构设计、 冷却方式、励磁电源、电磁屏蔽技术等还不成熟,关于热镀锌线锌锅电磁除渣技术的报道较少, 主要处于理论和实验研究阶段。在国际铅锌研究组织的倡导下,数值模拟技术应用于热镀锌带钢相关研究中, 使得对锌锅中锌液的运动状态、 温度分布以及锌渣的运动轨迹有了直观的认识。 关于锌渣的计算,有助于全面认识锌渣的形成原因、影响锌渣生成量及分布的因素,这对于开展除渣工作、提高镀锌板表面质量具有重要意义。 M.R.Afshar 等[16]采用数值模拟方法,研究了电磁场对熔融金属中固相颗粒杂质去除效果的影响,结果表明,固相颗粒运动轨迹及去除效率由磁感应强度、金属入口速率及颗粒尺寸等因素决定。 S.Wang 等[17]通过理论分析和实验研究发现,在高频磁场作用下,表层深度为2.31 mm 范围内超过91%的非金属颗粒可以有效被除去。 董安平等人[18]通过数值模拟计算了电磁净化过程中锌渣的运动轨迹,设计并搭建了热镀锌液净化中试试验平台,考察了中试条件下锌渣的去除效率以及锌锅内锌渣含量和尺寸分布的变化,结果表明,锌锅中锌渣的去除效率可达80%以上。

2.2 电磁除渣技术的主要形式

2.2.1 利用电磁流体力学除渣

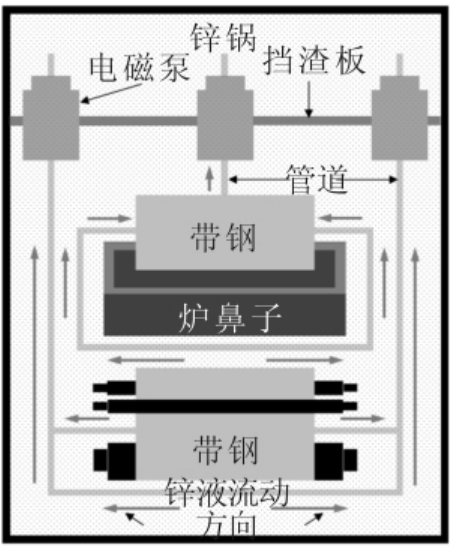

利用电磁流体力学原理,锌渣可以被锌液带到相应位置而进行清除。 杨冰等[19]提出通过电磁泵产生电磁波, 形成牵引锌渣液流动的驱动源。 在流场的作用下, 通过除锌渣结构形成的流动路径,在排渣区形成锌渣和锌液的分离,其示意图如图2 所示。

图2 锌锅排渣结构及方法示意图

Fig.2 Schematic diagram of zinc slag removal structure and method in zinc pot

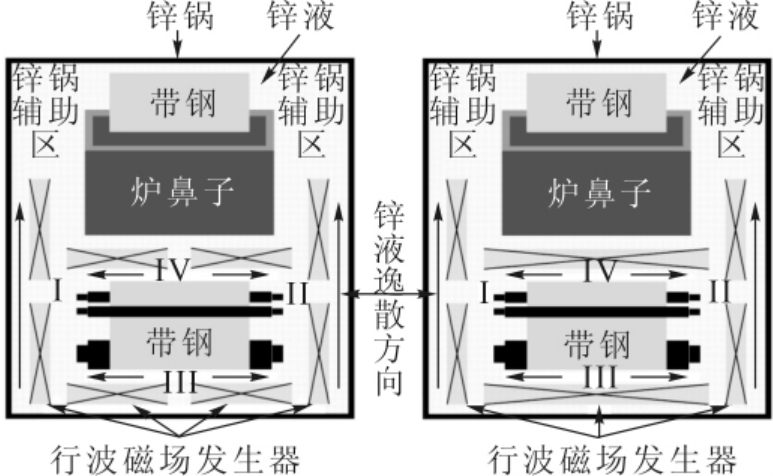

侯晓光等[20]在锌锅锌液表面上方设置多段行波磁场发生器,如图3 所示,其中,图3(a)为分段式行波磁场发生装置,图3(b)为整长式行波磁场发生装置,Ⅰ、Ⅱ、Ⅲ、Ⅳ区域总称为锌锅热镀区。 激发产生的行波磁场对锌液产生电磁推动力, 驱动锌液流动,漂浮于锌液表面的浮渣被流动的锌液拖动至锌锅后端,由机械手捞渣去除。陆勇等人[21]通过实测热镀锌锌锅表层锌液的流速,分析锌锅浮渣的分布特点,提出了锌渣流动管理方法,指出电磁力可有效促进锌锅表层锌液的切向流动,最大切向流速可达0.8 m/s,可以拖动锌渣跟随流动,改变锌渣分布,促进锌锅排渣。

图3 锌锅内锌液的流动控制方法与装置示意图

Fig.3 Schematic diagram of flow control method and device of liquid zinc in zinc pot

2.2.2 利用电磁力除渣

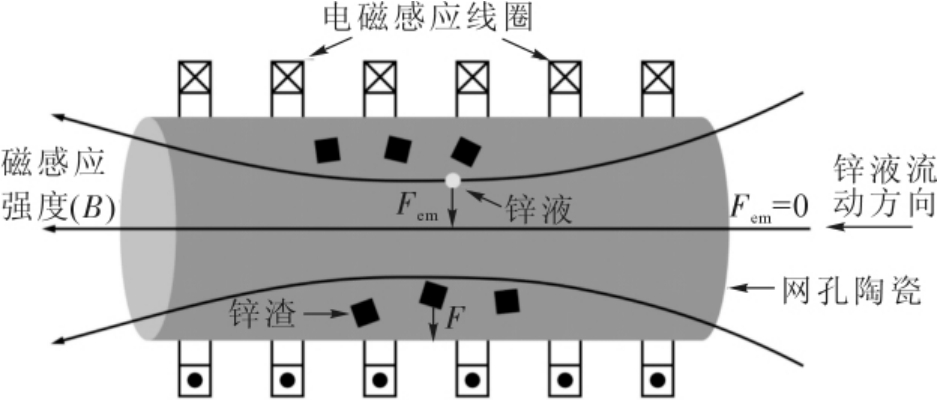

A.P.Dong 等[22]利用高频电磁场进行热镀锌中锌渣的去除,发现当频率为17.5 kHz,有效磁场强度为0.1 T,处理时间为0.6~2.5 s 时,锌渣的去除效果达到43.76~85.71%;当频率为17.5 kHz,有效磁场强度为0.05 T,处理时间为15 s 时,尺寸大于5 m 的锌渣可以在电磁力的作用下有效去除[23]。 中国专利锌液净化装置及其净化方法提出[24],电磁感应线圈通入交流电, 在网孔陶瓷内靠近表层的锌液感应产生涡电流,受到指向中心的电磁力Fem 的挤压作用,对锌渣产生反向向外的驱动作用力F, 锌渣运动至网孔陶瓷的表面被吸附,达到电磁除渣的效果,其原理如图4 所示。

图4 锌液净化装置及方法原理图

Fig.4 Schematic diagram of molten zinc purification device and method

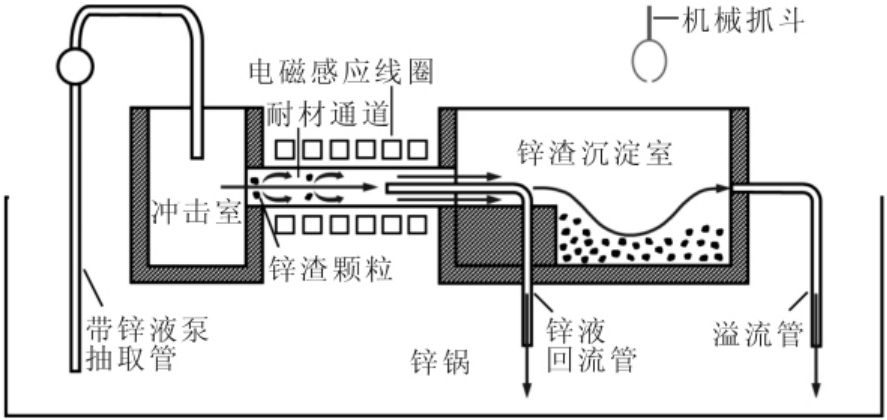

侯晓光等[25]通过在耐材通道外部设置电磁感应装置去除锌液中含有的锌渣, 耐材通道长度可以达到200~1 200 mm, 电磁感应装置采用3~50 kHz 的中高频交流电, 利用锌液和锌渣受到的电磁紧箍力不同实现电磁除渣,其原理如图5 所示。

图5 降低锌锅底渣累积量的分离装置示意图

Fig.5 Schematic diagram of a separation device to reduce the accumulation amount of zinc slag at the bottom of zinc pot

3 电磁除渣技术的优点与不足

电磁场具有“超距”作用,无需接触锌液即可产生电磁力,促进锌渣与锌液的分离,避免污染锌液。锌液与锌渣的导电率存在几个数量级的差异, 能够较好地解决因锌渣微细、 锌渣与锌液密度相差小而难以除渣的问题。孙宝德等[26]在交变磁场作用下,利用锌液与锌渣之间导电率差产生的电磁挤压力分离锌渣;研究结果表明,当频率为20 kHz,磁感应强度均方根值约为0.05 T,时间为15 s 时,可以去除锌液中粒径为5 μm 以上的锌渣, 且锌渣在去除过程中由不规则形貌变为较规则的多边形。 任玉森等[27]从电磁净化理论分析和电磁分离实验研究两个角度出发,探讨了热镀锌液中锌渣的去除,发现在频率为17.5 kHz,磁感应强度均方根值为0.05 T,作用10 s 时, 粒度大于10 μm 的锌渣可以有效去除;对锌液进行连续除渣处理,粒度小于15 μm 的锌渣去除效率可以达到82.5%。 中国专利连续电磁分离热镀锌液中锌渣的方法表明,在连续电磁处理10 h 的条件下, 锌锅内锌液中的锌渣量可以减少60%以上,而且锌的消耗量可以减少6%[28]。 另一中国专利双通道电磁分离热镀锌液中锌渣的方法表明,在连续电磁处理6 h 的条件下, 锌锅内锌液中的锌渣量可以减少90%以上, 而且锌的消耗量可以减少12%[29]。 由此可见,电磁除渣技术的除渣能力强、除渣效率高。

电磁除渣技术仍存在不足。 一般情况下,电磁除渣技术采用的电磁绕组选取交流电供电。 交流电的频率直接关系集肤效应,电磁力只集中于熔融金属表层,用于产生周期性变化磁场的交流电频率越高,实际行波磁场的透入深度减小,使得驱动锌液的能力降低,影响除渣效果[30]。 此外,电磁除渣过程中电磁场同时对锌液产生电磁搅拌作用,可能影响锌渣运动路径,也将影响除渣效果。

4 总结与展望

电磁除渣技术能够有效除去锌锅区域的锌渣,除渣效率和效果明显, 减少人工作业的时间和强度,避免了除渣效率低和危险性高等问题,有助于提高镀锌产品质量。 未来需进一步优化电磁除渣技术和工艺,改进电磁除渣设备,使其能够有效去除锌锅中尺寸小于5 μm 的锌渣。 电磁除渣技术与设备应进一步提高除渣效率,以便提升生产经济效益。综上所述, 电磁除渣技术仍处于不断发展和改进的阶段。

[1]李伟刚,赵云龙,王滕,等. 热镀锌钢板表面亮点缺陷成因分析与控制[J].中国冶金,2018,28(10):46-50.

[2]齐春雨,冯超凡,李振. 一种新型排渣炉鼻子技术[J]. 金属世界,2020(3):77-80.

[3]段建旭,杨斌,邓安元,等. 电磁搅拌制备大尺寸Cu-6Ag 铸锭凝固特性研究[J].特种铸造及有色合金,2021,41(10):1255-1260.

[4]张辉,孙彦华,岳有成,等. 再生铝合金熔体净化技术的发展现状[J].铸造技术,2020,41(6):573-575.

[5]陈硕,刘丰,毕可明,等. 小型NaK 热真空电磁泵热控措施影响分析[J].原子能科学技术,2020,54(8):1525-1531.

[6]王强,董蒙,孙金妹,等. 强磁场下合金凝固过程控制及功能材料制备[J].金属学报,2018,54(5):742-756.

[7]LIU T, WANG Q, YUAN Y, et al. High-gradient magnetic field-controlled migration of solutes and particles and their effects on solidification microstructure: A review [J].Chinese Physics B,2018,27(11):1118103.

[8]袁双,刘泽昆,刘家岐,等. 强磁场条件下材料可控制备的研究进展[J].中国材料进展,2019,38(8):759-767.

[9]胡绍洋,戴晓天,那贤昭. 电磁净化技术研究进展与展望[J]. 铸造技术,2018,39(2):474-477,492.

[10]KOLIN A. An electromagnetokinetic phenomenon involving migration of neutral particles [J].Science,1953,117 (3032):134–137.

[11]EL-KADDAH N, PATEL A D, NATARAJAN T T. The electromagnetic filtration of molten aluminum using an induced-current separator[J].JOM,1995,47(5):46-49.

[12]山尾文孝,佐佐健介,岩井一彦,等. 固定交流磁场を利用した溶融金属中の非金属介在物除去[J]. 铁と钢,1997,83(1):30-35.

[13]LEENOV D,KOLIN A.Theory of electromagnetophoresis.I.magnetohydrodynamic forces experienced by spherical and symmetrically oriented cylindrical particles [J]. The Journal of Chemical Physics,1954,22(4):683-688.

[14]PARK J P, MORIHIRA A, SASSA K, et al. Elimination of non-metallic inclusions using electromagnetic forces [J]. 铁と钢,1994,80(5):389-394.

[15]侯晓光, 肖永力. 聚渣扒渣方法及装置: 中国,201510311172.5[P].2017-01-04.

[16]AFSHAR M R,ABOUTALEBI M R,GUTHRIE R I L,et al.Modeling of electromagnetic separation of inclusions from molten metals [J].International Journal of Mechanical Sciences,2010,52(9):1107-1114.

[17]WANG S, ZHANG L, TIAN Y, et al. Separation of non-metallic inclusions from molten steel using high frequency electromagnetic fields [J]. Metallurgical and Materials Transactions B, 2014, 45:1915-1935.

[18]董安平,疏达,冒飞飞,等. 热镀锌液的电磁连续净化[C]// 第十届中国钢铁年会暨第六届宝钢学术年会论文集. 上海: 中国金属学会,2015:1-6.

[19]杨冰, 侯晓光, 钱洪卫, 等. 一种锌锅排渣结构及方法: 中国,201811288005.3[P].2020-05-08.

[20]侯晓光,钱洪卫,于雷,等. 热镀锌锌锅内锌液的流动控制方法与装置: 中国,201710417938.7[P].2018-12-14.

[21]陆勇,侯晓光,钱洪卫. 附加外场力对锌锅表层锌液流动和锌渣分布的影响[J].宝钢技术,2020(1):13-20.

[22]DONG A P, SHU D, WANG J, et al. Continuous separation of Fe-Al-Zn dross phase from hot dip galvanised melt using alternating magnetic field[J].Materials Science and Technology,2008,24(1):40-44.

[23]DONG A P, SHU D, WANG J, et al. Identification of Fe-Al-Zn dross phase in galvanised zinc bath and its separation by method of alternating magnetic field [J].Ironmaking and Steelmaking,2008,35(8):633-637.

[24]侯晓光,刘益民,钱洪卫,等. 锌液净化装置及其净化方法: 中国,201710023619.8[P].2020-03-06.

[25]侯晓光,顾廷权,唐成龙,等. 一种降低锌锅底渣累积量的分离装置: 中国,201810237833.8[P].2019-10-01.

[26]董安平,疏达,王俊,等. 交变磁场作用下热镀锌液中锌渣的分离[J].上海交通大学学报,2007,41(10):1613-1617.

[27]任玉森,沈建国,张宏伟,等. 热镀锌液中锌渣的电磁分离[J]. 钢铁研究学报,2008,20(7):50-54.

[28]孙宝德,董安平,疏达,等. 连续电磁分离热镀锌液中锌渣的方法: 中国,200710038602.6[P].2009-06-24.

[29]董安平,疏达,王俊,等. 双通道电磁分离热镀锌液中锌渣的方法: 中国,200710041706.2[P].2009-02-18.

[30]喻兵,贾征,李又佳,等. 镁合金熔体净化技术研究进展[J]. 铸造技术,2021,42(7):635-643,650.