钨作为高强度、高硬度、高熔点金属,常被用做金属基复合材料的增强体,提高复合材料的强度[1];铜具有优异的导电、导热性,常作为功能用金属基复合材料的基体。 钨-铜复合材料兼具铜的高导电性和钨较低的热膨胀性、 较强的耐电弧冲击性,使其可作为电触头材料[2-4];铜的高热导率、钨的较低热膨胀系数又使W-Cu 复合材料能够作为散热器、电子封装材料和功能梯度材料[5-6];铜的高导热性和钨的高强度、高熔点、耐摩擦性、高密度,使其可作为金属发汗材料用于航空航天、军工及核聚变反应堆偏转盘等领域[6-7]。 钨、铜两相熔点相差较大,因此常用粉末冶金法制备W-Cu 复合材料。 目前利用熔渗法和粉末高温烧结等传统方法制备的W-Cu 复合材料已获得大量应用, 但随着人们对性能要求的不断提高, 更多新颖的制备方法也被用于进一步提高复合材料结构均匀性,提高材料的致密度,从而提高W-Cu 复合材料的性能[8-9]。

本文作者着重从W-Cu 复合材料的制备工艺与性能两方面介绍最新研究进展, 同时展望W-Cu 复合材料未来研究方向与发展趋势。

1 钨-铜复合材料的制备方法

W-Cu 复合材料的常规制备方法包括熔渗法和粉末高温烧结等。为使复合材料更加致密,避免材料中盲孔的出现, 可采用更高效的烧结方式或添加活化剂、烧结助剂等改善材料性能。同时钨纤维增强和3D 打印等制备方法也可用于提高材料性能,并可通过结构设计赋予W-Cu 复合材料多样化功能。

1.1 熔渗法

熔渗法是钨或按一定比例混合的钨、铜粉末通过热压或其它方法烧结成多孔骨架再熔渗铜获得W-Cu 复合材料。 钨和铜不固溶且具有良好的润湿性使熔渗法成为可能[10-11]。 相关文献报道,高钨含量(质量分数超过60%) 的W-Cu 复合材料仅能通过熔渗法来进行制备[12]。 此种方法首先在1 800~2 200 ℃下进行热压烧结制备钨骨架, 然后在1 200~1 400 ℃氢气气氛下进行铜的熔渗。

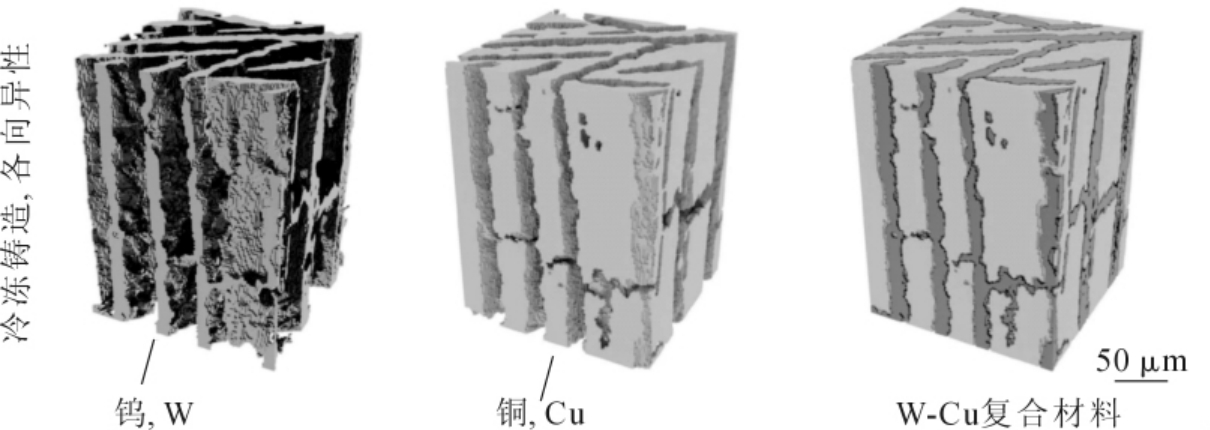

熔渗法的优点在于可提前设计复合材料的微观结构,通过控制钨粉末的颗粒尺寸、烧结温度和压力等来控制密度,进而获得满足不同性能要求的W-Cu 复合材料。 Ro¨thlisberger[13-14]等人采用冷冻铸造技术制备了定向多孔结构的钨骨架, 而后再熔渗铜获得特定方向上物理性能和机械性能优异的Cu体积分数为43%的W-Cu 复合材料,如图1。但采用该方法制备骨架时会出现闭合微孔,使铜难以渗入,导致盲孔缺陷出现, 影响材料性能。 为克服这种缺陷,可将微量过渡金属如镍、铬、钴、铁、铅等添加到钨骨架中充当活化剂[15-16],以此降低骨架烧结温度,减少闭合微孔,改善铜-钨两相的润湿性和粘附性。

图1 通过冷冻铸造、还原WO3 前驱体、烧结并浸渗铜骨架制成的各向异性层状复合材料的钨相和铜相

Fig.1 Cu and W phases of an anisotropic lamellar composite produced by freeze-casting and reduction of a WO3 precursor,sintering and Cu infiltration

1.2 烧结法

烧结法是预先将W-Cu 粉末混合后再进行烧结的一种方法。根据粉末混合方式及烧结方式的不同,烧结法可分为液相烧结法(LPS)、活化液相烧结法(ALPS)、微波烧结法(MWS)、热压烧结法(HPS)、放电等离子烧结法(SPS)等。 与熔渗法相比,烧结法不需预先制备钨骨架,烧结前可均匀混合钨、铜粉末。

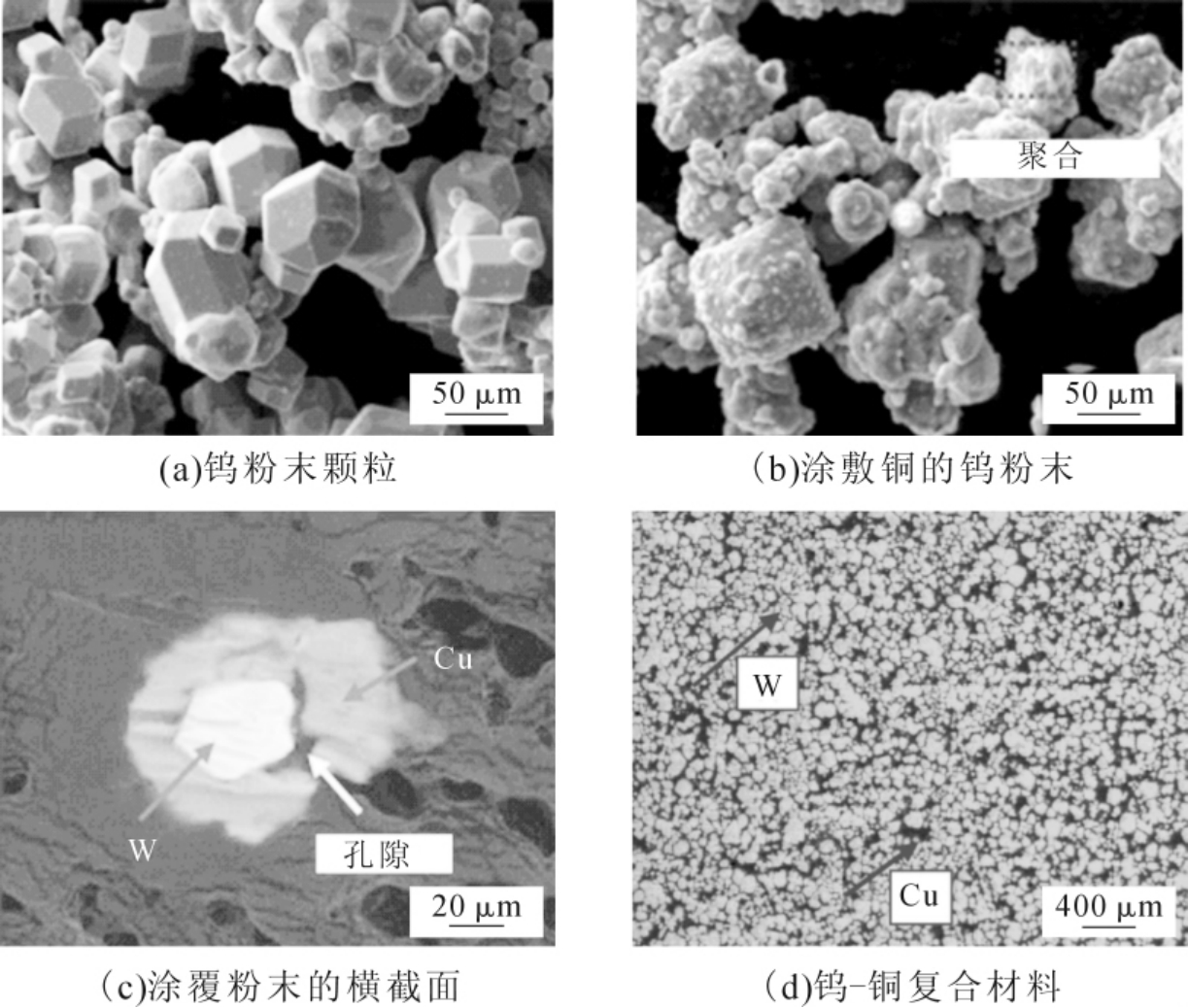

液相烧结法主要包括以下3 个步骤: ①按一定比例均匀混合钨、铜粉末;②把粉末混合物压制成生坯; ③在高于铜的熔点下进行烧结。 通常通过球磨钨、铜(或氧化铜)粉末使其分布均匀后再压制烧结[17-18], 或利用化学法在钨颗粒表面上涂覆铜后进行烧结[19]。 LPS 法制备的W-Cu 复合材料存在晶粒粗化、烧结致密度低等问题,虽可通过对样品进行再压、热压、热铆、热静水挤压等方法改善材料的密度[17-19]。但这些后续处理增加了材料制备的成本和步骤,限制了液相烧结法的应用,且挤压过程降低了铜含量。 与直接混合钨、铜粉末相比,钨颗粒表面涂覆铜再烧结后的复合材料中铜钨两相分布更均匀,如图2[3]。

图2 W-Cu 复合材料的SEM 组织

Fig.2 SEM microstructure morphology of W-Cu composite materials

活化液相烧结法是通过添加微量镍、钴、铁、铅、钯等元素作为活化剂, 以解决钨粉在液相铜之间溶解度小等问题,获得致密度更高的复合材料,同时活化剂的加入有助于降低烧结温度。Johnson 等[20]通过添加VII 族过渡金属作为活化剂, 同时降低其烧结温度, 使制备的W-Cu 复合材料相对密度高达95.5%。 尽管添加活化剂会提高复合材料的致密度,提高材料的力学性能, 但其降低了材料的电导率和热导率。

微波烧结法具有较快的升温速率、 更短的烧结时间、 较低的耗能等特点, 短时烧结延缓了铜的流动,使其不易团聚,得到的W-Cu 复合材料具有更高的致密性和更均匀的结构。 文献报道微波烧结获得的W-Cu 复合材料微观结构更加均匀精细, 相对密度可接近100%[21]。

热压烧结法通常用来制备高致密度的复合材料。烧结的同时进行加压,且压力的提高降低了烧结温度。 Zhuo 等[22]利用HPS 法制备了W-Cu 复合材料, 其拉伸强度和抗电弧冲击性能分别提高了15.8%和65.3%。但烧结过程中施加较大的压力对模具抗压性提出了较高的要求。

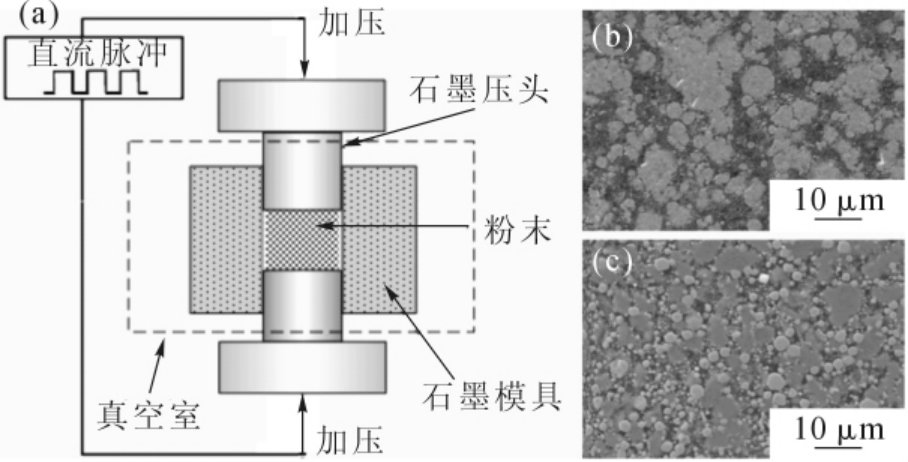

作为一种新的技术, 放电等离子烧结(Spark Plasma Sintering System,SPS) 也被用于制备W-Cu复合材料。这种方法先通过对粉末施加较小的压力,然后使用脉冲直流电对粉末进行快速加热来得到复合材料,如图3[23-26]。Chaubey 等[23]利用放电等离子烧结,制备了7 层W-Cu 功能梯度材料,950 ℃烧结后样品的相对密度为83.68%;随着温度升高至1 050 ℃,相对密度达到了90.5%。此方法烧结时间短,制得的复合材料致密度较高,并且制备过程中压力和气氛都可控,明显优于传统的渗透法和烧结法[24-25]。 但在使用时需关注加热速率、烧结温度、烧结压力和脉冲电流等众多参数对材料致密度的影响。

图3 放电等离子烧结装置原理图及在在1 050 ℃和1 200 ℃通过常规真空烧结制备的W-Cu 复合材料微观结构SEM图像

Fig.3 Schematic of Spark Plasma Sintering System(SPS)and SEM microstructure of W-Cu composites consolidated by conventional vacuum sintering at 1 050 ℃and 1 200 ℃

1.3 纤维增强法

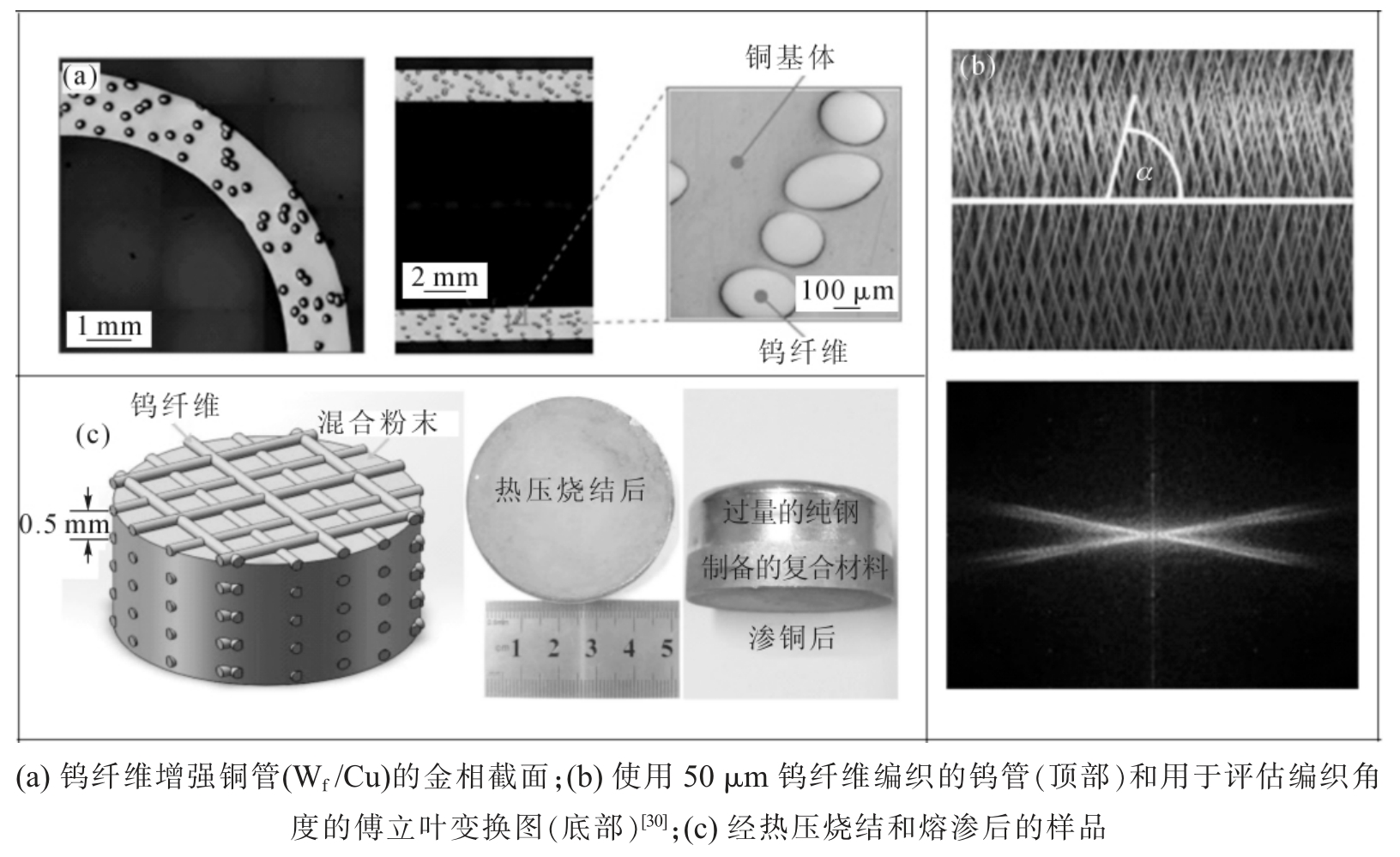

早期,纤维增强法利用钨纤维高强、高熔点和良好的抗高温蠕变性能制备火箭发动机涡轮部分、导弹鼻锥、 火箭发动机燃料箱隔板等具有高强、高韧、高导热、高热通量性能要求的特种材料[27-29]。 近年来,钨纤维增强的铜基复合材料由于其优异的性能得到了深入研究。 Zhuo 等[22]通过钨、铜粉末混合后用钨纤维及涂覆钴、镍的钨纤维增强基体,制备出具有更高强度和抗电弧击穿的W-Cu 复合材料,其拉伸强度增加15.8%,抗电击穿强度提高65.3%。A.V.Müller 等[30]通过编织圆筒形的钨纤维预制件,而后熔渗铜, 成功制备了钨纤维增强的面向等离子体材料,如图4[29-30]。 钨纤维的高强度及较好的韧性使复合材料在沿纤维方向上有很好的拉伸性能,表现出了各向异性。 编织钨纤维时可预先设计骨架结构及孔隙率,保证材料在三维结构的完整性。 钨、铜良好的润湿性及纤维网之间较大的孔隙可以减少熔渗铜时出现在粉末冶金法中的盲孔缺陷。 但钨纤维的制作成本较高,因此目前只被用于航空航天、核工业等特殊领域。

图4 不同方式制备的样品

Fig.4 Samples prepared by different ways

1.4 3D 打印

3D 打印作为一种新型的材料制备技术,可利用连续多层沉积方法制备致密组件。Liu 等[31]利用激光3D 打印技术制备了五层W-Cu 功能梯度材料。在氩气气氛下,将粒径40 μm 左右的W 粉和Cu 粉分别放在两个储料器中, 并通过氩气流经四个同轴喷嘴注入到由激光束产生的熔池中。研究表明,打印时激光扫描速度对材料表面形貌有极大影响,在240 mm/min 的较低激光扫描速度下,W-Cu 复合材料表面产生轻微的球化现象; 当激光扫描速度提高到360 mm/min 时,表面质量得到一定的改善。 但随着扫描速度继续提高, 样品表面会再次出现较为严重的球化现象。 W 与Cu 熔点较大差异使得球化现象难以避免地出现在激光3D 打印制备的复合材料中, 严重制约了利用3D 打印直接制备具有复杂形状的W-Cu 复合材料。 Calvo 等[32]利用片状WO3 与0.5%NiO 纳米颗粒制备3D 打印用墨水,打印成型的生坯骨架首先进行有机质的去除,然后利用氢气在750 ℃下还原成W-0.5%Ni 骨架。 Ni 的存在可改善W 与Cu 之间的润湿性。 生坯在热处理过程中经历了50%的各向同性线性收缩,处理后开孔孔隙率为35%~60%, 相对密度为95%~100%,W-Cu 骨架间开孔孔道长约80~300 μm,在收缩量已知的情况下,可通过设计初始参数得到所需相对密度的W骨架, 随后对烧结成型的骨架熔渗Cu 得到W-Cu复合材料。 该方法本质与利用Cu 熔渗W 纤维制备复合材料相同,但3D 打印W 骨架的结构设计可更加复杂,可满足复杂结构件的设计要求。

1.5 其他方法

金属粉末注塑成型法是一种新型粉末冶金近净成形技术,先利用金属粉末结合粘合剂加工成特定形状,然后直接烧结制得所需复合材料。 此方法节约了材料的制备时间, 能够获得特定形状的W-Cu 复合材料[33]。 金属粉末注塑成型一般分为两类,一类是对钨、铜粉末注塑成型后直接烧结,另一类是利用注塑成型的钨骨架熔渗铜, 获得W-Cu 复合材料。 该方法的一般步骤包括粉末混合、注塑、脱脂和烧结。 虽然利用这种方法能够获得具有精细复杂结构的W-Cu 复合材料,但对粉末的要求较高(粉末颗粒为球形,粒径1~20 μm)[34-35],导致成本升高。

对于钨铜复合材料,原位反应铸造法通常是将混有WO3 的粉末直接压入或经还原烧结成坯体后压入基体铜液中,从而得到增强相W 细小(微米或亚微米)且分布均匀的高致密度W-Cu 复合材料。此种方法可避免粉末冶金中由于骨架氧污染造成的缺陷[36-37]。

快速定向凝固法由于极快的冷却速度, 可降低合金元素在固相中的溶解度, 因此被广泛用于改善材料的力学性能。 用快速定向凝固法可制成具有优异导电性、高耐磨性、高耐腐蚀性的W-Cu 复合材料[38],但过高的冷却速率会导致严重的树枝状偏析,影响材料性能。

机械合金化法是制备W-Cu 合金粉末的一种混粉工艺。在高能球磨的过程中可使较软的铜被冷焊,而较硬的钨粉末由于脆性而破裂。 W-Cu 原子扩散路径的减小,可加速合金化过程,获得精细和均质化的W-Cu 合金粉。 粉末机械合金化之后利用特殊的烧结工艺可提高复合材料的致密度, 但是较长的球磨时间易引入碳、铁、锰等杂质,降低复合材料的性能[39]。

电弧熔化法是通过W-Cu 两个电极通电熔化自耗获得致密的W-Cu 复合材料。 该方法先要通过粉末冶金制成W-Cu 电极,然后在真空或惰性气氛(氩气或氩气氢气混合)下在自耗电极电弧炉中熔化。通过这种方法制备的W-Cu 复合材料具有更精细的微结构、低气体含量、高密度与介电强度[40-41]。

2 钨-铜复合材料的性能

W-Cu 复合材料综合了钨优异的力学性能和铜优良的导电、导热性,其中钨作为增强相起到增强复合材料的耐磨性、硬度、模量、强度、高温强度等目的, 铜作为基体使复合材料具有优异的导电、 导热性。以下就不同制备工艺和钨、铜含量配比对W-Cu 复合材料的力学性能和导电性的影响进行综述。

2.1 钨-铜复合材料的力学性能

以钨为增强相的主要目的是使复合材料获得钨的高熔点、耐磨损、高硬度和强度等性能,因此W-Cu 复合材料的力学性能可作为评价其优异与否的重要依据。 而不同工艺制得W-Cu 复合材料的力学性能主要体现在硬度、强度和韧性等的差异。

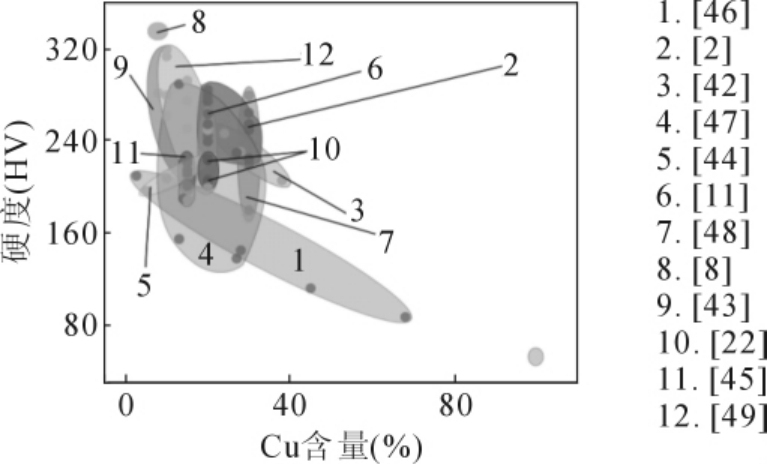

图5[2,8,11,22,42-50]和图6[2,14,29,43,45,50]分别对比了不同工艺所制备的W-Cu 复合材料的硬度和压缩强度。 在未对钨、铜原料进行化学或物理处理且两相配比相同时, 致密度和内部结构的变化对性能具有较大影响。 而随着钨含量的增多, 材料的硬度和强度也逐渐增大。 M. Ardestani[51]等发现压实后的生坯在1 100 ℃下烧结比在1 000 ℃烧结具有更高的致密性, 并可改善材料硬度。 而烧结温度高于1 150 ℃时, 铜的熔体热流将形成铜富集区, 降低复合材料硬度。 机械合金化结合放电等离子烧结工艺制出的复合材料由于金属粉末塑性变形产生更多晶界间位错,且烧结过程中升温速率较快,使得1 200℃烧结的复合材料硬度高于900~1 100 ℃下烧结的[52]。此外,对原料粉末进行化学或物理处理也可提升材料性能。 根据A.Ibrahim[2]的研究结果,通过对钨表面涂覆铜粉,使所制W-Cu 复合材料的钨、铜两相在烧结时能均匀互联, 从而提高了材料硬度和压缩强度。 Delannay F 等[17]通过还原金属氧化物制得的复合材料由于两相之间接触面积增大使两相间结合更紧密, 与用金属粉末冶金相比有更高的硬度与抗压强度。

图5 不同工艺制得的不同Cu 含量铜-钨复合材料硬度

Fig.5 Hardness of different copper content copper-tungsten composites prepared by different processes

图6 不同工艺制得铜-钨复合材料压缩强度

Fig.6 Compressive strength of copper-tungsten composites prepared by various processes

钨纤维增强铜基复合材料与用粉末冶金制得的W-Cu 复合材料相比具有优异的抗拉强度和韧性。通常W-Cu 复合材料的韧性会随着钨粉末含量增加而由韧变脆。 Müller 等[53]对比研究了钨颗粒和钨纤维增强铜基复合材料, 发现连续钨纤维作为增强相使铜基复合材料在300 ℃下的拉伸性能有了显著提升。而相对于钨颗粒表面涂敷铜粉的W 质量分数为15%的W-Cu 复合材料, 常温下钨纤维增强铜基复合材料的抗弯强度也要高出50%以上[44]。 Liang[45]等利用钨颗粒和钨纤维分层组合的方法制备W-Cu 复合材料,并分别对钨纤维镀铬和镍。由于钨纤维和钨粉交替分布,随着应变的增加产生交互作用,显著提高了材料的室温和高温压缩强度, 拉伸强度和硬度也分别提高了23.6%和9.3%。Zhang[54]等利用仿生的方法编制钨网作为骨架, 钨网之间以7.5°和0°两种方式排列, 渗铜后复合材料的室温拉伸强度可分别达到400 MPa 和300 MPa,800 ℃下的拉伸强度分别为110 MPa 和60 MPa。表1 给出了不同工艺下制得的钨-铜复合材料拉伸性能。

表1 不同工艺制得的钨-铜复合材料拉伸性能

Tab.1 Tensile properties of W-Cu composites prepared by different processes

Cu 质量分数(%)制备方法拉伸强度/MPa 2.6447.3 14424.7 28372.8 45310.2 68240.1 100188.9 10烧结后熔渗(添加Ni,Co)[55]567.7~612.0 20涂覆法(化学镀铜)和混合法(球磨),室温压制后烧结[2]W 粉和Cu 粉与机械化合金粉末Ni-Mn-Cu混合压实,1 000 ℃烧结[46]800~1 000 30880~1 250 15钨纤维增加,热压烧结,浸渗[11]532~560 15烧结生坯并熔渗[45]500~510 15钨纤维增强(化学镀Ni),热压烧结,熔渗[11]600 15钨纤维增强(电沉积Cr),热压烧结,熔渗[45] 620~630

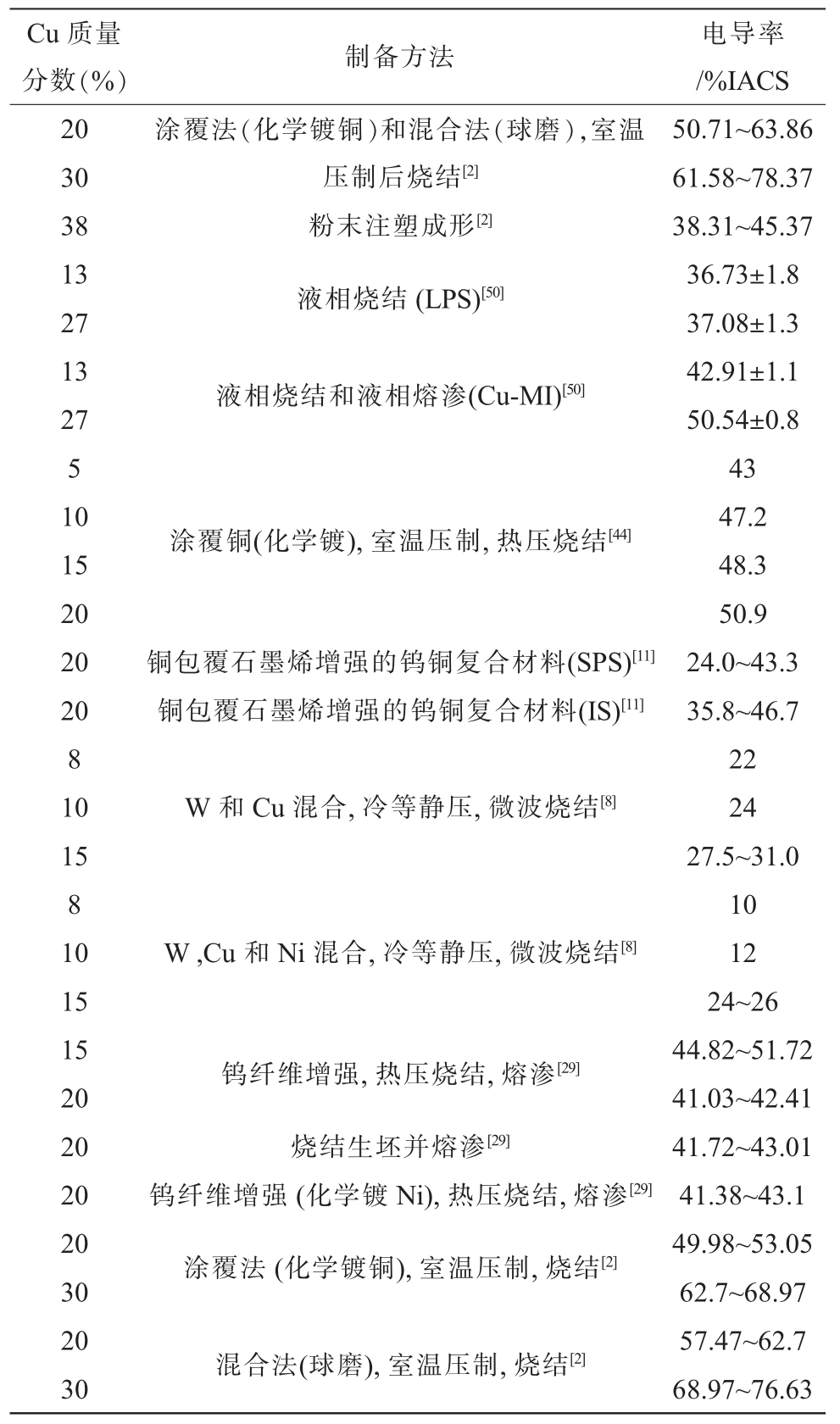

2.2 W-Cu 复合材料的导电性

W-Cu 复合材料的电导率随铜含量的增加而提高,但铜含量相同时,材料的致密度和所加入的添加剂也对电导率有较大影响。 Ibrahim 等[47]通过液相烧结法(LPS),液相烧结和熔体渗透组合(MI)两种方法分别获得铜含量13%和27%的W-Cu 复合材料。研究发现,MI 法所制复合材料的孔隙率较小且微观结构均匀;对于Cu 质量分数27%的复合材料,电导率高于LPS 法所制复合材料约36%。 Chen[44]等人所制复合材料中的铜网络结构有利于电子传导, 且材料致密度的增加减少了孔隙对导电的影响, 使复合材料的电导率较传统方法有较大的提升,20%铜含量复合材料的电导率达到了50.6/%IACS。 W-Cu 复合材料中适量添加有效的其它物质不但可以改善材料的烧结性能,提高材料结构的均匀性,同时高导电物质的加入也可促进材料电导率的进一步提升。Zhou 等[11] 分别对添加不同含量石墨烯的W-Cu 粉末采用渗透法和放电等离子烧结法制备的复合材料进行分析发现, 渗透法制得复合材料钨-钨晶界间的铜相体积较大,降低了钨相之间的连通性;放电等离子烧结制得复合材料由于烧结过程短、 压力大使得铜相在钨晶界中的渗透减小, 钨-钨连通性得到改善,但电导率较之渗透法有一定降低。复合材料中适量石墨烯的添加可使钨、铜两相分布更加均匀,提高复合材料的导电性。同时,均匀分散的高电导率石墨烯也会进一步提高材料导电性, 但过量添加石墨烯会在钨、铜两相间生成电导率较低的碳化钨,反而降低材料的电导率。 表2 给出了常见工艺制备的W-Cu 复合材料导电性。

表2 常见工艺制备的W-Cu 复合材料的导电性

Tab.2 Summary of conductivity of common process W-Cu composites

Cu 质量分数(%)制备方法电导率/%IACS 20涂覆法(化学镀铜)和混合法(球磨),室温压制后烧结[2]50.71~63.86 3061.58~78.37 38粉末注塑成形[2]38.31~45.37 13液相烧结(LPS)[50]36.73±1.8 2737.08±1.3 13液相烧结和液相熔渗(Cu-MI)[50]42.91±1.1 2750.54±0.8 5 43 1047.2 1548.3 2050.9 20铜包覆石墨烯增强的钨铜复合材料(SPS)[11] 24.0~43.3 20铜包覆石墨烯增强的钨铜复合材料(IS)[11] 35.8~46.7 8 W 和Cu 混合,冷等静压,微波烧结[8]涂覆铜(化学镀),室温压制,热压烧结[44]22 1024 1527.5~31.0 8 W,Cu 和Ni 混合,冷等静压,微波烧结[8]10 1012 1524~26 15钨纤维增强,热压烧结,熔渗[29]44.82~51.72 2041.03~42.41 20烧结生坯并熔渗[29]41.72~43.01 20钨纤维增强(化学镀Ni),热压烧结,熔渗[29] 41.38~43.1 20涂覆法(化学镀铜),室温压制,烧结[2]49.98~53.05 3062.7~68.97 20混合法(球磨),室温压制,烧结[2]57.47~62.7 3068.97~76.63

3 结论与展望

W-Cu 复合材料的优异性能使其应用越来越广泛, 但在制备方法和材料的性能方面还需关注以下问题:

(1)需要合理分析复合材料的应用环境及其对应的性能需求。 通过增材制造等方法对增强相钨进行精准结构设计,再辅以微波烧结、热压烧结、放电等离子烧结等方法烧结和熔渗, 以此制备出符合实际需求的W-Cu 复合材料, 解决铜提供的功能特性与钨提供的力学性能之间的矛盾。

(2)钨和铜之间较低的互溶度和润湿性使钨-铜界面的结合性差,复合材料内存在盲孔等,阻碍了W-Cu 复合材料性能的进一步提高。 未来还需进一步尝试在保证基本性能的前提下加入其它合金元素, 同时可继续深入研究钨的表面改性以改善其结合性,提高复合材料的致密度,并最终改善性能。

(3)新的方法在追求提高复合材料致密度的同时,忽视了材料的高温性能。 例如:机械合金化虽能获得微观结构均匀致密的复合材料, 但纳米级的原料粉末和合金化过程增添的杂质等都会极大地影响材料的高温性能。

(4)现有的研究大都集中于复合材料的静态性能,但随着电子信息及通信技术的飞速发展,大规模集成电路的小型化这一发展趋势会使封装材料在服役过程中面对更加严苛的条件, 且应用于核聚变反应的等离子面层材料和散裂靶材料更是对极端条件下W-Cu 类功能梯度材料的性能提出了严峻的挑战, 所以需对复合材料在极端条件下服役性能的变化进行深入研究。

未来,制备更强韧的W-Cu 复合材料,保证材料在极端服役条件下的可靠性, 将成为一个重要的研究方向。 虽然W-Cu 复合材料现已有广泛研究和应用,但对于新兴领域其表现出了巨大的应用潜力,所以进行深入的研究以解决存在的根本性问题仍具有重要意义。

[1]RIECK G D.Tungsten and Its Compounds[M].First ed.,Pergamon Press,UK,1967.

[2]IBRAHIM A, ABDALLAH M, MOSTAFA S F, et al. An experi-mental investigation on the W-Cu composites [J].Materials&Design,2009,30(4):1398-1403.

[3]CHEN W,SHI Y,DONG L,et al.Infiltration sintering of W-Cu alloys from copper-coated tungsten composite powders for superior mechanical properties and arc-ablation resistance[J].Journal of Alloy and Compounds,2017,728(1-2):196-205.

[4]ROOSTA M,BAHARVANDI H,ABDIZADE H.An experimental investigation on the fabrication of W-Cu composite through hot-press[J].International Journal of Industrial Chemistry,2016,3(1):10.

[5]ZWEBEN C.Metal-matrix composites for electronic packaging[J].Journal of The Minerals,Metals&Materials Society,1992,44(7):15-23.

[6]PINTSUK G,BRU¨NINGS S E,DO¨RING J E,et al.Development of W/Cu—functionally graded materials [J]. Fusion Engineering and Design,2003,66-68:237-240.

[7]VU¨ LLERS F T N, SPOLENAK R. From solid solutions to fully phase separated interpenetrating networks in sputter deposited“immiscible”W-Cu thin films [J].Acta Materialia,2015,99(15):213-227.

[8]ZHOU C,LI L,WANG J,et al.A novel approach for fabrication of functionally graded W/Cu composites via microwave processing[J].Journal of Alloy and Compounds,2018,743:383-387.

[9]史毅敏,许云华,崔雅茹,等. 纤维结构W/Cu 触头材料的制备[J].铸造技术,2006,27(11):1238-1240.

[10]SNEAD L L, HOELZER D T, RIETH M, et al. Structural Alloys for Nuclear Energy Applications[M].Oak Ridge National Laboratory,United States,2019.

[11]ZHOU K, CHEN W, WANG J J, et al. W-Cu composites reinforced by copper coated graphene prepared using infiltration sintering and spark plasma sintering:A comparative study[J].International Journal of Refractory Metals&Hard Materials,2019,82(1):91-99.

[12]HAMIDI A G, ARABI H, RASTEGARI S. A feasibility study of W-Cu composites production by high pressure compression of tungsten powder[J].International Journal of Refractory Metals and Hard Materials,2011,29(1):123-129.

[13]RO¨ THLISBERGER A, HA¨ BERLI S, KROGH F, et al. Ice-Templated W-Cu composites with high anisotropy [J]. Scientific Reports,2019,9(1):476.

[14]RVTHLISBERGER A,HA¨BERLI S,SPOLENAK R,et al.Synthesis, structure and mechanical properties of ice-templated tungsten foams[J].Journal of Materials Research,2016,31(6):753-764.

[15]HAMIDI A G, ARADI H, RASTEGARI S. Tungsten–copper composite production by activated sintering and infiltration[J].International Journal of Refractory Metals & Hard Materials, 2011,29(4);538-541.

[16]YANG X H,GAO Y,XIAO P,et al.The effect of Cr on the properties and sintering of W skeleton as an activated element[J].Materials Science and Engineering:A-structural Materials Properties Microstructure and Processing,2011,528(10):3883-3889.

[17]DELANNAY F,MISSIAEN J M.Assessment of solid state and liquid phase sintering models by comparison of isothermal densification kinetics in W and W-Cu systems [J]. Acta Materialia, 2016,106:22-31.

[18]LI B, SUN Z, HOU G, et al. Fabrication of fine-grained W-Cu composites with high hardness [J]. Journal of Alloy and Compounds,2018,766:204-214.

[19]JOHNSON J L. Activated liquid phase sintering of W-Cu and Mo-Cu [J].International Journal of Refractory Metals&Hard Materials,2015,53,80-86.

[20]JOHNSON J L,GERMAN R M.Phase equilibria effects on the enhanced liquid phase sintering of tungsten-copper[J].Metallurgical and Materials Transactions A-physical Metallurgy and Materials Science,1993,24(11):2369-2377.

[21]WANG K,WANG X P,LIU R,et al.The study on the microwave sintering of tungsten at relatively low temperature [J]. Journal of Nuclear Materials,2012,431(1),206-211.

[22]ZHUO L,ZHANG Y,CHEN Q,et al.Fabrication and properties of the W-Cu composites reinforced with uncoated and nickel-coated tungsten fibers [J]. International Journal of Refractory Metals &Hard Materials.2018,71:175-180.

[23]CHAUBEY A K, GUPTA R, KUMAR R, et al. Fabrication and characterization of W-Cu functionally graded material by spark plasma sintering process[J].Fusion Engineering and Design,2018,135:24-30.

[24]ELSAYED A,LI W,KADY O A EI,et al.Experimental investigations on the synthesis of W-Cu nanocomposite through spark plasma sintering [J]. Journal of Alloys and Compounds, 2015, 639:373-380.

[25]AUTISSIER E, RICHOU M, MINIER L, et al. Elaboration and thermomechanical characterization of W/Cu functionally graded materials produced by Spark Plasma Sintering for plasma facing components [J]. Fusion Engineering and Design, 2015, 98:1929-1932.

[26]YUSEFI A, PARVIN N. Fabrication of three-layered W-Cu functionally graded composite via spark plasma sintering [J]. Fusion Engineering and Design,2017,114:196-202.

[27]MCDANELS D, SIGNORELLI R A, WEETON J W. Analysis of Stress-Rupture and Creep Properties of Tungsten Fiber Reinforced Copper Composites[Z],NASA Report TN-D-4173,National Aeronautics and Space Administration,Washington D.C,1967.

[28]HE G, XU K, GUO S, et al. Preparation of tungsten fiber reinforced-tungsten/copper composite for plasma facing component[J].Journal of Nuclear Materials,2014,455(1):225-228.

[29]ZHUO L,ZHAO Z,ZHANG Y,et al.Preparation and properties of ultrafine-grained W-Cu composites reinforced with tungsten fibers[J].Materials Letters,2019,243:26-29.

[30]NEU R,RIESCH J,MU¨LLER A V,et al.Tungsten fibre-reinforce composites for advance d plasma facing components [J]. Nuclear Materials and Energy,2016,000:1-6.

[31]LIU Z,ZHOU W,LU Y,et al.Laser 3D printing of W-Cu composite[J].Materials Letters,2018,225(15):85-88.

[32]CALVO M,JAKUS A,SHAH R N,et al.Microstructure and Processing of 3D printed tungsten microlattices and infiltrated W-Cu composites [J]. Advanced Engineering Materials, 2018, 20(9):1800354.

[33]WANG W, SONG J, YAN B, et al. Metal injection molding of tungstenanditsalloys[J].MetalPowderReport,2016,71:441-444.

[34]CHENG J,WAN L,CAI Y,et al.Fabrication of W-20%Cu alloys by powder injection molding [J]. Journal of Materials Processing Technology,2009,210(1):137-142.

[35]TEJADO E, MU¨LLER A, YOU J, et al. The thermos-mechanical behavior of W-Cu metal matrix composites for fusion heat sink application: the influence of the Cu content [J]. Journal of Nuclear Materials,2018,498:468-475.

[36]黄晓冬, 宋延沛. 原位反应铸造法制备颗粒增强铁基复合材料的研究现状[J].铸造技术,2017,38(5):990-995.

[37]YAO G C,PAN S H,YUAN J,et al.A novel process for manufacturing copper with size-controlled in-situ tungsten nanoparticles by casting[J].Journal of Materials Processing Technology,2021,296:117187.

[38]GILL S C, ZIMMERMANN M, KURZ W. Laser re-solidification of the Al-Al2Cu eutectic:The coupled zone [J].Acta Metallurgica et Materialia,1992,40(11):2895-2906.

[39]KECSKES L J, KLOTZ B R, CHO K C, et al. Densification and structural change of mechanically alloyed W-Cu composites[J].Metallurgical and Materials Transactions A -physical Metallurgy and Materials Science,2001,32(11):2885-2893.

[40]梁淑华,范志康,胡锐. 电弧熔炼法制造CuCr 系触头材料的组织与性能[J].特种铸造及有色合金,2000(4):25-26.

[41]ZHAO F, XU H, YANG Z M, et al. Preparation of CuCr25 alloys through vacuum arc-smelting and their properties[J].Transactions of Nonferrous Metals Society of China,2000,10(1):73-75.

[42]HO P W, LI F Q, FUH J Y H, Evaluation of W-Cu metal matrix composites produced by powder injection molding and liquid infiltration [J]. Materials Science and Engineering A, 2008, 485:657-663.

[43]ZHOU Q, CHEN P W, Fabrication of W-Cu composite by shock consolidation of Cu-coated W powders [J].Journal of Alloys and Compounds,2016,657:215-223.

[44]CHEN P,SHEN Q,LUO G,et al.Effect of interface modification by Cu-coated W powders on the microstructure evolution and properties improvement for Cu-W composites [J]. Surface and Coatings Technology,2016,288:8-14.

[45]LIANG S, CHEN L, YUAN Z, et al. Infiltrated W-Cu composites with combined architecture of hierarchical particulate tungsten and tungsten fibers[J].Materials Characterization,2015,110:33-38.

[46]YUSEFI A, PARVIN N, MOHAMMADI H. W-Cu functionally graded material: Low temperature fabrication and mechanical characterization [J]. Journal of Physics and Chemistry of solids,2018,115:26-35.

[47]IBRAHIM H, AZIZ A, RAHMAT A. Enhanced liquid-phase sintering of W-Cu composites by liquid infiltration [J]. International Journal of Refractory Metals&Hard Materials,2014,43:222-226.

[48]CHENG J, LEI C, XIONG E, et al. Preparation and characterization of W-Cu nanopowders by a homogeneous precipitation process[J].Journal of alloys and compounds,2006,421:146-150.

[49]AZAR G T P, REZAIE H R, RAZAVIZADEH H. Synthesis and consolidation of W-Cu composite powders with silver addition[J].Int. Journal of Refractory Metals and Hard Materials, 2012, 31:157-163.

[50]KORTHAUER M, ATAYA S, El-Magd E. Effects of deformed volume, volume fraction and particle size on the deformation behaviour of W/Cu composites [J].Theoretical and Applied Fracture Mechanics,2006,46:38-45.

[51]ARDESTANI M,REZAIE H R,ARABI H,et al.The effect of sintering temperature on densification of nanoscale dispersed W-20-40%wt Cu composite powders [J]. International Journal of Refractory Metals&Hard Materials,2009,27(5):862-867.

[52]MANESHIAN M H, SIMCHI A. Solid state and liquid phase sintering of mechanically activated W-20wt.%Cu powder mixture[J].Journal of Alloys and Compounds,2008,463(1):153-159.

[53]MU¨LLER A V,EWERT D,GALATANU A,et al.Melt infiltrated tungsten-copper composites as advanced heat sinkmaterials for plasma facing components of future nuclear fusion devices[J].Fusion Engineering and Design,2017,124:455-459.

[54]ZHANG Y,TAN G,ZHANG M,et al.Bioinspired tungsten-copper composites with Bouligand-type architectures mimicking fish scales [J]. Journal of Materials Science & Technology, 2022, 96:21-30.

[55]AHANGARKANI M,Zangeneh-madar K.Investigation on the microstructure and properties of W-10 wt.%Cu prepared by sintering and infiltration [J]. International Journal of Refractory Metals &Hard Materials,2018,75:1-9.