高铁转向架构件作为高速列车的重要连接件,既要承受来自车身的重力载荷,又要承受来自轨道不平顺等影响的外部载荷,受力十分复杂[1-2]。 高铁转向架构件外形复杂,在铸造过程中往往存在着铸造裂纹和应力集中情况。 这些缺陷极大降低了材料的力学性能,在残余应力和外部环境作用下容易产生断裂。 因此对高铁转向架构件残余应力进行分析十分重要。

铸造数值模拟技术可以对生产工艺的设计过程进行分析,并结合技术工人的经验,完善铸造工艺设计[3-4]。 近年来,越来越多的国内外学者开始采用数值模拟方法对铸造残余应力进行模拟分析。 如德国的Funk 等人采用FDM、FEM 模型模拟连铸过程的温度场、应力场,采用ADINA 进行热应力分析[5]。中南大学的马维策采用prcast 对大圆镜半连铸凝固过程中进行模拟,模拟铸造过程中温度场、应力场分布, 对铸锭裂纹产生的条件和控制做了分析研究[6]。 时建松利用ProCAST 软件模拟浇铸温度和落砂温度对应力场分布影响[7]。

本文作者利用ProCAST 软件,采用单因素法分析浇注温度、 浇注速度和模壳预热温度对应力场的影响。研究铸造工艺参数,为改进铸造工艺参数提供依据。 并通过对铸态组织分析来研究裂纹产生的原因。

1 安装座铸态组织试验及分析

1.1 试验方法

安装座合金牌号ZG25MnCrNiMo,化学成分见表1,合金浇注温度1 560 ℃,模壳在室温下进行浇注, 拉伸试棒按照GB/T13239-2006 标准制成拉伸试样,采用拉伸机型号Instron5500 型万能实验拉伸机,行程速度为2 mm/min,拉断试验样取断口处3 mm 处组织进行观察。采用SU8020 冷场发射扫描电镜组织进行观察和元素分析。

表1 安装座化学成分w(%)

Tab.1 Chemical composition of mounting seat

元素FeCSiMnSPCrMoNiCuRE含量96.700.210.321.380.020.010.470.270.470.040.11

1.2 试验结果与分析

1.2.1 力学性能分析

由表2 可知,ZG25MnCrNiMo 铸态组织抗拉强度737.72 MPa,屈服强度648.34 MPa,断裂时几乎没发生塑性变形。 在熔模铸造过程中当应力值超过737.72 MPa 时将发生断裂。

表2 ZG25MnCrNiMo力学性能

Tab.2 Mechanical properties of ZG25MnCrNiMo alloy

断面收缩率(%)ZG25MnCrNiMo737.72648.34≤0.1≤0.1材质抗拉强度/MPa屈服强度/MPa伸长率/mm

1.2.2 微观组织分析

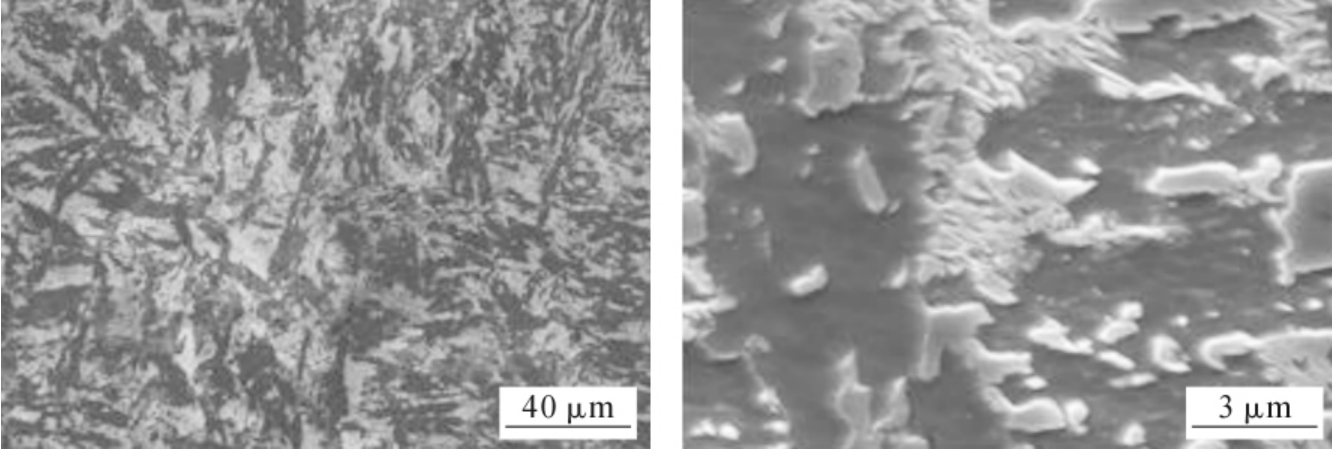

图1 是ZG25MnCrNiMo 铸态组织,在熔模铸造过程中由于在室温下浇注,金属冷却速度较快,同时合金元素Mo、Mn、Ni 等合金元素增大奥氏体稳定性,使C 曲线右移,奥氏体不能向珠光体转变。 因此, 铸态组织为粗大的针状铁素体的魏氏组织以及不规则的块状铁素体, 在粗大针状的铁素体上分布着众多岛状的复相组织, 在扫描电镜下放大5 000倍发现, 小岛区域存在无贝氏体转变特征的粒状组织以及下贝氏体板条束[8-9]。 组织中同时存在黑色夹杂物。 对小岛区域进行能谱分析,结果见图2。

图1 ZG25MnCrNiMo 铸态组织

Fig.1 Microstructure of as-cast ZG25MnCrNiMo

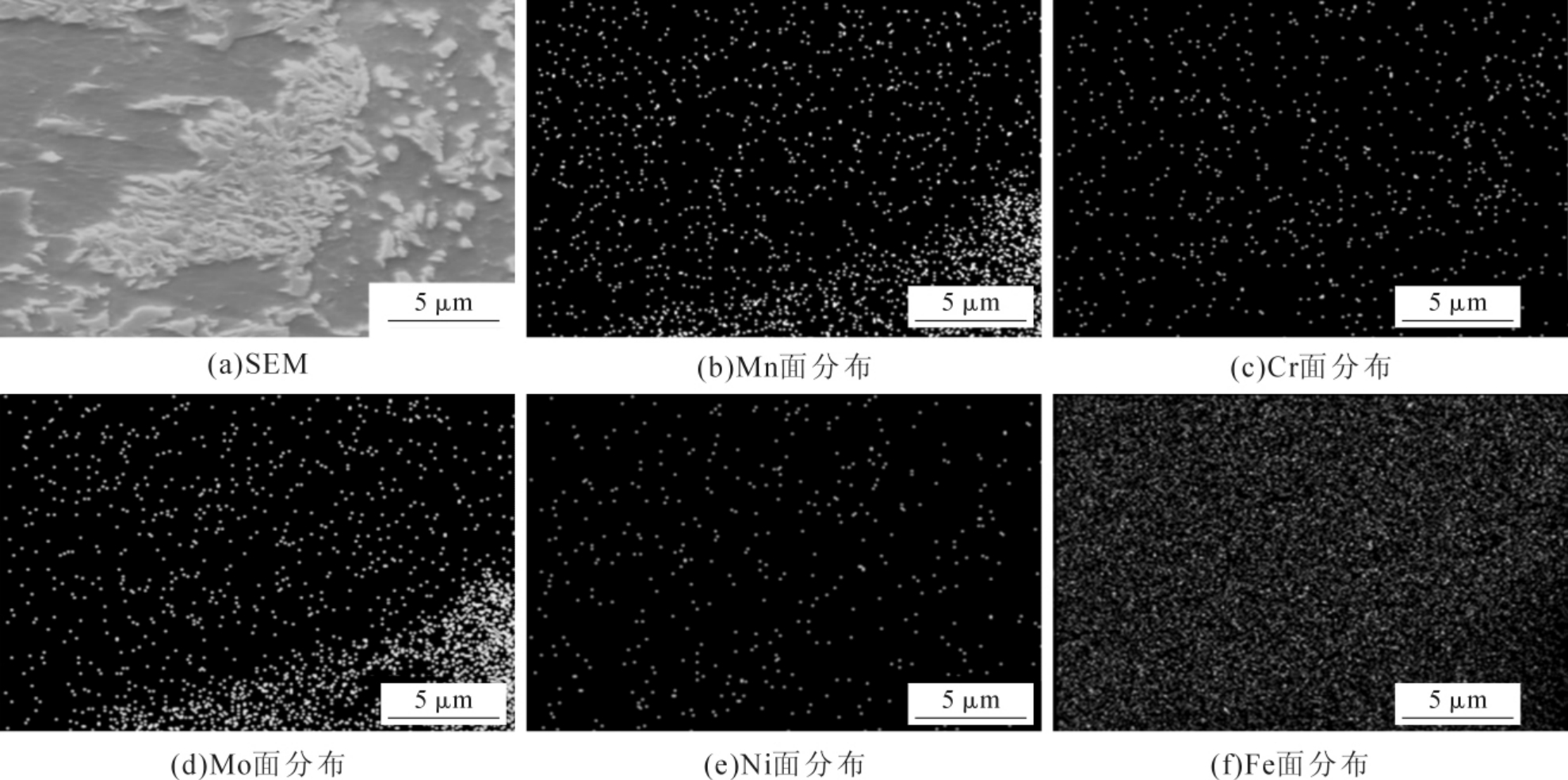

图2 ZG25MnCrNiMo 的扫描电镜图像和元素的面分布

Fig.2 SEM image and element distribution maps of ZG25MnCrNiMo steel by EDS

由图2 可知, 在小岛内部Mn 和Mo 发生了严重偏聚现象,按照物理学原理[10],任何固态相变均有相对应的C-曲线,在亚共析钢中Mn 和Mo 元素都增大过冷奥氏体的稳定性,使C 曲线右移,并使Ms点降低,其中Mo 的影响更为强烈,无贝氏体转变的粒状组织比复合下贝氏体板条束的激活能更高[11-13],因此小岛区域产生了两种不同形状的复相组织。

在模壳温度为室温时浇注, 由于冷却速度较快,产生了复杂的组织形态,使ZG25MnCrNiMo 铸态组织在断裂时,几乎不产生塑性变形。

2 数值模拟前处理

2.1 几何模型建立

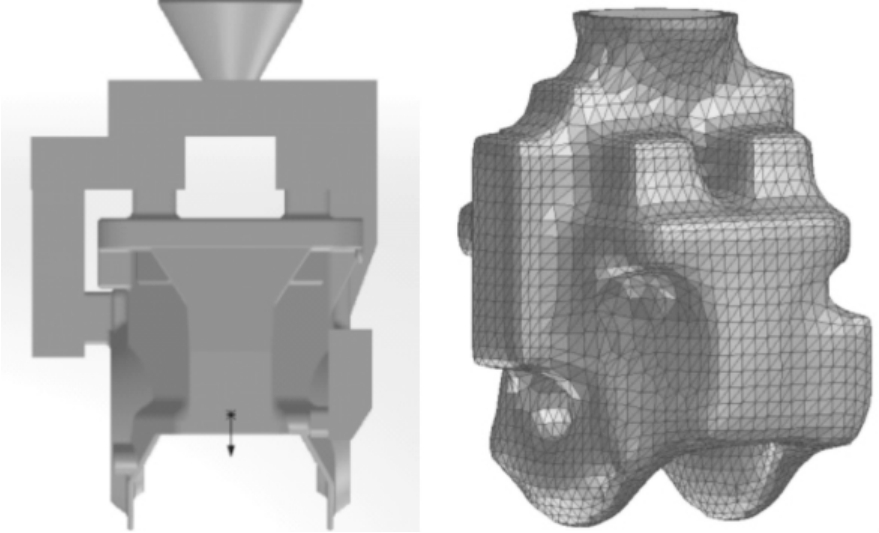

铸造低合金钢高铁转向架构件属于薄厚不均的大型复杂铸件,整体结构左右对称。 整体轮廓尺寸为410 mm×296 mm×330 mm,最小壁厚为8 mm,最大壁厚为45 mm,最小过度圆弧半径为5 mm。 壁厚不均,内部型腔较大且结构复杂。

利用Solid works 三维建模软件进行三维建模,根据安装座的结构特点, 设计熔模铸造工艺方案,如图3 所示。 该铸件上厚下薄,为实现顺序凝固采用顶注式浇注系统设计。 侧面采用两个冒口进行补缩,侧浇道尺寸为60 mm×70 mm×190 mm,上部采用专用三角形补贴。

图3 安装座三维模型

Fig.3 3D model of the mounting support

2.2 网格划分

在ProCAST 模拟软件中,网格划分选择为常用的四面体网格模型。 网格的质量会影响最终方程解和仿真分析的准确性。利用Solid works 软件生成的三维模型保存step 格式, 将生成的step 格式导入Visual-Mesh 模块, 对三维模型进行修复后生成网格。 铸件和浇注系统网格大小设为4 mm,面网格数目为190 788,体网格数目为2 562 008,网格节点为338 548,见图4。

图4 铸件和浇注系统的三维模型和网格划分

Fig.4 3D model and meshing of the mounting support casting and gating system

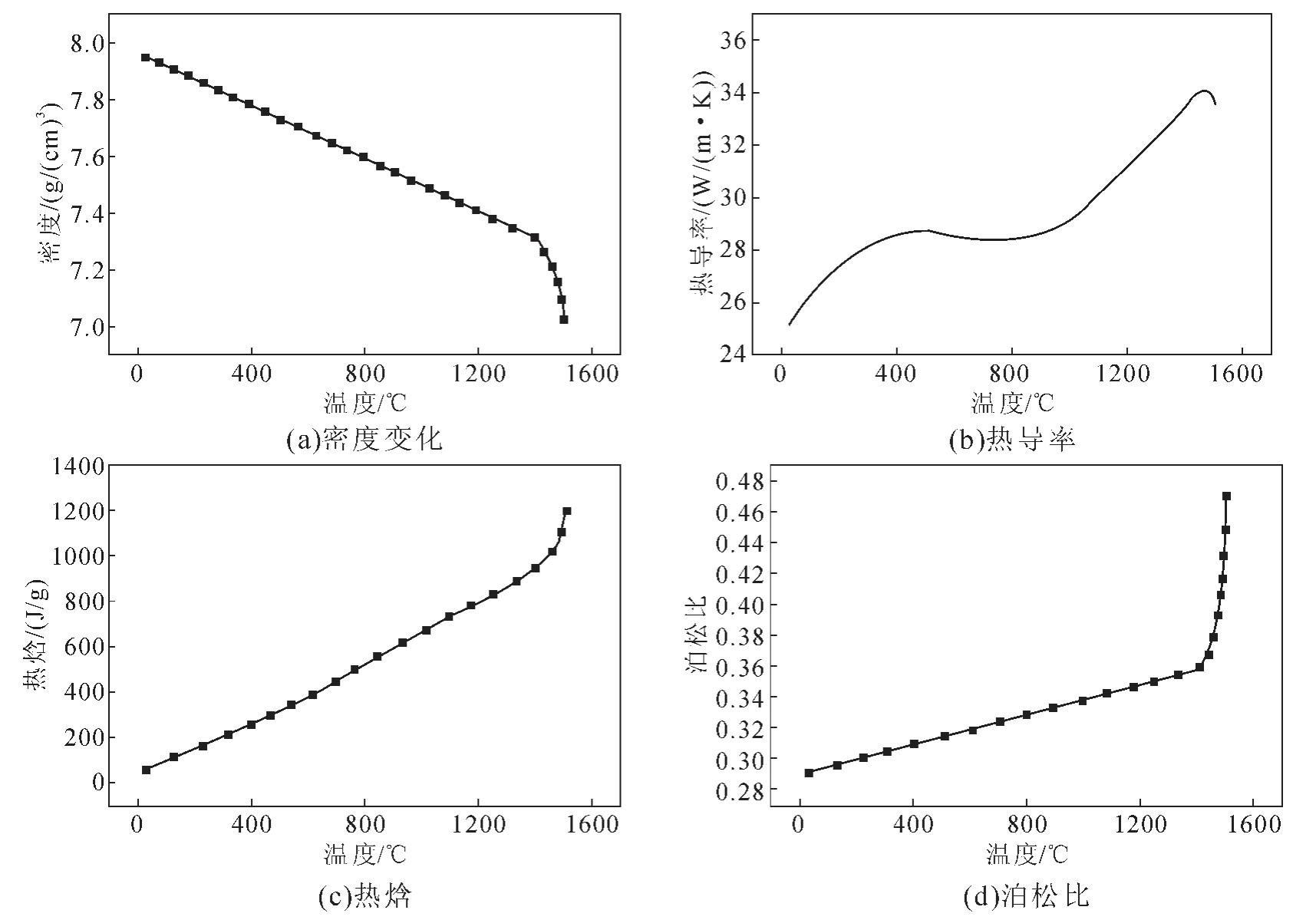

2.3 边界条件设置

铸件牌号为ZG25MnCrNiMo 钢, 模壳采用Shell Molding Sannd-Mold, 模壳预热温度为500 ℃,模壳采用刚性模型, 铸件和模壳之间换热系数500 W/(m2·k);浇注温度为1 550 ℃,浇注时间为21 s;采用空冷,采用Shell Casting 方式,计算停止温度为500 ℃。所选材料不是ProCAST 软件中材料库中所给材料,采用JMat Pro 软件对材料热物性能进行修改,如图5 所示。材料的热物性能反映每一个温度节点上对应着不同的热物性质, 准确的热物性参数是保证模拟过程中准确的关键。

图5 ZG25MnCrNiMo 钢热物性参数

Fig.5 Thermal parameters of ZG25MnCrNiMo steel

3 模拟结果及分析

3.1 凝固缺陷分析

金属凝固过程中, 形成缩松主要原因是金属凝固过程中有较宽的结晶温度范围, 当液固界面前沿的温度达到实际结晶温度,首先形成金属骨架,凝固收缩需要金属液在枝晶间进行流动补缩,随着固相率增大,补缩通道逐渐变窄一直到凝固,导致在内部形成孤立液相区,金属液不能补充进去,形成缩松[14]。

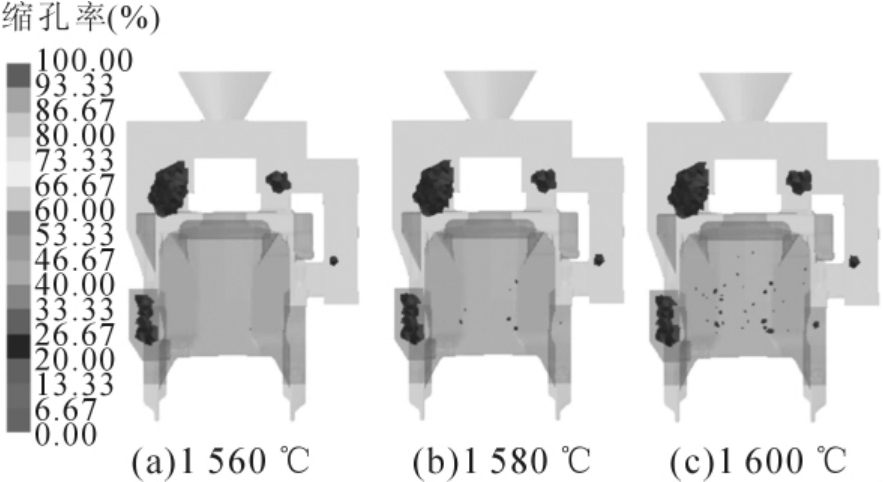

由图6 可知,当浇注温度为1 560 ℃时,在铸件内部没有存在缩松和缩孔现象; 当浇注温度为1 580 ℃时,利用ProCAST 软件计算缩孔总体积为2.76 cm3,孔隙率约为0.04%;当浇注温度从1 580 ℃提高到1 600℃时, 缩孔总体积为5.32 cm3,孔隙率约为0.07%。

图6 不同浇注温度下模拟的缩孔缩松分布

Fig.6 Simulated shrinkage cavity and porosity distribution at different pouring temperature

可以看出, 浇注温度对铸件的孔隙率有一定的影响,随着浇注温度升高,铸件的孔隙率增大。 对铸件的力学性能有一定的影响,降低铸件的使用寿命。当浇注温度为1 560 ℃时,铸件没有出现缩孔、缩松现象。

3.2 浇注温度对铸件有效应力的影响

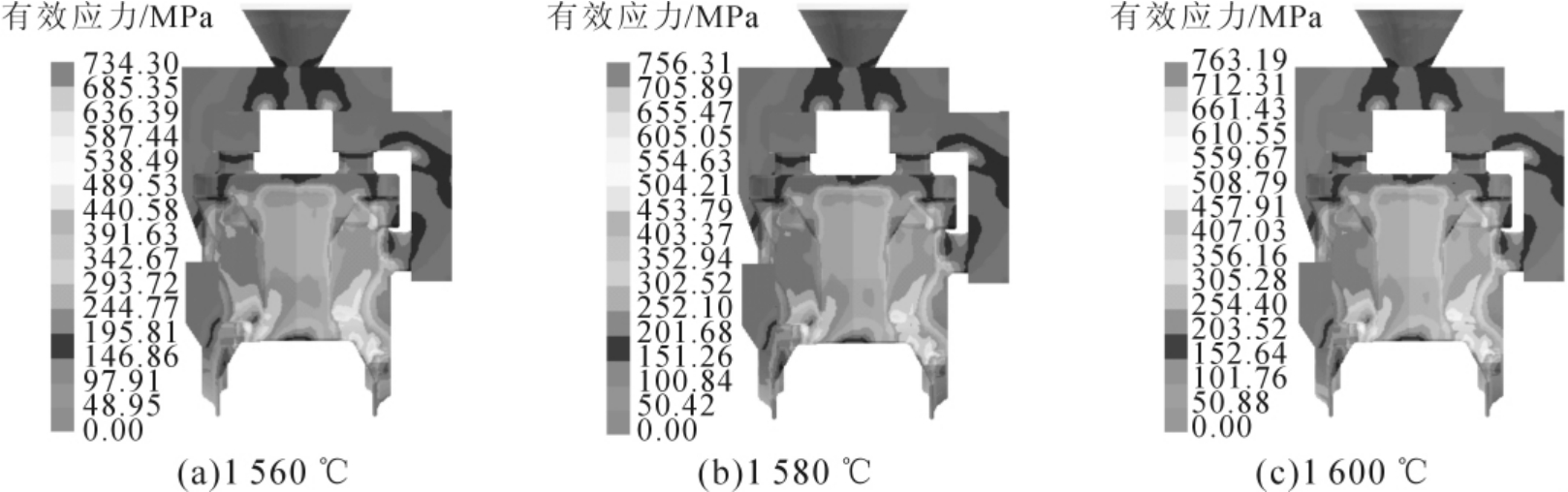

模壳初始温度为500 ℃,浇注速度为5.10 kg/s,分别计算浇注温度为1 560、1 580 、1 600 ℃时铸件有效应力分布情况,见图7。

图7 不同浇注温度下模拟的有效应力分布

Fig.7 Simulated effective stress distribution at different pouring temperature

图7 表明, 浇注温度对铸件的有效应力有一定的影响, 当浇注温度为1 560、1 580、1 600 ℃时,有效应力最大值分别为734.30、756.31、763.19 MPa,可知浇注温度对铸件有效应力有一定的影响, 随着浇注温度提高铸件有效应力增大。

铸件在冷却过程中,各部分冷却速度不同,导致各部分收缩量不同,同时由于浇注温度、散热条件以及冷却速度不同, 各部分达到固相线的时间也有差别。 在自由膨胀时,长度和宽度伸长量分别为:

在长度和宽度方向应变为:

即铸件温度由浇注温度 (TP) 降低至固相线温度(Ts)时,各方向应变均为:

式中,α 为材料的线膨胀系数,其值随温度变化而变化[15]。

当浇注温度从1 560 ℃提高到1 600 ℃时,各方向应变也随之增加,收缩过程中受到来自模壳、浇注系统以及冒口的阻碍时间也相应增加。 产生的铸造应力也随着增加。

3.3 浇注速度对铸件有效应力影响

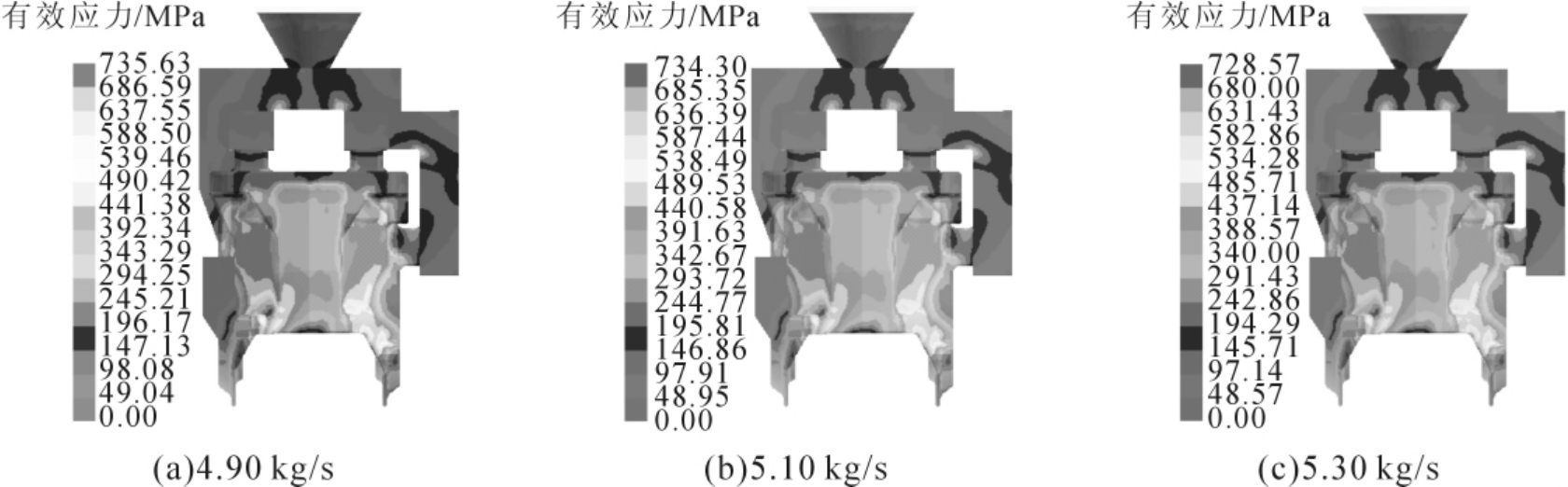

模壳预热温度500 ℃,浇注温度为1 560 ℃,分别计算浇注速度为4.90、5.10、5.30 kg/s 条件下铸件有效应力分布情况,见图8。

图8 不同浇注速度下模拟的有效应力分布

Fig.8 Simulated effective stress distribution at different pouring speeds

图8 所示为浇注速度在4.90、5.10、5.30 kg/s 条件下,铸件有效应力为735.63、734.30、728.57 MPa,随着浇注速度增加,铸件有效应力降低。

3.4 模壳预热温度对铸件有效应力影响

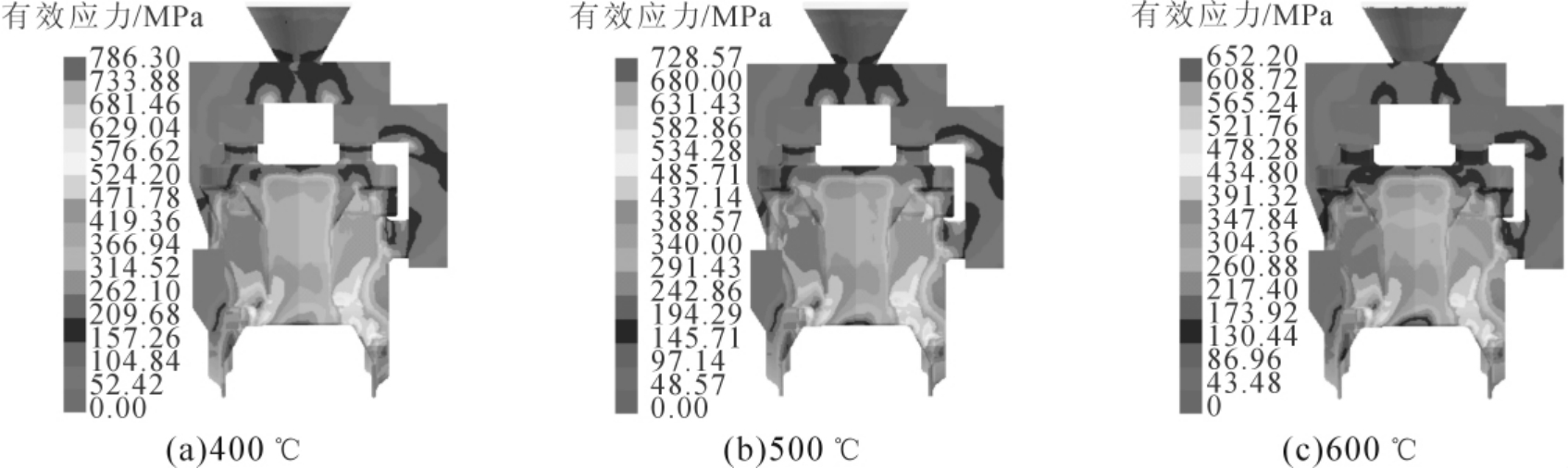

浇注温度为1 560 ℃,浇注速度为5.30 kg/s,分别模拟模壳预热温度为400、500、600 ℃下有效应力分布情况,结果如图9 所示。

图9 不同模壳预热温度下模拟的有效应力分布

Fig.9 Simulated effective stress distribution at different mold preheating temperature

由图9 可知, 模壳预热温度为400、500、600 ℃时,铸件有效应力分别是786.30、728.57、652.20 MPa,随着模壳预热温度增加,有效应力值下降。

4 结语

安装座在室温下浇注时, 由于铸件冷却速度较快以及合金元素的影响,铸件铸态组织由魏氏组织、粒状贝氏体以及块状铁素体组成。 其抗拉强度为727. 72 MPa,屈服强度为648.34 MPa,具有较高的强度,但塑性很差,在断裂时几乎不发生塑性变形,这是裂纹产生的重要因素之一。

对安装座熔模铸造中模壳预热温度、 浇注温度和浇注速度进行模拟分析。 模壳预热温度对残余应力影响最大,模壳预热温度越高铸件残余应力越小;浇注温度次之,随着浇注温度升高,铸件残余应力升高,浇注速度影响最小;随着浇注速度升高,铸件残余应力变小。

安装座熔模铸造随着浇注温度下降, 铸件的缩孔、缩松降低,但温度过低金属流动性变差,造成模壳内某些区域得不到补缩, 形成浇不足、 冷隔等缺陷。 安装座浇注温度为1 560 ℃时, 铸件不产生缩孔、缩松缺陷。

[1]李辉,蔡建伟,王超会. 新型铁路货车车钩用钢的磨损性能研究[J].热加工工艺,2020,51(2):86-89.

[2]刘鑫贵,项彬,秦晓锋,等. 大秦线C63A 货车16 号车钩尾销孔裂纹原因分析[J].金属热处理,2008(4):20.

[3]郭红星,杨志强. 数值模拟技术在充型凝固过程中的应用[J]. 铸造技术,2016,37(12):2676-2680.

[4]樊超,王光明,张挨元,等.ProCAST 模拟仿真技术在铸钢件缺陷预测中的应用[J].铸造技术,2019,40(7):705-711.

[5]FUNK G,BOEHMER J R,NFETT F.Coupled FDM/FEM model for the continuous casting process [J]. International Journal of Computer Application in Technology,1997,7(3-6):214-228.

[6]马维策.7050 铝合金大圆锭半连铸凝固过程数值模拟及裂纹倾向性分析[D].中南大学,2008.

[7]时建松.发动机缸体残余应力的数值模拟[D].合肥:合肥工业大学,2010.

[8]林昌,柳得橹,付杰,等. 微合金钢中变形奥氏体等温转变产物的组织与强度[J].材料研究学报,2001,2:230-238.

[9]SAWLEY K,KRISTAN J.Development of bainitic rail steels with potential resistance to rolling contact fatigue [J].Fatigue&Fracture of Engineering Materials & Structures, 2003, 26 (10):1019-1029.

[10]费豪文著,卢光熙,赵子伟译. 钢中贝氏体[M]. 上海:上海科学技术出版社,1980.

[11]康沫狂. 钢中贝氏体形貌学探究[J]. 兵器材料科学与工程,1991,121(10):1-3.

[12]崔忠圻,覃耀春. 金属学与热处理[M]. 北京:机械工业出版社,2007.

[13]康沫狂,朱明. 贝氏体形核和台阶化制的讨论[J]. 材料热处理学报,2005,26(2):1-5.

[14]梁作俭,许庆彦,李俊涛,等. γ-Ti Al 增压涡轮熔模铸造过程数值模拟研究[J].稀有金属材料与工程,2003,32(3):164-169.

[15]刘成柱.ANSYS Workbench 17.0 热力学分析实例[M]. 北京:机械工业出版社,2017.