随着船用低速柴油机不断向高强度化、超长冲程、超高爆发压力和有效压力、高输出功率等技术方向发展, 对气缸套材料的性能要求也在不断提高[1-3]。 传统的灰铸铁气缸套因片状石墨尖端的缺口效应,导致其抗拉强度、抗热疲劳性较低,不能满足新型柴油机对气缸套性能的要求[4-5]。与灰铸铁相比,蠕墨铸铁具有更高强度、 优良的耐热性和导热性以及抗疲劳和尺寸稳定性, 可满足气缸套对材料力学性能、导热性能及抗摩擦磨损性能的要求,以应对高温高压、摩擦副往复运动的工况条件[6-7]。对于蠕墨铸铁气缸套,只有获得高蠕化率才能发挥其性能优势。但是, 蠕墨铸铁生产过程中, 铁液中的蠕化元素(RE、Mg)残留量范围窄,其波动对蠕墨铸铁凝固过程影响显著,增加了获得高蠕化率的难度[8]。

采用热分析技术记录铁液凝固过程的冷却曲线,基于冷却曲线的特征值,可有效研究蠕墨铸铁凝固过程及其石墨形态, 为铁液的蠕化和孕育处理提供实验依据[9-11]。 为此,本文作者对铁液进行不同的蠕化和孕育处理, 通过凝固冷却曲线和微观组织分析研究蠕化元素含量以及孕育剂种类对冷却曲线特征值和石墨形态的影响,建立石墨形态和冷却曲线特征值之间的关系。

1 试验方法

选用高纯生铁、废钢以及铬铁、钒铁、钼铁等中间合金配料,铜和锡以纯金属加入,在20 t 中频感应电炉中熔炼,采用增碳剂调整铁液的含碳量。 熔化后升温至1 520 ℃、保温10 min 后出炉,原铁液化学成分w(%):3.90~4.00 C,1.00~1.20 Si,0.70~0.80 Mn,≤0.025 P,≤0.012 S,0.20~0.30 Ni,0.15~0.25 Cr,0.20~0.30 Mo,1.60~1.80 Cu,0.04~0.06 Sb。蠕化处理采用埃肯CompactMg 合金和RESiFe 合金进行复合处理,孕育剂为0.4%SiBa 或0.4%75SiFe,蠕化工艺为冲入法,每次处理铁液2 500 kg,蠕化处理后残留RE 和残留Mg 量以及浇口盒孕育剂加入量如表1。

表1 残留RE与残留Mg量及孕育剂加入量w(%)

Tab.1 Residual RE and Mg and addition of inoculants

编号RE 残Mg 残孕育加入量 浇口盆孕育量1#0.0230.011BaSi 0.5 0.10 2#0.0200.009BaSi 0.5 3#0.0190.00875SiFe 0.4 4#0.0210.006BaSi 0.4

取蠕化和孕育后铁液浇注热分析样杯, 采用Aglient 数据采集器(34970A,美国Agilent)记录铁液冷却过程中的温度数据,测试样杯为树脂砂型方杯、K 型热电偶,数据采集频率70 次/min,每种处理条件测量3 组数据以减小试验误差。 对采集数据进行处理获得铁液冷却过程中温度随时间变化的T-t 冷却曲线,并对T-t 冷却曲线分别进行一阶微分和二阶微分,以求得冷却曲线的特征值。

蠕化处理后铁液浇注气缸套铸件,气缸套铸件主要尺寸为,内径326 mm、高度2 350 mm,上部大端厚度110 mm、下部小端厚度55 mm,铸件重1 600 kg。

分别从热分析样杯试样热电偶部位和气缸套大端取样,经研磨抛光观察蠕墨铸铁组织。

2 试验结果

2.1 冷却曲线

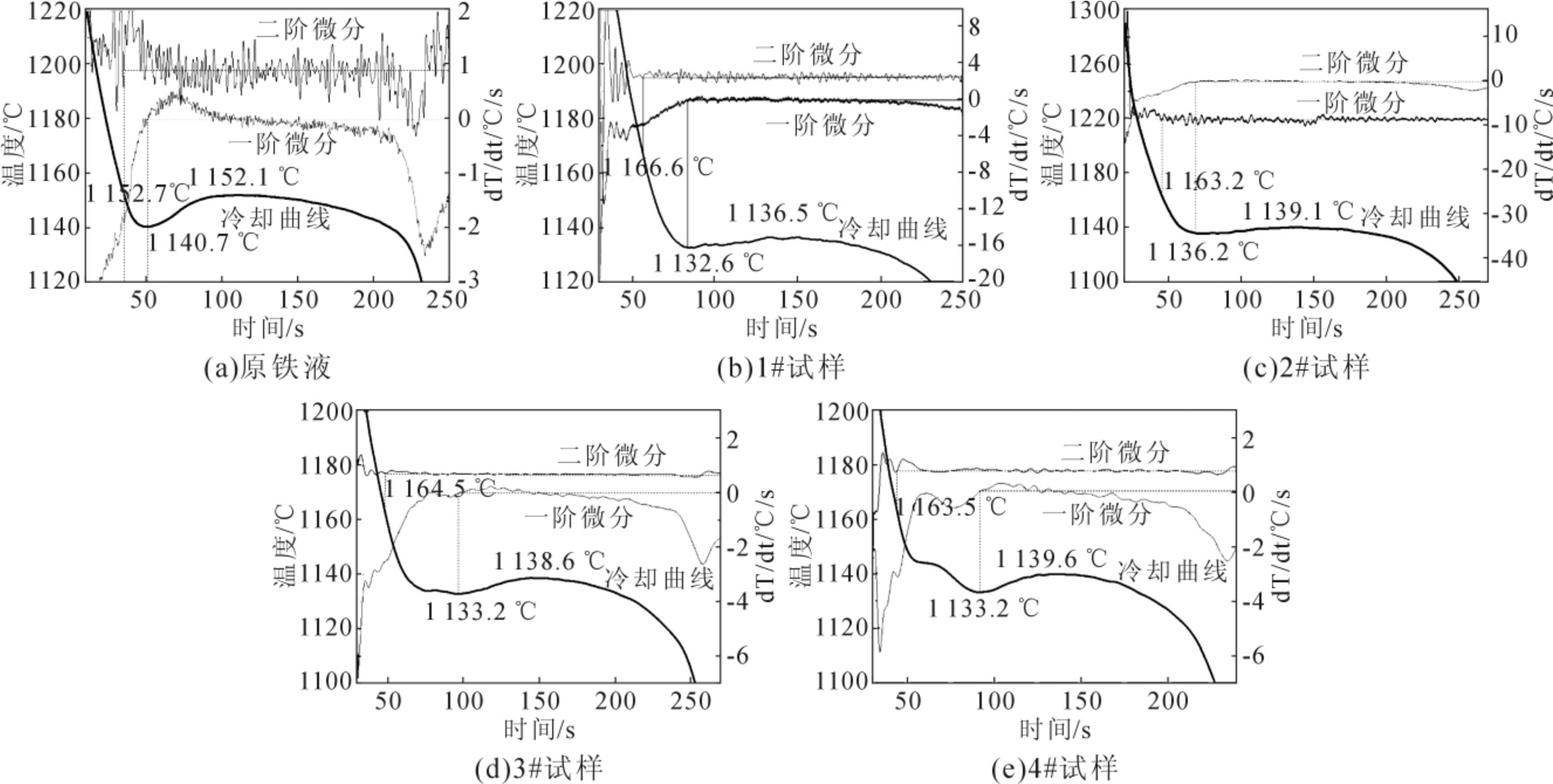

图1 为原铁液和不同蠕化和孕育处理后铁液凝固的冷却曲线, 各图中分别给出了冷却曲线的一阶微分和二阶微分曲线; 并根据一阶微分和二阶微分曲线确定了却曲线的初晶温度TLA、 最低共晶温度TEU 和最高共晶温度TER, 共晶凝固再辉温度ΔTR=TER-TEU。 各冷却曲线的特征值列于表2。

图1 原铁液和不同蠕化和孕育处理的铁液(1#~4#)的凝固冷却曲线及一次和二次微分曲线

Fig.1 Solidification cooling curves,and the first and second differentiation curves of base iron and the irons treated with different vermicularizers and inoculants(1#~4#)

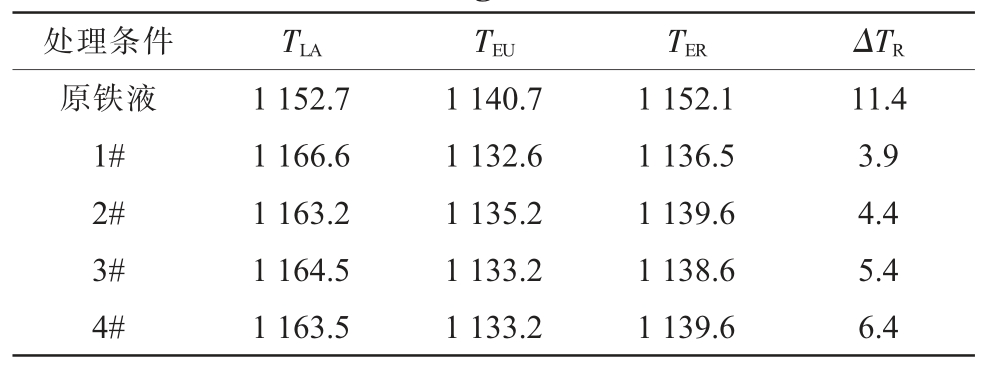

表2 冷却曲线上的特征温度及再辉温度/℃

Tab.2 Characteristic temperature and recalescence on the cooling curves

处理条件TLATEUTERΔTR原铁液1 152.71 140.71 152.111.4 1#1 166.61 132.61 136.53.9 2#1 163.21 135.21 139.64.4 3#1 164.51 133.21 138.65.4 4#1 163.51 133.21 139.66.4

由图1 和表2 的数据可知, 原铁液的初晶温度较低,TLA 为1 152.7 ℃,这是因为原铁液的成分为近共晶成分,初晶温度低、析出的初生奥氏体数量少;原铁液按灰铸铁共晶凝固, 其最低共晶温度TEU为1 140.7 ℃,最高共晶温度TER 为1 152.1 ℃,再辉温度ΔTR 为11.4 ℃。

当对铁液进行蠕化处理后,铁液凝固初晶温度上升至1 163 ℃以上。 铁液经RE 和Mg 蠕化处理后,共晶点右移,及铁液成分向亚共晶方向移动,使奥氏体析出温度升高。 RE、Mg 同时使TEU、TER 和ΔTR 均出现了下降。 1#试样添加的RE 和Mg 最高,其初晶析出温度最高,TLA 为1 166.6 ℃;TEU、TER 和ΔTR 分别为1 132.6 ℃、1 136.5 ℃和3.9 ℃,为4 组试样中最低,呈现出球墨铸铁凝固特点[10]。 4#试样的RE和Mg 量低,TEU虽然为1133.2℃, 但TER 为1 139.6 ℃,ΔTR 为6.4 ℃,是4 组中最高的,呈蠕墨铸铁凝固特点[10]。

由于蠕化剂和孕育剂的种类及加入量不同,共晶凝固再辉温度ΔTR 差别较大。 1# 和2# 试样的ΔTR 小于5 ℃,而3#和4#试样的ΔTR 高于5 ℃。

2.2 石墨形态

图2 为热分析试样的石墨形态。 图2(a)显示,原铁液试样的石墨形态为粗片状石墨,其组织为灰铸铁共晶组织。 经蠕化和孕育处理后,试样的石墨形态转变为球状和蠕虫状。 1#试样中的残留RE 和Mg 量高,分别为0.023%RE 残、0.011%Mg 残,石墨形态为球状和蠕虫状,蠕化率约30%。随着残留RE 和Mg 量的降低,蠕化率逐渐升高,2# 试样的石墨形态为蠕虫状+球状,蠕化率约50%,较1# 试样明显提高。

图2 各试样的石墨形态

Fig.2 Graphite morphologies of the specimens

3# 和4# 试样的蠕化率均高于90%, 但4 号试样的蠕化率更高。这是因为3#试样的残留Mg 量较高,RE 残留较低,而4# 试样的残留RE 较高,而残留Mg 较低,可见,蠕化元素中RE 与Mg 的比例不同,将导致蠕化率的变化。

3 分析与讨论

3.1 ΔTR 与石墨形态

铁液发生共晶转变时,伴随结晶潜热的释放,温度发生相应的变化,冷却曲线的形状发生改变。 ΔTR代表了单位时间内释放热量的变化,在奥氏体+石墨的共晶反应中, 石墨形态及生长直接影响结晶过程中潜热释放速度,因此,ΔTR 和石墨形态存在一定的对应关系。

从图1(a)和图2(a)可知,原铁液共晶转变为片状石墨和奥氏体的共晶。灰铸铁的共晶转变过程,石墨前端始终与铁液接触, 由于碳在铁液中的扩散速度快,石墨生长的更快,石墨的快速生长,也促进了石墨片和石墨分枝间的奥氏体的生长, 导致短时间内释放了大量的结晶潜热, 在4 组样品中其ΔTR 最高(11.4 ℃)。由于原铁液接近共晶成分,石墨化能力较好,共晶结晶所需的过冷度小,所以其TEU 较高(1 140.7 ℃), 这与文献[12]报告的结果一致,即TEU≥1 140 ℃时,石墨形态为片状。

1#试样的石墨大部分为球状石墨(图2b),冷却曲线的TEU 较低(1 132.6 ℃),其ΔTR 为4 组试样中最小(3.9 ℃)。 因为片状石墨共晶中石墨和奥氏体基本上是同步长大的,而球状石墨共晶则先是石墨的形核和长大, 然后才是奥氏体壳的成核和长大。奥氏休壳一旦形成,由于碳在固态奥氏体中的扩散速度大大低于在铁液中的扩散速度,奥氏体外壳阻碍了碳自液相的扩散,从而使石墨球的生长速度剧烈下降。 结晶过程要继续进行,就需要继续冷却,不断补充新晶核,因此,球墨铸铁的共晶结晶不但时间较长,而且其终了温度也比灰铸铁低得多。 2# 试样中,蠕化率为50%,虽然TEU 较1# 试样有所升高,但ΔTR 仍然较低,为4.4 ℃。

3# 和4# 试样具有高蠕化率, 其对应的冷却曲线(图2d、e)上,TEU 均较低,但再辉温度较高,ΔTR 分别为5.4 ℃和6.4 ℃。 这是因为共晶团内蠕虫状石墨高度分枝, 共晶凝固速度介于球铁和灰铸铁之间,短时间内释放潜热低于灰铸铁,而高于球墨铸铁,因此,其再辉温度ΔTR 低于灰铸铁,而高于球墨铸铁。本实验中,3#试样和4#试样的ΔTR 低于原铁液的,高于1#试样和2#试样。

3.2 蠕化元素对蠕化率的影响

当蠕化元素含量由1# 的Mg0.011%、RE0.023%降至2# 试样的Mg0.009%、RE0.020%时,试样的球化率下降, 蠕化率由图2 的30%提高至图3 的50%。 进一步减少蠕化元素含量时,蠕化率提高,3#和4# 试样的蠕化率均在90%以上, 说明石墨的蠕化率对铁液中的蠕化元素的变化敏感。 对比图2(d)和图2(e)可以发现,虽然2 组试样的蠕化元素含量相差不大,但4#试样的蠕化率高于3# 试样的,这是因为4# 试样的RE/Mg 为3.5, 高于3# 试样的2.4,由此可知,适当提高蠕化元素中的RE/Mg 比,有利于提高蠕化率。

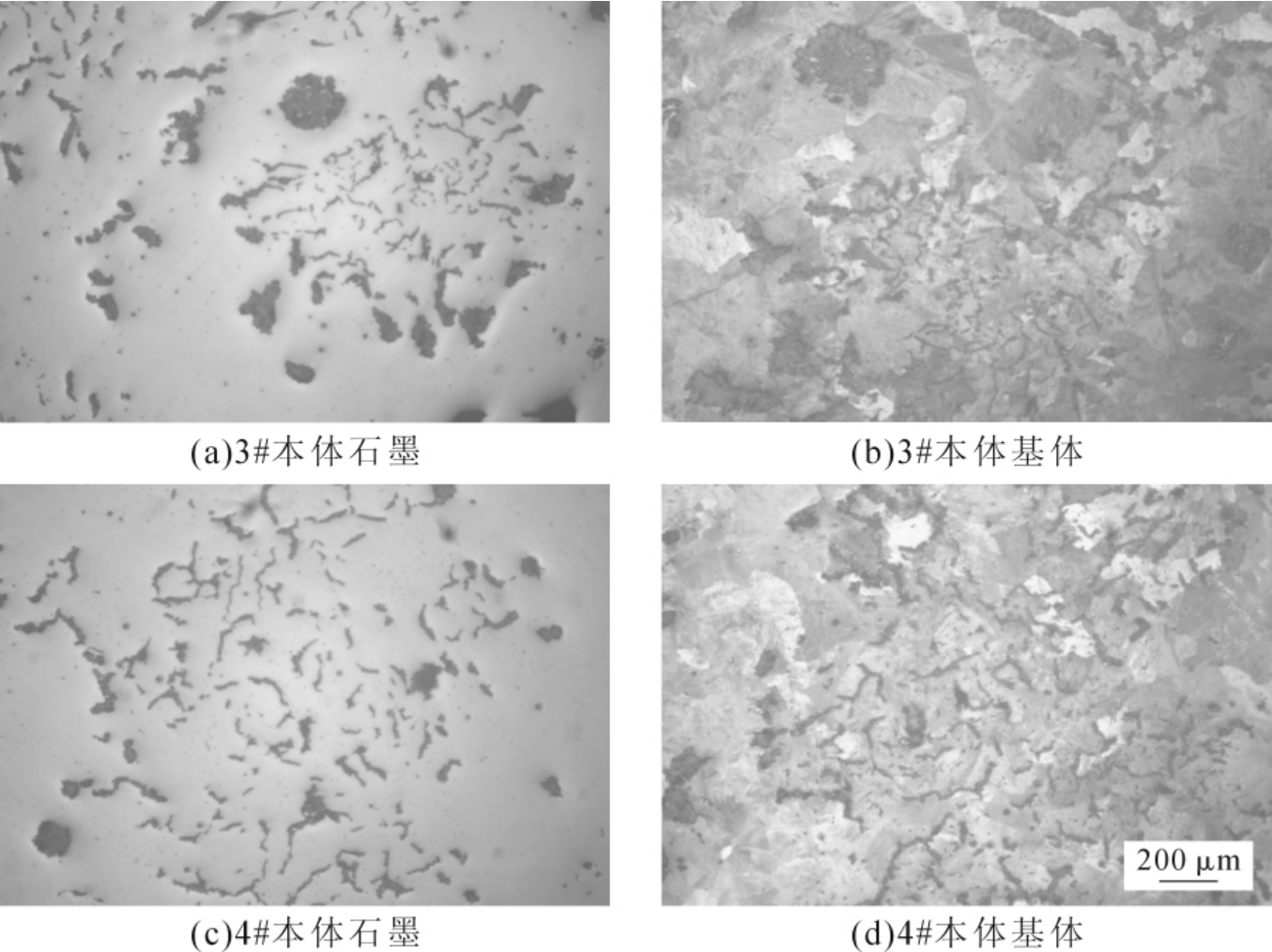

图3 3# 和4# 气缸套铸件本体金相组织

Fig.3 Metallographic microstructure of cylinder liner castings 3#and 4#

3.3 孕育的影响

对蠕化处理铁液进行孕育处理, 可延缓蠕化衰退,消除或减小铁液的白口倾向,防止基体组织中出现莱氏体和自由渗碳体。 影响蠕墨铸铁白口倾向的主要因素是蠕化元素RE 和Mg 的含量, 其中,RE对白口倾向的影响明显高于Mg。 但是,对蠕化处理后的铁液进行过量孕育,会促进石墨球化、降低蠕化率,增加铸件形成缩孔缩松的倾向[13]。

本试验中,3# 试样的RE/Mg 比值较低,采用了75SiFe 孕育,4# 试样RE/Mg 比较较高,采用了孕育效果更好的BaSi 孕育,图3 为3# 和4# 试样对应的气缸套铸件本体的金相组织。 从图3(a)和图3(c)看出,取样部位壁厚约150 mm,但2 组试样的气缸套本体石墨具有较高的蠕化率,未出现蠕化衰退现象,这说明BaSi 和75SiFe 孕育均可有效防止铁液的蠕化衰退。 由图3(b)和图3(d)可知,3#和4#气缸套铸件基体组织为珠光体和分布于石墨之间的少量铁素体,未发现大块的自由渗碳体。 这一结果表明,对低RE/Mg 蠕化的铁液采用75SiFe 孕育, 而对高RE/Mg 蠕化的铁液采用BaSi 孕育, 均可达到抑制蠕化铁液的白口倾向, 防止莱氏体和自由渗碳体的形成。

4 结论

(1)蠕化处理使铁液的共晶点右移,初晶温度升高,0.019%~0.023%RE 残和0.006%~0.011%Mg 残使铁液凝固的初晶温度由1 152.7 ℃上升至1 163.2~1 166.6 ℃。

(2)共晶再辉温度和石墨蠕化率具有良好的对应关系,共晶再辉温度升高,石墨的蠕化率增加。当再辉温度低于5 ℃,蠕化率小于50%时;当再辉温度高于5 ℃,蠕化率大于50%。

(3)适当提高蠕化元素中RE 与Mg 的比例,有利于获得高蠕化率。 RE 含量增加后,应选用高效孕育剂,以抑制蠕化铁液的白口倾向,防止基体组织出现自由渗碳体。

[1]丁淑富,孙笋升,冯细文. 我国船用大功率柴油机产业现状及发展趋势分析[J].柴油机,2012,34(5):1-5.

[2]於兴洲,万品军,周义,等. 稀土镁变质对船用气缸套减摩铸铁组织和性能的影响[J].铸造技术,2015,36(8):2068-2072.

[3]GRABON W, KOSZELA W, PAWLUS P, et al. Improving tribological behaviour of piston ring-cylinder liner frictional pair by liner surface texturing [J]. Tribology International, 2013, 61:102-108.

[4]BAICCHI P,COLLINI L,RIVA E.A methodology for the fatigue design of notched castings in gray cast iron [J].Engineering Fracture Mechanics,2007,74(4):539-548.

[5]赵记霞,卢琼,方东淼.一种珠光体高强度灰铸铁气缸套材料[J].内燃机与配件,2018(21):115-117.

[6]孙玉成,孟迪,姜爱龙,等. 蠕墨铸铁性能及其在内燃机中应用的研究进展[J].铸造技术,2019,40(4):417-422.

[7]史蒂夫·道森. 蠕墨铸铁——现代柴油发动机缸体和缸盖的材料[J].铸造技术,2009,30(4):455-460.

[8]DAWSON S, SCHROEDER T. Practical Applications for Compacted Graphite Iron[C]. Transactions of the American Foundry Society & the One Hundredgth Annual Metal casting Congress,2004.

[9]STEFANESCU D M, SUAREZ R, KIM S B. 90 years of thermal analysis as a control tool in the melting of cast iron [J]. China Foundry,2020,17(2):69-84.

[10]赵玉厚,杨喜岗,杨忠,等. 热分析特征值对蠕墨铸铁蠕化率的影响[J].西安工业大学学报,2015,35(8):642-647.

[11]LACAZE J, TORRE UDL, SERTUCHA J, et al. Modelling of compacted graphite cast iron solidification-Discussion of microstructure parameters [J]. China Foundry, 2020, 17 (2):144-149.

[12]徐倩,杨湘杰,叶寒,等. 基于定量取样杯的凝固曲线与石墨形态的判据研究[J].铸造,2015,64(1):37-40.

[13]邱汉泉著. 蠕墨铸铁及其生产技术[M]. 北京:化学工业出版社,2010.