铜合金因其具有优良的导电性、导热性、耐腐蚀性、电磁抗性以及切削加工性能,在引线框架材料、接触线材料、电阻电极材料、结晶器材料等高强高导合金领域应用广泛[1]。 单质铜因为强度低,抗拉强度仅为209 MPa,高温下抗软化能力差,无法应用于大部分工作环境,限制了其应用范围。 但是随着许多新兴领域的发展, 对高性能Cu 基合金仍有大量需求,如高品质超细导电材料、超高强弹性铜合金、电磁屏蔽材料、电子用超薄压延铜箔等[2]。 在纯铜中加入溶质元素会改变其物理性能,兼顾高导电性的同时可以提高其力学性能,以此来制得高强高导铜合金,作为基础材料应用广泛。 当前对铜合金的研究主要集中在Cu-Fe、Cu-Al、Cu-Ag、Cu-Co 等合金[3-8]。但目前存在材料储备量低、制备工艺复杂、造价高昂等问题, 限制其在工业上大规模生产应用。 相对而言,Cu-Fe 合金作为铜基合金中最具代表性的合金之一,合金原料储备量相对较高,制备原材料工艺成熟,成本低廉,在世界范围内受到广泛关注[9]。

目前制备铜基合金的方法有合金化法和复合材料法。 合金化法主要是在Cu 基体中加入溶质元素与基体形成固溶体, 经过时效处理后以沉淀相析出,从而获得性能优良的铜基合金。 复合材料法主要通过粉末冶金、机械合金化、原位复合法等制备手段,在Cu 基体中添加其他元素,形成强化相,使材料体现出不同性能,适用于各应用范畴。 合金化法与复合材料法均是在Cu 基体中加入其他组织或溶质元素,提升合金强度的同时尽可能少地降低合金电导率。

1 溶质元素对Cu 基合金电导率的影响

根据Residual Resistance Resistivity(金属剩余电导率)公式可知,金属的总电阻由金属的基本电阻和溶质元素共同作用, 则Cu 合金的电导率公式可表示为[10]:

式中,ρ 为铜合金的电导率;ρL 为纯铜的电导率;ρR为剩余电导率。 铜基合金电导率由纯铜的导电率与溶质元素的剩余电导率共同作用。其中ρL 主要受基体合金本身性质和温度影响,ρR 则是由杂质浓度、点缺陷、位错等缺陷影响的电子散射作用而影响。

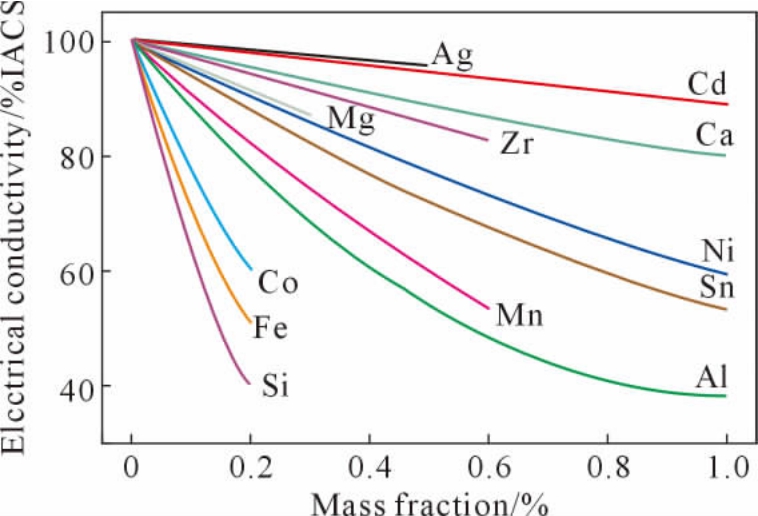

图1 为合金元素对铜基合金电导率的影响[11]。观察图1 可知,随杂质元素的增多,铜合金的电导率下降程度增大, 这是由于随着溶质元素的增多,铜合金的缺陷增加,提升了合金的电子散射作用,ρR增大引起的;但是不同合金元素对铜合金的影响效果不同, 其中Ag、Cd、Ca 等合金元素影响较小,Si、Fe、Co 等合金元素的加入会严重降低铜合金的导电率,这是由于溶质元素本身电导率以及溶质元素与Cu 原子的固溶程度共同作用的。

图1 合金元素对铜合金电导率的影响[11]

Fig.1 Effect of alloy elements on the conductivity of copper alloy[11]

2 Cu-Fe 合金的制备

Cu 与Fe 为亚稳态难混熔金属,Cu-Fe 合金二元相图如图2 所示[12]。 可知Cu-Fe 合金熔炼存在2 个特殊反应:1 096 ℃时的包晶反应和850 ℃的共析反应,液相L、高温δ-Fe 相固溶体、中温γ-Fe 相固溶体(面心立方结构)、低温α-Fe 相固溶体(体心立方结构)和富Cu 相固溶体5 个单相区;γ-Fe 和液相、γ-Fe和富Cu 区以及α-Fe 和富Cu 区3 个两相区[7]。 液相线下方存在一个亚稳态的不混熔间隙区如图2 虚线所示,过冷度较大时合金熔体可以进入亚稳态的不混熔间隙, 单一的均质合金熔体发生液相分离,构成Fe 与Cu 在熔化状态下严重分离, 分解为富Fe相(L1 相)和富Cu 相(L2 相),反应式可表示为:

图2 Cu-Fe 合金二元相图[12]

Fig.2 Binary phase diagram of Cu-Fe alloy[12]

式中,L 为成分均匀的合金熔体,此时发生液相分离现象。 当前对于Cu-Fe 合金的制备共发展出了3 种主流制备手段,分别为机械合金化法、形变原位复合法和快速凝固法, 由于快速凝固方式制备Cu-Fe 合金是冷却速度较快,造成过冷度较大,导致合金熔体不混熔,生成富Fe 相与富Cu 相,所以液相分离一般会发生在快速凝固法中[13]。

2.1 机械合金化法

机械合金化法是一种固态粉末加工技术, 涉及高能球磨机中粉末颗粒的重复焊接、断裂和再焊接,金属粉末在频繁的碰撞过程中, 其组织结构不断细化从而达到组元间原子水平合金化。Wang 等[14]首先用雾化法制备出小于37 μm 级的Cu-70%Fe 合金粉末,然后将粉末与纯铜粉均匀混合、热压制备出Fe含量不同的Cu-Fe 合金,再对不同Fe 含量的Cu-Fe合金热轧和时效处理后的组织、 力学性能及导电率之间相互作用的影响规律和机理进行研究。 发现当Fe 含量小于60%时,铜相和铁相的动态再结晶程度增加, 提高了两相晶粒细化的程度, 变形程度更简单; 当Fe 含量大于等于60%时,Cu 相分布较为均匀,大部分Cu 相和部分Fe 相会发生动态重结晶。随着溶质元素的增加,Fe 元素质量分数由5%提升到70%时, 合金的抗拉强度由305 MPa 提升到736 MPa, 合金随溶质元素的增多抗拉强度提升效果显著,但是合金伸长率由23%下降到18%,电导率由31%IACS 降低到19%IACS。 帅歌旺等[15]采用机械合金化工艺制备Cu-Fe 过饱和固溶体, 研究时效处理对目标合金的显微硬度和导电率的影响机制。 经X 射线衍射检测发现,随球磨时间延长晶粒细化现象明显,晶格畸变程度加深,经32 h 球磨后,Cu-4Fe 合金中Cu 晶粒尺寸为20 nm, 点阵常数降低至0.362 1 nm, 且形成过饱和固溶体显微硬度较原始粉末提升效果明显,经时效处理后固溶体硬度下降,但对比过饱和固溶Cu-Fe 合金,导电率显著提升。最终得到了显微硬度为96 HV、 导电率为60%IACS的Cu-Fe 合金。 机械合金化法在制备不饱和固溶体中具有其独特的优点,例如合金元素的物理化学性能在合金化过程中不需要考虑;可以提升固溶溶质元素在溶剂元素中的固溶程度等。

2.2 形变原位复合法

形变Cu-Fe 原位复合材料的制备主要是原位合金制备以及通过大量变形后, 使得Cu 基体中的Fe相变成定向排布的纤维,从而得到强度与导电率优良匹配的Cu-Fe 合金[16]。 周继宝[17]采用真空感应熔炼的方式制备母合金铸锭, 之后经800 ℃热锻、室温拉拔并且在室温拉拔过程中加入退火工艺,最终得到直径为1.17 mm 的原位形变Cu-12.8%Fe 线材。 观察不同退火温度1 h、等温退火不同时间处理后试样, 得出了随着退火温度的增加,Fe 相再结晶现象明显,退火条件中保温与缓冷时间的长短同时影响回复再结晶程度; 随着退火温度和保持时间的增加,材料的综合性能变差,但随着形状程度的加深,综合性能提高的结论。 Zou 等[18]重点研究了Cu-14Fe 形变原位复合材料的制备过程其凝固、变形和热处理3 个阶段中微观组织的演变和材料性能强化之间的关系。 发现在微观上Fe 晶粒的拉伸方向由分散的枝晶趋向于平行,晶粒尺寸随变形程度的增加由微米转变为纳米;微观结构的演变,体现到宏观中使得复合材料的性能优异;原位复合材料的铜铁变形强化机理遵循Hall-Petch 关系; 复合材料电导率的提高是由于中间热处理过程降低了电阻率。 但是制备出的最终材料尺寸普遍偏小,应用领域小。 因此如何引入新技术和工艺开发满足更多领域要求的形变Cu-Fe 原位复合材料仍是类似工作的研究重点。

2.3 快速凝固法

快速凝固法制备Cu-Fe 合金使其在极快的速率下冷却,可以明显地细化合金晶粒,构成微晶,同时增大Fe 在Cu 中的固溶度,减弱成分偏析作用。 Liu等[19]采用真空非自耗电弧熔炼、非真空高频感应炉、真空中频感应炉熔炼制备Cu-Fe 合金为研究对象,用LAMMPS 软件模拟分析计算合金热力学函数及熔体结构因子观察合金凝固过程和磁性能,计算结果发现凝固过程中存在两次液-液相分离, 且由于热力学和动力学效应之间的动态耦合作用,冷却速率对初次相分离的富铁相的晶粒尺寸和少部分富铜相形态分布影响较大, 提高了我们对难混溶合金相分离过程的理解; 少数富铜相的动态微观结构演化为初相分离的富铁相的异步结晶行为提供了有力证据,可视化软件在微观上揭示了第二次液-液分离过程中的微观结构演化。 曹敏敏[20]采用真空感应熔炼炉、真空非自耗电弧炉以及单棍旋铸3 种设备,对铜铁合金进行不同冷却条件下的快速凝固行为与机理进行研究, 结果表明真空感应熔炼得到的Cu-Fe合金冷却速度较慢, 凝固时几乎不发生液相分离;3种快速凝固条件下制备出的Cu-Fe 合金显微组织由Cu 基体、富铁球以及α-Fe 枝晶组成,同时冷却速度提高,富铁相也会相对增多,晶粒细化显著;施加强流脉冲电子束作用的Cu-10Fe 合金表面发生了快速凝固,此过程中富Fe 相发生亚稳液相分离,显微组织随电压与照射次数增加而细化。 张蔚冉[21]采用快速凝固法制备Cu-Ni-Si 合金薄带,研究了快速凝固与时效处理耦合作用下Cu-Ni-Si 合金组织与物理性能之间的关系。 表明快速凝固可以得到晶粒细小的初生晶粒;随冷却速度提高晶粒尺寸降低;电导率随冷却速率提高而降低, 但是经时效处理后显著提升了铜合金的显微硬度和拉伸强度, 导电率也得到了很好的回复。综上,快速凝固制备出的Cu-Fe 合金可以拥有一系列优异性能,具有增加合金强韧性、制备了过饱和固溶体、细化晶粒等优势。

3 强化Cu-Fe 合金手段

Cu-Fe 合金强化机制为复合强化, 强化机理为Orowan 强化,Cu 基体加入其他溶质元素受电子散射作用影响会在降低合金电导率的同时提升合金的强度。 由于Cu、Fe 元素难混熔特性,其存在Fe 元素分布不均匀、 显微组织差异性大、Fe 原子大量固溶在Cu 基体中的现象,严重影响了其物理性能,复合强化应是实现铜合金高强高导最理想的方法[22-23]。

固溶形变法、 形变时效法和快速凝固法是基于加工硬化、固溶强化、第二相强化、细晶强化4 种强化手段衍生而来的制备Cu-Fe 合金的工艺, 其原理是对制备出的Cu-Fe 母合金施加热轧、冷轧、时效等处理手段,使得合金中Fe 相完整析出,第二相均匀分布在基体内部,进而得到组织细化、第二相析出更充分、溶质元素分布均匀的高性能Cu-Fe 合金[24-27]。

3.1 组织细化

对于Cu-Fe 合金组织细化可以经由轧制、 增大溶质元素含量等方式得到。Liu 等[28]研究了原位复合材料的抗拉强度演化与形变对原位复合材料基体的影响。发现对于低程度冷变形应变,强化机制主要是加工硬化、固溶强化和沉淀强化;对于高程度冷变形应变,强化机制主要是纤维强化。 而对Cu-Fe 原位复合材料,平均纤维间距和尺寸随冷变形程度的增大而减小,Cu-Fe 合金强度随冷变形应变和铁含量的增加而增加,复合材料中第二相的平均间距和颗粒直径随应变的增大而呈指数级减小;随着铜相变形程度的增加,纯铜和单相铜基固溶体的强度先增大,然后趋于恒定值,这种差异主要是由基体中的固体溶液原子和沉淀颗粒相引起的,Cu-Fe 的强度可以用组合强化模型来评价, 对于应变量η≤5,可以利用改进的组合规则来预估Cu-Fe 强度, 对于应变量η>5 时, 可以使用改进的Hall-Petch 关系来估计强度。董彦非等[29]利用中频感应炉制备Cu-10Fe合金, 并在制备过程中加入电磁搅拌研究搅拌对铸锭的晶粒度、Fe 枝晶、宏观偏析和性能的影响。 结果表明电磁搅拌可进一步细化Cu-Fe 合金的晶粒尺寸,有效避免Fe 枝晶的生长。 孙晓思[30]在Cu-Fe 和Cu-Pb 合金中加入第三组元Ni 为研究对象研究了其凝固组织,发现Cu-Pb 合金中随着第三组元的加入,合金组织的第二相细化、合金均质化过冷度区间明显增大;Cu-Fe 合金凝固组织形貌改变,组织细密度增加。 但是,Cu-Fe 合金受以下两点影响,限制其应用领域:①合金经过轧制后,受塑性变形的影响,通常只能得到线材、板材等;②溶质元素含量占比增大会降低合金导电率。

3.2 第二相析出

对于Cu-Fe 合金的第二相析出可以利用退火、时效、 施加电磁场等处理方式或增加其他溶质元素解决。Zuo 等[31]研究了强磁场下Cu-2Fe 合金中Fe 的析出,发现在强磁场、较高温度下时效,能增大Fe在Cu 基体中的扩散系数, 促进γ-Fe 的析出,合金的导电率可提升至65%IACS。 温盛发[32]利用Cu-3Fe-1P 为中间合金结合高纯无氧铜、 化学生铁和化学银粒进行感应熔化,浇铸到石墨坩埚中得到合金原料,再对目标合金进行固溶处理以及多道次形变,最后进行时效处理,得到了形变Cu-14Fe 材料。 经等温时效处理后, 合金材料会析出共格的γ-Fe 粒子,且粒子析出满足LSW 粒子粗化理论;若时效处理条件变为同时间,则形变Cu-14Fe 材料随温度升高,材料硬度会呈现不断降低的趋势,同时导电率会呈现先增后减的变化,在450 ℃时出现峰值;在强磁场作用下的时效影响材料中微观原子的扩散, 并且随着外部磁场强度的增加而减小势垒,Fe 原子更容易析出,导电率提升明显,强磁作用下强度大于等温以及同时条件下强度。 对制备出的母合金进行不同处理求得Cu-Fe 合金制备方式相对简单,应用范围更广泛。王宇飞[33]基于第一性原理从头计算了Cu-Fe 合金的时效析出行为, 研究发现溶质原子的结合能力与溶质原子体积之间大体呈正比关系; 由于大原子固溶在基体产生晶格畸变导致了较大的空位结合能; 加入其他合金元素可以促进饱和Fe 元素的析出, 其中Mg、Ag、S、P 等元素作用更加明显。 增加其他元素求得完整的第二相析出Cu-Fe 合金会加大制备、研究难度,限制其应用范围。

3.3 溶质元素分布调控

对于解决Cu-Fe 合金中Fe 元素分布不均现象,可以研究其制备流程、制备手段以及Cu、Fe 元素之间结合能力等。Dong 等[34]开发了一种不经固溶处理的短流程来制备Cu-2.3Fe-0.03P 合金, 对目标合金进行热轧-淬火和冷轧(压下率为80%)处理,再经450 ℃的热处理后,可获得硬度为136 HV、导电率为66%IACS 的合金。张瑞丰等[35]采用真空中频感应炉制备出Cu-Cr 母合金, 然后经固溶处理后时效得到Cu-0.6~5.0Cr 合金带材,经实验验证,快速凝固制备出的合金经过一定时间时效处理后可以得到强度与导电率综合性能优良的Cu 基合金。 Shen 等[36]通过分子动力学模拟计算了Cu-Fe 界面力学性能及位错演化机制之间的关系, 得到了模拟结果与文献中类似的实验和理论证据吻合的结论, 计算结果表明Cu(111)/Fe(110)-KS 和Cu(111)/Fe(110)-NW 界面的界面结合能和分离做功非常接近, 这两个界面在能量上比其他8 种可能的Cu-Fe 界面结合方式具有更高的界面强度;Cu-Fe 界面的形成增加了纯铜的拉伸强度加载方向平行于Cu-Fe 界面阻碍位错的进行, 这也导致了纯铜的抗拉强度沿拉伸方向弱于垂直于界面的界面凝聚力。 这为理解铜铁界面的力学性能和位错行为提供了依据。

4 结语及展望

我国目前对于Cu-Fe 合金的研究在国际上处于前沿,Cu-Fe 合金在制造业基础材料中大范围应用。然而, 我国合金研究进展仍存在诸多问题: 传统Cu-Fe 合金带材生产工艺流程过长,能源消耗严重,环境污染负担过大,短流程制备工艺急需突破,国内研究应用较少,其应用场景主要在国外高端制造业;Cu-Fe 合金粉末可应用领域极为广阔,如医疗器械、电磁屏蔽室、船舶螺旋桨用焊条、各种散热模具等,但是近几年对于铜铁合金研究进展缓慢;Cu-Fe 合金杆、棒线丝等柱状材料可以于大规模集成电路、电磁屏蔽网、 通讯控制线等领域应用。 但是, 我国Cu-Fe 合金研究起步较晚, 部分高端合金材料缺少自主研发技术、 自主知识产权和公共研发平台,各方面数据库建设滞后。 至今, 对于如何制备Cu-Fe合金国内外学者发明出了各种制备工艺,如快速凝固、形变原位复合法、机械合金化等,但是由于应用领域的不同、加入Fe 含量的差异、制备方式不同、热处理形式差异等,使得对铜基合金物理性能各有侧重,同时由于Cu-Fe 合金为难混熔金属,制备过程中容易发生液相分离现象,造成组织偏析;高温情况下Cu 和Fe 原子为面心立方结构,易发生置换反应形成Cu-Fe 合金固溶体,使富Cu 相减少,提升电子散射作用,导致合金导电率大幅度降低,之后对制备出的合金如何选取合理地热处理工艺促进Fe原子的析出,以求达到降低成本、缩短制备时间,得到更优质的Cu-Fe 合金,使其拥有更广阔的应用前景,成为当前难题之一。

针对上述问题,可以采取如下措施:

(1)通过进一步探明Cu-Fe 合金制备过程中冶金物理化学原理、凝固机理,在自主研发问题上取得实质性的突破。

(2)通过研究挖掘Cu-Fe 合金的硬度、导电率、磁、腐蚀等机能与相关结构之间的科学本质,构建新的物理模型,如分子动力学模型、建立新的热力学函数、发展新的实验和计算方法等。

(3)各高校、研究所系统地建立材料的设计、加工、设备、应用等大数据库,完善自主创新体系,整合资源,加强先进铜基合金产业建设。

目前国内对于快速凝固后对Cu-Fe 合金进行时效处理观察其耦合作用是否可以得到综合性能优良合金的研究仍处于空白状态,且针对于快速凝固技术的高技术要求、 高成本和制备出的合金Fe 相分布不均等问题,以及后续时效处理的时间、成本问题,使得该方法难以大量应用于工业生产中。

对快速凝固法制备出的铜铁合金进行时效处理可以先使制备出的目标合金具有以下优势:

(1)由于亚稳定相的生成或非晶态生成导致晶粒细化,抑制熔铸过程造成的组织偏析,在Fe 原子还未经历析出过程合金不合适冷却成型, 增大Fe在Cu 中的固溶度。

(2)基体晶粒得到细化,时效处理后Fe 相析出且弥散分布,合金材料物理性能同时受基体与Fe析出相综合作用,提升材料的硬度、强度等物理性能。

(3)时效处理后Fe 相析出,合金中富Cu 相占主导地位,快速回复合金导电性能,最终求得导电性和强度综合性能优良的Cu-Fe 合金, 填补我国对于快速凝固制备Cu-Fe 合金选用何种热处理方式的空白,为后续大规模工业化生产应用提供理论基础。

[1] 刘平,任凤章,贾淑果. 铜合金及其应用[M]. 北京:化学工业出版社,2007.LIU P,REN F Z,JIA S G.Copper alloys and their application[M].Beijing:Chemical Industry Press,2007.

[2] 姜业欣,娄花芬,解浩峰,等. 先进铜合金材料发展现状与展望[J].中国工程科学,2020,22(5):84-92.JIANG Y X, LOU H F, XIE H F, et al. Development status and prospects of advanced copper alloy[J]. Strategic Study of CAE,2020,22(5):84-92.

[3] 李周,肖柱,姜雁斌,等. 高强导电铜合金的成分设计、相变与制备[J].中国有色金属学报,2019,29(9):2009-2049.LI Z,XIAO Z,JIANG Y B,et al.Composition design,phase transition and fabrication of copper alloys with high strength and electrical conductivity[J].The Chinese Journal of Nonferrous Metals,2019,29(9):2009-2049.

[4] YAN Y J,WEI C,HE Y X,et al.Effect of high magnetic field on solidification microstructure evolution of a Cu-Fe immiscible alloy[J].China Foundry,2022,19(4):335-341.

[5] ZHAO Q, SHAO Z B, LIU C J, et al. Preparation of Cu-Cr alloy powder by mechanical alloying[J] . Journal of Alloys and Compounds,2014,607:117-121.

[6] CUI B Z, XIN Y, HAN K. Structure and transport properties ofnanolaminate Cu-Nb composite foils by a simple fabrication route[J].Scripta Materialia,2007,56(10):879-882.

[7] LIU G L, NIU T, PAN D M, et al. Preparation of bimetal Cu-Co nanoparticles supported on meso-macroporous SiO2 and their application to higher alcohols synthesis from syngas[J]. Applied Catalysis A:General,2014,483(5):10-18.

[8] DU J, XIE M, WANG S, et al. Characterization of Cu-Ag-Y alloy synthesized by the continuous casting technique[J].Precious Metals,2014,35(S1):84-89.

[9] 张小红. 铜铁合金——新材料技术革命[J]. 中国有色金属,2021(15):27-31.ZHANG X H.Copper-iron alloy——new material technology revolution[J].China Nonferrous Metals,2021(15):27-31.

[10] SUN T,YAO B,WARREN A P,et al.Surface and grain-boundary scattering in nanometric Cu films[J].Physical Review B,2010,81(15):155454.

[11] 李亚萍,肖柱,雷前,等. 高强高导Cu-Mg-Ca 合金加工过程中组织结构演变[J].中国有色金属学报,2018,28(3):547-555.LI Y P,XIAO Z,LEI Q,et al.Microstructure and mechanical properties evolution of high strength and high electrical conductivity Cu-Mg-Ca alloy during manufacture process[J].The Chinese Journal of Nonferrous Metals,2018,28(3):547-555.

[12] 李龙健,于凤云,李仁庚,等. 高性能铜合金研究现状及发展趋势[J].特种铸造及有色合金,2021,41(3):293-298.LI L J,YU F Y,LI R G,et al.Research progress and development trend of high-performance Cu alloys[J].Special Casting&Nonferrous Alloys,2021,41(3):293-298.

[13] 熊磊.Cu-Fe 合金液相分离行为及Cu/Fe 双金属复合材料研究[D].南昌:南昌大学,2020.XIONG L.Study on liquid phase separation behavior of Cu-Fe alloy and Cu/Fe bimetal composite[D]. Nanchang: Nanchang University,2020.

[14] WANG M, YANG Q R, JIANG Y B, et al. Effects of Fe content on microstructure and properties of Cu-Fe alloy[J]. Transactions of Nonferrous Metals Society of China,2021,31(10):3039-3049.

[15] 帅歌旺,方平,郭正华,等. 机械合金化制备Cu-Fe 过饱和固溶体及其时效分解[J].材料工程,2008(12):51-54.SHUAI G W,FANG P,GUO Z H,et al.Aging treatment of Cu-Fe supersaturated solid solution prepared by mechanical alloying[J].Journal of Materials Engineering,2008(12):51-54.

[16] 邹晋,万珍珍,刘方宇.Cu-Fe 形变原位复合材料的研究和发展[J].热处理技术与装备,2017,38(5):11-17.ZOU J, WAN Z Z, LIU F Y. Research and prospect of Cu-Fe deformation processed in-situ composites[J]. Heat Treatment Technology and Equipment,2017,38(5):11-17.

[17] 周继宝. 原位形变Cu-12.8%Fe 复合材料中间退火工艺的研究[D].沈阳:东北大学,2010.ZHOU J B. Research on the intermediate annealing of in-situ defomed Cu-12.8%Fe composites[D].Shenyang:Northeastern University,2010.

[18] ZOU J, LU D P, FU Q F, et al. Microstructure and properties of Cu-Fe deformation processed in-situ composite[J].Vacuum,2019,167:54-58.

[19] LIU S C,JIE J C,DONG B W,et al. Novel insight into evolution mechanism of second liquid-liquid phase separation in metastable immiscible Cu-Fe alloy[J].Materials&Design,2018,156:71-81.

[20] 曹敏敏. 快速冷却条件下铜铁合金的凝固组织及性能研究[D].重庆:重庆理工大学,2012.CAO M M. Research on the solidification microstructure and properties of the Cu-Fe alloy in the rapid cooling condition[D].Chongqing:Chongqing University of Technology,2012.

[21] 张蔚冉,耿桂宏,刘利盟. 单辊旋淬Cu-2.8Ni-0.7Si 合金的时效性能研究[J].真空科学与技术学报,2016,36(4):493-497.ZHANG W R, GENG G H, LIU L M. Aging behavior of Cu-2.8Ni-0.7Si alloy rapidly solidified by melt-spinning[J]. Chinese Journal of Vacuum Science and Technology,2016,36(4):493-497

[22] 杨阔,王虎,莫永达,等. 新型Cu-Fe-(C)复相合金的变形及时效析出行为对比研究[J].稀有金属材料与工程,2022,51(12):4666-4674.YANG K, WANG H, MO Y D, et al. Deformation and precipitation behavior of advanced Cu-Fe-(C)alloys[J].Rare Metal Materials and Engineering,2022,51(12):4666-4674.

[23] 马亚蕾. 高强铜铁合金制备及其导电与导热性研究[D]. 焦作:河南理工大学,2021.MA Y L.Investigation on the preparation conductivity and thermal conductivity of high strength Cu-Fe alloy[D]. Jiaozuo: Henan Polytechnic University,2021.

[24] 苏华光. 导体铜及铜合金的应用和加工工艺综述[J]. 电线电缆,2022(5):22-29,33.SU H G. Overview of application and processing technology of conductor copper and copper alloy[J]. Wire & Cable, 2022(5):22-29,33.

[25] 袁孚胜. 铜及铜合金板带材的生产现状及发展趋势[J]. 有色冶金设计与研究,2021,42(2):13-15,24.YUAN F S.Status quo and development trend of copper and copper alloy plate&strip products[J].Nonferrous Metals Engineering&Research,2021,42(2):13-15,24.

[26] 胡号,李雷,许磊,等.Cu-Fe 合金制备技术研究进展[J]. 粉末冶金技术,2019,37(6):468-474.HU H,LI L,XU L,et al.Research progress in preparation technology of Cu-Fe alloy[J]. Powder Metallurgy Technology, 2019, 37(6):468-474.

[27] 马涛,李运刚.Cu-Fe 合金的研究现状[J]. 铸造技术,2016,37(7):1311-1314.MA T,LI Y G.Research status of Cu-Fe alloys[J].Foundry Technology,2016,37(7):1311-1314.

[28] LIU K M,SHENG X C,LI Q P,et al.Microstructure and strengthening model of Cu-Fe in-situ composites[J]. Materials, 2020, 13(16):3464.

[29] 董彦非,石磊,刘力铭. 电磁搅拌对Cu-Fe 合金铸锭凝固组织和性能的影响[J].特种铸造及有色合金,2021,41(10):1234-1237.DONG Y F, SHI L, LIU L M. Effects of electromagnetic stirring on solidification microstructure and properties of the Cu-Fe alloy ingot[J].Special Casting&NonferrousAlloys,2021,41(10):1234-1237.

[30] 孙晓思. 难混溶Cu-Pb、Cu-Fe 合金的液相分离机制及组织控制[D].太原:太原科技大学,2018.SUN X S.Liquid phase separation mechanism and microstructure control of the immiscible Cu-Pb、Cu-Fe alloy[D].Taiyuan:Taiyuan University of Science and Technology,2018.

[31] ZUO X W,QU L,ZHAO C C,et al.Nucleation and growth of γ-Fe precipitate in Cu-2%Fe alloy aged under high magnetic field[J].Journal of Alloys and Compounds,2016,662:355-360.

[32] 温盛发. 形变Cu-14Fe 原位复合材料研究[D]. 长沙:中南大学,2011.WEN S F. Study of deformation processed Cu-14Fe in situ composites[D].Changsha:Central South University,2011.

[33] 王宇飞.Cu-Fe 合金时效析出行为的第一性原理研究[D]. 上海:上海交通大学,2018.WANG Y F. First-principles study on the aging precipitation behavior of Cu-Fe alloys[D].Shanghai:Shanghai Jiao Tong University,2018.

[34] DONG Q Y, SHEN L N, WANG M P, et al. Microstructure and properties of Cu-2.3Fe-0.03P alloy during thermomechanical treatments[J].Transactions of Nonferrous Metals Society of China,2015,25(5):1551-1558.

[35] 张瑞丰,沈宁福. 快速凝固高强高导Cu-Cr 合金的性能[J]. 中国有色金属学报,2001(S1):105-109.ZHANG R F,SHEN N F.Properties of rapidly solidified Cu Cr alloys with high strength and high conductivity[J]. The Chinese Journal of Nonferrous Metals,2001(S1):105-109.

[36] SHEN Y J,MI S T,SUN L,et al.Mechanical properties and dislocation evolution of Cu-Fe interfaces from molecular dynamics simulation[J].MaterialsChemistryandPhysics,2021,262:124270.